含油钻屑处理技术现状及发展趋势*

左京杰 张 鑫 杨 勇

(中国石油集团长城钻探工程有限公司钻井液公司)

0 引 言

含油钻屑主要为油基钻井液钻井时现场固控设备、循环罐底以及甩干减量化设备等所产生的油基钻井液和岩屑的混合物,包括基础油、表面活性剂、无机盐、钻屑、污水、沥青类和褐煤类添加剂等[1]。若处理处置不当,含油钻屑中的有害成分会对环境造成污染,对人体健康造成危害,因此从行业发展、环境保护和经济效益的角度出发,含油钻屑处理显得尤为迫切和重要。因此国内外均开展了各类含油钻屑处理技术的研究和应用[2-4]。

1 国内外含油钻屑处理相关的法律法规

随着全球环保意识的增强,含油钻屑对生态环境及人类健康的潜在影响开始被了解并重视。世界各国均建立了相应的法律条文以保护生态环境,对含油钻屑排放标准有着严格要求。例如:美国联邦政府规定禁止排放油基钻井液,含柴油的钻井液、岩屑不允许排放,游离油也禁止排放;英国禁止使用柴油配制油基钻井液,所排放含油钻屑油含量<1%;加拿大要求使用低毒和低芳香烃油类配制钻井液,禁止使用柴油,所排放含油钻屑油含量<2%;法国对于降水量较高、属于湿地的地区要求土壤中含油<0.5%,旱地要求<2.0%;荷兰、挪威、哈萨克斯坦等要求含油钻屑必须通过生物毒性试验,符合标准才能排放[5-8]。部分国家对含油钻屑处理后含油量的规定见表1。

表1 部分国家对含油钻屑处理后含油量的规定

自2010年以来,我国陆续出台了相关的标准规范,用于指导含油废物的处理处置。如《国家危险废物名录》(2016年)规定以矿物油为连续相配制钻井液用于石油天然气开采所产生的废钻井液属于具有毒性的危险废物,代码为HW08;SY/T 7301—2016《陆上石油天然气开采含油污泥资源化综合利用及污染控制技术要求》规定含油污泥(包括含油钻屑)经处理后剩余固相中石油烃总量应不大于2%;DB23/T 1413—2010《油田含油污泥综合利用污染控制标准》规定处理后的含油污泥石油类含量≤20 000 mg/kg时可用于铺设油田井场和通井路;DB61/T 1025—2016《含油污泥处置利用控制限值》规定含油污泥经处理后,石油类含量≤10 mg/g时可用于铺设油田井场、等级公路,石油类含量≤20 mg/g时可用做工业生产原料;DB 65/T 3998—2017《油气田含油污泥综合利用污染控制要求》规定经处理后含油污泥含油率≤2%时可用于铺设服务油田生产的各种内部道路、铺垫井场、固废场封场覆土及作为自然坑洼填充材料的利用方式[9-10]。

欧美国家通过建立系统的评估体系,对含油钻屑的危险特性进行分析,制定了具有针对性的污染控制标准,对含油钻屑进行分级管理和处理处置,降低对低污染风险的含油钻屑的过度管理。我国相关标准及规范规定了含油钻屑为危险废物,甚至其物化处理过程中产生的残渣或灰渣等仍属于危险废物,这使得含油钻屑处理成本保持高位。含油钻屑的危险特性主要为毒性,毒性主要来源于基础油含量较高,而污染水体、土壤,导致动植物无法正常生长甚至死亡。当前通过热脱附法、热洗法、焚烧法、溶剂萃取法或微生物法可使钻屑含油量达到不大于2%的标准,以实现含油钻屑的合规处理和处置。

2 含油钻屑处理技术

20世纪80年代前后,世界各国开始对含油钻屑处理进行系统研究,形成了一系列有效的含油钻屑处理技术。总体来讲,大致分为两类:一类是常规处理技术,侧重于对自然环境的保护,将含油钻屑的危害特性消除或实现其与生态系统的隔离,属于环保末端治理技术;另一种是资源化利用技术,是将含油钻屑进行“全价值回收”。

2.1 常规处理技术

采用物理屏障实现含油钻屑与自然环境的安全隔离,或利用热降解或生物降解方式将各类石油烃彻底降解,以减少含油钻屑对环境的伤害,主要包括坑内填埋法、固化/稳定化法、钻屑回注法、微生物处理法和焚烧法等。

2.1.1 坑内填埋法

在直接填埋的基础上加以改良,增加防渗、密封设施,利用渗透性极低的厚黏土层或防渗布将钻屑与空气、水体隔离开来,且设有渗滤液收集系统,以达到岩屑与环境生态系统最大限度的隔绝。为防止物质泄漏污染地下水和周边土壤环境,在普通填埋坑的底部和四周采用有机土/防渗布/有机土设计,也可在底部和四周增加固化层,以防渗漏,上表面用土将其覆盖密封,最后恢复地貌。该方法工艺简单,处理成本较低,在一些发达国家如美国、英国、加拿大、德国应用广泛。然而,在巴西,法律并不鼓励使用,欧洲许多国家也禁止实行。填埋法存在易漏失、污染土壤和水源的风险,还会占用大量土地,也无法实现资源化利用,当含油钻屑无法进行其他方式处置时,才考虑使用[11]。

2.1.2 固化/稳定化法

固化/稳定化是一种快速、廉价的废物处置方法。固化是将含油钻屑与胶凝性材料混合,将钻屑包容或固化于结构高度完整的基材中,使其变成具有一定机械强度、不流动、浸出率低且便于运输、利用的稳定性废物。稳定化是将含油钻屑中的污染物转化为不可溶物或低毒害的形态,使所有污染组分呈化学惰性,减少在填埋、储存处置过程中环境污染的风险。固化/稳定化一般有水泥固化、沥青固化、塑料(热塑性和热固性)固化、玻璃固化等[12-13]。含油钻屑中有机物的固化主要依靠在黏合剂基质中的物理阻拦或在黏合剂水化物表面的吸附,处理后的含油钻屑经雨水浸淋,仍有释放高浓度污染物的可能,此外,由于含油率较高,直接固化含油钻屑难度较大。该技术可配套甩干—离心技术及填埋法联合使用,或作为热解析、常温脱附等技术的最终处置技术,对处理后含油钻屑进行固化处理,或加工成各类资源化产品,如铺路路基材料、免烧陶粒、免烧砖等。

2.1.3 钻屑回注法

预处理设备首先将钻屑研磨、筛选和浆化,将钻井废物处理成满足回注要求的浆化流体,一般要求固体粒径为100~300 μm,浆体黏度50~70 s(马氏漏斗黏度计测量),再通过高压柱塞泵把浆化后的钻屑通过套管环空或者专用回注井注入到有一定储存浆体能力的目标地层。钻屑回注分为两种方式:①注入非渗透地层。在机械作用下将注入地层压开,向地层裂缝中注入浆化钻屑,当撤销压力时,裂缝在压力作用下自动闭合,形成封闭空间,使回注的钻屑在地层中无法迁移。②注入地层或井眼环空中。该方式要求所注入地层具有较低的渗透性,上下盖层具有较高的强度,质地致密,地层不能具有较高的压力梯度,注入地层深度必须大于600 m,以防止地下水和油藏被钻井废物污染,或出现泄漏事故污染环境。钻屑回注已成为一项国际公认环保安全的钻井废物处理技术,在海洋和陆地环境敏感地区应用较多。但该方法涉及较多的地质相关工程问题,受地层孔隙度影响大,不具有普适性,须十分谨慎地选择适宜地层或环形空间,对工艺设计、施工技术及设备性能要求严格,并且无法回收含油钻屑中的基础油,浪费了大量矿物油资源[14]。

2.1.4 微生物处理法

利用自然界的嗜油微生物(酵母,真菌或细菌)可将石油烃作为营养碳源的特性,加入特定的营养因子,提供良好的温度、湿度和氧气,通过微生物的体内代谢过程将含油钻屑中的芳香烃、环烷烃及长链烃类物质或有机高分子分解成二氧化碳、二氧化氮、二氧化硫和水等无机物质,是一种从根本上消除含油钻屑污染且不产生二次污染的绿色环保技术,具有成本低、反应条件温和,环境友好等显著优点[15]。但该方法也存在一定的限制条件,如受岩屑中石油烃类组成及性质、微生物种类对石油烃的降解能力、处理环境、处置周期等影响。其中,关键因素在于处理环境和处置周期。在大庆地区,低于5 ℃,微生物将处于休眠状态,基本不反应。其次微生物处置周期往往在3~5个月,受环境温度和土壤肥性等因素影响,其处理周期往往更长。如何快速稳定地利用微生物处置含油钻屑是未来该技术的发展方向。

2.1.5 焚烧法

焚烧法是国内普遍采用的含油钻屑处理方法之一,在过量空气和辅助燃料存在的条件下,使钻屑上附着的有机物完全燃烧,可实现含油钻屑的无害化处理,通常采用回转窑和流化床作为焚烧炉。焚烧炉的燃烧效率受多种因素影响,如燃烧工况、停留时间、温度、原料品质、辅助燃料添加、给料速率等。处理过程中,含油钻屑进入炉中经过高温处理后,高温烟气再经二次燃烧室高温分解,所产生的尾气经余热回收、降温、除酸、除尘等一系列处理去除烟气中的二噁英、硫化物等酸性物质[16]。焚烧法可大幅减少钻屑体积,燃烧后体积可减少90%以上,经焚烧后的岩屑,可作为建材原料进行资源化利用。但由于含油钻屑组分复杂,多存在氯元素和有机物,燃烧过程易产生二噁英,尾气处理工艺复杂。此外,当含油量低或含水量高时需采用柴油、天然气等燃料助燃,无法回收基础油,多余热量未回收或利用,资源浪费严重。

2.2 资源化利用技术

通过化学和物理作用将基础油或油基钻井液从钻屑中分离出来,可用于重新配制油基钻井液;处理后的钻屑含油量低于2%,最低可达0.3%以内,可直接用于铺路、制作建材等资源化利用。废物资源化利用技术主要包括热洗离心法、热脱附法、溶剂萃取法等。

2.2.1 热洗离心法

通过蒸汽加热或直接加热降低黏度,添加有机溶剂、破乳型表面活性剂降低油/水界面膜强度实现含油钻屑破乳分离,再利用高速旋转设备产生强大的离心力促使不同密度(如油、水、固体渣)的组分在短时间内分离,离心后含油污水进入废水处理单元进行进一步处理,油相经分离提纯得到回收油,水经过处理或排放或循环使用,废渣可出售给砖厂(含焚烧工艺)制砖、水泥窑制水泥做建筑材料使用[17]。该技术是一项相对清洁、成熟的技术,设备占地面积小,适用于规模化处理,能够回收基础油。但由于破乳剂的加入,破坏了油基钻井液的化学性能,不能回收乳化剂和加重剂,且破乳剂不具备普适性,破乳剂的选择决定处理效果,为了提高分离效率,需要消耗较高的能量和更多的化学处理剂促使水、油、固的分离。此外,处理后产生的水需配套进行废水处理,处理后钻屑含油量仅能达到2%左右,在标准严格的地区还需利用热解析或焚烧法进行二次处理。

2.2.2 热脱附法

热脱附法也称为热解析法,在无氧的条件下通过直接或间接加热的方式将物料加热到300~550 ℃,使污染物中的有机污染物或挥发性油分挥发,难挥发的油分及有机污染物发生热分解,挥发的油蒸汽冷凝后回收,实现钻屑与基础油分离的目的[18]。按照加热介质不同,可分为燃料加热、电加热、微波加热以及锤磨热脱附技术(TCC)。燃料加热方式可以直接利用燃料加热,或利用燃料加热空气或导热油,进而加热物料,此类热脱附设备体积一般较为庞大,适合于建设集中处理站。锤磨热脱附技术的热能由摩擦力产生:利用旋转的转臂带动固体颗粒高速运动产生摩擦,摩擦生热,温度达到油的沸点之上,油、水汽化后克服毛细管力脱附固体颗粒的孔隙实现固液分离,蒸汽经过冷凝分离后回收油、水。

热脱附法处理含油钻屑有很多优势,例如处理更加彻底,处理后钻屑含油率<0.3%,可用作水泥辅料,或用于油田道路和井场建设,以资源化利用方式实现对含油钻屑的处置;获得油分中主要成分为C23以下的直链烷烃和芳香族化合物,与配制油基钻井液基础油成分相似,满足回用配浆要求;处理在无氧条件下进行,尾气产生量较小,理论上杜绝了二噁英的产生,降低了尾气处理难度与费用。但该技术设备费用较高,装置复杂,控制条件苛刻,操控难度较大,操作温度过高时会使油品裂解和聚合,导致基础油无法重复利用,降低了油品价值。

2.2.3 溶剂萃取法

利用“相似相溶”原理,将有机溶剂按一定比例加入含油钻屑中,提取钻屑中的油相组分,溶剂与油的混合物通过蒸馏法分离。首先,含油钻屑与溶剂在反应器中混合,溶剂选择性地将钻屑中的油相组分溶解,由于密度差未被溶剂溶解的固体杂质沉降在反应器底部。随后,溶剂与油的混合物进入溶剂蒸馏系统进行溶剂与油的分离,分离得到的油为回收油,分离得到的溶剂经压缩冷却系统送至溶剂循环池。回收的溶剂将参与下一个萃取分离过程。反应器底部的残渣被送至二次蒸馏系统以回收溶剂,废底渣进行无害化处置[19]。国内比较成熟的为常温萃取脱附处理技术(LRET),是在常温常压条件下利用溶剂改变固相界面性质,实现油基钻井液从固相表面物理脱附分离,不破坏主辅乳化剂和油基钻井液性能,可有效回收油水比在80∶20~85∶15、密度为1.07~1.15 g/cm3的油基钻井液,油基钻井液回收率>99.5%,单井节约油基钻井液成本25%左右,能实现油基钻井液地面“零”损失和多次重复利用[20]。固相进入固体脱溶单元,并控制最终固体物中含油量<1%,分离的固相进行填埋处理或制备免烧陶粒等资源化产品。

该技术易于实现,适合含油钻屑的处理,最终可得到合格的油基钻井液,无二次污染。其面临的主要问题是有机溶剂挥发性大,且部分有机溶剂毒性较大,对人体健康和周围空气质量存在安全隐患;处理设备投资较高,设备占地面积较大;有机溶剂价格昂贵,在处理过程中会有一定的损失,开发性价比高的萃取剂是该项技术能否发展的关键。

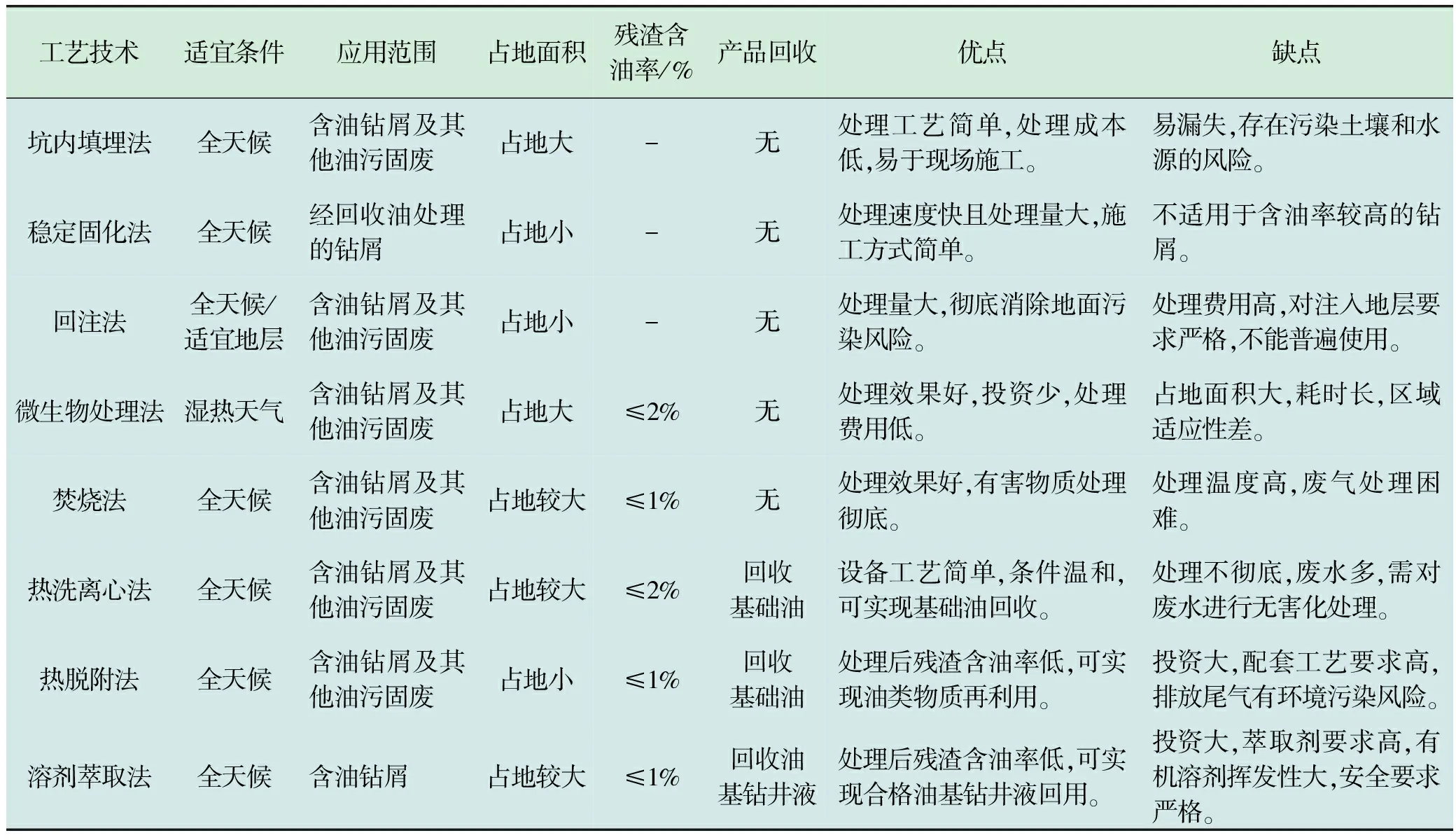

3 对比分析

各类处理技术优缺点对比分析见表2。通过比较,含油钻屑常规处理技术存在二次污染以及浪费大量油类资源的问题,将逐步被替代升级。目前的资源化利用技术可实现含油钻屑的基础油回收,提高了资源的再利用率,但仍存在需要改进的问题。例如,热洗离心法存在处理不彻底,废水产生量大;热脱附法工艺尚不完全成熟,存在结焦、设备形变的问题,且温度高于350 ℃时,出现油品裂解问题,产生大量的废气及可能出现油品变质问题,无法实现基础油回配油基钻井液;溶剂萃取技术存在设备投资大,萃取剂要求高,工艺复杂的问题。

表2 各种处理技术优缺点对比

结合现有含油钻屑处理技术和国内外油气田开发现状,对未来发展趋势分析如下:

1)含油钻屑处理技术高效低成本的发展趋势

目前含油钻屑处理技术种类繁多,处理原理与效果也各不相同,随着国家节能减排政策的完善与推进,以及对低成本与低价格的追求,含油钻屑处理可通过新技术研发、技术升级、多种技术有机组合以实现含油钻屑高效低成本脱油处理。

2)“高价值”基础油回收与固相残渣的资源化利用发展趋势

含油钻屑的“高价值”污染物主要为配制油基钻井液的基础油(包括白油、柴油和气制油)。白油、柴油的市场价格一般为7 000~9 000元/t,气制油高达14 000元/t,基础油回收具有较高的经济价值。含油钻屑的含油量一般为20%~30%,若采用常规处理技术,含油钻屑的直接经济损失可达1 400~4 200元/t。固相残渣如采用简单的固化填埋,不但占用大量的耕地,还存在环境污染隐患,通过固化资源化技术处理,加工成各类资源化产品,如铺路路基材料、免烧陶粒、免烧砖等,实现固相残渣“重新利用,变废为宝”。

3)工厂化和随钻化处理的双极发展趋势

含油钻屑的工厂化处理将区域内的钻屑收集后进行集中处理,可提高作业时效,降低设备的停机时间,工厂化与规模效应可显著降低处理成本。随钻处理技术可用于偏远井与边远作业区含油钻屑的处理,具有机动性高、处理效果好、环境污染风险低等特点。

4 结 论

1)当前各类处理技术一定程度上实现了含油钻屑的减量化和无害化处理,但存在效果差、周期长、投资高、资源浪费等问题,应在现有处理技术的基础上进行整合与升级,形成一系列安全、稳定、高效、经济的含油钻屑资源化、无害化处理技术。

2)资源化利用技术可最大限度地实现油类资源的回收利用,可有效降低处理成本与钻井液成本,符合循环经济和清洁生产原则,是绿色生产的必然趋势,应在含油钻屑和含油污泥处理领域进行广泛推广。

3)基于热解析法的无害化优势,亟需开发一种在基础油裂解温度以下的热解析分离技术,保证分离基础油的物化性质不发生改变,最大限度地实现基础油的回收再利用;升级溶剂萃取技术,缩短工艺流程以降低设备投资,进一步提高技术的应用性价比。

4)应加快热解析法和溶剂萃取法处理后固相的危险特性分析和评价,确定无毒无害后用于铺垫井场道路、制作免烧砖等建材产品,将固相进行资源化利用,实现含油钻屑的“全价值”利用。