烟气氨法脱硫氨逃逸情况监测与评价

栾 辉 王若尧 唐智和 邹诚诚 鞠 峰

(1.华东理工大学资源与环境工程学院;2.中国石油集团安全环保技术研究院有限公司;3.华东理工大学化工学院)

0 引 言

煤炭是我国能源结构中的主要能源。煤炭的燃烧使用导致我国二氧化硫和氮氧化物排放总量居高不下[1]。为实现污染物达标排放,烟气脱硫势在必行。氨法脱硫具有反应速率快、吸收剂利用率高、脱硫效率高、原料来源丰富、副产品经济价值高且运行稳定等优点[2],是控制二氧化硫排放的主要技术手段[3-5],具有广阔的应用前景。然而烟气氨法脱硫技术在应用过程中普遍存在脱硫剂消耗大、氨逃逸严重、气溶胶难以消除、亚硫酸铵氧化慢、硫酸铵结晶难等问题[6]。此外,大量的硫酸铵和氨逃逸直接降低了硫酸铵产量,影响脱硫效果及经济效益[7-8],同时也制约了烟气氨法脱硫技术的推广应用。

目前对于氨法脱硫工艺实际应用过程中氨逃逸情况研究开展较少,宋桂东[9]、丁红蕾等[10]通过实验室模拟实验,研究了吸收液的pH值、浓度、液气比和进口烟气温度等因素与氨逃逸量的相关性,提出了抑制氨逃逸的方法。Yang等提出了在氨水中加入富里酸的方法可以有效抑制氨逃逸[11]。但对于氨法脱硫设施实际应用过程中氨逃逸的真实情况研究报道较少,对于氨逃逸情况缺少定量评价。因此,开展烟气氨法脱硫工艺在实际生产过程中的氨逃逸情况监测与评价有重要的现实意义和学术价值。

1 氨法脱硫工艺

氨法脱硫是以氨为脱硫剂,通过气液两相之间相互传质传热,发生化学反应脱除二氧化硫的过程[12]。

主要化学反应过程如下:

SO2+H2O+2NH3=(NH4)2SO3

(1)

(NH4)2SO3+SO2+H2O=2NH4HSO3

(2)

NH4HSO3+NH3=(NH4)2SO3

(3)

(NH4)2SO3+1/2O2=(NH4)2SO4

(4)

2(NH4)2SO3+2NO=2(NH4)2SO4+N2

(5)

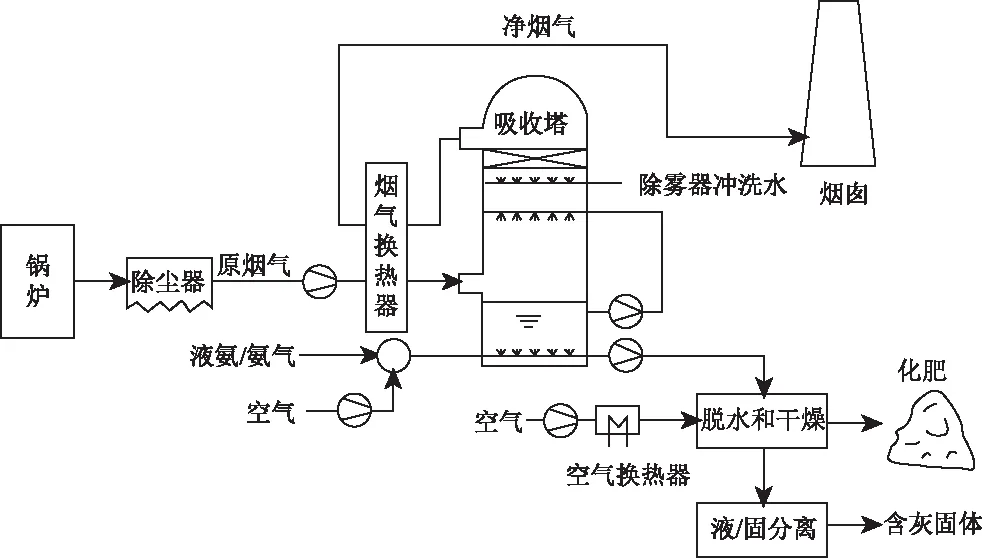

氨法脱硫技术工艺流程一般可以分为烟气吸收反应系统、吸收剂供给系统、硫酸铵分离系统、循环液循环系统、工艺水系统、压缩空气系统以及电气系统[13]。本次开展氨逃逸监测与评价的企业自备电厂所使用的氨法脱硫工艺流程见图1。

图1 氨法脱硫工艺流程

2 现场监测

2.1 监测点位

研究对象为某炼化企业自备电厂两台燃煤锅炉及配套脱硫设施,编号为1#锅炉、2#锅炉,在两台锅炉烟气脱硫设施出口各设置一个监测点位。

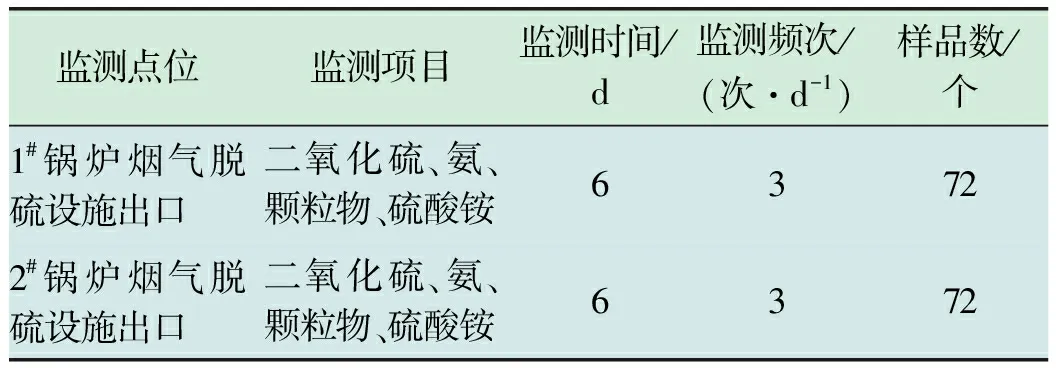

2.2 监测项目、监测时间及频次

HJ 2001—2010《火电厂烟气脱硫工程技术规范 氨法》中的“氨逃逸”指的是氨的逃逸。宋桂东等[9]认为氨逃逸实际是指氨气、亚硫酸铵和硫酸铵3种物质的逃逸。王志雅[14]在对氨法脱硫工艺中氨逃逸情况进行分析时认为,除氨逃逸外,硫酸铵气溶胶问题也应同时考虑。因此,为了全面监测、评价氨逃逸情况,现场设置氨、硫酸铵、颗粒物和二氧化硫4项监测参数,监测项目、监测时间及频次见表1。

表1 监测项目、监测时间及频次

2.3 监测设备与方法

现场监测使用的仪器设备主要有3012H动压平衡颗粒物采样仪、MRU MGA5 烟气分析仪、崂应3072型烟气分析仪。

现场监测及分析方法如表2所示,均为国家相关标准规范中规定的方法。

表2 现场监测及分析方法

2.4 执行标准

锅炉外排烟气中二氧化硫、颗粒物执行GB 13223—2011《火电厂大气污染物排放标准》中二氧化硫<200 mg/m3、颗粒物<30 mg/m3的排放标准;氨执行HJ 2001—2010《火电厂烟气脱硫工程技术规范 氨法》中氨<10 mg/m3的排放标准。

3 结果与讨论

3.1 二氧化硫监测结果分析

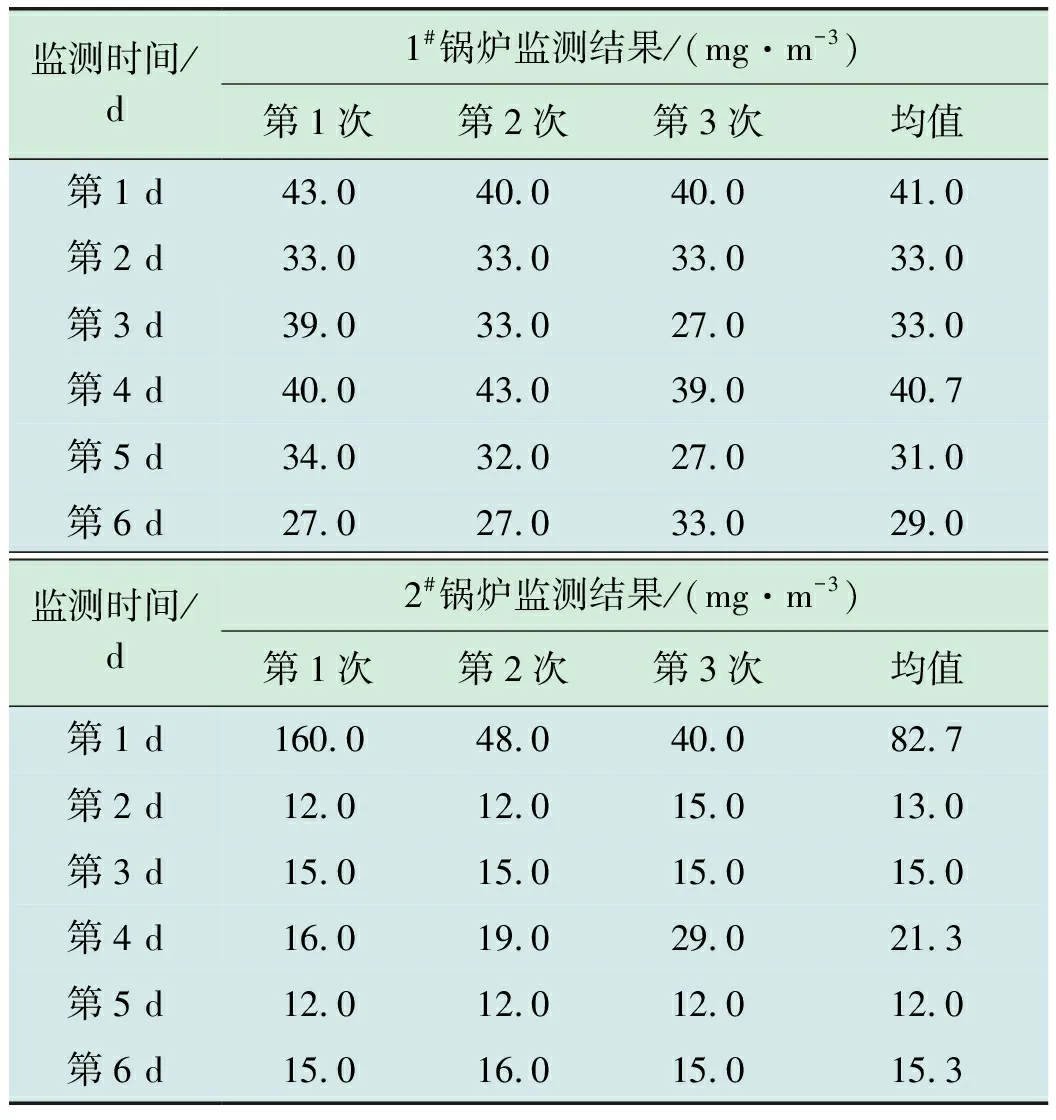

烟气脱硫设施出口二氧化硫监测结果见表3。

由表3可看出,1#锅炉外排烟气中二氧化硫浓度为29.0~41.0 mg/m3,均值34.6 mg/m3,最大值41.0 mg/m3;2#锅炉烟气脱硫设施出口二氧化硫浓度为12.0~82.7 mg/m3,均值26.6 mg/m3,最大值82.7 mg/m3。外排烟气中二氧化硫浓度均满足GB 13223—2011《火电厂大气污染物排放标准》中二氧化硫<200 mg/m3的限值要求。监测时段内,二氧化硫能够稳定达标排放。

表3 烟气脱硫设施出口二氧化硫监测结果

3.2 氨监测结果分析

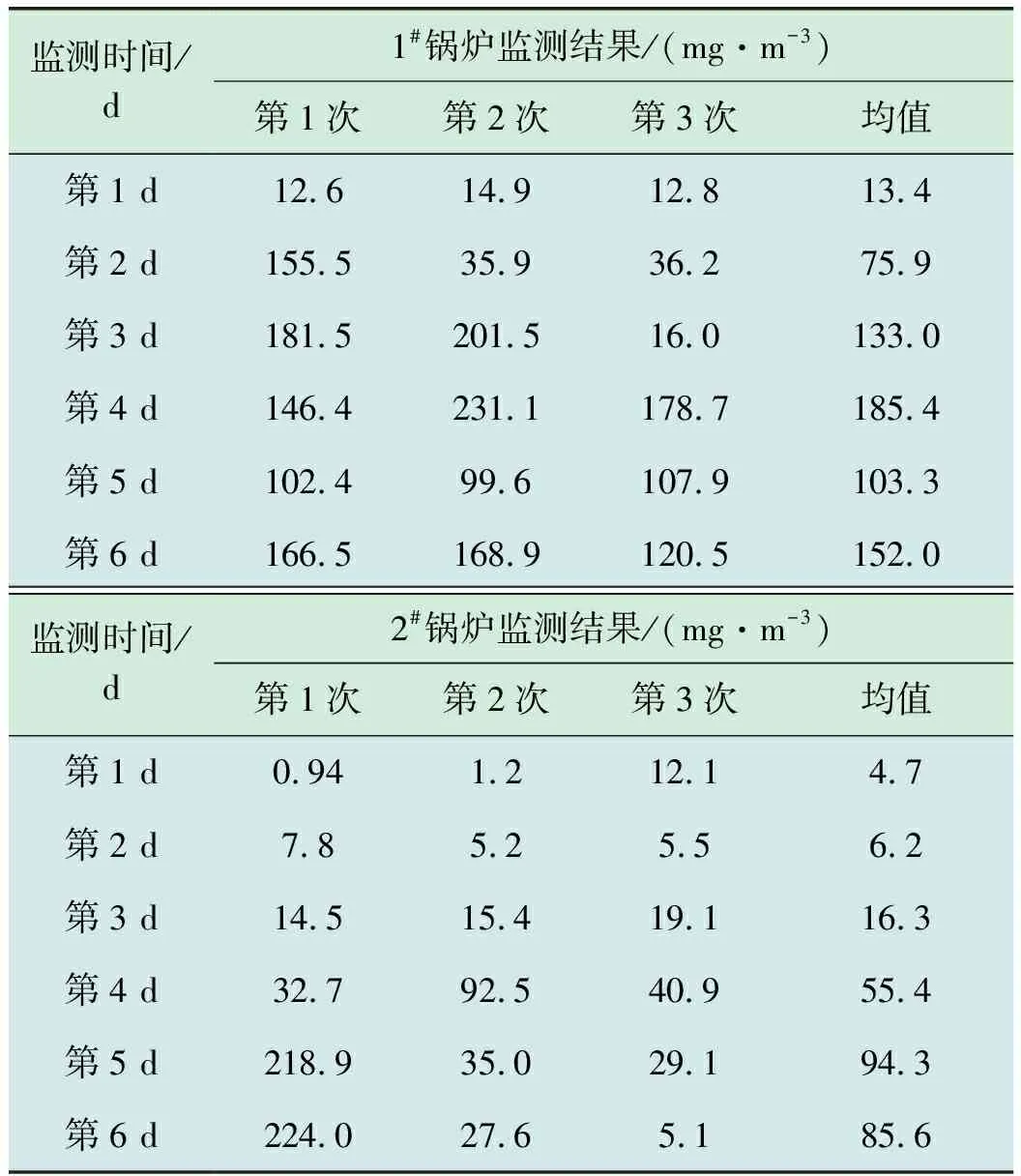

烟气脱硫设施出口氨监测结果见表4。

表4 烟气脱硫设施出口氨监测结果

由表4可看出,1#锅炉烟气脱硫设施出口氨浓度为13.4~185.4 mg/m3,均值110.5 mg/m3,最大值185.4 mg/m3;2#锅炉烟气脱硫设施出口氨浓度为4.7~94.3 mg/m3,均值43.8 mg/m3,最大值94.3 mg/m3。外排烟气中氨浓度大于HJ 2001—2010《火电厂烟气脱硫工程技术规范 氨法》中氨<10 mg/m3的限值要求,氨逃逸超标。虽然同时段二氧化硫排放浓度能够满足标准要求,但外排烟气中的氨浓度较高,超过了相关标准要求,氨逃逸情况严重。

3.3 硫酸铵监测结果分析

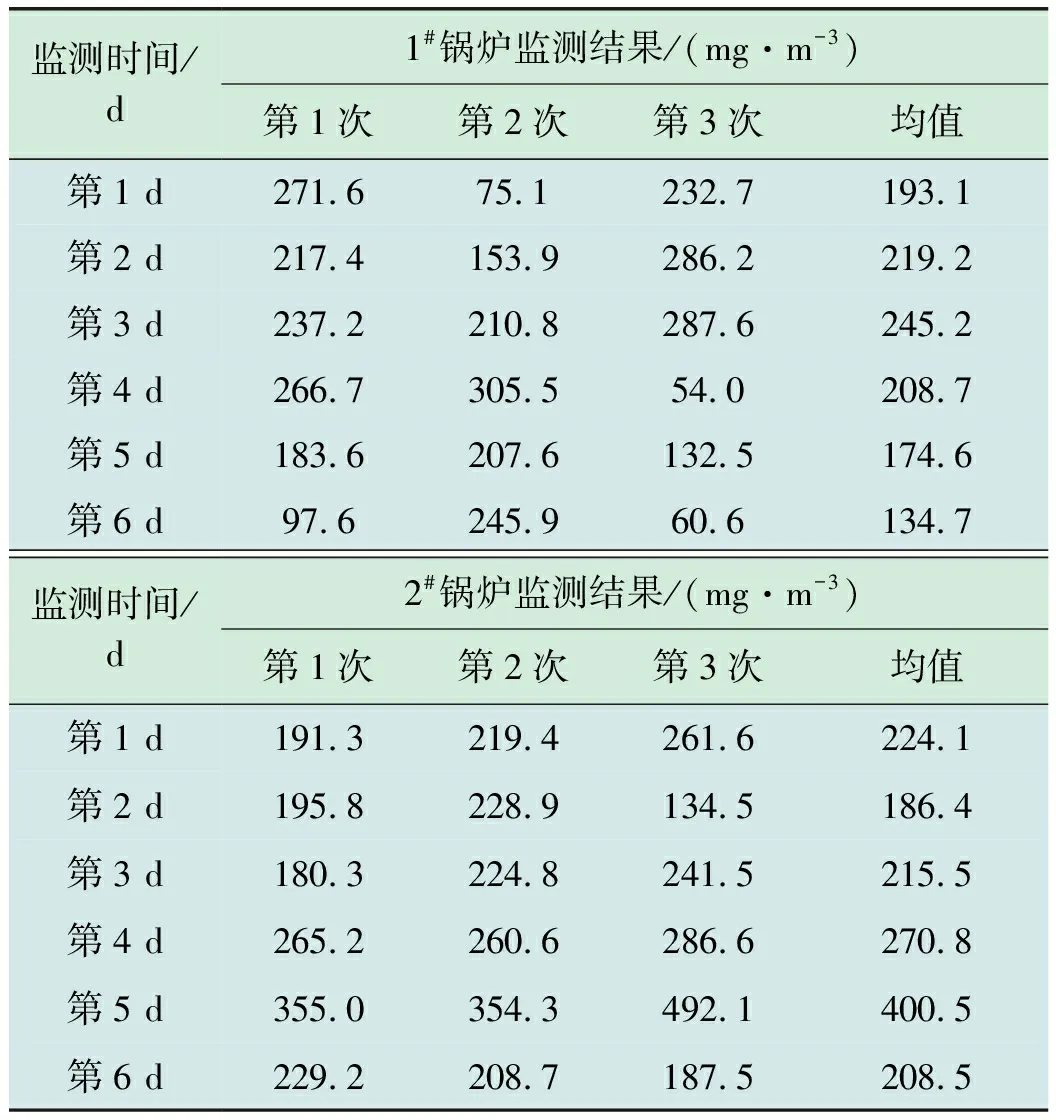

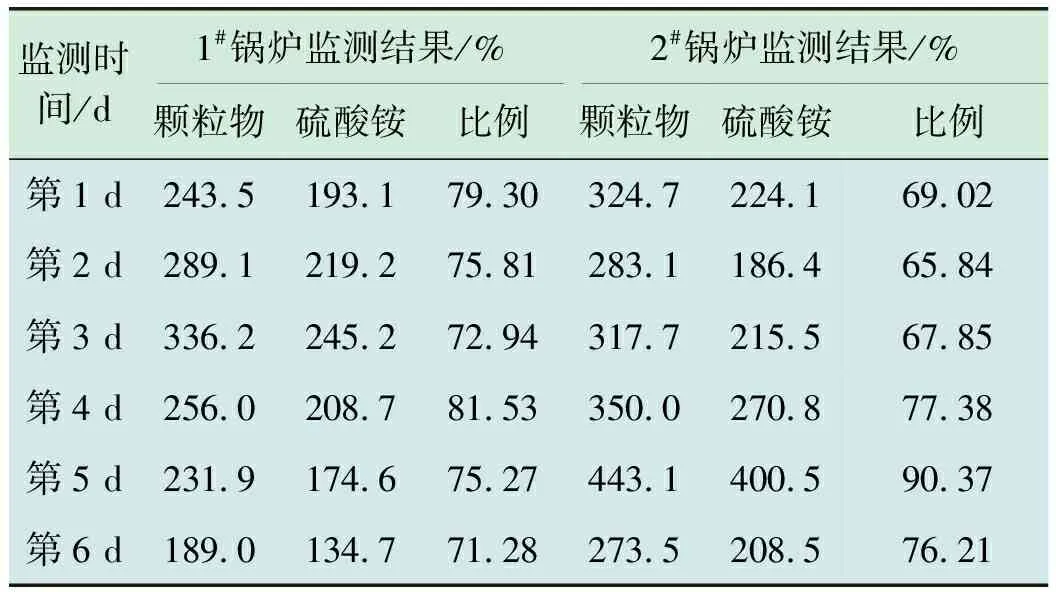

烟气脱硫设施出口硫酸铵监测结果见表5。

由表5可看出,1#锅炉烟气脱硫设施出口硫酸铵浓度为134.7~245.2 mg/m3,均值195.9 mg/m3,最大值245.2 mg/m3;2#锅炉烟气脱硫设施出口硫酸铵浓度为186.4~400.5 mg/m3,均值251.0 mg/m3,最大值400.5 mg/m3。

3.4 颗粒物监测结果分析

烟气脱硫设施出口颗粒物监测结果见表6。

表5 烟气脱硫设施出口硫酸铵监测结果

表6 烟气脱硫设施出口颗粒物监测结果

由表6可看出,1#锅炉烟气脱硫设施出口颗粒物浓度为189.0~336.2 mg/m3,均值257.6 mg/m3,最大值336.2 mg/m3;2#锅炉烟气脱硫设施出口颗粒物浓度为273.5~443.1 mg/m3,均值332.0 mg/m3,最大值443.1 mg/m3,颗粒物浓度均超过GB 13223—2011《火电厂大气污染物排放标准》中颗粒物<30 mg/m3的限值要求,超标倍数最高达10倍。

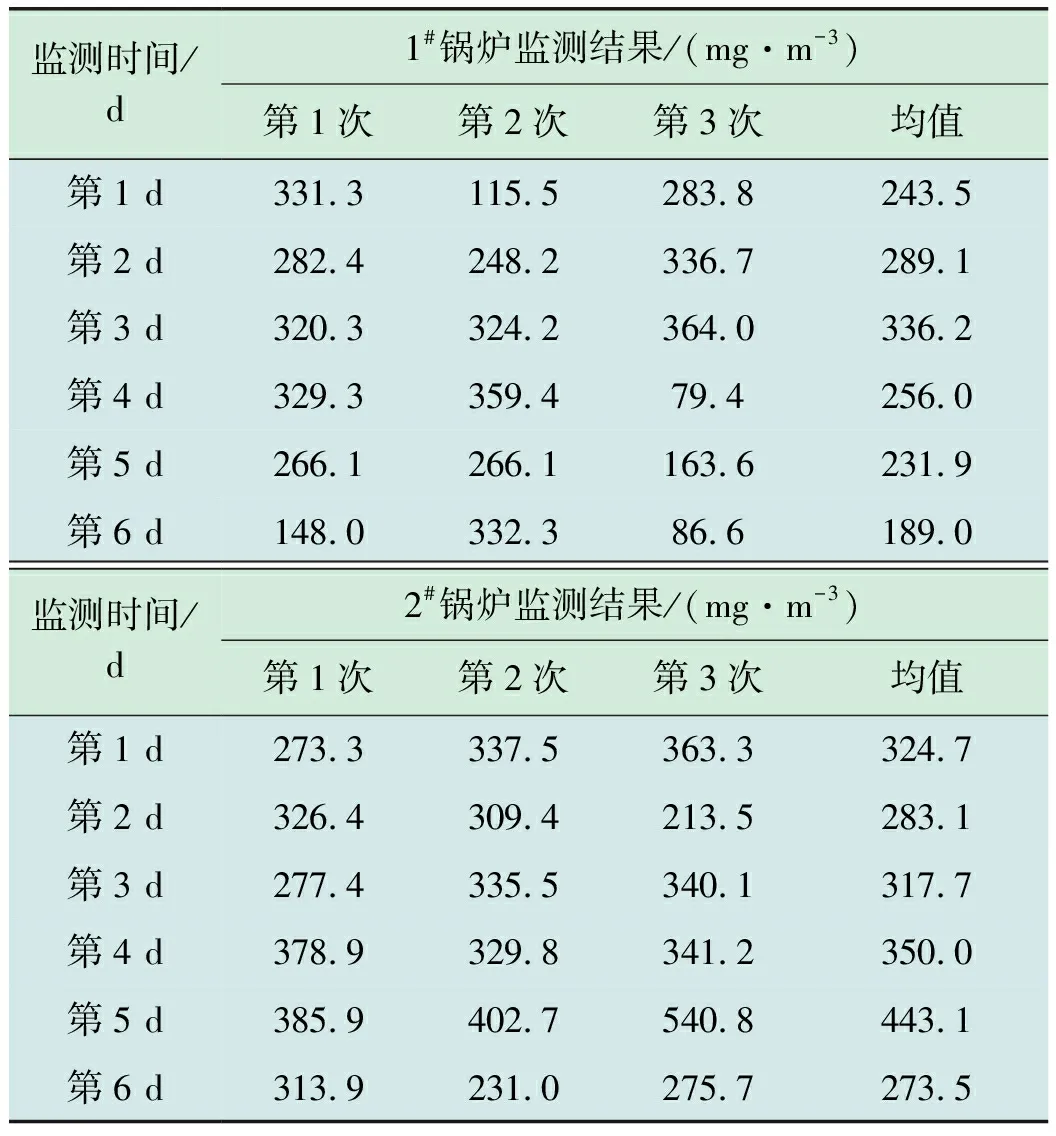

通过对比分析硫酸铵浓度与颗粒物浓度数据,得出硫酸铵在颗粒物中所占比例,结果如表7所示。1#锅炉烟气脱硫设施出口硫酸铵在颗粒物中所占比例超过70%,最高为81.53%;2#锅炉烟气脱硫设施出口硫酸铵在颗粒物中所占比例超过60%,最高为90.37%。可见,颗粒物中主要成分是硫酸铵,这也与烟囱周围有白色晶体飘落、地面有白色晶体分布一致。

表7 硫酸铵在颗粒物中所占比例

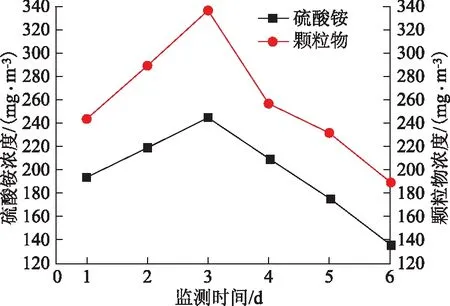

为了考察硫酸铵逃逸浓度与颗粒物浓度之间的关系,取监测值的均值进行比较,图2和图3分别为1#锅炉、2#锅炉烟气脱硫设施出口硫酸铵浓度和颗粒物浓度对比。

图2 1#锅炉烟气脱硫设施出口硫酸铵和颗粒物浓度对比

图3 2#锅炉烟气脱硫设施出口硫酸铵和颗粒物浓度对比

对比图2和图3,可以发现颗粒物浓度的变化并没有规律,但颗粒物浓度的变化趋势与硫酸铵浓度的变化趋势非常一致。可以认为,硫酸铵是颗粒物中的主要组成部分,颗粒物的浓度随着硫酸铵的逃逸量变化,而硫酸铵的大量逃逸导致了颗粒物浓度超标10倍以上。可见,控制颗粒物的超标排放,首要任务是控制硫酸铵的逃逸情况。

4 结 论

1)1#锅炉、2#锅炉烟气脱硫设施出口二氧化硫监测结果分别为29.0~41.0 mg/m3和12.0~82.7 mg/m3,外排烟气中二氧化硫浓度远低于GB 13223—2011《火电厂大气污染物排放标准》中二氧化硫<200 mg/m3的限值要求,脱硫效果较好。

2)1#锅炉、2#锅炉烟气脱硫设施出口氨监测结果分别为13.4~185.4 mg/m3和4.7~94.3 mg/m3,外排烟气中氨浓度超过HJ 2001—2010《火电厂烟气脱硫工程技术规范 氨法》中氨<10 mg/m3的限值要求,氨逃逸情况严重。

3)1#锅炉、2#锅炉烟气脱硫设施出口外排烟气中颗粒物监测结果分别为189.0~336.2 mg/m3和273.5~443.1 mg/m3,外排烟气中颗粒物浓度远超过GB 13223—2011《火电厂大气污染物排放标准》中颗粒物<30 mg/m3的标准要求,硫酸铵的大量逃逸导致了颗粒物浓度超标10倍以上。

4)1#锅炉、2#锅炉烟气脱硫设施出口外排烟气颗粒物中硫酸铵浓度分别为134.7~245.2 mg/m3和186.4~400.5 mg/m3;1#锅炉烟气脱硫设施出口硫酸铵在颗粒物中的质量分数超过70%,最高为81.53%;2#锅炉烟气脱硫设施出口硫酸铵在颗粒物中的质量分数超过60%,最高为90.37%,颗粒物中主要成分是硫酸铵。