老油田注采输核心设备节能减排技术应用

王海生 孟祥涛 向明东

(中国石化中原油田分公司安全环保处)

0 引 言

老油田进入开发中后期后,含水上升,产能递减,生产规模与地面配套工艺不匹配,设备老旧、高耗低效,单位产品能耗逐年上升,难以满足国家绿色发展战略和“百千万”行动中能耗总量和强度“双控”的节能目标考核要求。某老油田结合自身油藏和生产工艺特点,围绕机采、注水、集输等油田主要地面配套工艺系统核心设备,以关键技术为引领,通过创新应用永磁复合电机直驱抽油机技术、永磁调速技术、大排量对置式柱塞泵技术、计量站真空相变加热炉等节能减排新技术,不断提升抽油机、注水泵、加热炉等油田核心设备本质节能水平,助推老油田提质增效,全面可持续和高质量发展,取得了明显成效。

1 永磁复合电机直驱抽油机技术

游梁式抽油机由于结构简单、运行稳定、检(维)修方便,在油田机械采油装置中占主导地位,达到95%以上。但因启动静负荷扭矩大,配套电动机额定功率远大于实际运转功率,电动机功率利用率仅为20%,空载损失大,加之皮带轮、减速齿轮箱、四连杆机构等中间传动环节能量损失,地面系统效率不超过70%。其中电动机、皮带轮、齿轮箱、四连杆机构的效率分别为80%,90%,91%,95%。因此,减少抽油机传动环节损失,使用大启动转矩的高效电动机是目前游梁式抽油机节能技术攻关方向之一。

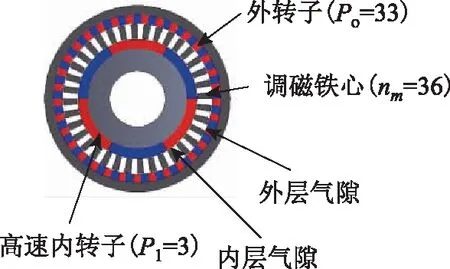

针对传统游梁式抽油机传动环节多、电动机功率利用率低、能耗损失大等问题,某油田应用了永磁复合电机直驱抽油机技术[1]。通过永磁复合电机直接驱动曲柄连杆机构,取消了传统的三相异步感应电动机、皮带和减速齿轮箱,减少了传动损失。永磁复合电机采用了永磁电动机、磁性齿轮(见图1)复合封装技术。永磁电机与磁性齿轮共用一个内转子,内转子磁钢由电机驱动高速旋转,外转子连接负载输出,利用磁场调制的原理,经调磁环将高速旋转磁场调制成低速旋转磁场,实现低速大转矩输出。

图1 磁性齿轮结构示意

技术特点:电动机转子采用无接触式传递转矩,不存在机械磨损,无需润滑,运行效率大于85%;电动机转子转速低,采用圆柱滚子轴承,径向承载能力高,寿命高于机械齿轮箱;直驱游梁式抽油机只有一个曲柄连杆旋转驱动环节,机械传动损失小,机械振动小。

某油田对10台游梁式抽油机进行技术改造,按照原减速齿轮箱体积规格设计电机的主轴及底座,额定功率33 kW,额定扭矩53 kN·m,额定转速6 r/min,拆除三相异步感应电动机、皮带轮和减速齿轮箱,在原减速齿轮箱基座上安装永磁复合电机,直接驱动曲柄带动抽油机上、下往复运动提液,配套变频技术可以实现抽油机冲次6次/min以内的无级差调参。改造后能效测试对比,抽油机的系统效率提高了4百分点,百米吨液耗电下降了22.02%,日平均单井节电49.7 kW·h,年节电18×104kW·h,减少温室气体排放94 tCO2e。

2 永磁调速技术

油田某清水站建有6台离心水泵,单台清水泵设计供水能力600 m3/h,电动机功率132 kW。由于清水需求量波动大,在450~900 m3/h之间,大部分时间需启用两台清水泵供水。为保证供用水平衡,超过三分之一的盈余水量通过超压回流线返回到清水罐,清水泵做了大量无用功。

针对水量波动大、供需不匹配的问题,通常采用变频调速技术进行供水量调节,避免泵打回流造成能量浪费。但由于现场环境潮湿、空间狭小等因素影响,变频器故障率高,维护工作量大,无法稳定运行。通过技术比选,采用对恶劣环境适应性强的永磁调速技术[2]对离心泵调速节能,满足生产需要。技术比选情况见表1。

表1 技术比选

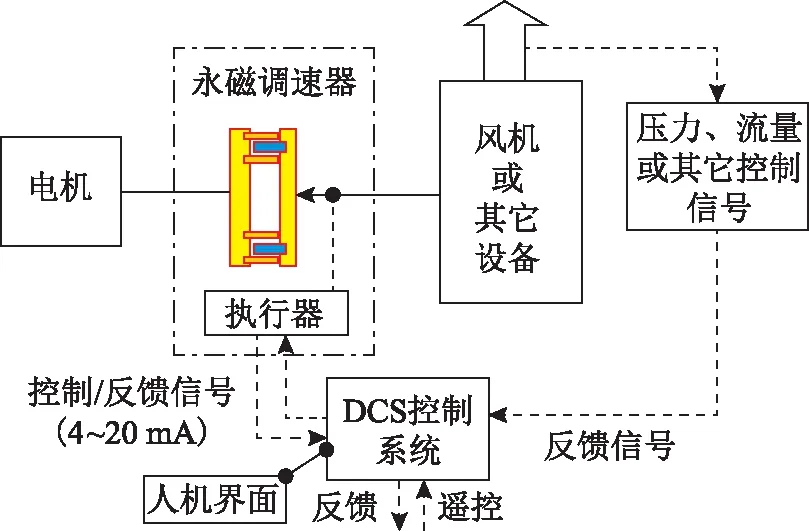

清水站对两台清水泵进行了永磁调速改造,永磁驱动器安装在原电机与泵的联轴器处。工作时,根据用水负荷变化情况,通过PLC控制器控制电动执行机构调节主动导体转子和从动导磁转子的耦合面积来调节水泵转速,最终实现离心泵自动调节供水量,保证供用水平衡,节约清水泵耗电量。同时将电机与水泵的连接由硬连接变为软连接,实现降低系统振动磨损,延长设备使用寿命。控制原理见图2。

图2 永磁驱动控制原理

改造后,全站用水量在485~650 m3/h的情况下,一台配套永磁调速技术的清水泵即可满足供水要求。经节能测试,有功节电率为15.8%,年节电25.5×104kW·h,减少温室气体排放134 tCO2e。

3 大排量对置式柱塞泵替代离心泵改造技术

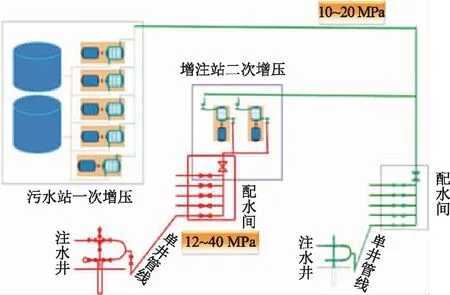

某油田注水系统主要采取二级增压注水方式。油井产出水经处理后,经污水站离心泵一级提压后供给增注泵站,再经增注泵站柱塞泵二级提压,最后经配水阀组分配到各注水井注入地层驱油,实现产出水回注零排放。注水工艺流程示意见图3。

图3 注水工艺流程示意

随着油田生产情况的变化,注水系统注水量需求与工艺不匹配、老旧设备高耗低效等问题日趋严重。测试结果表明,注水系统能量利用率为52.4%,泵机组效率为71.1%,泵机组能量损失是注水系统中损失最多的环节。在注水系统效能提升改造中,关键设备注水泵的选型至关重要[3]。目前主要是离心泵和柱塞泵两种泵型,离心泵的优点是排量大,维护工作量小,缺点是工况脱离高效区后,效率下降快,存在阀组节流能量损失;柱塞泵的优点是泵效高,泵效不受排量变化影响,缺点是大排量(≥100 m3/h)柱塞泵国内生产厂家少,维护工作量大。针对油田注水量频繁波动,而工艺无法及时调整的问题,通过采用大排量对置式柱塞泵[4]替代离心泵,配套变频调速技术(柱塞泵属于容积泵,泵容积效率不随运转频率改变而变化,适用于变频调速技术)来提高泵机组效率。大排量对置式柱塞泵结构见图4。

图4 对置式柱塞泵结构

技术特点:泵的两个液力端完全水平布置在曲轴的对边,运转中一边的柱塞运动回程中产生的惯性作用到曲轴上,传递到对边的柱塞形成动力。与单边柱塞泵相比,泵机组效率提高5%左右;一根曲轴带动两个液力端工作,解决了往复式柱塞泵排量、压力越大,体积越大的矛盾,相比同排量的单边柱塞泵,缩小了泵的体积;曲轴运行一周没有空行程,整个运行过程受力均匀,相对于单边柱塞泵,运行更加平稳。

某油田实施了大排量对置式柱塞泵替代离心泵改造。改造前,注水站运行3台离心泵,额定排量分别为140,350,250 m3/h,无法满足260~330 m3/h的配注需求,且离心泵投运近10年,运行效率仅为71%,导致注水系统标耗较高,注水标耗0.47 kW·h/(m3·MPa),比同类注水站高0.07 kW·h/(m3·MPa)。为此,更新两台7DW170/18型大排量对置式柱塞泵,额定排量170 m3/h,额定出口压力18 MPa,电动机采用变频控制,配套设备状态监控系统。改造后,测试泵机组效率为88%,比改造前提升了17百分点;注水标耗0.34 kW·h/(m3·MPa),比改造前下降0.13 kW·h/(m3·MPa);年节电412×104kW·h,减少温室气体排放2 166 tCO2e。

4 计量站真空相变加热炉技术

油田计量站的常压水套加热炉担负着油气集输起点提温,确保各井、站生产的油气正常输送至联合(中转)站的重要任务,是油田油气生产集输的主要设备,耗气量占总耗气量的17%。测试加热炉平均热效率为64%,效率较低。水套加热炉主要存在如下问题:运行负荷率低,平均为50%~60%;燃烧效率低,手动调节燃烧器不能根据油井产出液变化自动调整燃烧器负荷和配风量;安全性能低,缺乏熄火保护、液位监测安全监控装置等[5]。

随着油田安全生产自动化、智能化水平的提高,迫切需要一种高效节能、安全可靠的原油集输加热设备,以适应油田发展的需要。结合计量站集输工艺特点,应用适合油田计量站使用的真空相变加热炉[6]。采用低温相变换热技术提高加热炉换热效率;采用全自动燃烧器自动控制出口温度,避免过度加热造成燃气浪费;采用烟气氧量闭环燃烧系统控制过剩空气系数,提高燃气燃烧效率;燃烧器具有自动吹扫、自动点火、连续火焰检测、熄火保护装置以及燃气电磁阀检漏保护等功能,保证燃烧系统安全可靠;燃料气净化装置对油井产出湿气净化,保证了气源质量和燃烧器工作稳定,解决了湿气计量的难题;净化后残液经齿轮泵密闭外输干线,杜绝了就地排放带来的安全隐患和环境污染。

某油田在8座计量站应用了真空相变加热炉,平均热效率90.1%,提高了26.1百分点;平均空气系数由4.04降到1.09,降低2.95;加热炉炉体外表面平均温度由34.8℃降到19.9℃,降低14.9℃;加热炉吨液耗气量平均值由2.78 m3降到1.88 m3,降低0.90 m3。年节约燃气29.8×104m3,减少温室气体排放644 tCO2e。

5 结论与认识

老油田地面配套系统已经成型,通过传统的节能改造,提升现有生产耗能系统的能效,投入比较大,且节能减排效果不理想。因此,必须从传统思维里走出来,立足系统层面,找出主要能效“瓶颈”环节,研究应用节能减排前沿技术,突破油田主要耗能系统能效提升困境,实现油田效益最大化。

1)永磁复合电机技术、永磁调速技术采用无接触式传递扭矩,解决了传统机械传动能量损失大的技术难题,实现了抽油机、水泵等主要耗能设施的无级调速,满足了油田生产工况频繁变化、动态调参的需要,适合油田防爆要求高、外部环境恶劣的场所。

2)大排量对置式柱塞泵配套变频控制技术解决了离心泵机组效率低、注水量频繁波动而工艺无法及时调整的技术问题,实现了油田注水系统能效大幅提升。在实际应用过程中,要摸索柱塞等易损件的使用寿命,考虑生产的连续性,建立定期维护保养工作制度。

3)计量站真空相变加热炉炉体在负压或微正压状态加热,运行更安全、更高效;对加热介质和热传导介质参数、燃烧状态实施监测和闭环监控,进一步提高安全系数和运行效率;符合油田当前安全生产、节能减排形势,在油田集输系统中具有推广应用价值。