摆动式抛光磨头动力学特性正交试验研究

叶友东, 汪 凯, 周哲波

(安徽理工大学 机械工程学院,安徽 淮南 232001)

抛光磨头作为抛光机重要部件之一,其动态特性以及抛光参数直接影响抛光质量、效率以及抛光环境,国、内外众多学者就这方面的研究做了大量的工作[1-10]。一台陶瓷抛光机上往往都配置了多个抛光磨头同时作业,抛光磨头一般安装于抛光机横梁,并且位于同一直线上;每个抛光磨头都与抛光机主轴同轴固定,而每个抛光机主轴都由单独的电机通过带传动驱动,同时每个抛光机主轴都由两个气缸提供不工作时的支撑力和工作时的压力。抛光机工作时,抛光机主轴自上部通入水实现冲走抛光碎屑、带走热量、抑制振动等作用[11]。

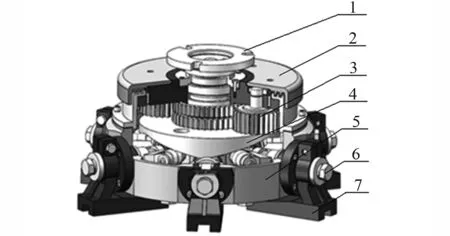

摆动式抛光磨头虚拟样机如图1所示。其工作原理是:电机经带传动驱动抛光磨头主轴旋转,磨头主轴经差动轮系带动圆柱凸轮回转,磨头座在公转的同时,通过两齿差外啮合行星轮差动轮系[12],使得凸轮相对于磨头座产生一个相对回转运动,圆柱凸轮的端面轮廓便驱动主、从动摆杆,使连接在摆杆上的磨块座作往复摆动,从而达到磨块对砖坯的线接触式磨削。同时,抛光机主轴内部和磨头主体可上下运动,上部两个气缸对主轴施加压力,并传递给磨头以及磨块,最终磨块对瓷砖进行压力抛光[13]。抛光磨头内部的差动轮系中,主动齿轮和从动齿轮相差两个轮齿,错开了主、从动齿轮的啮合频率,进而主轴和凸轮的转动频率也不相同,故摆杆的摆动频率和主轴转动频率也各不相同。错开各个运动件的工作频率有助于抑制振动[14]。

1-主轴组件;2-固定盖;3-差动轮系;4-凸轮;5-磨头座;6-摆杆;7-磨块座图1 摆动式抛光磨头虚拟样机Fig.1 Virtual prototype of swing polishing grinding head

1 抛光磨头实验平台整体结构设计

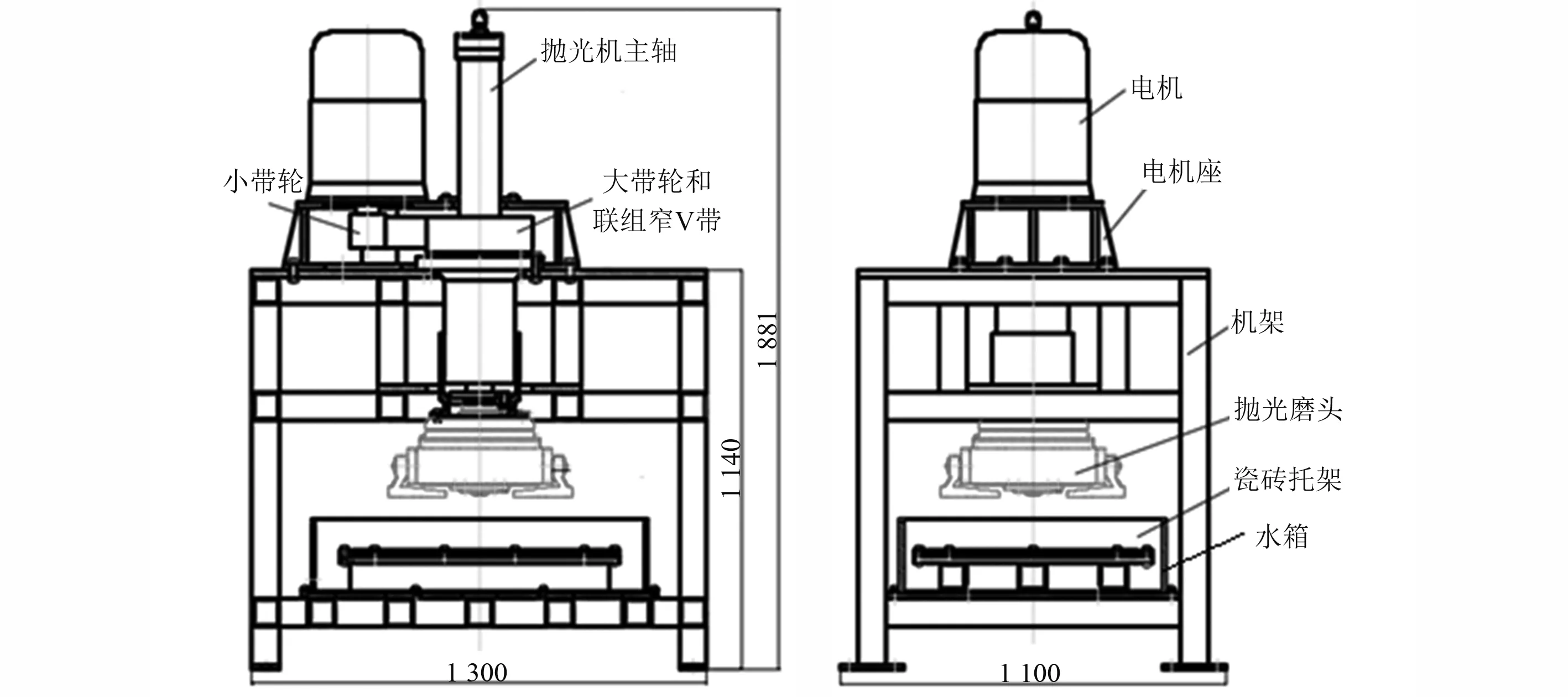

考虑到动力学实验要研究抛光磨头在抛光过程中的振动特性,所以必须保证实验平台具有足够的刚度以尽量减小实验平台本身结构对于抛光磨头振动的影响。实验平台整体结构由三块钢板、方钢焊接而成,分别为机架、瓷砖托架、电机座。机架用于支撑整体的零部件,四脚通过地脚螺栓地面固定,防止实验过程中发生颤动;电机座安装于机架的上方,用于支撑电机和固定气缸;瓷砖托架安装于机架的下方,用于放置瓷砖、满足蓄水要求,这些部件之间采用螺栓连接。抛光磨头和抛光机主轴同轴固定,抛光机主轴由电机驱动,抛光磨头同轴转动。电机和抛光机主轴上分别安装主、从动带轮,通过带传动实现运动传递和减速;电机采用三相异步电动机,额定功率11 kW,额定转速1 440 r/min,抛光机主轴在抛光时的转速约为475 r/min,故带传动的传动比为3。实验平台整体结构结构图如图2所示。

图2 实验平台结构图(mm)Fig.2 Structure diagram experimental platform (mm)

2 气路系统的设计

抛光磨头与抛光机主轴在抛光机上可以上下运动,抛光瓷砖时必须先克服抛光磨头以及抛光机主轴重力,将瓷砖置于抛光磨头下方,而抛光磨头和抛光机主轴的重力估计达到3 000 N,并且抛光时还要对抛光机主轴垂直向下施加恒定压力,采用空压机提供高压气体用于作业是个合适的选择。为保持受力的平衡,使用两个相同的气缸来提供支撑力以及向下的压力,两个气缸提供的支撑力大小应大于3 000 N,而且气缸行程要满足图2中抛光磨头上升、下降的行程,初步选择气缸型号为ESC-63X150-S-FB/ES-21/ESH。气缸工作必须由空气压缩机提供高压气体,最大压强1.25 MPa,通过计算满足使用要求。

实验平台开始工作时,抛光磨头被气缸顶起,放置瓷砖,为防止抛光磨头下落过快砸坏瓷砖,要求气缸由顶起状态缓慢放下,该功能可通过在排气口安装单向节流阀实现;实验台停止工作时,抛光磨头被气缸快速顶起,缸内气体需要被快速排出,该功能可通过在排气口安装快速排气阀实现。两个气缸的压强必须保持一致才能使主轴受力平衡,运动自如,所以两个气缸由一个主气管通入高压气体,并分别用一个减压阀和气压表控制、监测压强大小。气缸内气体的方向由电磁阀控制,抛光磨头被气缸顶起时,高压气体从单向节流阀方向进入,抛光磨头被气缸施加垂直向下的压力时,高压气体从快速排气阀方向进入。系统气路图如图3所示。

图3 系统气路图Fig.3 Pneumatic chart of system

3 实验平台安装与调试

实验平台装配好要进行各项功能调试,确保抛光磨头和抛光机的主轴能够被气缸顶起、抛光机的主轴能够被电机带动才能进行抛光实验。首先调试气动系统,顶起抛光机主轴和抛光磨头,在检查各气路阀门无问题后,打开气泵和各开关,逐渐增大气压,抛光磨头和抛光机主轴渐渐被顶起,满足升降需求。实验平台整机如图4所示。

图4 实验平台样机Fig.4 Experimental platform of prototype

在检查气路系统无问题后,操作气缸持续顶起抛光磨头,使其不随重力作用而落下,然后检查电路接线是否安全,在确保无问题后打开电源开关,调节变频器,使电机工作。经实际操作与观察,电机能够安全工作,转速可以随变频器调整。

4 振动信号采集

在确定实验平台无问题后,进行抛光磨头的单头定点抛光实验。实验目的主要是测量实验过程中抛光磨头在X,Y,Z三个方向上的振动加速度数据,以此来评估抛光状态的优劣。振动加速度的测量可以采用振动传感器实现,这里采用压电式微型三轴加速度传感器以方便安装,并通过XY5100四通道信号采集器采集加速度数据。传感器在实验平台上的安装位置如图5所示。

图5 传感器安装位置Fig.5 Sensor installation position

根据建立的实验平台所能实现的功能结合抛光过程中需要改变的参数,该试验台能够实现改变抛光磨头的主轴转速、磨头压力和磨块粒度号这三个抛光参数,所以就以这三个抛光参数为三个实验因素进行正交实验,实验参数如表1所示。

表1 实验参数表

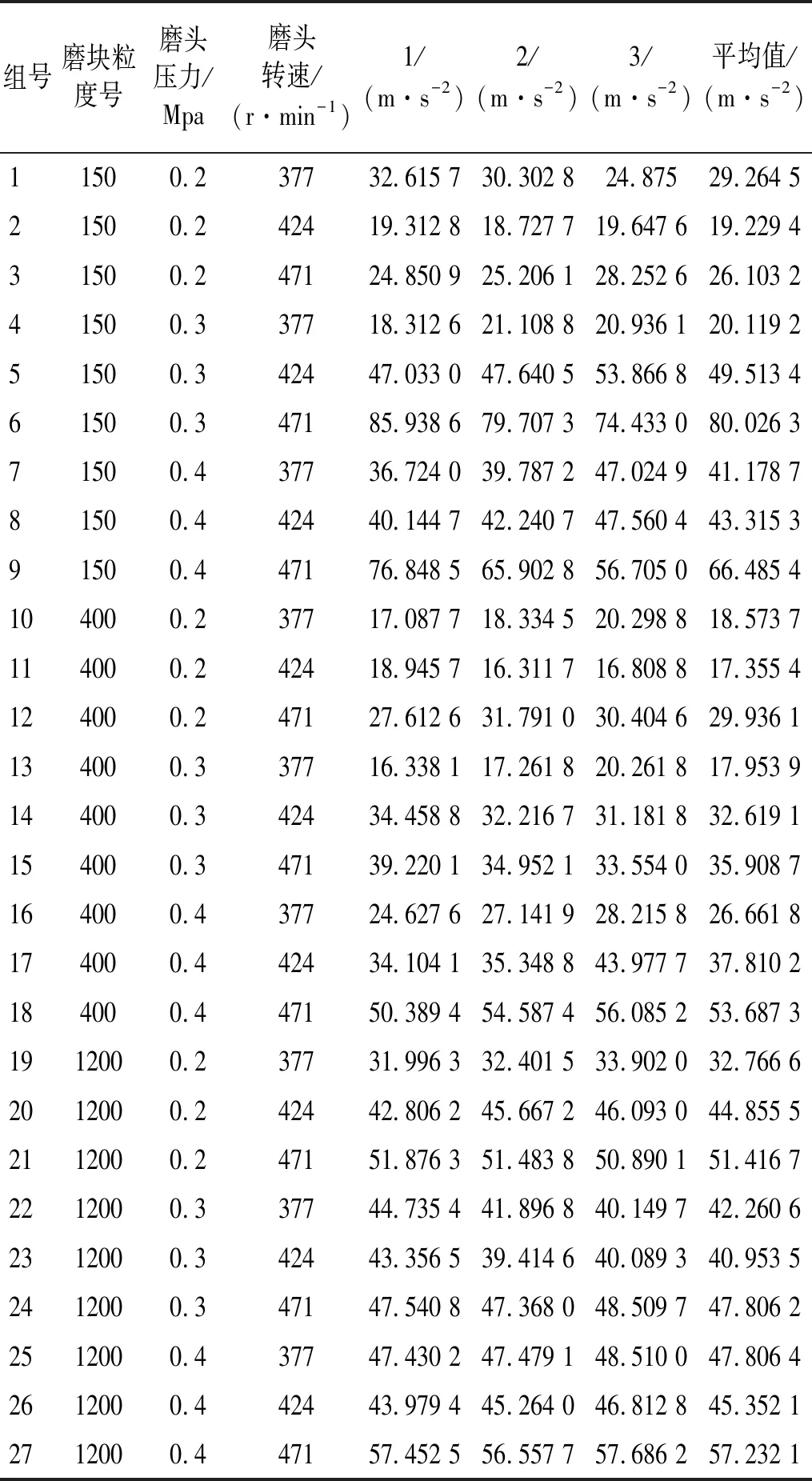

从表1可知,针对三个实验因素分别设定了三个不同值进行实验,由此可知共需要完成27组实验。对于每组实验的数据,取相同时间段内三个不同时间点的垂直方向(Z轴)加速度有效值进行统计。

表2 实验结果

5 实验数据分析

表2中1、2、3组的实验数据,分别为相同时间内三个不同时间点的垂直方向(Z轴)加速度有效值,平均值是这三个值的均值。由表2中的数据可知:

磨块粒度号为150#,磨头压力在0.2 MPa时,磨头转速在424 r/min时测得的Z轴振动加速度有效值数据明显小于377 r/min和471 r/min时测得的数据,若以较小的Z轴振动加速度有效值作为较好的动态特性评判标准,那么磨头转速在377 r/min和471 r/min之间能够获得较好的动态特性;相同的磨块粒度号条件下,磨头压力为0.3 MPa和0.4 MPa时,测得的Z轴振动加速度有效值都随着转速增大而增大。比较数据可知:磨粒号为150#时的磨头压力选择为0.2 MPa、磨头转速选择为424 r/min或者磨头压力选择为0.3 MPa、磨头转速选择为377 r/min都较为合适。

磨块粒度号为400#,磨头压力在0.2 MPa时,磨头转速在377 r/min和424 r/min时测得的Z轴振动加速度有效值较小,具有较好的动态特性,转速在471 r/min时测得的Z轴振动加速度有效值相比较大;同样的磨块粒度号条件下,磨头压力在0.3 MPa和0.4 MPa时,测得的Z轴振动加速度有效值都随着转速增大而增大。比较数据可知:磨粒号为400#时的磨头压力选择为0.2 MPa、磨头转速选择为377 r/min,424 r/min或者磨头压力选择为0.3 MPa、磨头转速选择为377 r/min都较为合适。

磨块粒度号为1200#,磨头压力为0.2 MPa时,磨头Z轴振动加速度有效值都随着磨头转速的增大而增大;磨头压力为0.3 MPa时,磨头Z轴振动加速度有效值随转速变化不明显,在转速为471 r/min时有所增大;磨头压力为0.4 MPa时,磨头Z轴振动加速度有效值在转速为424 r/min时测得值小于在377 r/min和471 r/min时的测得值;磨块粒度号为1200#的实验结果整体数据都偏大,说明加速度波动严重,所以采用1200#磨粒进行精抛时要匹配较小的磨头压力和较低转速进行生产。

对比三组实验数据,采用磨粒号为1200#实验时的采集数据相较于采用其他磨粒号实验时的采集数据都普遍较高,这说明磨粒号是影响采集数据的主要因素之一,即磨粒号是影响Z轴振动加速度有效值的主要因素之一。并且由上述分析可知:磨头压力和磨头转速都是影响Z轴振动加速度有效值的因素。对比前9组实验结果可知,高转速(471 r/min)和高压力(0.3 MPa,0.4 MPa)的参数搭配组合导致Z轴振动加剧,同时对比第6、15、24组数据可知150#磨粒和471 r/min转速、0.3 MPa或者0.4 MPa的参数组合更易造成Z轴的剧烈振动,在生产过程中应该避免以上参数组合。对比4、5、6组实验数据、13、14、15组数据和22、23、24组实验数据可以得知磨头转速对采用150#磨粒号的实验产生影响较大,而其他组实验中磨块粒度号的改变对于振动加速度的影响比速度改变对振动加速度的影响大。

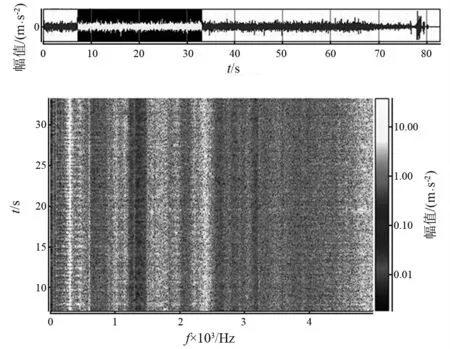

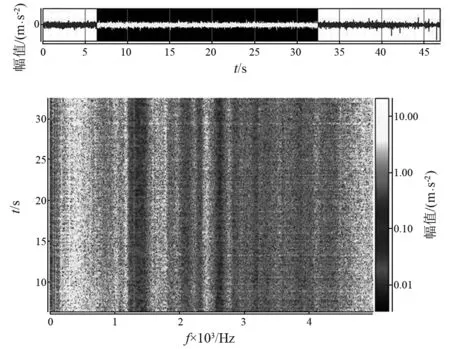

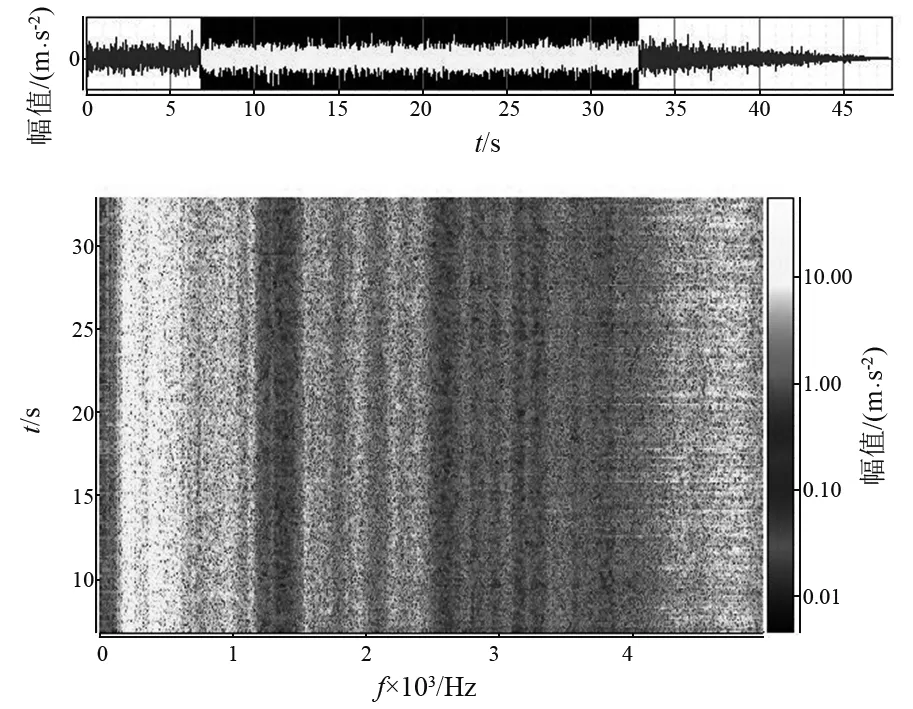

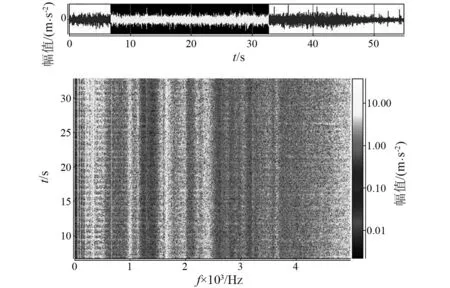

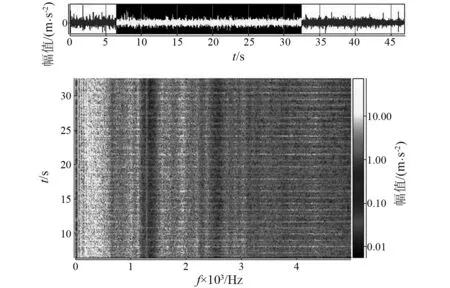

选取三组实验参数进行时域和频域分析,三组实验参数分别为:150#(磨块粒度号)、0.2 MPa(磨头压力)、424 r/min(磨头转速),400#,0.2 MPa,424 r/min,1200#,0.2 MPa,424 r/min。由这三组抛光参数实验采集的数据分析出Z轴振动加速度时域和瀑布彩图分别如图6、图7、图8所示。

图6 第1组分析图Fig.6 First analysis diagram

图7 第2组分析图Fig.7 Second analysis diagram

图8 第3组分析图Fig.8 Third analysis diagram

观察图6、图7和图8中的时域图可知,由简单的振动加速度时域图并不能看出三组参数实验时对于试验结果的影响,故选取各组实验过程中接近相同时间段内的数据的加速度瀑布图以方便观察加速度在频域里随时间变化的趋势[15]。

由图6的瀑布图可知,抛光参数为150#(磨块粒度号)、0.2 MPa(磨头压力)、424 r/min(磨头转速)时,抛光磨头在频率约为300 Hz,2 400 Hz,5 000 Hz时都产生明显振动,幅值接近3 m/s2(受实验设备限制,数据只能采集到5 000 Hz),在450 Hz,600 Hz,1 000 Hz,1 100 Hz,1 300~2 000 Hz,2 100 Hz都会产生明显振动。

由图7的瀑布图可知,抛光参数为400#,0.2 MPa,424 r/min时,抛光磨头在频率约为200~600 Hz,1 050 Hz,1 200 Hz,1 600~1 800 Hz,2 400 Hz,4 700~5 000 Hz时都产生明显的振动,幅值接近3 m/s2,在频率为2 000 Hz,2 200 Hz,2 800 Hz,3 550 Hz,4 050 Hz时都会产生轻微振动。

由图8的瀑布图可知,抛光参数为1200#,0.2 MPa,424 r/min时,抛光磨头在频率约为200~600 Hz,800~1 000 Hz,1 150 Hz,1 950 Hz,2 200~2 400 Hz,4 700~5 000 Hz时都产生明显振动,其他频率的振动状态(振动加速度小于1 m/s2)并不明显。

由以上分析可知,采用150#磨粒和400#磨粒实验得到的数据差别主要是低频率的振动状态不同,具体表现为200~600 Hz的振动差异,前者表现在300 Hz时的明显振动,而后者在该频率区间都持续产生明显振动。1200#磨粒实验得到的数据与前面两组数据相比较,表现为振动更加明显,而其他频率区段振动不明显(颜色较深),而且低频振动更加强烈(表现为亮度更高)。由此可见,更换磨块进行实验主要改变了抛光磨头的低频振动特性,并且磨块粒度号越大,低频振动越强烈[16]。

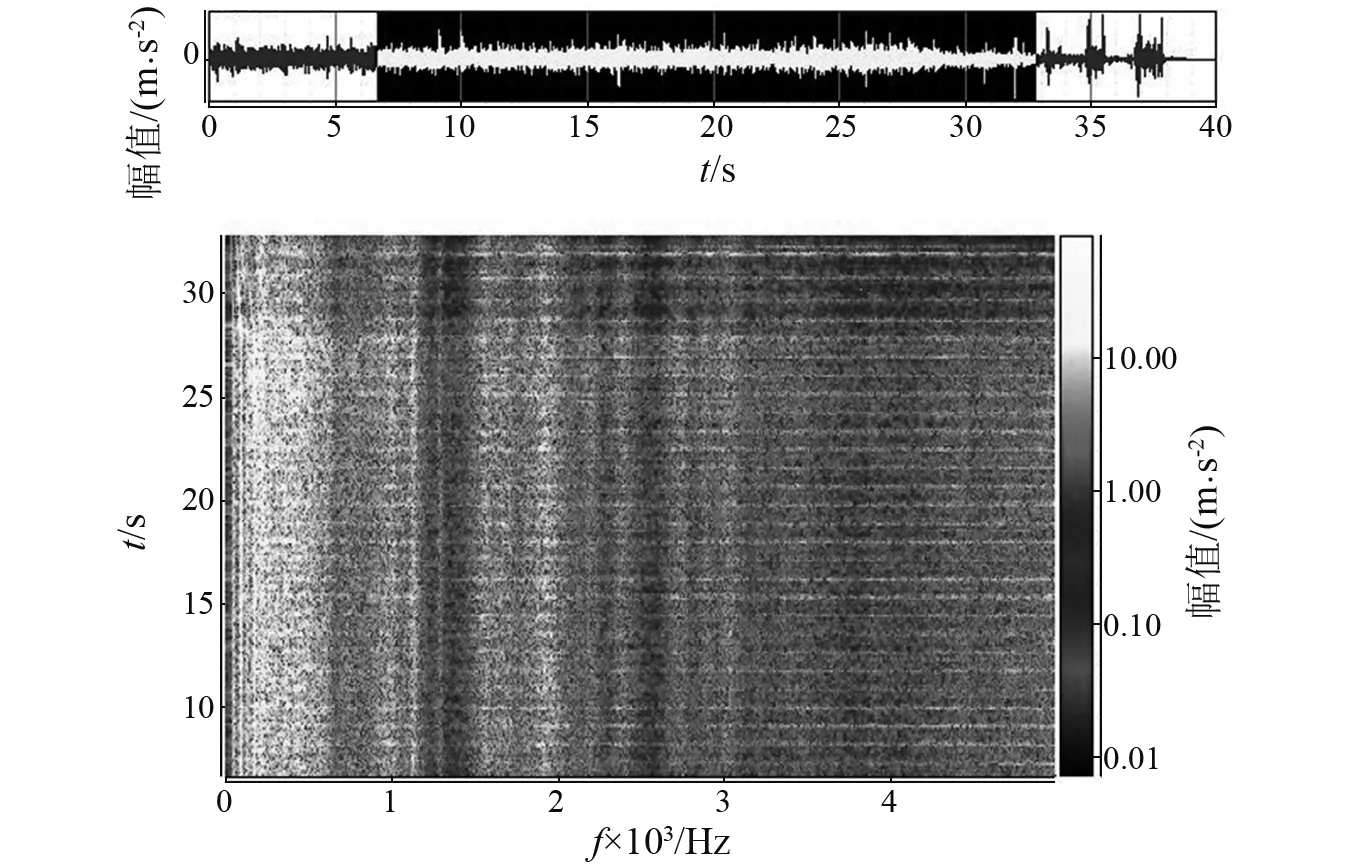

为进一步研究转速和压力对于振动加速度的影响,以下给出第4、5、6、7组分析图如图9、图10、图11、图12所示。图9中的数据由参数为150#,0.2 MPa,377 r/min实验时得到,图10中的数据由参数为150#,0.2 MPa,471 r/min试验时得到,图11中的数据由参数为150#,0.3 MPa,424 r/min实验时得到,图12中的数据由参数为150#,0.4 MPa,424 r/min实验时得到。由图9、图10和图6对比可知:磨粒号和磨头压力一定时,转速越高,磨头的振动加速度越大(图6中色彩亮度普遍高于图9中色彩亮度,而图10中的色彩亮度普遍高于图6中的色彩亮度)。由图11、图12和图6对比可知:磨粒号和磨头转速一定时,磨头压力越大,磨头的高频振动加速度反而减小,低频区间几乎没有发生变化(在高频区间,图11中色彩亮度普遍低于图6中色彩亮度,图12中的色彩亮度普遍低于图11中的色彩亮度),说明增大压力具有能够有效抑制振动的作用[17]。

图9 第4组分析图Fig.9 Fourth analysis diagram

图10 第5组分析图Fig.10 Fifth analysis diagram

图11 第6组分析图Fig.11 Sixth analysis diagram

图12 第7组分析图Fig.12 Seventh analysis diagram

6 结 论

以摆动式抛光磨头为研究对象,搭建了小型单头定点抛光试验平台,通过预先设定好实验参数并进行分组实验、记录数据。对实验数据进行处理、分析得出:磨头压力和磨头转速一定时,磨块粒度号越大,抛光磨头低频振动越强烈;磨粒号和磨头压力一定时,转速越高,磨头的振动加速度越大;磨粒号和磨头转速一定时,磨头压力越大,磨头的高频振动加速度反而减小,低频区间几乎没有变化,说明压力对磨头的振动有一定抑制作用。在实际生产中应该避免150#磨粒号和471 r/min转速、0.3 MPa或者0.4 MPa压力的抛光参数组合;以150#磨粒号的磨块进行生产时,采用0.2 MPa压力、424 r/min转速或者0.3 MPa压力、377 r/min转速为宜,以400#磨粒号的磨块进行生产时,采用0.2 MPa压力、377 r/min转速或者424 r/min转速为宜;选择大粒度号(1200#)磨块进行生产时尽量匹配较小的磨头压力和磨头转速。