超深碳酸盐岩复合高导流酸压技术

耿宇迪,周林波,王 洋,李春月

(1.中国石化西北油田分公司工程技术研究院,新疆乌鲁木齐830011;2.中国石化石油工程技术研究院,北京100101)

塔里木盆地深层碳酸盐岩油气藏资源丰富,储层非均质性强,约60%的新井需要储层改造来发现储量和实现建产[1-4]。碳酸盐岩储层改造技术主要包括酸化压裂和水力加砂压裂2类,其中酸化压裂改造是最常用的增产措施,其成功与否主要取决于酸化压裂后有效酸蚀缝长和酸蚀裂缝导流能力大小[5-9],对于超深高温井,酸岩反应速度快且闭合应力高,裂缝导流能力难以保持[10-11]。水力压裂是深井提高导流能力的有利选择,但压裂液为非反应性流体,不与碳酸盐岩反应,沟通主裂缝四周有利储集体的能力大大降低。近年来逐渐发展了携砂酸化压裂技术[12-13],即先通过前置液造缝,再注入高黏度酸液的同时携带支撑剂,刻蚀的同时陶粒支撑裂缝。但由于酸液滤失速度快,支撑剂基本聚集在近井筒裂缝内,没有解决远端裂缝提高导流能力的问题。复合高导流酸压技术是在现有技术基础上的一种新思路,既形成深穿透主裂缝,又在全裂缝(近井+远井)内铺置支撑剂,同时利用酸液刻蚀主裂缝、沟通周围储集体,产生支撑+刻蚀的复合导流通道,提高全裂缝在高闭合应力下的导流能力。

1 压裂技术难点与对策

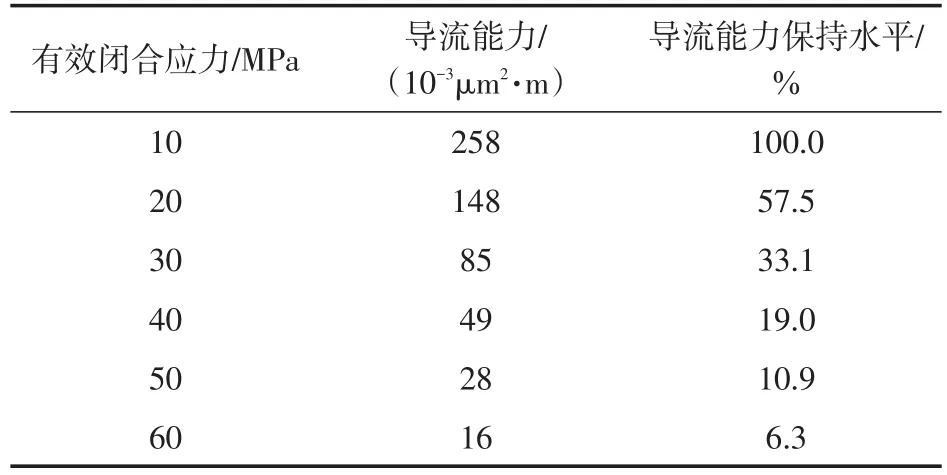

S1井是部署在塔里木盆地外围的新探井,完钻层位奥陶系鹰山组。改造目的层段为6 528~6 690 m,岩性以深灰色、灰色泥晶灰岩为主,基质岩石致密,但微裂缝发育。改造段地层温度为162.3℃、压力为75.4 MPa。岩石力学实验测得地层破裂压力为159.1 MPa,最小水平主应力为121.0 MPa,有效闭合应力达到45.6 MPa。S1井的改造主要面临3个方面的难点:一是地层温度高,对施工流体的抗高温性能和缓速性能要求苛刻,深穿透难度大;二是储层超深,闭合应力高,酸蚀裂缝导流能力难以保持,根据酸蚀裂缝导流能力N—K模型[14]计算结果(表1),闭合应力为50 MPa时,裂缝导流能力仅为初期导流能力的10.9%,导流能力急剧衰减约90%,是导致酸蚀裂缝快速失效的根本原因;三是破裂压力高,井口泵压高,施工难度大。

表1 不同闭合应力下酸蚀裂缝的导流能力Table1 Acid fractures conductivity at different closure stress

为此,提出复合高导流酸压改造方式,在携砂酸压工艺思路的基础上,强化了远井裂缝的有效支撑,改善远井导流能力不足的问题,产生整个裂缝范围内的陶粒支撑+酸液刻蚀的复合高导流通道,延长在高闭合应力下的裂缝有效期。优选耐温180℃压裂液体系作为前置液,满足高温井中造长缝和加砂需要。耐温160℃地面交联酸体系具备滤失低、穿透距离远、携砂能力强的优势,对裂缝进行深度刻蚀。优选支撑剂的种类和规格,在前置液和酸液阶段全程加砂,有效支撑整个裂缝。同时采用140 MPa级别压裂井口和高压管汇,整体提高泵注施工压力上限。成功完成了S1井复合高导流酸压施工,施工最高排量为5.1 m3/min、压力为108.5 MPa,累计加砂量为78.6 t。

2 复合加砂工艺参数

S1井改造段最小水平主应力为121.0 MPa,地层压力为75.4 MPa,作用在裂缝上的有效闭合应力达到45.6 MPa,且随着生产时间延长闭合应力更高,因此优选86 MPa抗压级别陶粒。实验评价对比了复合导流裂缝和单一酸蚀裂缝的导流能力差异,其中复合导流测试中铺砂粒径40/60目,浓度3 kg/m2。

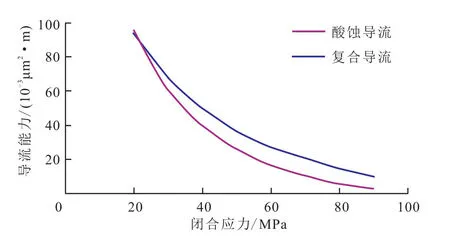

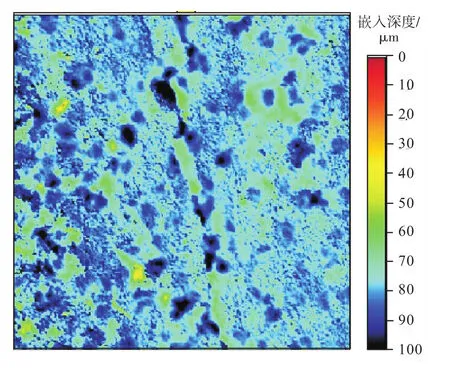

根据实验测定结果(图1),在50 MPa闭合应力下,复合导流比酸蚀裂缝导流能力提高了40%,闭合应力越高,导流提高幅度越大。采用形貌仪扫描试验结束后的部分岩板(图2),测得支撑剂平均嵌入深度仅为85 μm,表明支撑剂强度满足高闭合应力下的使用,能够长时间保持裂缝内流体的流动能力。实验结果表明,在全裂缝内形成有效的陶粒+酸蚀复合通道,有利于形成长期高导流通道。

图1 裂缝导流能力对比Fig.1 Comparison of fractures conductivity

图2 支撑剂嵌入深度分布Fig.2 Embedded depth of proppant

设计S1井采用复合高导流酸压工艺,压裂液造缝阶段携带陶粒支撑裂缝远端,采用小粒径、低砂比起步,小台阶加砂,设计砂浓度60~160 kg/m3。在酸液刻蚀阶段携砂主要用于保持近井酸蚀裂缝导流能力,设计砂浓度120 kg/m3,主要加入40/60目陶粒,尾追20/40目陶粒。最终形成整个裂缝范围内的陶粒+酸蚀复合支撑通道。

3 抗高温液体体系

3.1 前置液

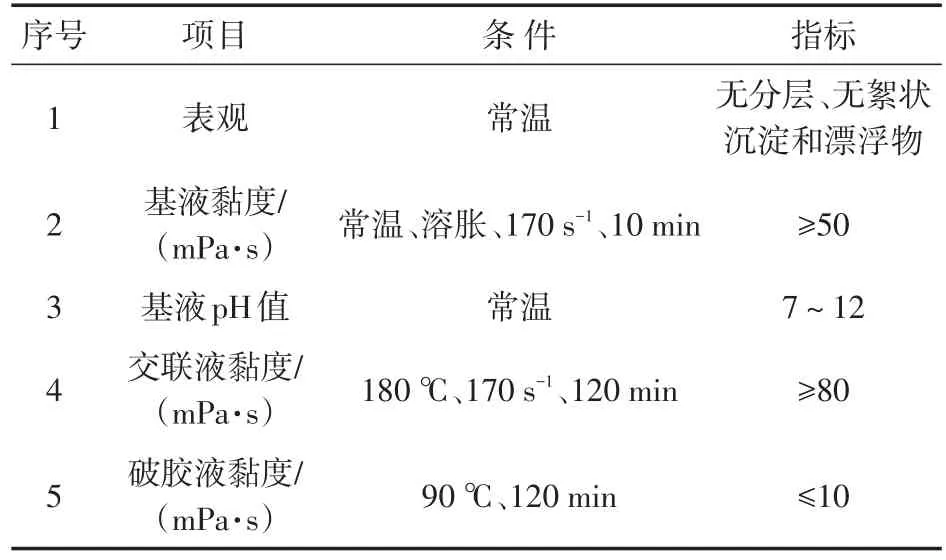

S1井改造段温度为162.3℃,选用耐高温性能突出的合成聚合物压裂液体系,采用井场淡水配液,通过室内评价,优化S1井前置压裂液配方为:0.7%稠化剂+0.3%防膨剂+0.3%助排剂+0.5%交联剂+0.1%交联促进剂+0.8%温度稳定剂+1.0%破乳剂。性能指标检测标准见表2,交联压裂液耐温能力达到180℃。

3.2 酸液

地面交联酸体系具有低酸岩反应速度、低滤失、深穿透及高黏度等优点,能够提高有效酸蚀裂缝长度[15]。为进一步提高酸液耐温能力,在稠化剂分子链引入刚性侧基,增强聚合物的热稳定性。在分子链剪切断裂过程中,因刚性侧基的位阻效应,分子运动阻力大,聚合物溶液的表观黏度降低幅度小,在高温下保持较高的黏度。优选锆类交联剂,提高交联液的强度和热稳定性。制备了有机交联剂与无机交联剂共同作用的AB型交联剂,在地面温度下,利用无机交联剂交联酸液;在地下较高温度下,加热控制释放锆离子缓慢交联,体系黏度出现一定程度回弹,从而在高温剪切环境下保持较高的体系黏度。

表2 压裂液性能评价指标Table2 Evaluation index of fracturing fluid

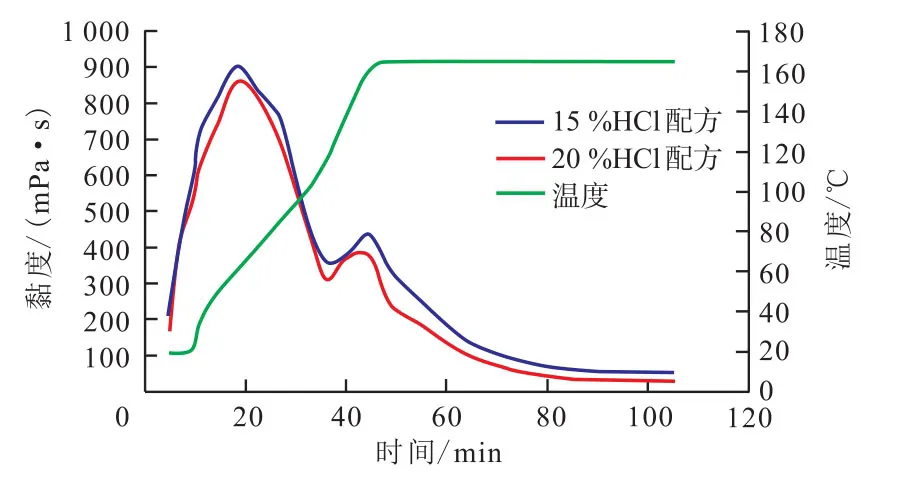

评价了盐酸浓度对交联酸流变性的影响(图3),在160 ℃、170 s-1剪切60 min,15%HCl配方尾黏为53.09 mPa·s,20%HCl配方尾黏为31.73 mPa·s。

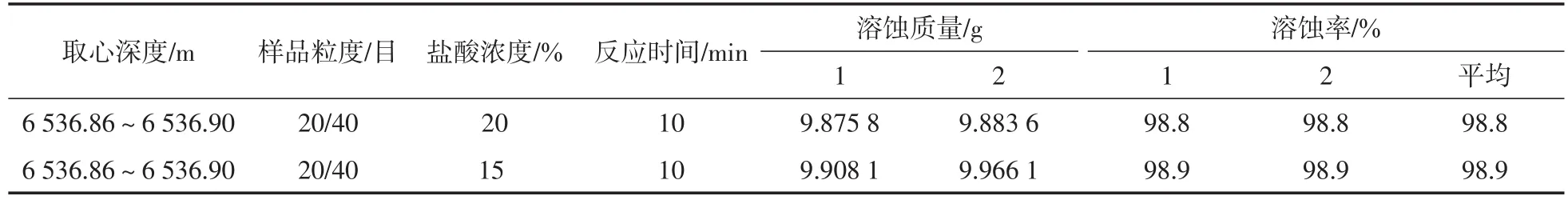

根据目的层段的岩心溶蚀实验结果(表3),20%HCl溶蚀率平均值为98.8%,15%HCl溶蚀率平均值为98.9%,15%HCl和20%HCl对目的层段岩心溶蚀能力相当。

图3 高温流变曲线对比Fig.3 Rheological curve comparison of high temperature

表3 岩心酸溶蚀率测试数据Table3 Test data of core acid corrosion rate

图4 地面交联酸的携砂性能实验Fig.4 Sand carrying capacity test of ground cross-linked acid

为提高地面交联酸的高温流变性,满足高温携砂需要,经过酸溶蚀实验和耐温抗剪切实验,优选浓度为15%HCl做为主体用酸。

实验评价了地面交联酸的携砂性能(图4),加入40/60目、30%浓度支撑剂,搅拌均匀后陶粒100%完全悬浮,静置约15 min后,仍有75%陶粒悬浮在酸液中,交联酸携砂能力好,测得单颗陶粒沉降速率仅为0.000 56 mm/s。

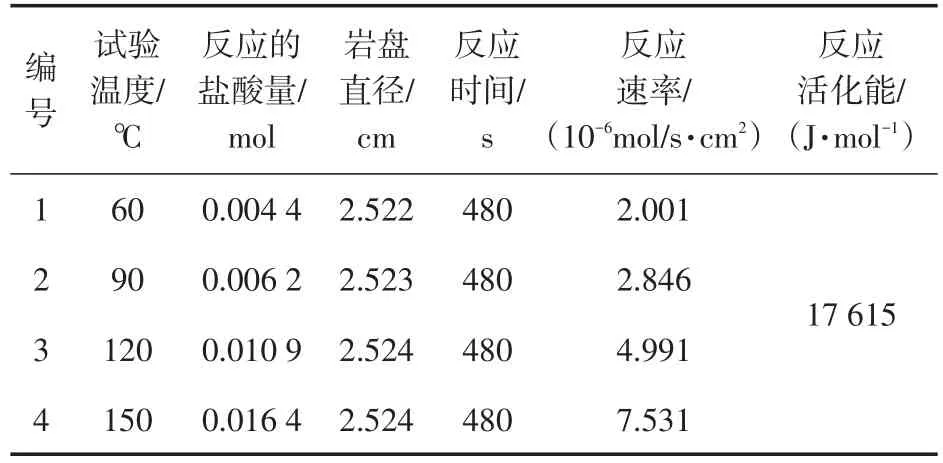

实验测定了不同温度下交联酸和岩石的反应速度(表4)。同胶凝酸相比,地面交联酸反应活化能更高,反应速度约低一个数量级,在超深高温储层中,有利于提高酸液作用距离,实现深度改造。

4 现场压裂效果分析

S1井改造层段中深6 690 m,测井解释Ⅲ类储层2层共计8.0 m,录井显示气测异常3层共计8.9 m,储层致密,油气显示差。取心井段6 530.90~6 536.90 m观察裂缝较发育,但被方解石充填,溶蚀孔洞不发育。

表4 酸岩反应参数测定结果Table4 Experimental results of acid rock reaction parameters

根据上述优化结果,S1井采用复合高导流酸压工艺。设计地面井口设备,高压管线采用140 MPa耐压级别。采用酸液配方为:15%HCl+1.0%酸用稠化剂+3.0%酸用缓蚀剂+1.0%酸用助排剂+1.0%酸用破乳剂+1%酸用铁离子稳定剂+2.0%酸用交联剂。为了降低施工压力,预置酸液50 m3,对近井带和射孔炮眼进行酸溶蚀,以达到解除近井污染和降低破裂压力的作用;然后正挤压裂液527 m3造缝,加入40/60目的陶粒44.0 t,施工排量4.6~5.1 m3/min,最高施工压力104.4 MPa;最后注入地面交联酸430 m3,加入40/60目陶粒26.2 t,20/40目陶粒8.4 t,施工排量5.0 m3/min,最高施工压力108.5 MPa,施工曲线见图5。顶替完成后停泵测压降30 min,泵压从70.6 MPa下降至66.2 MPa,停泵压力高,且压降曲线几乎成“一”字型,分析认为储层致密物性较差,压裂改造形成了深穿透裂缝。S1井改造后初期自喷产气4×104m3/d,产液72.9 m3/d,井口压力23.8 MPa;生产1 a后井口压力为1.4 MPa,裂缝闭合应力增加约20 MPa,日产液为56.4 m3/d,表明复合裂缝导流能力仍保持在较高水平。

图5 S1井压裂施工曲线Fig.5 Fracturing operation curve of well S1

5 结论

1)超深井高闭合应力条件下,酸蚀裂缝导流能力难以保持。复合高导流酸压技术充分利用陶粒支撑主裂缝、酸携砂刻蚀主裂缝、酸液滤失沟通微裂缝三种改造效果的复合,提高裂缝导流能力,提升改造效果。

2)复合高导流酸压技术主要包括复合加砂工艺参数和抗高温液体体系两部分。优化支撑剂种类和浓度,在前置液和酸液阶段全程加砂,形成整个裂缝范围内的陶粒支撑+酸液刻蚀的复合高导流通道。优选了耐温180℃压裂液体系作为前置液,实现有效水力造长缝。研制了耐温160℃地面交联酸体系,优化盐酸浓度15%HCl,同时满足深度刻蚀和携砂需求。

3)采用复合高导流酸压工艺,设计140 MPa耐压级别地面井口设备、高压管线,完成了S1井改造,施工最高压力108.5 MPa,累计加砂量78.6 t,形成的复合裂缝导流能力高,产能长期保持在较高水平。