氩离子刻蚀对TFA-MOD法YBa2Cu3O7-x薄膜性能的影响研究

罗志永,廖楚剑,蔡传兵,刘志勇,李敏娟,鲁玉明

(上海大学 理学院,物理系,上海市高温超导重点实验室,上海 200444)

以YBCO高温超导体为代表的第二代高温超导体由于具有高的不可逆场和上临界场等优越的性能,自1987年被发现以来就掀起了实现YBCO超导体的实用化研究热潮[1]。目前,人们已经发展出多种可以产业化生产YBCO涂层导体的工艺路线。主要有金属有机沉积(MOD)[2-3]、金属有机化学气相沉积(MOCVD)[4-6]、多源共蒸发沉积(CED)[7-9]及脉冲激光沉积(PLD)[10-11]等。对于不同的制备工艺,YBCO超导薄膜的生长形成机制也不完全相同,这导致了薄膜表面晶体结构和物相的不同。尽管上述的多种工艺路线基本都可以实现千米级YBCO涂层导体的生产,但对于医用核磁共振仪(MRI)、粒子加速器等所需要高性能且具有无阻接头的超导磁体来说,YBCO超导带材在这些装置上实现应用还需解决无阻超导焊接这一关键问题。目前国际上报道的几种实现超导焊接的方法对带材超导性能影响较大,尚未达到实际应用的标准。这些研究方法主要有:在两个超导层之间涂覆一层YBCO前驱膜,然后施加一定的压力后在合适的气氛温度下使涂覆的前驱膜以 YBCO层作为模板进行外延生长,以此实现YBCO超导层和超导层的无阻焊接[12];直接利用两个YBCO超导层面对面的搭接在一起,通过调控气氛和温度等条件,使两个超导层先熔化然后再结晶外延生长,进而实现两个超导层的无阻焊接[13]。但已有文献报道,如MOD、PLD及CED工艺制备的YBCO薄膜表面都有一层以a轴取向的YBCO晶粒和Ba-Cu-O异质相为主的杂质存在,这些杂质或多或少对实现无阻超导焊接有影响[14]。

最近,Nikolay等[15]在利用钎焊技术对超导带材焊接时发现,使用相同的工艺手段及实验参数焊接样品,韩国SuNAM公司共蒸发(CED)技术生产的带材焊接电阻比美国Superpower公司MOCVD技术和俄罗斯SuperOx公司PLD技术生产的带材焊接电阻大很多。将这个问题与韩国SuNAM公司最近报道的文献联系起来可推测,很可能是共蒸发(CED)技术生产的带材表面大量杂质导致的[16]。同时,对于YBCO超导薄膜在微波器件上的应用,若薄膜表面存在较多杂质必然会造成薄膜表面电阻增大,使微波器件的性能不理想[14]。

由此可见,YBCO超导薄膜表层的杂质处理对于一些特定领域的高效应用是至关重要的。为了满足TFA-MOD法制备的YBCO薄膜进行有阻钎焊和无阻超导焊接研究需要,本工作利用 Ar离子对YBCO薄膜表面的杂质进行刻蚀处理。结合多种表征测试手段探究TFA-MOD工艺制备的YBCO薄膜杂质层厚度及不同刻蚀时间对薄膜晶体结构和超导性能的影响,分析造成影响的可能原因并找到有效的补救手段。

1 实验方法

采用上海上创超导科技有限公司利用TFA-MOD工艺生产的未镀银 YBCO高温超导涂层导体,编号为C3-2686T。YBCO超导层厚约1.3 μm,带材结构为YBCO/LMO/Epi-MgO/IBAD-MgO/Y2O3/Al2O3/Hastelloy。使用中国科学院微电子研究所生产的型号为 ME-3A多功能磁增强反应离子刻蚀机对YBCO 超导层分别进行 10、15、20、25、33 及 41 min不同时间的刻蚀处理,工作 Ar气流量为 80 sccm,功率为 200 W。然后利用布鲁克(BRUKER)公司的Bruker Dimension Edge型原子力显微镜(AFM)确定刻蚀掉的膜厚,刻蚀后的样品形貌采用日立(HITACHI)公司生产的 SU5000型扫描电子显微镜(SEM)进行观察。刻蚀前后的YBCO薄膜相成分及晶体取向利用英国雷尼绍公司的 INVIA型共聚焦Raman光谱仪及德国布鲁克(BRUKER)公司Bruker-D2型 X射线衍射仪(XRD)进行表征。使用上创超导科技有限公司的非接触式感应法测T-R装备,表征不同刻蚀时间处理后超导薄膜的转变特性。实验过程采用合肥科晶生产的 OTF-1200型高温退火管式炉进行热处理,利用感应法(德国THEVA公司的CRYO-Scan)测量样品的临界电流密度Jc。

2 结果与讨论

2.1 薄膜表面物相随刻蚀时间的变化

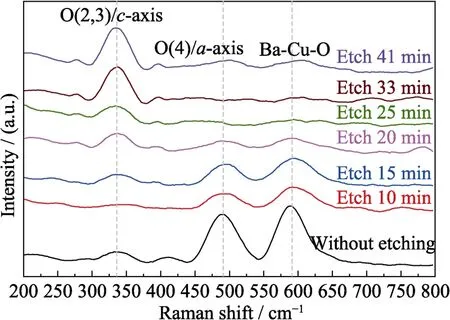

利用拉曼光谱分析表征YBCO薄膜样品最表层的晶体生长和物相情况要比 XRD更理想,图1是YBCO超导带材经Ar离子刻蚀超导层10、15、20、25、33和41 min与未进行刻蚀处理带材超导层的Raman光谱对比图。从图1未经刻蚀的Raman光谱中可以看出,两个主峰的峰位在500和600 cm-1附近处,对应的物质分别为a轴生长的YBCO晶粒和Ba-Cu-O异质相。可见TFA-MOD工艺制备的YBCO薄膜表面存在大量a轴取向生长的 YBCO晶粒及Ba-Cu-O异质相。随着刻蚀时间的延长,YBCO表面的a轴晶粒及杂质相逐渐减少,350 cm-1附近的Raman位移峰逐渐出现,即c轴取向生长的YBCO晶粒占据主要地位。

通过Raman光谱分析可知,刻蚀25 min后500和600 cm-1附近的Raman峰消失,谱图中只有350 cm-1附近处的峰存在。可确定YBCO薄膜表面的a轴晶粒及Ba-Cu-O异质相几乎被全部刻蚀掉。

图1 样品经不同刻蚀时间对应的Raman光谱图Fig.1 Raman spectra of samples with different etching time

2.2 薄膜表面形貌随刻蚀时间的变化

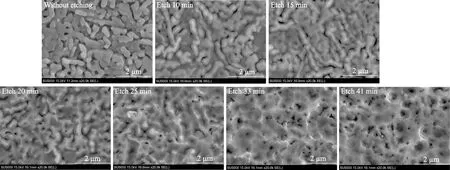

为了验证Raman光谱得到的结论,利用扫描电子显微镜(SEM)对经过不同刻蚀时间处理后的YBCO薄膜表面形貌进行观测,如图2所示。未经过刻蚀处理的样品表面存在大量a轴YBCO晶粒及Ba-Cu-O异质相,看不到c轴生长的YBCO晶粒。刻蚀10 min后,c轴取向生长的YBCO晶粒开始出现,但表面可见的主要还是大量杂质。刻蚀15 min后,薄膜表面杂质进一步减少且c轴取向生长的YBCO晶粒逐渐增多。刻蚀20 min以后,可以看到连成小片的c轴取向生长的YBCO晶粒出现,杂质越来越少。直到刻蚀25 min后,杂质几乎被完全刻蚀掉,薄膜表面可以看到的主要是c轴取向生长的YBCO晶粒及典型的TFA-MOD工艺制备YBCO薄膜孔洞结构形貌。再进一步延长刻蚀时间,杂质完全消失,薄膜表面形貌不再变化。

通过对不同刻蚀时间处理后的 YBCO薄膜SEM 照片观察分析可知,随着刻蚀时间的延长,薄膜表面杂质越来越少,最后薄膜表面形貌不再变化。SEM形貌图显示的结果与 Raman光谱图得到的结果一致,Ar离子刻蚀对实现YBCO薄膜表面杂质的去除是一种有效的手段。

2.3 不同刻蚀时间对薄膜结构的影响

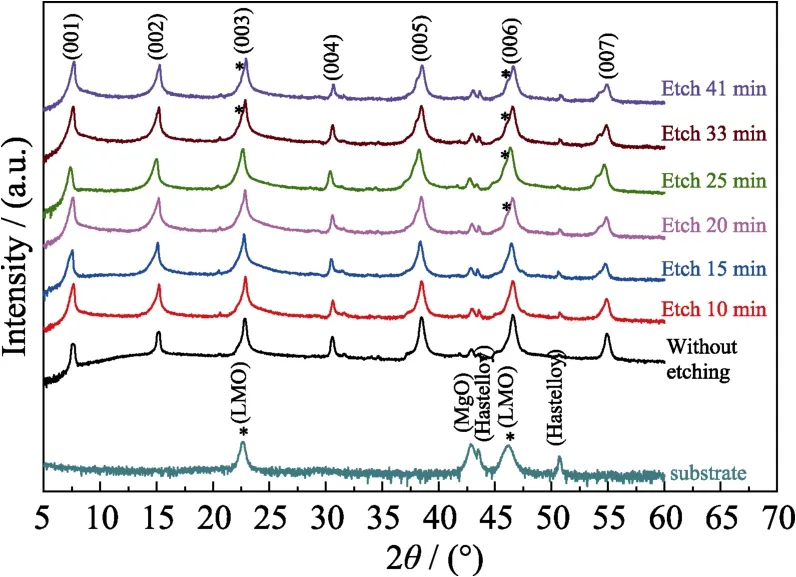

去除YBCO薄膜表面的杂质,目的是避免这些杂质对实现无阻超导焊接、有阻钎焊及微波器件应用等造成不良影响。实现无阻超导焊接,就是实现在织构化的YBCO层上再外延生长YBCO薄膜,良好的双轴织构YBCO模板层是十分重要的。为了探究Ar离子刻蚀对YBCO超导薄膜的取向结构影响,利用X射线衍射仪进行观测表征,图3所示为经不同时间刻蚀后YBCO薄膜的XRD图谱。由图3可知,随着刻蚀时间的延长,YBCO薄膜的c轴取向生长结构没有受到破坏。但刻蚀 20 min后,在(006)峰处基底的 LMO峰出现一点,这是由于薄膜表面杂质变少和薄膜膜厚变薄所致。这样的结果为下一步实现无阻超导焊接、更低焊接电阻的带材间钎焊和高性能微波器件的应用提供了有效的参考数据。

2.4 YBCO薄膜表面杂质层厚度分析

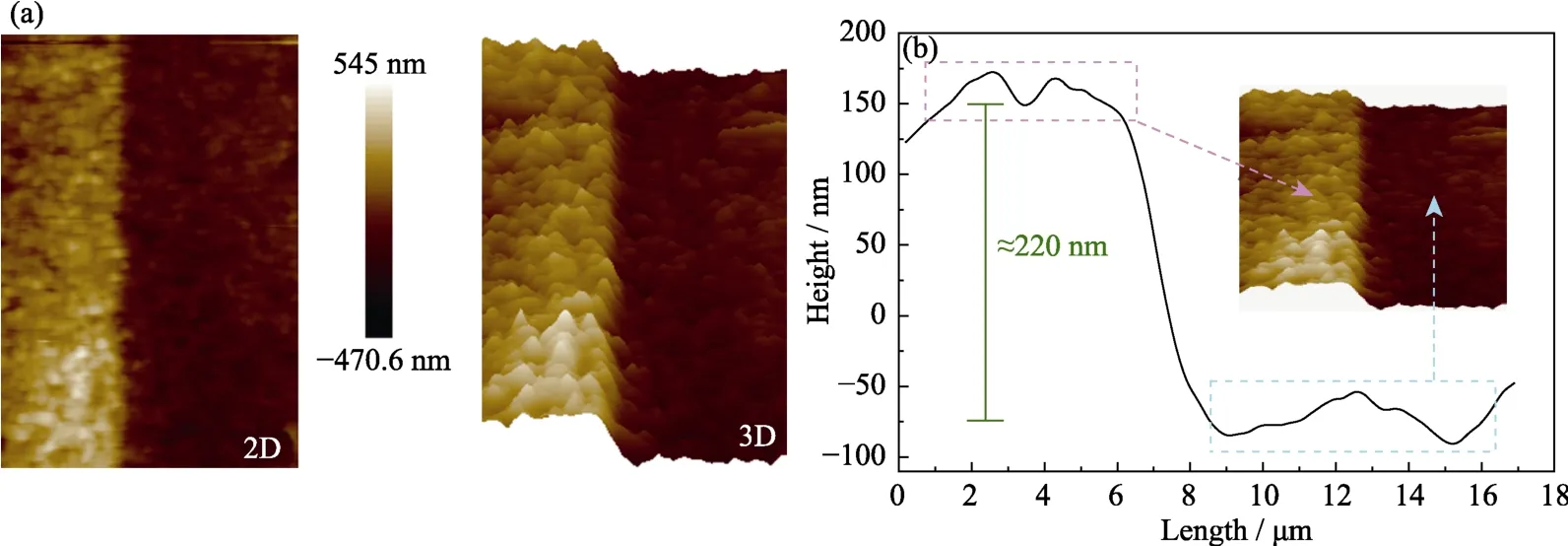

为了确定刻蚀掉的YBCO薄膜表面杂质层厚度,采用灵敏度和精确度更好的原子力显微镜(AFM)进行测量。由前面的分析可知,刻蚀处理 25 min后YBCO薄膜表面的杂质层被刻蚀干净,所以对刻蚀25 min的样品进行AFM扫描。图4(a)为Ar离子刻蚀25 min后YBCO薄膜刻蚀区域与未刻蚀区域分界处附近的AFM二维及三维扫描图,可以看到一个清晰的明暗分界,其中较亮较粗糙部分为未刻蚀区域,较暗较平坦区域为刻蚀掉杂质层区域。图4(b)为刻蚀与未刻蚀区域分界处附近的台阶曲线,经分析可知YBCO薄膜表面的杂质层厚度约为220 nm。

图2 样品经不同刻蚀时间的SEM照片Fig.2 SEM images of samples with different etching time

通过 AFM 扫描图及台阶曲线,确定了TFA-MOD工艺制备厚度为1.3 μm的YBCO薄膜的杂质层厚度约为220 nm。同时还可粗略估算,利用本工作的实验参数对YBCO表面杂质层进行刻蚀处理的刻蚀速率大约为8.8 nm/min。

图3 样品经不同刻蚀时间的XRD图谱Fig.3 XRD patterns of samples with different etching time

2.5 不同刻蚀时间对薄膜超导特性的影响

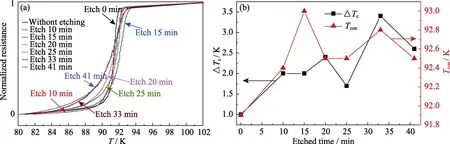

根据 XRD图谱可以确定,利用本工作的实验参数刻蚀掉YBCO薄膜表面的杂质层后,薄膜的外延结构没有被破坏。但薄膜的超导性能是否被破坏还需要进行测试,因为所有的应用及实验都是基于YBCO薄膜具有超导特性的基础上。利用感应法测量薄膜的超导转变特性,如图5(a)所示为样品经不同刻蚀时间的超导转变特性曲线。图5(b)为超导转变宽度及转变起始温度与刻蚀时间的依赖关系曲线。尽管经过刻蚀后的样品转变宽度变宽,但是超导转变特性没有改变,转变温度Tc在 90 K附近。YBCO超导体的氧含量与超导性能有十分密切的关系[17-18],经过 Ar离子刻蚀后的样品转变温度变宽,可能是刻蚀过程中 Ar离子轰击薄膜致使薄膜中产生氧空位缺陷,还有可能是薄膜表面杂质层缺失导致薄膜内部氧元素损失更快所致。

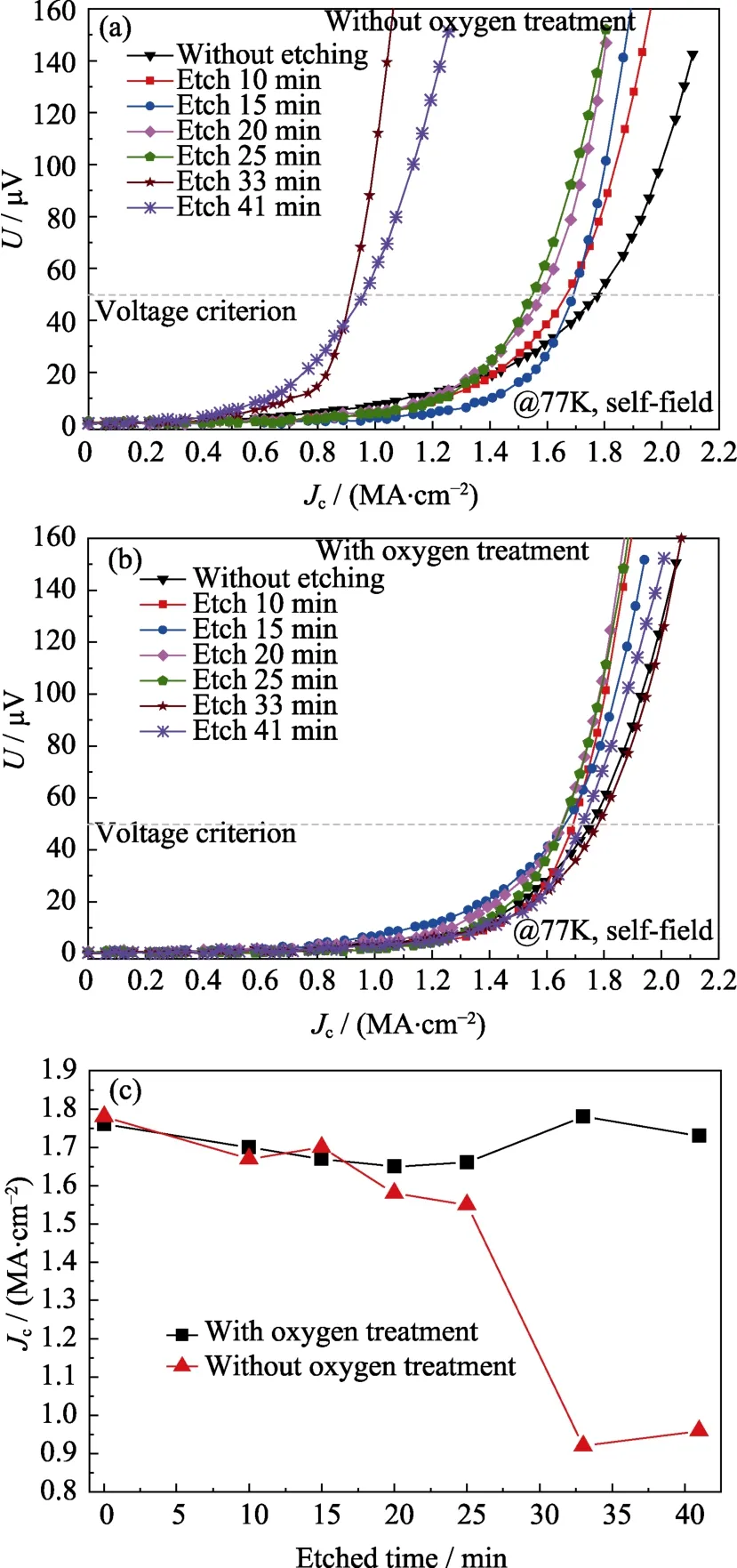

为了验证是否因为薄膜中氧空位的产生使经过刻蚀后的薄膜超导性能退化,对样品经不同时间刻蚀后在纯氧气氛下吸氧处理 1.5 h与未进行吸氧处理的样品进行对比实验。图6(a)为感应法测量刻蚀后未进行吸氧处理的样品Jc曲线,图6(b)为刻蚀后进行吸氧处理的样品Jc曲线。通过图6(c)可以看出,未经过吸氧处理的样品在经过33及41 min刻蚀后,临界电流密度Jc退化非常严重。而经过吸氧处理的样品,临界电流密度退化不明显。

图4 刻蚀25 min后薄膜刻蚀区域与未刻蚀区域分界处附近AFM扫描图(a)二维及三维扫描图;(b)台阶曲线Fig.4 AFM scan near the boundary between the etched and unetched areas of the film after etching for 25 min(a) 2D and 3D scans;(b) Step curve

图5 样品经不同刻蚀时间的超导转变特性曲线Fig.5 Superconducting transition characteristics of samples with different etching time

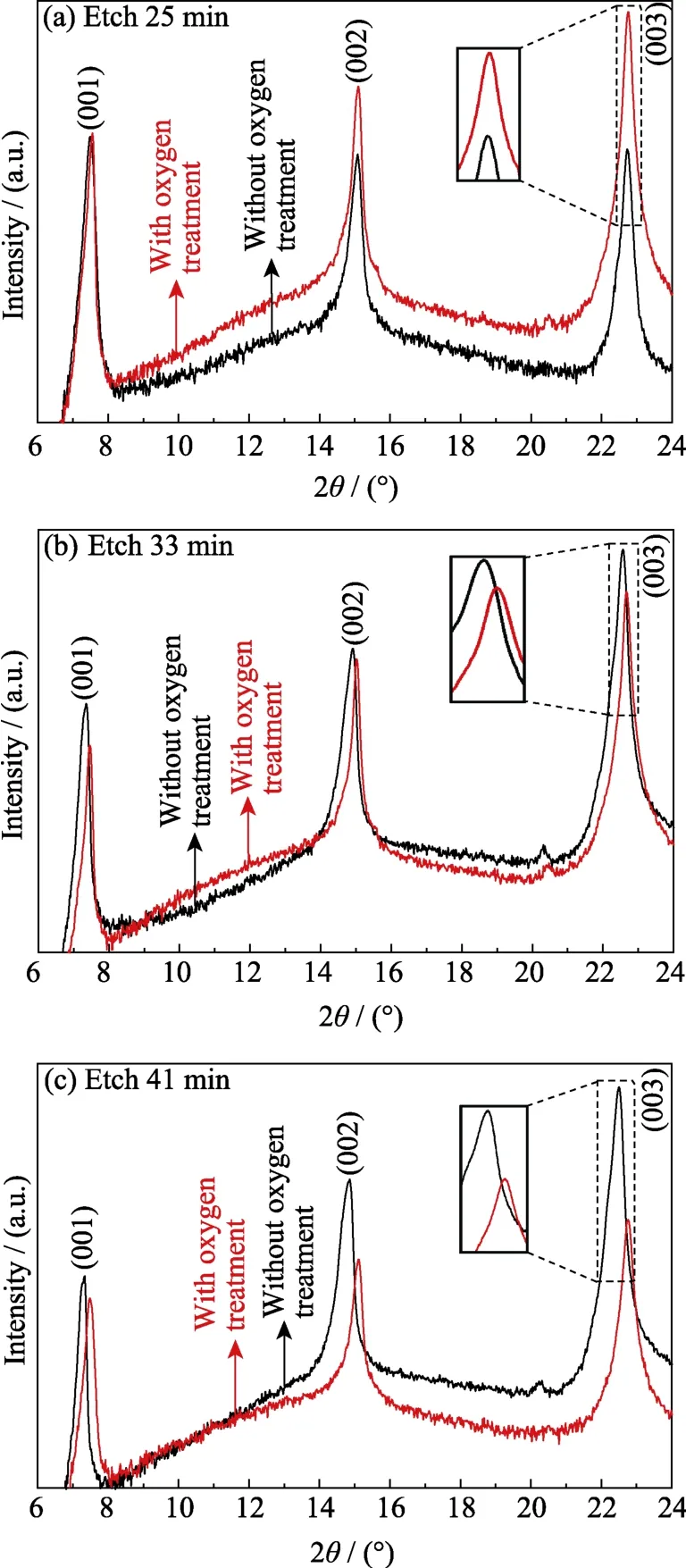

图7(a~c)分别为经过氩离子刻蚀25,33及41 min后进行吸氧处理与未进行吸氧处理样品的 XRD对比图。从图中可以看出,经过吸氧处理的样品(00l)峰位较未进行吸氧处理的样品(00l)峰位向右方偏移,这意味着经过吸氧处理后的样品晶格内氧含量的确有所增加。并且随着刻蚀时间的延长,峰位偏移更加严重,这可能是由于YBCO薄膜表面杂质层变薄导致晶格内部氧空位缺陷增加所致。刻蚀后样品中的氧空位缺陷可能是由于氩离子与薄膜相互碰撞或者YBCO薄膜表面杂质层缺失后晶格内氧释放更容易所致。所以,氩离子刻蚀后对样品进行退火吸氧补足YBCO薄膜中的氧空位是十分必要的。

图6 感应法测量经不同刻蚀时间样品的Jc曲线Fig.6 The Jc curves of samples with different etching time were measured by induction method

图7 不同时间刻蚀后进行吸氧处理与未进行吸氧处理样品的XRD(00l)峰位对比图Fig.7 XRD (00l) peak position comparison image of oxygenabsorbing treatment and no oxygen-absorbing treatment samples after etched for different time

3 结论

通过Ar离子刻蚀的方法确定了TFA-MOD工艺制备的YBCO薄膜厚度为1.3 μm时,YBCO薄膜表面由a轴方向生长的YBCO晶粒和Ba-Cu-O异质相构成的杂质层厚度约为220 nm。由于采用Ar离子对薄膜缓慢地进行刻蚀处理,故不会对YBCO薄膜织构结构造成破坏。虽然刻蚀后的样品由于氧空位的产生导致超导转变及载流能力有所降低,但经过吸氧处理后可使性能几乎恢复至原始状态。YBCO薄膜的杂质层对某些特殊领域或实验有较大影响,所以杂质层的去除研究可为今后进行无阻超导焊接、有阻钎焊焊接及其在微波器件应用等方面提供有效的参考。采用Ar离子刻蚀并吸氧处理手段去除YBCO超导薄膜表面的杂质层是有效的。