双通道涡流室式柴油机不同主燃烧室结构参数流场分析

袁文华,黄奇林,伏军,廖晶晶,孙振鹏,唐锐红

(邵阳学院 机械与能源工程学院,湖南 邵阳,422000)

涡流室式柴油机是目前我国生产量较大、使用面较广的一类柴油机,在农用机械上涡流室式柴油机占据重要地位[1-2]。涡流室柴油机的油气混合过程主要是燃油喷入涡流室在气体涡流运动下与空气进行一次混合,然后当活塞下行时混合气通过启动孔和连接通道进入主燃烧室进行二次混合与燃烧。涡流室柴油机的油气混合过程很大程度上依赖于缸内的气体运动,为了进一步改善发动机的性能,实现涡流室柴油机“油-气-室”的良好匹配[3-5],需要重点分析缸内的气体运动状况[6-8]。对此,国内外学者做了大量研究,RAKOPOULOS等[9]运用准三维模型,对不同燃烧室形状和不同转速下的缸内直喷式柴油机进行了缸内压力场、速度场等流场分析;WICKMAN等[10]运用遗传算法进行了柴油机燃烧室形状优化研究;董刚等[11]对涡流室式燃烧室结构参数对柴油机排放性能的影响进行了研究。胡军军等[12]研究并改进了涡流室连接通道和主燃烧室形状[12]。

本文以BH175F-1的双通道涡流室燃烧系统为研究基础,通过改变ω主燃烧室的结构参数的方式来研究发动机的缸内气体运动,得到主燃烧室结构参数对双通道涡流室柴油机缸内气体运动的影响规律,为进一步提升双通道涡流室柴油机的性能提供指导。

1 燃烧室模型的建立

1.1 物理模型

BH175F-1柴油机基本技术参数如表1所示。

表1 BH175F-1柴油机基本参数

Table 1 Specifications of BH175F-1 diesel engine

参数值参数值缸径/mm75额定转速/(r/min)2 600冲程/mm70压缩比20排量/L0.309连杆长度/mm132额定功率/(kw/h)3.31冷却方式风冷

运用三维建模软件对双通道涡流室燃烧系统进行建模。当活塞运行到上止点时,计算模型如图1所示,图中指明了涡流室、连接通道、主燃烧室以及导流槽与进、排气阀坑。为了方便下文的分析还指定了界面A-A和截面B-B。

(a)TDC时计算域模型主视图

(b)TDC时计算域模型仰视图

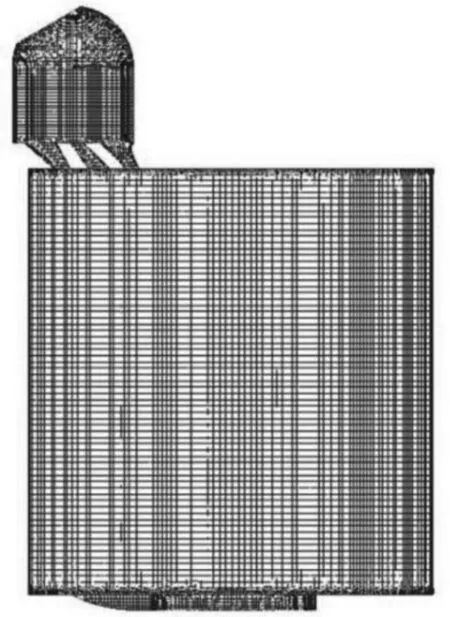

1.2 网格划分

本文主要研究更改燃烧系统的ω主燃烧室结构参数后,柴油机缸内气体运动过程。计算时对气缸内的初始空气设置为理想的纯空气,不考虑气缸内余热和压缩对进气的影响[13]。在划分网格时为了方便后续的计算设置,定义720°为压缩上止点(TDC),动网格划分区间为上止点前180°到压缩上止点后180°。网格划分时,伸缩部分网格大小为1.2 mm并对双通道和ω主燃烧室进行细化。生成的网格数在下止点时为37.8万,在TDC时为7.4万。划分网格后对其进行网格检查,没有出现负网格和坏网格,质量好的网格达到99.5%左右,满足计算要求。计算域的效果图如图2所示。

(a)BDC网格模型图

(b)TDC网格模型图

1.3 仿真计算初始条件和模型的设置

计算时认为空气是理想的可压缩流体,即认为气体随着缸内的空间的变化其温度、压力是变化的,并且在计算时认为工质是纯空气,不考虑空气中的其他组分。计算中定义动网格时,720° CA做为上止点,计算中从588° CA(上止点前132° CA,进气门关闭)开始到720° CA结束。计算时湍流模型选用k-zeta-f模型,柴油机转速为2 600 r/min,自然吸气方式,缸内气体初始温度350 K,压力0.1 MPa。活塞及活塞壁面是绝热、自由移动的壁面,气缸壁、涡流室、连接通道和启动孔为绝热固定壁面[14]。

2 计算结果与分析

2.1 原柴油机缸内空气运动情况分析

图3是燃烧室A-A截面不同时刻的速度云图。从图3速度分布云图可以看出,速度云图整体分布规律较好,符合该涡流室缸内运动的整体运动规律。在压缩上止点前20° CA时,缸内的气体被压入涡流室且在涡流室内形成了一个不完整旋转涡流,漩涡沿着双通道的切线方向,流体速度沿着连接通道切线方向速度较大,最大达到125.5 m/s。流体速度在涡流室中心附近速度最小,速度只有20 m/s。此时流速最高点在连接通道处,最大达到165.8 m/s,涡流室内的涡流速度平均达到80 m/s。在压缩上止点前10° CA时,此时涡流室的最大涡流速度大幅下降,但是平均速度只是略微下降,这是由于涡流室内涡流运动加剧,中心低速区域减小;在压缩上止点时,此时连接通道速度明显下降,涡流室的气体运动速度也有所下降,且中心低速区域也有所扩大,低速中心上移,与涡流室的几何中心重合,气体围绕着涡流室的几何中心旋转。

(a)BTDC 20° CA

(c)BTDC 10° CA

(e)TDC

图3 A-A截面速度分布云图Fig.3 A-A section velocity distribution contour

图4是燃烧室B-B截面不同时刻的速度云图。由图4可知,在压缩上止点后10° CA时,涡流室大量的气体流入主燃烧室,从涡流室流入主燃烧室的气体经过导流槽分别流向进排气阀凹坑。此时高速气体的前锋充满整个主燃烧室,部分高速气体跃出阀坑进入气缸;在压缩上止点后20° CA时,随着活塞的下行主燃烧室的气体运动加剧,且高速气流运动到阀坑远离导流槽的一端,在碰壁后沿阀坑的形状运动。此时可以明显看出两凹坑运动具有不对称性;当活塞继续下行到压缩上止点后30° CA时,进气阀坑的气体运动整体较排气阀坑剧烈,此时排气阀坑的涡核已经消失,排气阀坑的涡核中心与其几何中心重合。但气体运动在整个主燃烧室分布不均匀。

(b)ATDC 10° CA

(d)ATDC 20° CA

(f)ATDC 30° CA

图4 B-B截面速度分布云图Fig.4 B-B section velocity distribution contour

2.2 主燃烧室导流槽角度对缸内空气运动影响

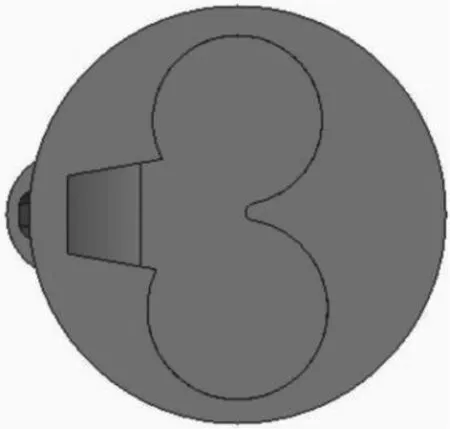

研究导流槽角度对燃烧系统缸内运动的影响。在不改变主燃烧室其它参数、副燃烧室和连接通道的结构参数都保持不变的基础上,对导流槽的边线添加一个竖直方向的夹角α。α分别取5°、10°、15°得到三种新的燃烧系统方案。并分别命名为D1、D2、D3。如图5所示。

(a)D1

(b)D2

(c)D3

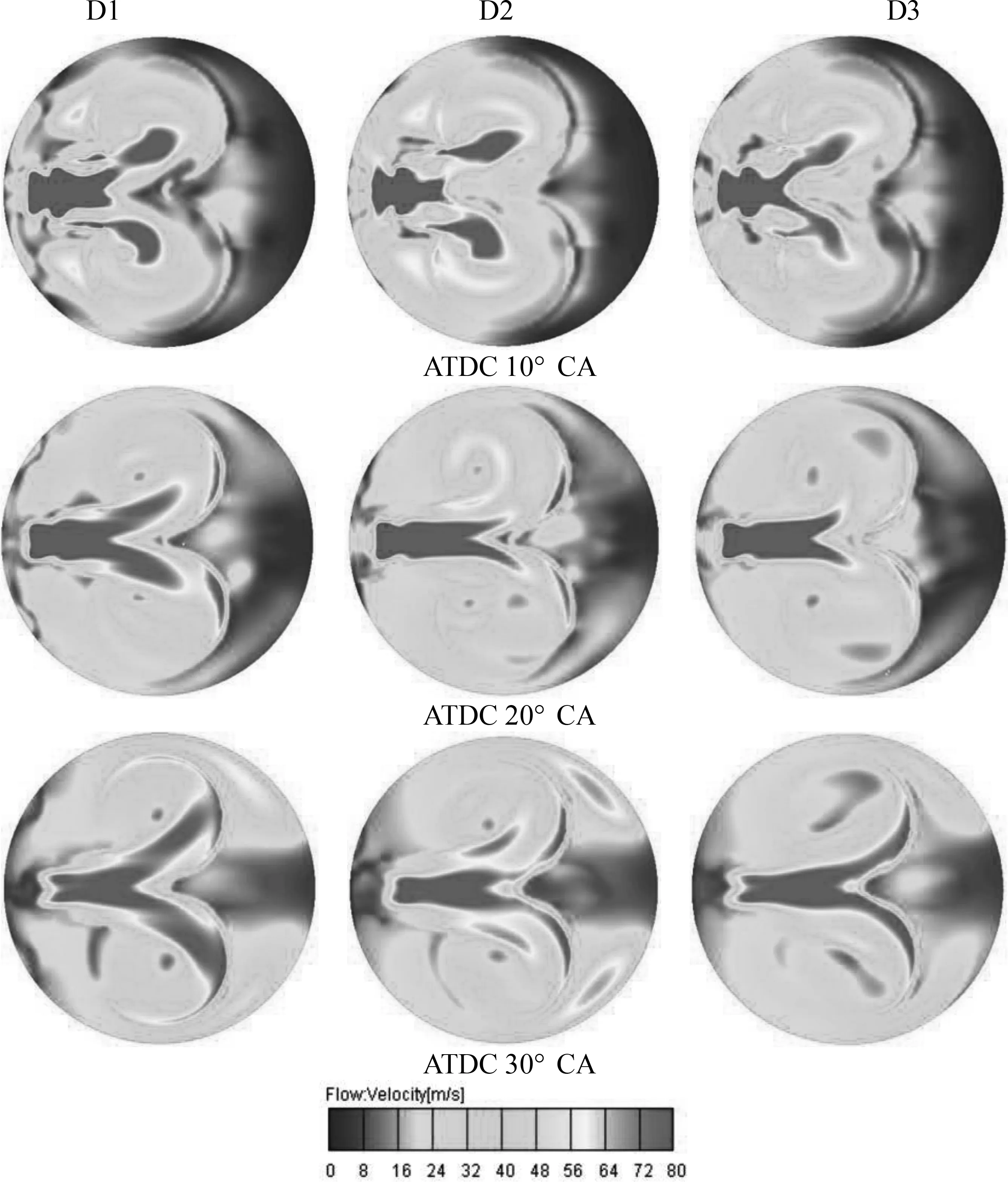

图6为不同导流槽角度双通道燃烧系统B-B截面不同时刻的速度分布云图。从图中可知,在ATDC 20° CA时,缸内气体在进排气阀坑产生二次涡流,高速运动气体主要分布在导流槽附近且随着导流槽角度的增大高速气体的分布区域减小。随着导流槽的变化阀坑二次涡流的涡核的位置也不同,随着导流槽角度的增大涡核偏离阀坑的中心位置越远;在ATDC 30° CA时D1、D2 缸内气体运动在整个气缸区域分布较为均匀,且在进排气阀坑旋涡中心与几何中心重合。D3没有明显的涡核中心。由此可知适当的增加导流槽的角度可以改善主燃烧室的缸内运动,但是导流槽角度过大会使缸内气体运动恶化。

图6 B-B截面速度分布云图Fig.6 B-B section velocity distribution contour

2.3 主燃烧室深度对缸内空气运动影响

研究阀坑深度对燃烧系统缸内运动的影响。在保持燃烧系统其他参数不变的基础上。取阀坑的深度为2.5 mm、3.5 mm得到新的燃烧系统方案,分别命名为S1、S2。如图7所示。

(a)S1

(b)S2

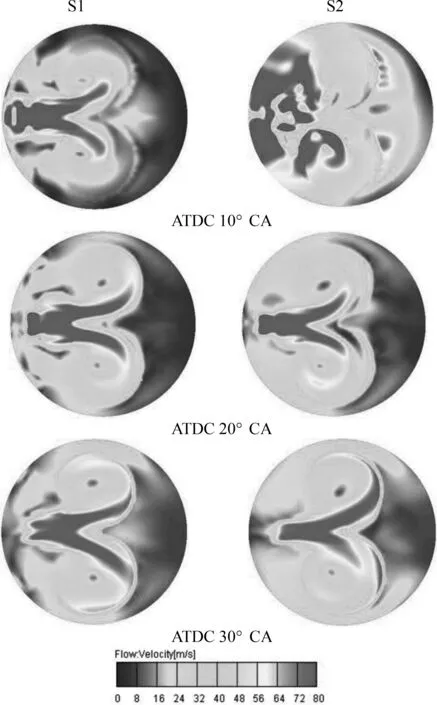

图8为不同阀坑深度双通道燃烧系统B-B截面不同时刻的速度分布云图。在ATDC 10° CA时,S1主燃烧室的气体高速运动区域分布在导流槽和进排气阀坑,并且在进排气阀坑形成了旋转涡流。S2高速气体运动区域分布比较混乱;在ATDC 20° CA、ATDC 30° CA时S1、S2在进排气阀坑形成完整的旋转涡流,涡核中心与进排气阀坑的几何中心重合。S1在对应的主燃烧室位置上气体运动速度较S2大。由此可知减小主燃烧室的深度有利于组织缸内二次涡流。

图8 B-B截面速度分布云图Fig.8 B-B section velocity distribution contour

2.4 主燃烧室位置对缸内空气运动影响

研究阀坑位置对燃烧系统缸内运动的影响。在保持燃烧系统其他参数不变的基础上。把阀坑的位置向进气阀坑一侧分别偏移1 mm、1.5 mm、2 mm得到新的燃烧系统方案,分别命名为W1、W2、W3。如图9所示。

(a)W1

(b)W2

(c)W3

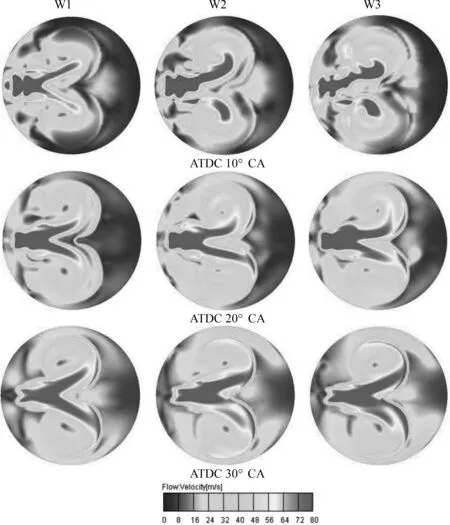

图10为不同阀坑位置双通道燃烧系统B-B截面不同时刻的速度分布云图。从图中可以看出,在ATDC 10° CA时,高速气体运动区域主要分布在导流槽和阀坑区域,W1、W2在阀坑形成了较小的旋转涡流。W2、W3在阀坑气体运动的分布区域较W1广;在ATDC 20° CA时、ATDC 30° CA时W1、W2、W3在阀坑形成较完整的二次涡流。从涡流的组织和气体运动速度分布可以看出,W2较W1、W3的缸内运动较好且分布区域较广。

图10 B-B截面速度分布云图Fig.10 B-B section velocity distribution contour

3 结论

1)适当的增加导流槽的角度可以改善主燃烧室的缸内运动,但是导流槽角度过大会使缸内气体运动恶化。

2)在ATDC 20° CA、ATDC 30° CA时S1、S2在进排气阀坑形成完整的旋转涡流,涡核中心与进排气阀坑的几何中心重合。S1在对应的主燃烧室位置上气体运动速度较S2大。减小主燃烧室的深度有利于组织缸内二次涡流。

3)W1、W2、W3在阀坑形成较完整的二次涡流。从涡流的组织和气体运动速度分布可以看出,W2较W1、W3的缸内运动较好且分布区域较广。