锚链筒、锚台和锚唇的一体化安装工艺要点

(江南造船(集团)有限责任公司,上海 201913)

锚系安装分离式安装方法,指在船体分段建造中,先安装锚链筒,再安装锚台,最后安装锚唇。通过工艺细化[1-4]和精度过程管理[5-7]使得锚系安装水平得到较大提升。但依然存在安装过程繁琐、精度控制复杂导致施工周期长、质量不宜保证等问题,已无法满足进一步缩短建造周期、降低生产成本的迫切需求。锚链筒锚台锚唇一体化安装工艺是解决这些问题的有效途径。一体化安装是相对分离式安装而言,即先将锚链筒、锚台和锚唇组装成一个完整的“中间产品”[8],再吊上分段安装的过程。

锚系统布置见图1。

图1 锚系统布置示意

较分离式,一体化安装首先通过锚链筒、锚台和锚唇先行完成组装,组合件安装一次定位。工序前移叠加工艺优化,正式的安装步骤由分离式的24个下降到14个,人力、场地和吊车等资源占用少了,建造成本自然而然就下降。此外,组合件独立制造,锚链筒与锚台和锚台与锚唇定位、焊接工序提前,定位精度、焊接质量也更容易控制,这也是一体化安装的一大优势。结合生产实践,具体分析一体化安装工艺要点。

1 一体化安装前提条件

1.1 优化的焊接节点

一般地,锚链筒、锚台和锚唇彼此之间焊接节点有4个,见图2。

图2 锚链筒锚台锚唇焊接节点示意

其中节点①为锚链筒与船体外板焊接,节点②为锚链筒与锚台面板、锚台面板与锚唇对接焊,他们对实现一体化安装有直接影响。

节点①优化前焊缝朝向外板外侧,锚台、锚链筒、船体外板形成一个封闭的狭小空间[9],必然导致锚链筒安装完成后才能继续锚台的安装。优化后,焊缝朝向外板内侧,锚链筒与锚台围板之间形成的封闭区域内无需焊接,为一体化安装创造了施工条件,见图3。

图3 节点①优化

节点②优化前锚链筒、锚台面板和锚唇对接,焊缝重叠,存在质量隐患。优化后,锚台面板将锚链筒与锚唇分开,焊缝分离,实现锚链筒与锚台先焊接,再安装锚唇。方便对每一道焊缝进行无损检测[10],为一体化安装创造质保条件,见图4。

图4 节点②优化

1.2 锚链筒无加强板

通常,锚台内部结构有2种形式,见图5。

图5 锚台内部结构

图5a)为型式一,封闭空间内仅有锚台加强板,组合件安装仅锚链筒与外板(节点①)、锚台围板与外板(节点④)两道焊缝。图5b)为型式二,锚台内部除锚台加强板,还有锚链筒加强板。由于锚链筒加强板必须在锚链筒安装后单独焊接,故需要单独安装锚链筒,组合件制造不能实现,也就无法实施一体化安装。

锚链筒无加强板的形式在大中型船舶上应用非常广泛。但在超大型船舶上,锚链筒一般都会有加强板。一艘锚链直径132 mm的超大型集装箱船,锚泊状态下锚唇受力可达到518 kN,极端状态下锚唇受力可达到锚链破断力的50%,即3 800 kN[11]。如此大的受力传递到锚链筒上,必然需要加强板来承受并转移,避免应力集中。对这类型的船舶,推行一体化安装前,应进行强度计算和疲劳分析,计算结果经船级社和船东认可后,方可实行。

2 一体化安装步骤及注意点

2.1 组合件制造

锚链筒、锚台和锚唇单独的制造技术和工艺都非常成熟。需要注意的是,锚链筒、锚台和锚唇应分别检验合格后,方可按步骤组装。检验时,除符合设计放样图外,还要确认各对合线、水线和余量线标记已做到位,各精度指标符合要求。同时,还应关注焊接变形和精度控制。锚链筒与锚台、锚台与锚唇彼此之间均为重要焊接,应编制专用焊接工艺[12]。根据实际需要,可送船东及船级社认可。一般地,焊接前应检查剖口,确保与设计一致。锚唇焊前应预热,预热温度通常为为100~120 ℃,相邻钢板也要预热,焊后应采用保温措施,保温温度为200~250 ℃,保温1~2 h。整个焊接应按焊道顺序要求,逐一焊接,并实时监控。此外,由于锚链筒较长,组装时宜水平放置,必要时辅以临时固定,避免倾倒或旋转。组装完成后,需再次检测各精度指标,确认符合设计要求。某船组合件成品见图6。

图6 某船组合件成品

2.2 划线开孔

2.2.1 甲板划线、检验和开孔

根据设计要求,在甲板上找到对应的肋位FR和距船中平行线,相交点即为甲板开孔中心点,根据锚链筒角度划出穿过中心点的直线即为锚链筒中心线在甲板的投影线。利用如图7所示的样板图,对齐上方各线,划出甲板开孔边界线,划线工作完成。提交检验,如有不符合,再次重复上述步骤,直到合格。

图7 甲板开孔样板

检验合格后,在边界线内侧偏移20~50 mm得到切割线。利用火焰割刀沿切割线开始切割,逐步外移靠近边界线但不跨越,保证距离不小于5 mm。切割完成后,用动力工具打磨光顺,并在边界线处按设计要求开剖口,开孔完成。

2.2.2 外板划线、检验和开孔

划出水线、肋位线及锚链筒在外板上的投影线。3条线相交于一点即外板开孔中心。利用如图8所示的样板图,对齐3条线,贴合外板,划出外板开孔边界线,划线工作完成。提交检验,如有不符合,再次重复上述步骤,直到合格。

图8 外板开孔样板

外板开孔要求与甲板开孔相同。某船外板开孔进行情况见图9。

图9 某船外板开孔情况

需要注意的是,外板划线、检验应与甲板划线、检验使用相同的基准,即初始肋位线相同,锚链筒投影线相同,可避免因基准不同引起的误差。

2.3 组合件安装

2.3.1 插入组合件

利用平台门吊或汽车吊,起吊组合件,调整各吊点钢丝绳长度,保证吊运中组合件倾斜角度与甲板、外板开孔连线一致。接近外板开口时,应缓慢插入,避免卡顿,直到锚台围板与外板完全接触为止,用齐马板固定防止旋转。

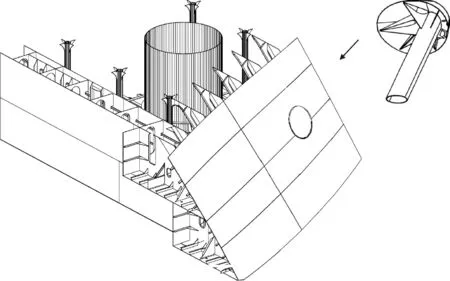

组合件插入示意见图10。

图10 组合件插入示意

吊运前应做好安全检查,吊码、吊车状态良好,有专人指挥,周围场地清空,拉上警戒线,确保安全方可开始作业。

2.3.2 定位

组合件插入后,作锚唇标记延伸线分别对齐外板水线、肋位线,见图11,误差不超过±2 mm。

图11 组合件定位示意

2.3.3 检验

初步定位完成后,提交精度管理部门检验。利用全站仪测量锚唇边缘4个方向三维尺寸,与理论尺寸比对,各点三维偏差不超过±20 mm,见图12、13。

图12 锚唇三维控制点

图13 全站仪测量控制点实际尺寸

2.3.4 调整

根据检验结果,调整组合件定位,使之符合检验要求。调整到位后,锚台围板间断焊定位,防止转动。同时,划出锚台围板和锚链筒上端余量线。

2.3.5 割除锚台围板余量

依据余量划线,割除锚台围板余量至距离余量线5 mm的距离,打磨并按要求开剖口。

2.3.6 割除锚链筒上端余量

本步骤与割除锚台围板余量要求相同。

2.3.7 复验

主要目的是确认最终状态的组合件与理论布置的符合性,检验指标包括各焊接剖口与图纸的一致性、组合件角度与理论偏差[8]和分段内锚链筒加强情况等。通常,应报船东、船检参与并得到认可。

2.3.8 焊接

复验合格后,按照焊接节点要求,完成焊接。

3 结论

按照锚链筒、锚台和锚唇一体化安装工艺施工,对于1艘84 000 m3的液化气船,较传统的分离式安装可缩短分段制造周期近1个月。由此可见,类似锚链筒、锚台和锚唇一体化安装工艺的“新工艺工法”的实施在船舶设计建造中对缩短建造周期效果明显。