振动式林果采收机的机械化试验研究

刘 斌

(浙江纺织服装职业技术学院,浙江 宁波 315211)

0 引言

林果采收是我国农副业水平发展的重要体现,具有季节性、劳动强度大等特点。随着我国林果种植业的不断发展,用于采收的机械装备智能化水平也在不断提升。近年来,国内外学者均致力于对林果采收机的优化研究,相比较而言,国外较国内技术更为先进。目前,主要的林果采收机包括沙棘果、蓝莓及核桃等采收设备。根据我国林果业种植特点,笔者以振动学理论为前提,分析林果在振动采摘过程的脱落原理,结合林果在振动激励下的运动学规律,通过有限元分析方法,针对常用的振动式林果采收机进行了试验研究。

1 工作原理及特点

林果采收机根据作用于林果上的力的形式不同,可以分为振动式、气吹式及摇摆式等。针对机械振动式,主要构成包括动力源装置、液压控制装置、力传递装置及振动执行装置等。工作原理:基于振动学理论,给予林果采收机一定的激振力,在智能控制系统的调节下,通过力传递到达采摘的林果树枝位置,通过不同频率的激振,产生共振效果,最终达到林果从树枝上脱落的目的。其中,需要配备具有林果位置识别的图像成形技术、位置传感装置及灵敏的检测装置等,同时对林果的冲击损伤及最佳激振频率给予适时调节与控制,从而达到机构紧凑灵活、采收性能优良的目标。

本设计的振动式林果采收机的特点在于应用较为广泛,结构间的设计组合比较适合我国林果业的种植采收间距,符合林果的结实分布,对于采净率的提升和果实损失率的控制易于实现。表1为拟研究的振动式林果采收机相关核心技术参数。

表1 振动式林果采收机核心技术参数

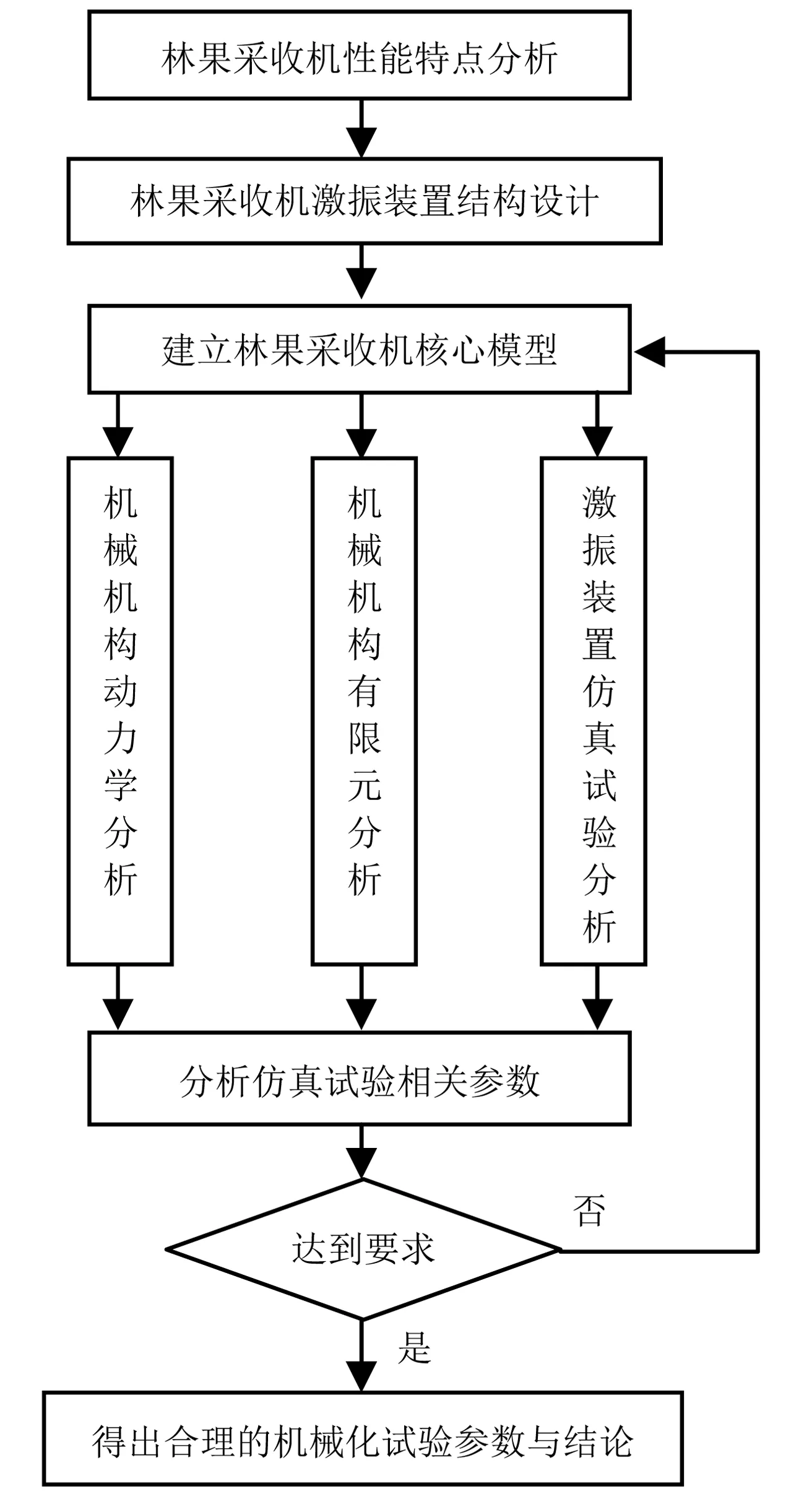

振动式林果采收机的机械化设计流程如图1所示。通过对其适用的林果及所需性能进行针对性设计实现相关功能,从而建立较为符合实际的林果采收核心模型,对机械机构进行动力学分析、有限元分析并进行激振采收试验,获得相关试验参数,最终得出合理的机构参数与采收配置。

图1 振动式林果采收机机械化设计流程图

2 结构设计

2.1 理论模型

当林果在采收机的采摘装置作用下产生预设强度的激振,其动力学模型由动能和势能组成,因此通过简化,建立理论模型为

(1)

(2)

(3)

式中T—林果受到激振产生的动能(J);

V—林果的势能(J);

L—拉格朗日函数(J);

m—林果的质量(kg);

g—重力加速度;

l—林果离地长度(m);

IC—林果的转动惯量(kg·m2);

k—等效弹性系数;

x0、y0—分别为采摘臂的位移(m);

θ—采摘臂与林果的夹角(°)。

2.2 物理建模

根据该林果采收机的核心激振装置的部件组成,利用三维绘图软件Pro/E对激振器的偏心块、夹持机构、限位机构、链条及转轴等进行逐一建模,并组建成如图2所示的林果采收机激振装置三维模型,作为进一步模态分析和理论计算的基础。

图2 林果采收机激振装置三维模型图

2.3 模态分析

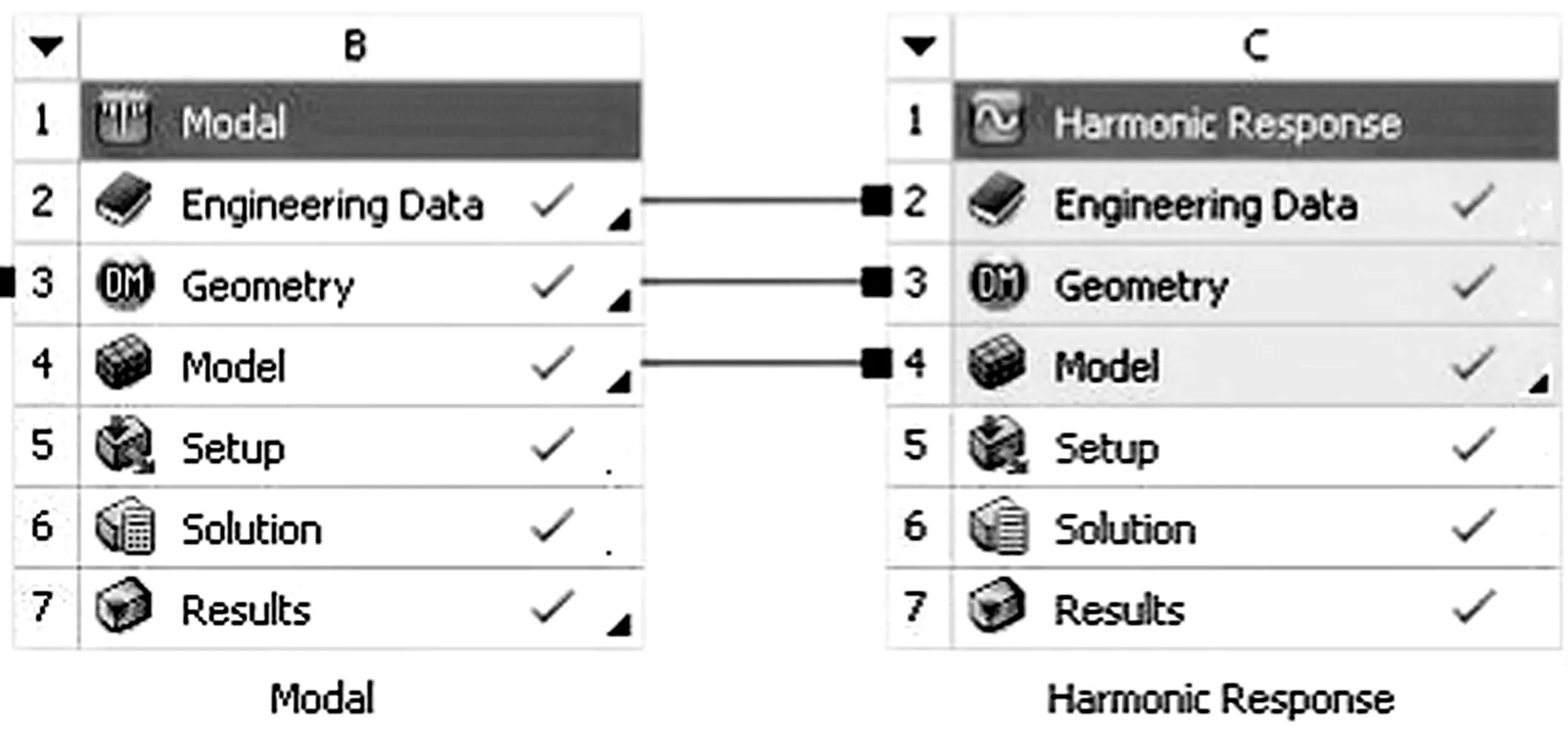

利用Workbench进行林果采收机的激振装置模态分析,首先进行尺寸准确计算,导入模型,需注意简化部位及产生振动部位,静、动力学分析结合,设置相应的弹性模量、泊松比机材料密度。部分模态响应参数选择及设置如图3所示;通过正确网格划分后进入模态求解,林果采收机激振核心装置4阶模态振型如图4所示。

图3 模态响应参数选择及设置

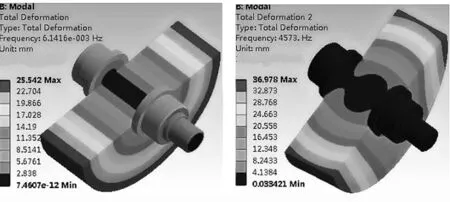

从图4中可知:在轴向方向变形主要体现在激振装置2阶和3阶模态振型中,在径向方向变形主要体现在激振装置1阶和4阶模态振型中,且当2阶模态振型之后,该装置的固有频率远远超过采收有效频率和林果树枝本身的振动频率,说明该装置在进行振动采收作业过程中具有足够的可靠度。

第1阶模态振型 第2阶模态振型

第3阶模态振型 第4阶模态振型

3 试验

3.1 试验条件

图5为林果采收机振动测试系统组成改进简图。工作时,通过加速度传感器对振动信号进行实时输入,经放大调节装置传递至数据采集卡,之后进入软件控制系统,进行数值分析与显示,完成振动信号的终端输出。为更好地验证振动采收效果,进行简易组装对某林果进行了振动采收试验(见图6),这一试验过程在给定振动频率(15~25Hz)范围内进行。

图5 林果采收机振动测试系统组成简图

图6 林果采收机振动采收试验

3.2 过程分析

振动式林果采收机的控制系统在S7-200PLC控制的指令下,一方面对夹持装置、激振装置及限位报警进行动作输出;另一方面通过RS232/RS485进入嵌入式触摸屏,将振动频率信息、采收林果参数信息等发布至监控装置主界面,形成有效的闭环。

表2为不同激振频率下的林果采净率与林果树枝损伤率的数据统计。由表2可知:当给定的激振频率在15~18Hz之间时,林果采收机的作业效率不能发挥出来,两个衡量参数都较低;当给定的激振频率在19~20Hz之间时,林果采收机的作业效率可发挥到最佳,此时平均采净率可达到88%以上,林果树枝损伤率可控制在61%左右;当给定的激振频率为21Hz以上时,平均采净率可达90%以上,但是林果树枝损失率也随之加大,不可取。

表2 不同激振频率下的林果采净率与林果损伤率

表3给出了此机械化试验的综合采收效果对比。就关键衡量参数而言,理论模型计算与实地试验记录参数值之间的误差可控制在6%范围内,验证了振动式林果采收机机械结构设计与试验的可行性。

表3 理论与试验实现效果对比

4 结论

1)根据我国林果采收特点及采收机工作机理,建立了林果采收机激振装置的三维物理模型,并进行模态分析,证明在工作频率范围内此采收机具有较高的可靠工作性能。

2)通过配备智能监控系统,对振动式林果采收机进行实地试验,改变不同激振频率,得出振动式采收机的最佳作业效率发挥范围,此时激振频率控制在19~20Hz,平均采净率可达到88%以上,林果树枝损伤率可控制在61%左右。

3)此振动式林果采收机的理论模型与实地试验误差控制在6%范围内,验证了此机械化试验的可行性,可为相似采收设备提供一定的优化思路。