舰用泵高功率密度永磁同步电机设计与分析

蒋 超,乔鸣忠,彭 威,张志斌

(海军工程大学 电气工程学院,武汉 430033)

0 引 言

水泵是舰艇上的重要辅助机械,各类水泵在舰艇上数量众多。目前舰艇水泵多配用Y系列三相异步电机,电机体积较大,且电机一般采用风扇冷却,空气噪声较大。舰艇机舱内空间狭小,过大的噪声无论对舰艇的隐身性还是舰员的身心健康都有不利的影响,这对舰艇水泵电机的体积和噪声性能提出了不同于陆用水泵电机的特殊要求。

永磁同步电机不存在电励磁同步电机中的励磁损耗和感应电机中的转子铜耗,损耗小、温升低、效率高、单位功率体积小,功率不大时可取消散热风扇,比异步电机更满足舰艇水泵电机的要求。永磁同步电机通常采用变频起动,但通过在转子上加装起动笼,也能在不引入变频器的前提下工频异步起动[1]。

早在1984年,英国的Miller就开始了异步起动永磁电机的研究,他对起动中的牵入同步过程进行了详细的分析[2]。国内方面,哈工大的尚静采用基于动态模型的场路结合有限元法对异步起动永磁电机的起动过程进行了计算,实验结果验证了该仿真方法的有效性[3]。除起动性能外,稳态和故障工况下了性能也是研究的重点。山东大学的唐旭对异步起动永磁电机的齿槽转矩进行了解析分析并提出了削弱齿槽转矩的措施[4]。华北电力大学的罗应立对自起动永磁电机断相运行时的定子电流和转矩脉动进行了研究[5]。目前研究较多的自起动永磁同步电机主要应用于油田抽油机,要求其具有较大的起动转矩和较高的稳态运行效率,在设计上都是采用与同功率异步电机相同的机座号。舰艇水泵转矩与转速的二次方成正比,对电机对起动转矩的要求不高,对电机的体积却有较高要求。

根据舰艇水泵对电机的需求特点,本文首先选用比同功率异步电机小一号机座,进行了三相4极内置V型永磁体舰用泵自起动永磁同步电机设计。然后将电磁场方程与外电路以及运动方程相结合,利用“场-路-运动”耦合时步有限元法[6,7]对电机的起动电流、起动时间、稳态转矩脉动和效率进行了计算,分析了水泵型负载、转子系统转动惯量、V型永磁体极间距、键槽开设方式对性能的影响。本文的研究内容可以为相关高功率密度自起动永磁同步电机的设计提供有益参考。

1 起动过程分析

当自起动永磁同步电机定子绕组中通入三相对称电流时,在气隙中产生的磁场以n1同步转速旋转,则其在转速为(1-s)n1的凸极永磁转子中感应出两个旋转磁场,分别相对定子以n1和(1-2s)n1转速旋转。这两个转子磁场也会在定子中感应出相同转速的定子磁场。

定转子中转速相同的磁场可生成起动过程中的平均转矩:转速均为n1的生成异步平均转矩Ta,转速均为(1-2s)n1的生成磁阻负序分量平均转矩Tb,转速均为(1-s)n1的生成发电制动平均转矩Tg。平均转矩通常按以下公式计算[1]:

(1)

(2)

式中,R′2为转子电阻折算值;X′2为转子漏抗折算值;c1=1+X1/Xm,X1为定子漏抗,Xm为等效励磁电抗。

定转子中转速不同的磁场则生成平均转矩为0的脉动转矩:转速为n1和(1-2s)n1的定转子磁场相互作用生成频率为2sf、幅值为Tpc的脉动转矩,其由转子起动绕组的存在和磁路不对称引起;转速为(1-s)n1的磁场和转速为n1和(1-2s)n1的磁场相互作用生成频率为sf、幅值为Tpm的脉动转矩,其由永磁磁场的存在引起,通常Tpc远小于Tpm。

自起动永磁同步电机要顺利进入稳态运行,需要有足够的牵入同步能力,转子牵入同步过程中增加的能量等于该过程中转矩所做的功。电动机能否达到同步转速,既与电动机的负载转矩、转子系统的转动惯量、牵入同步时的转矩脉动有关,也与电动机平均转矩-转速曲线在接近同步转速时的陡度有关。

2 电机电磁设计

自起动永磁同步电机定子绕组一般与感应电机相同,转子由永磁体、鼠笼绕组、铁心和转轴组成。由于永磁体的存在,磁路较感应电机复杂,与感应电机相比,气隙磁密波形相差较大。转子磁路的结构设计是自起动永磁同步电机的关键问题,直接决定了电机的性能。

由于内置式转子磁路方便在永磁体上方放置鼠笼绕组,且其磁路不对称所产生的磁阻转矩有利于提高起动过程的牵入同步能力和稳态运行时的功率密度,因此本文选择内置式磁路结构,并采用V型永磁体排列,进一步增加每极磁通量,提高功率密度。

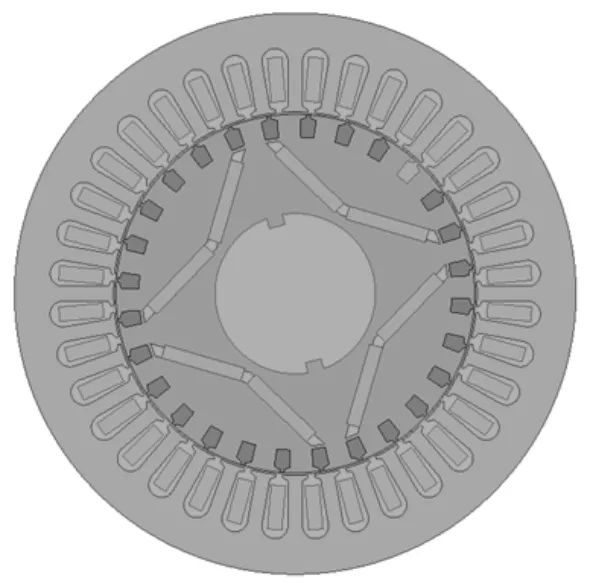

本文所设计的自起动永磁同步电机选用比同功率异步电机小一号机座,定转子冲片外径均比同功率异步电机小。但为保证转轴强度,仍选用同功率异步电机的转轴,转子冲片内径与同功率异步电机相同。本文中V型永磁体槽的两端设置在转子槽底下方,与之配合形成隔磁桥结构,可有效限制永磁体漏磁。普通“一”字形永磁体布置的转子通常在转子磁轭磁密最低处即直轴方向开设键槽,考虑冲片强度问题,本文所设计的电机键槽开设在转轴交轴方向,如图1所示,电机主要设计参数如表1所示。

图1 自起动永磁同步电机结构

表1 电机主要设计参数

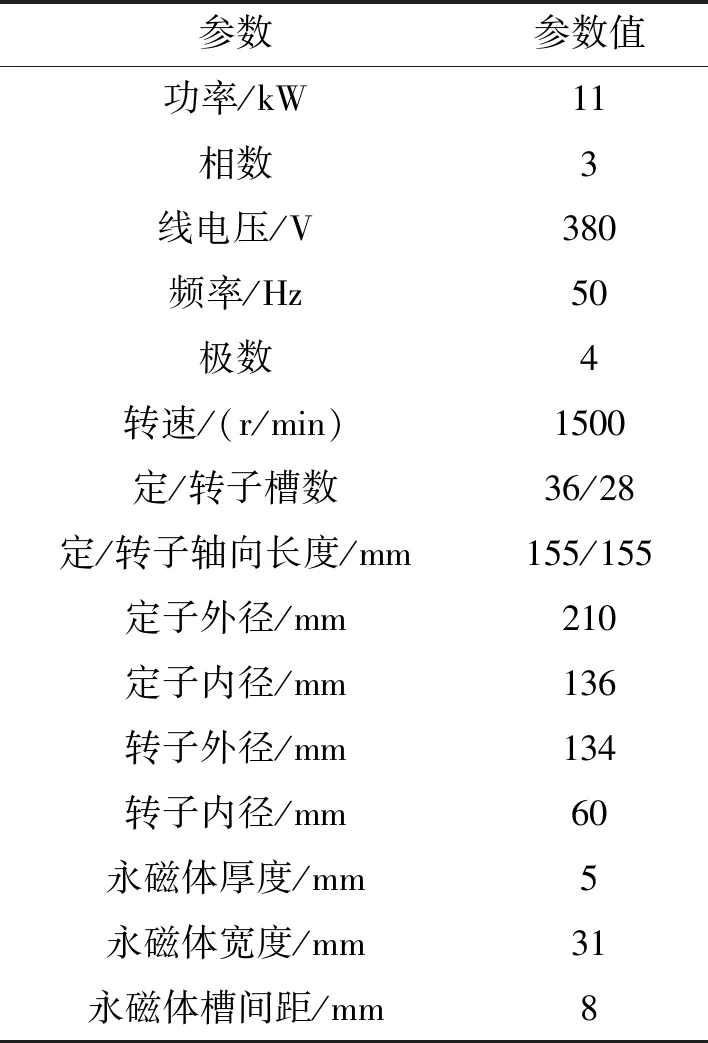

图2为所设计自起动永磁同步电机空载时的气隙磁密波形与频谱图,因为未采用不均匀气隙,气隙磁密整体近似平顶波,三次谐波幅值较高,这是内置式永磁同步电机的普遍特点。

图2 空载气隙磁密

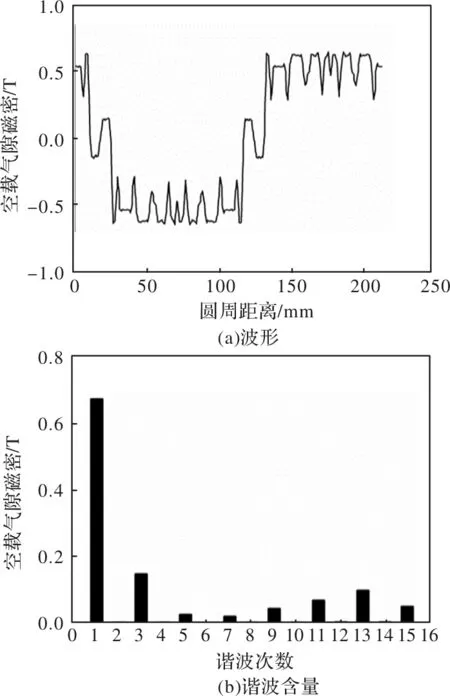

反电势的大小与波形是反映永磁同步电机性能的重要指标,对本文所设计电机进行空载发电仿真,所得相反电势波形和频谱如图3所示。相反电势基波为210V,符合设计预期;其三次谐波含量是空载气隙磁密三次谐波含量的直接反映,总体而言谐波畸变率较小。

图3 空载相反电势

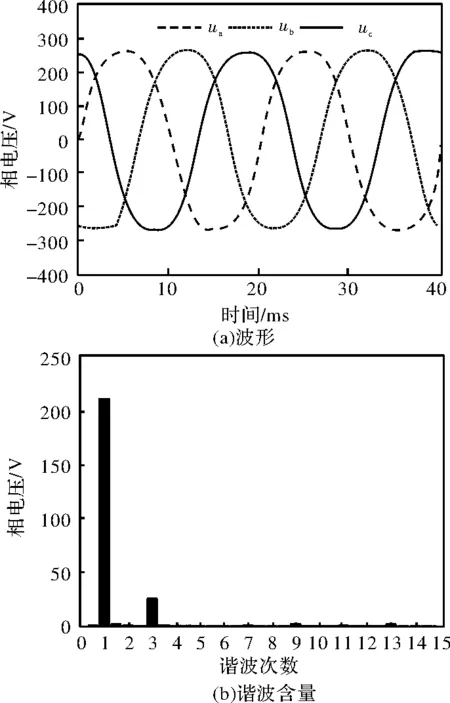

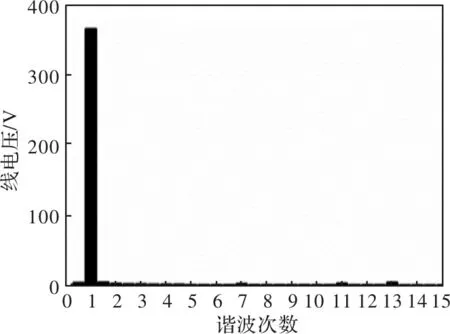

本文所设计电机绕组采用星形连接,可有效消除线反电势中的三次谐波含量,防止绕组中出现三次谐波环流,相应线反电势谐波含量如图4所示。

图4 空载线反电势谐波含量

3 “场—路—运动”耦合计算

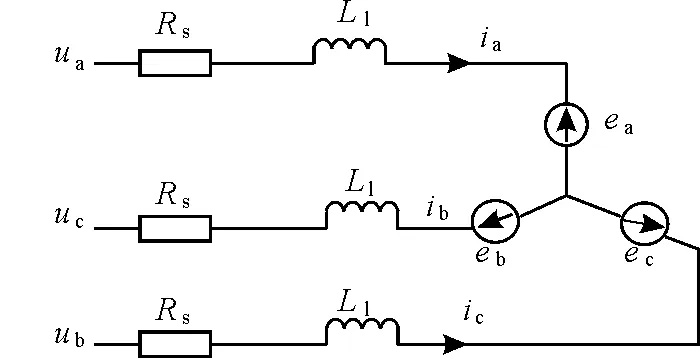

本文所设计的自起动永磁同步电机定子电路如图5所示。

图5 定子电路

图中,Rs为相电阻,Ll为端部漏感,e为各相绕组感应电势。

感应电势是实现“磁场—电路”耦合的关键,它既满足电路方程(3),又可由电机有限元模型中的场量表达式(4)表示,即:

(3)

(4)

式中,ψ为每相磁链,N为线圈匝数,Lef为电枢有效长度,p为极对数,Sb为线圈边截面积;n、Δe、A为有限元模型中单元的数量、面积、节点矢量磁位,A满足电磁场方程:

(5)

式中,Ω为电机电磁场求解域,Γ为永磁体与其它介质的交界面,υ为磁阻率,Jm为永磁体等效面电流密度,J为导体内电流密度。

电磁转矩是实现“磁场—运动”耦合的关键,它既满足运动方程(6),又可由电机有限元模型中的场量表达式(7)表示,即:

(6)

(7)

式中,J为转动惯量,Ω为角速度,TL为负载转矩,Lef为电枢有效长度,r为气隙内任意半径,r为气隙中任意半径;B为气隙磁密。

联立方程式(3)至式(7),采用加权余量法进行空间离散,采用差分代替微分进行时间离散,得到“场—路—运动”耦合非线性代数方程。通过设定求解时间步长,按照给定的外电压和负载转矩条件,在每一个时间步长内采用Newton-Raphson迭代法计算“场—路—运动”耦合方程,所得结果作为下一步计算的条件,如此不断向前计算,便可得到自起动永磁同步电机的从起动到稳定的整个过程[8-9]。

4 负载动稳态性能分析

负载状态下的起动性能和稳态转矩脉动是自起动永磁同步电机电机性能的重要反映,本文中电机额定转矩为70N·m,转子系统的转动惯量为0.08kg·m2。水泵实际工作情况中,转矩与转速的二次方成正比,在1500r/min的额定转速下达到额定转矩。

4.1 起动性能分析

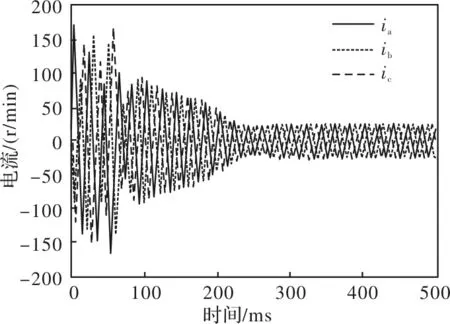

图6为起动过程中的电流曲线,在起动初期有较大的电流冲击,且三相电流不对称。电机进入同步运行状态后,电流降低且对称。通常一般的自起动永磁同步电机起动电流甚至达到稳态电流值的10倍以上,本文所设计电机最大起动电流约为稳态电流值的10倍,起动电流满足要求。

图6 起动电流

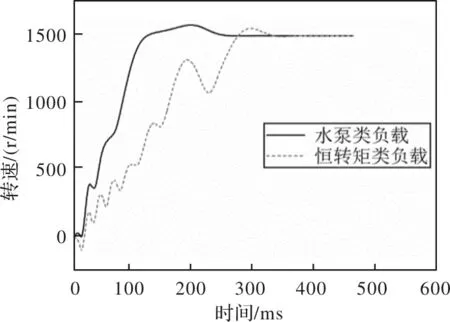

水泵转矩与转速的二次方成正比,在起动初始阶段负载转矩较小,这对起动是有利的,降低了对自起动永磁电机起动转矩的要求。为研究不同负载类型对起动过程的影响,本文对所设计电机带恒转矩负载时的起动过程也进行了计算,与带水泵类负载的转速曲线对比如图7所示。带水泵类负载时,转速在0.13s时即达到额定转速,随后有持续约0.1s的小幅上升,并在0.27s时回落至稳定。带恒转矩负载时,转速在0.29s时才达到额定转速,随后有持续约0.02s的小幅上升,并在0.34s时回落至稳定。

图7 不同负载类型时转速曲线

通过转速曲线可以对自起动永磁同步电机的起动过程进行分析。起动过程中,转速的多次跃升对应的是异步转矩对转子的加速过程,其间的转速跌落是脉动转矩作用的结果。转速达到1500r/min前的最后一次转速跃升对应牵入同步过程。转速达到1500r/min时转子合成转矩仍然为驱动性质,所以会有图7中转速达到额定转速后的小幅上升过程,转子达到同步转速时转子合成转矩越小,该小幅上升持续时间越长。恒转矩负载起动过程中,转速在初始阶段出现负值,这是由于初始阶段电流尚小,电磁转矩较小而负载转矩较大的原因。总体而言,本文所设计自起动永磁电机起动迅速,尤其带水泵类负载时比带同功率恒转矩负载起动快约0.2s。

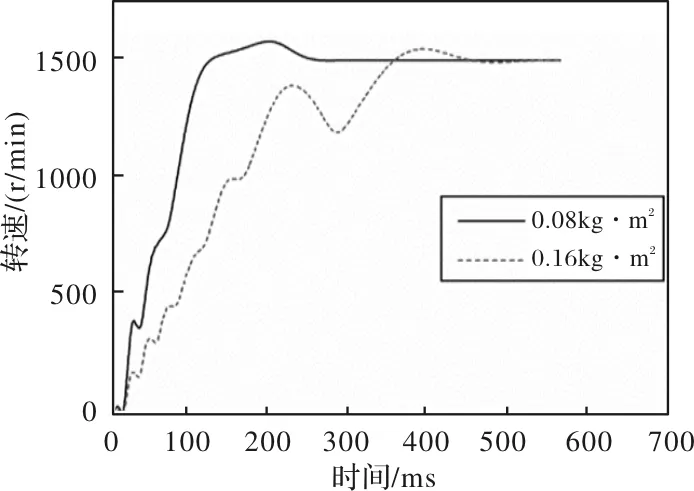

转子系统转动惯量对起动过程也有重要影响,本文在采用水泵类负载的前提下,对不同转子系统转动惯量下的起动性能进行了仿真。图8为转动惯量为0.08kg·m2和0.16kg·m2时的起动转速曲线,可见随着转动惯量的增加转速达到稳定的时间明显增加,转子系统转动惯量对起动过程影响重大。

图8 不同转动惯量下转速曲线

4.2 稳态转矩脉动分析

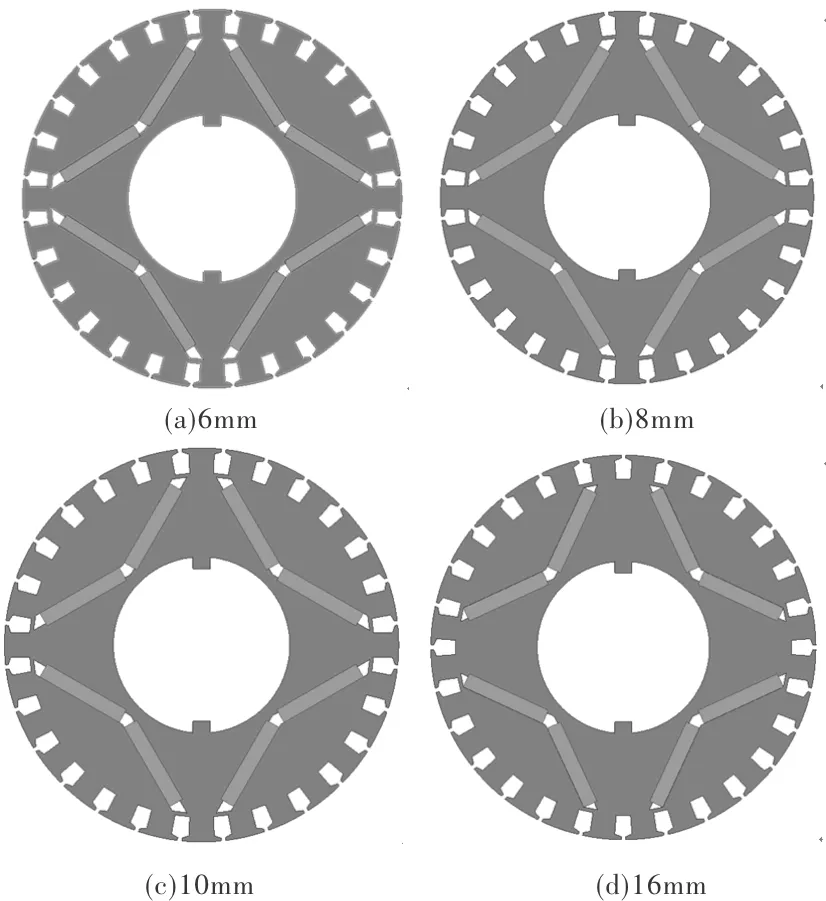

本文所设计电机通过永磁体槽与转子槽配合形成隔磁桥限制漏磁,在V型槽顶点和每极永磁体尺寸确定的情况下,可调整永磁体槽间距以改变极弧系数。本文对两类4种情况下的稳态转矩进行了计算,分析转子结构参数对稳态转矩脉动的影响,即:相邻永磁体槽跨两个转子槽(永磁体槽间距为6mm、8mm、10mm 3种情况),相邻永磁体槽跨3个转子槽(永磁体槽间距为16mm)。四种转子方案如图9所示,其他情况由于不能形成有效隔磁或受限于永磁体尺寸,不予考虑。

图9 不同永磁体槽间距转子

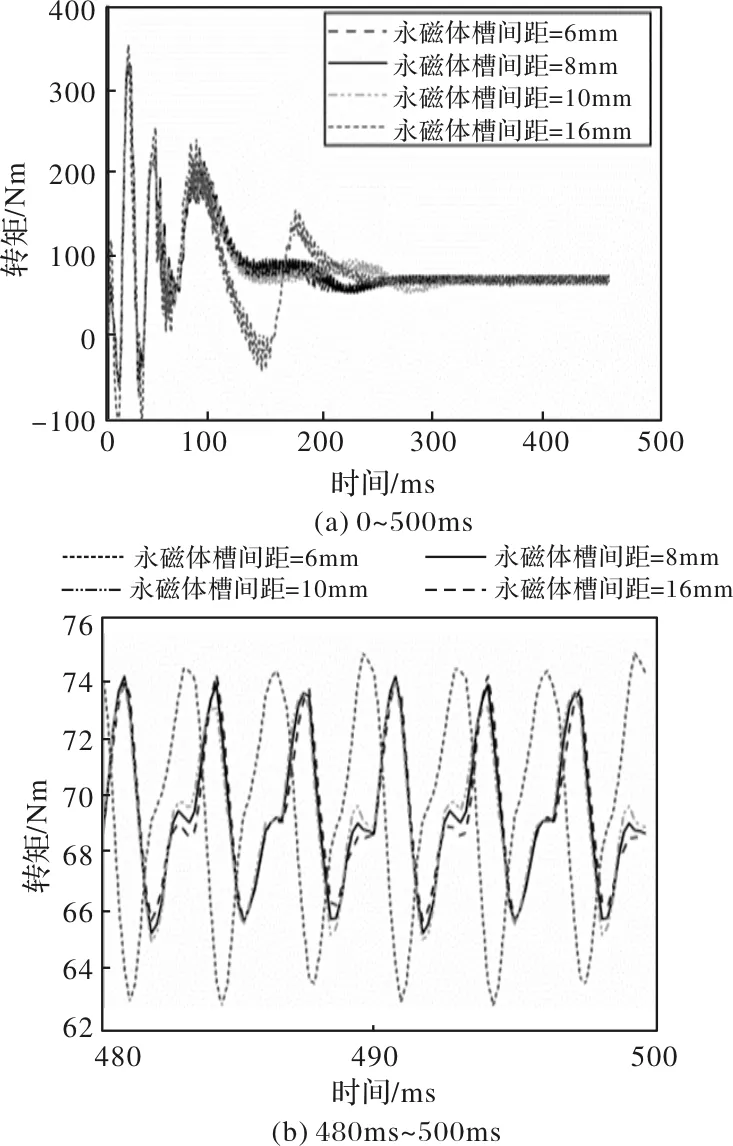

相应转矩曲线及其局部细节如图10所示,永磁体槽间距为6mm、8mm、10mm、16mm时对应的稳态转矩脉动率分别为13.1%、13.4%、13.7%、18.6%。

图10 不同永磁体槽间距时转矩曲线

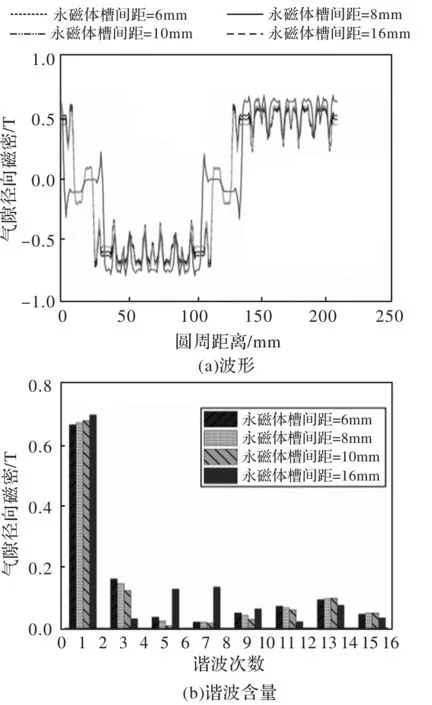

4种情况下的空载气隙磁密波形及其谐波含量如图11所示,可见,永磁体槽间距为6mm、8mm、10mm时,空载气隙磁密基波及各次谐波含量基本相当,而永磁体槽间距为16mm时,5、7次谐波明显高于前3种情况,致使其转矩脉动率更高。由此可见,合理的转子结构参数设计对异步起动永磁电机的稳态性能影响很大。

图11 不同永磁体槽间距时空载气隙磁密

由于三次谐波磁密并不会在星形连接绕组中产生三次谐波环流,在进行自起动永磁同步电机转子设计时尤其要注意减小空载气隙磁密5、7次谐波。就本文所设计电机而言,永磁体槽间距为6mm时转矩脉动最小,但与永磁体槽间距为8mm、10mm时差别较小,考虑转子强度,本文最终选择永磁体槽间距为8mm的方案,其稳态转矩脉动率为13.4%,符合设计预期。

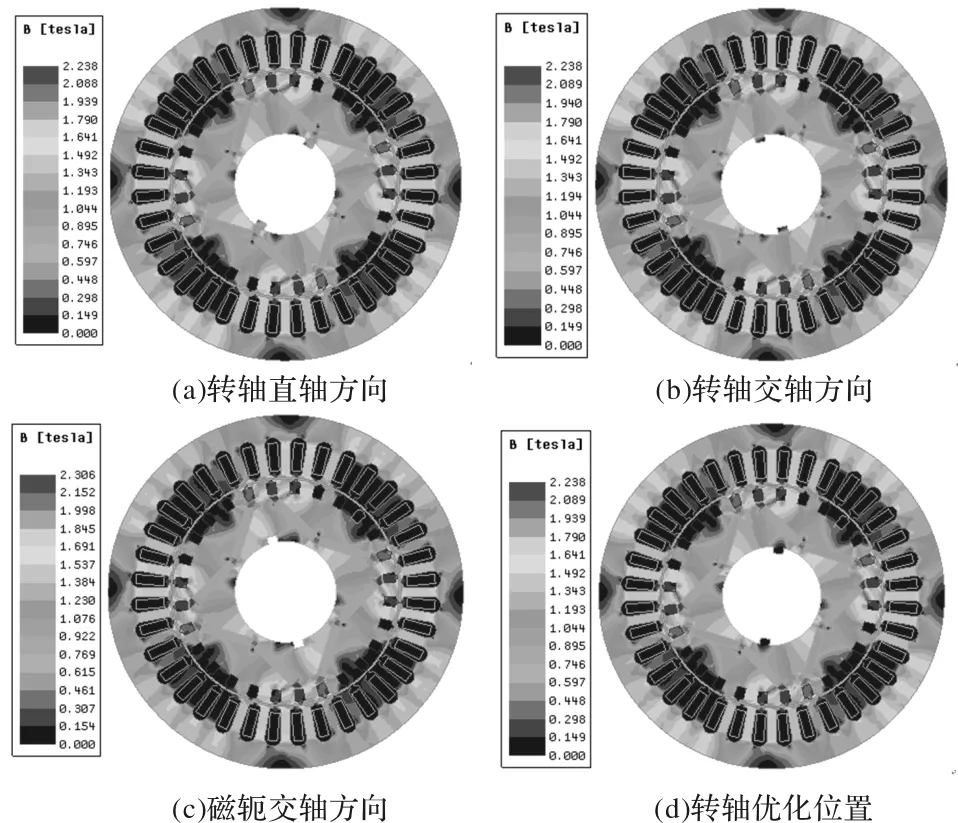

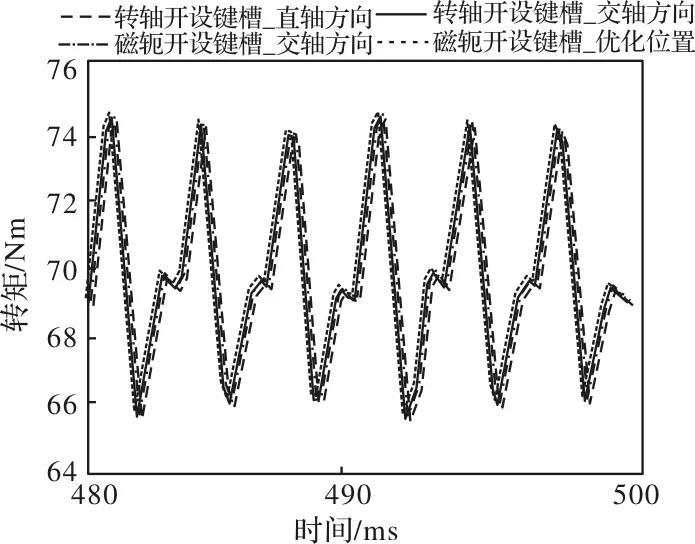

普通永磁电机的键槽通常开设在几乎没有磁力线通过的转子磁轭直轴方向,而舰用泵V型永磁体自起动动电机高功率密度的特点使其永磁体所处空间紧凑,转子磁轭直轴方向开设键槽往往强度不够。在实际的生产制造中,键槽方案是必须要面对的问题,本文对键槽开设在转轴直轴方向、转轴交轴方向、磁轭交轴方向、转轴优化位置(负载磁场计算中磁密最低处)四种方案的磁场分布和稳态转矩进行了研究,结果如图12和图13所示。

图12 不同键槽方案磁密分布

图13 不同键槽方案稳态转矩

从中可见,4种键槽方案中,除键槽开设在磁轭交轴方向会引起转子磁场的细微改变与稳态转矩脉动的小幅增加外,其余各方案磁场分布和稳态转矩脉动几乎相同。但从转子强度考虑,直轴键槽方案键槽连接部狭窄,在转轴交轴方向开设键槽更适合V型永磁体高功率密度自起动永磁同步电机。

5 结 论

本文结合舰用泵特点设计了具有自起动能力的永磁同步电机,并采用“场—路—运动”耦合时步有限元法对其动稳态性能进行了分析,得到以下结论:

(1)自起动永磁同步电机带水泵负载时比带恒转矩负载时起动性能更优。

(2)转子系统转动惯量越大,自起动永磁同步电机起动性能越差。

(3)为减小自起动永磁同步电机稳态转矩脉动,设计中应减小空载气隙磁密5、7次谐波。

(4)不同键槽方案对自起动永磁同步电机稳态转矩脉动影响较小,以在转轴交轴方向开设键槽最为适合。