永磁直流力矩电机转子绕组短路机理分析与研究

李玉涛,谢宗晟,曹 宽

(西安航天精密机电研究所,西安 710100)

0 引 言

由于航空航天领域的特殊性和器件工作环境的特殊性,高可靠性和轻型化是对航空航天器件最核心的要求。从体能比和质能比等综合指标上来看,永磁直流力矩电机(简称力矩电机)在航空航天设备上作为驱动单元具有突出的优势[1]。

永磁直流力矩电动机是一种特殊的伺服驱动元件,它可以长期工作在低速或堵转状态下,可以不经过齿轮减速器而直接与负载耦合连接,消除了齿轮减速器带来的齿隙误差,提高了伺服系统的耦合精度。此外它还具有响应速度快、转速和力矩波动小、能在很低的转速下平稳运行、机械特性和调节特性线性度好等诸多优点,因此在惯导平台[2]、导引头[3]、光电吊舱[4]等位置伺服系统和速度伺服系统中得到了广泛应用。

当前,对绕组短路已开展了一些研究,但更多在短路后的检测和诊断中[5-10],对短路机理及建模研究较少。在实际生产过程中,力矩电机转子短路现象时有发生,严重影响产品质量和交付进度,成为制约力矩电机生产的瓶颈问题。本文以力矩电机转子短路问题为切入点,以提高力矩电机转子合格率为目的,力求对力矩电机转子短路问题进行深入理论剖析,为进一步电机工艺协同设计提供了有力的理论依据。

1 力矩电机的结构和原理

1.1 力矩电机结构

永磁直流力矩电机的总体结构型式有分装式和组装式两种。分装式结构主要包括定子﹑转子和刷架组件三大组件,系统使用时将转子直接安装紧固在系统的轴上,由于没有轴承,因此节省了装配空间。而组装式结构除了分装式的三大组件外还有前、后端盖及轴承等零件,其结构与普通直流伺服电动机类似。

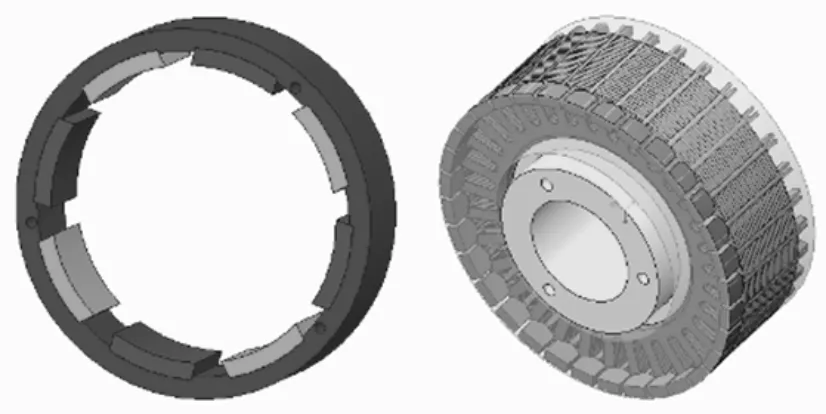

本文以一款8极33槽的永磁式直流力矩电机为例,电机定子和转子组件如图1所示。

图1 直流力矩电机定子、转子组件结构

1.2 力矩电机工作原理

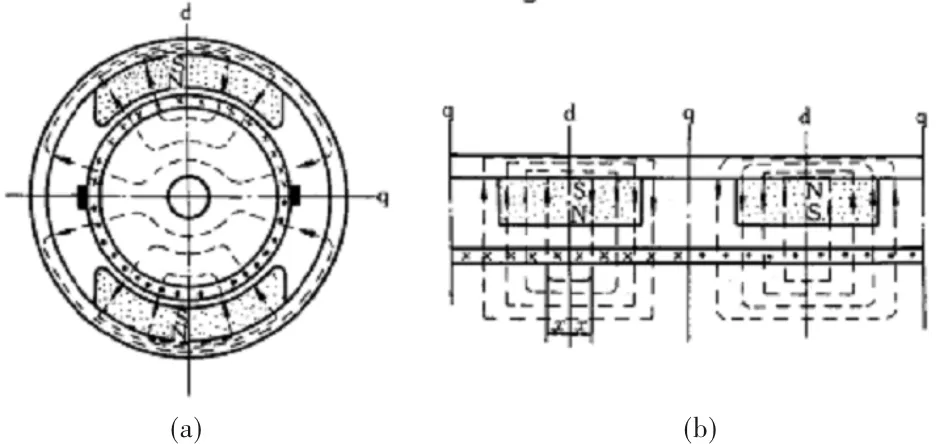

永磁直流力矩电机的理想化模型如图2所示。磁钢采用径向充磁结构,每对极磁路中有两个永磁体串联起来提供磁动势,由一个永磁体的截面积提供每极磁通。绕圈绕制在由高导磁材料叠压形成的转子铁芯上,当绕组通电后,绕组磁势与永磁磁势共同作用,使得定子铁心一侧出现增磁现象,另一侧出现去磁现象,转子便会开始偏转。当转子转动到适当位置,通过电刷实现绕组中电流方向切换,从而使转子继续向同一方向旋转。

图2 理想化永磁直流力矩电机模型

2 力矩电机转子绕组阻值异常现象

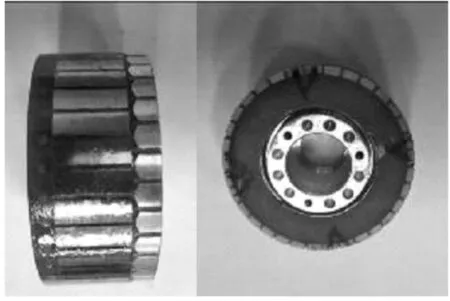

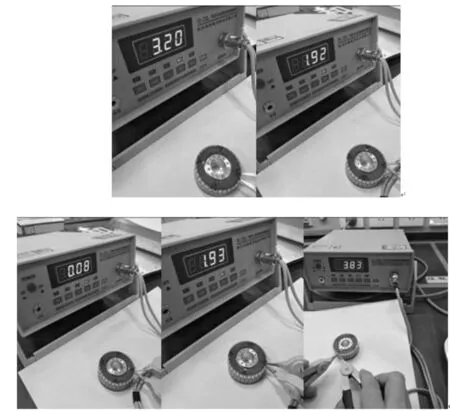

图3 某型永磁直流力矩电机18001#产品转子

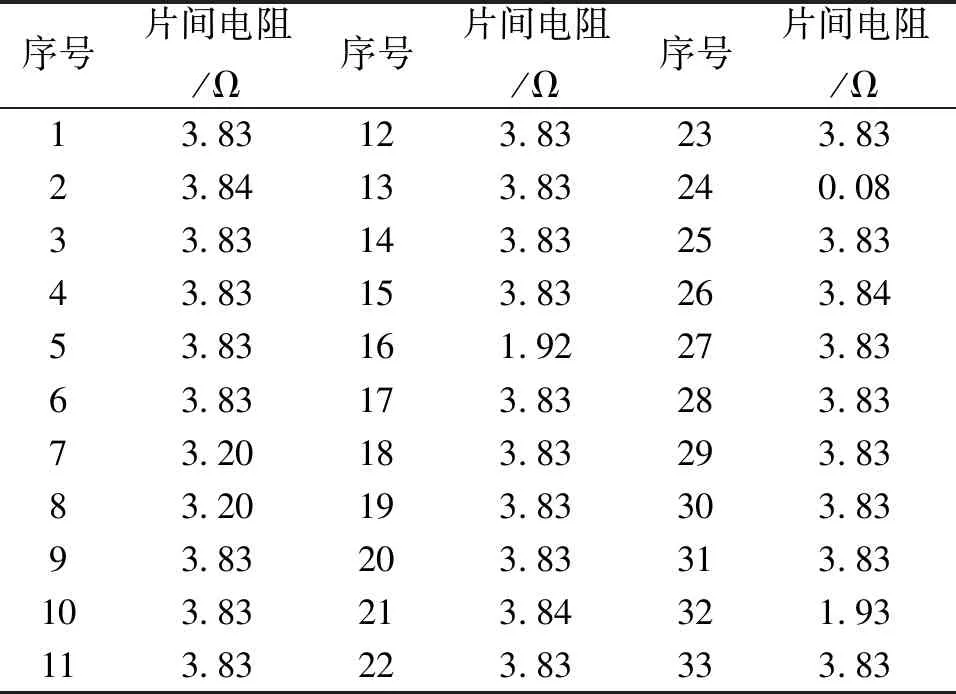

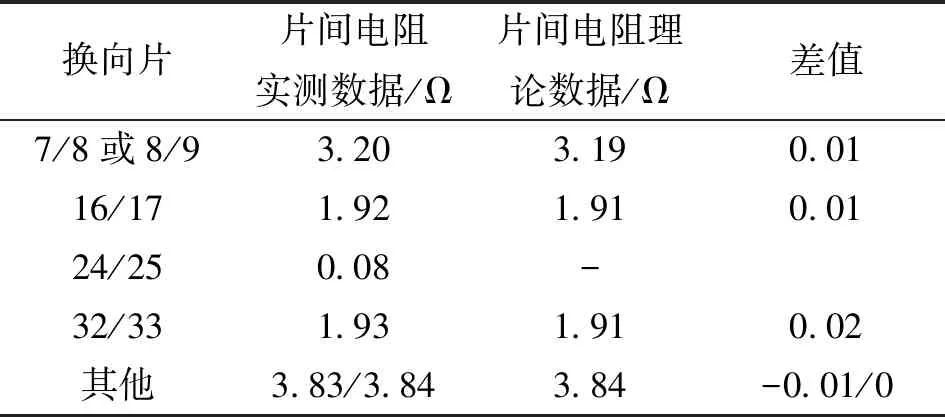

在某型永磁直流力矩电机研制过程中,其18001#产品的转子在测试过程中出现绕组电阻值异常现象,如图3所示。经过测试,以某一标记位置为起始,其33个线圈的片间电阻值如表1所示。

表1 转子片间电阻测试结果

测试过程如图4所示。

图4 转子电阻测试

3 力矩电机转子短路机理分析

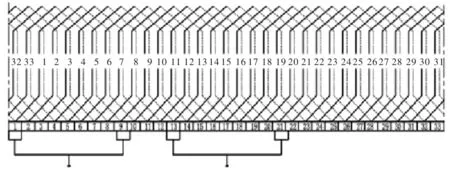

3.1 力矩电机转子波绕组简介

为消除因磁钢性能差异引起的磁场不对称性对电枢绕组电势产生的影响,保证各支路电势平衡,力矩电机的转子多采用波绕组形式。如图5所示,采用单波绕组可以使电枢绕组每条支路的元件数增多,电机的转速相应降低。此外,单波绕组在电刷电流密度允许的情况下可减少电刷的使用对数,降低电刷摩擦对输出转矩的影响,有利于减小电机的转矩波动。

图5 转子波绕组接线图

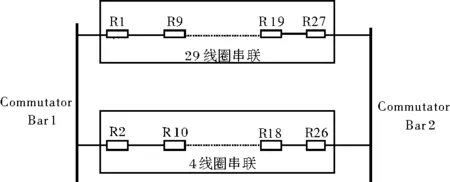

3.2 力矩电机转子绕组正常情况

在正常情况下,每个线圈绝缘良好,阻值相同,均为R0即1.115Ω,则任一片间电阻的等效电路均相同,以换向片1和换向片2(简称换向片1/2)为例,通过星形矢量图可得其等效电路图,如图6所示。

图6 片间电阻正常情况等效电路图

在正常情况下,根据串并联关系,可得片间电阻计算过程为

(1)

通过式(1)计算,可得片间电阻的正常值应为3.92Ω。

3.3 力矩电机转子短路情况

3.3.1 相邻线圈间短路情况

假设相邻线圈24和25之间发生短路,导致所测片间电阻的等效电路发生差异。通过星形矢量图可得线圈24和线圈25间串联有线圈25、线圈33和线圈8,由于线圈24和线圈25间短路,测得的片间电阻可以分为以下多种情况:

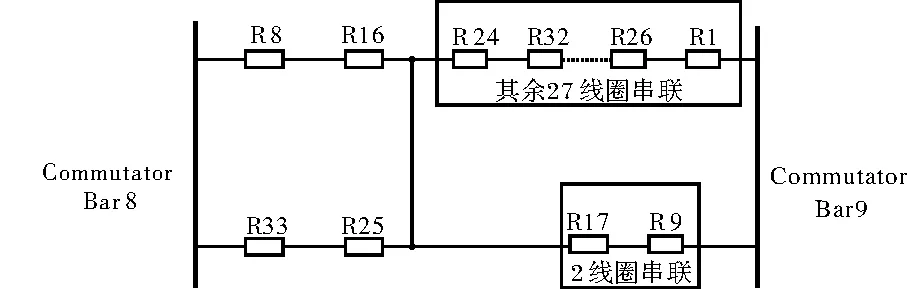

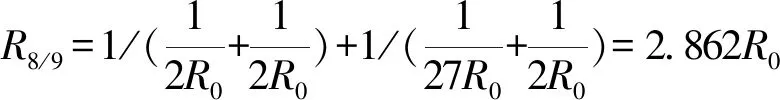

(1)换向片8/9间的电阻

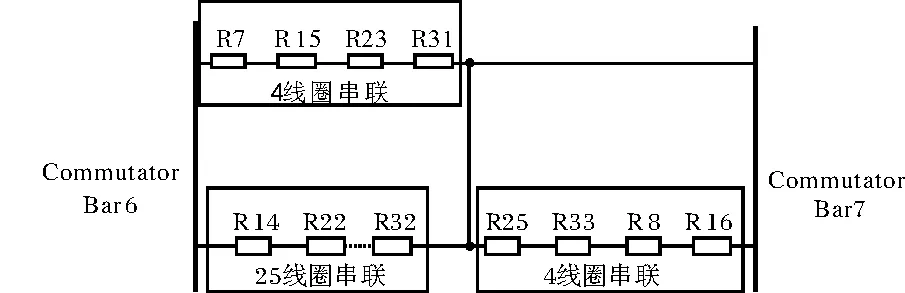

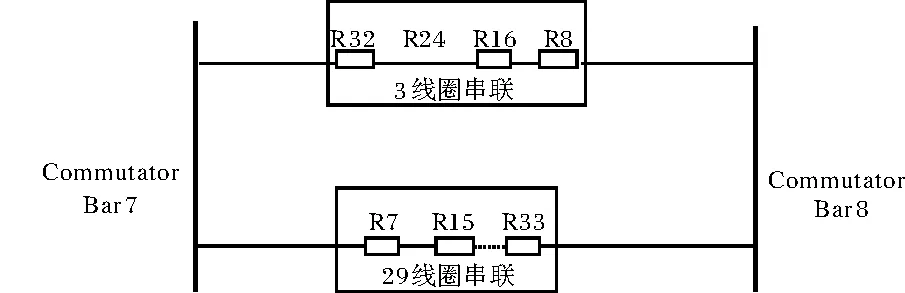

图7 片间电阻8/9的等效电路图

在相邻线圈间短路情况下,换向片8/9之间的片间电阻计算过程为

(2)

同理,换向片7/8之间的片间电阻也为2.862R0。

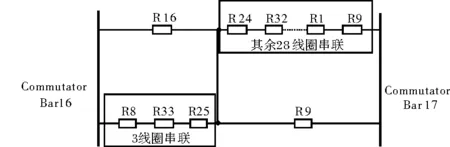

(2)换向片16/17间的电阻

图8 片间电阻16/17的等效电路图

在相邻线圈间短路情况下,换向片16/17之间的片间电阻计算过程为

(3)

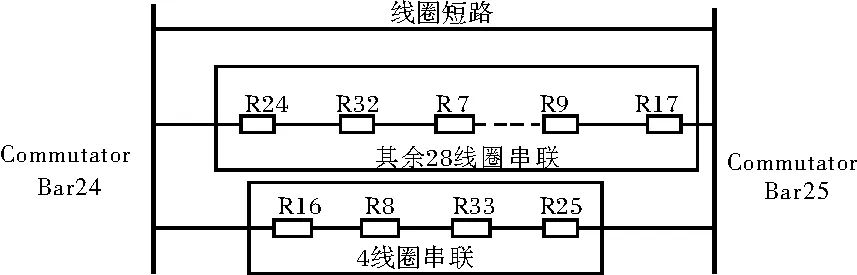

(3)换向片24/25间的电阻

图9 片间电阻24/25的等效电路图

在相邻线圈间短路情况下,换向片24/25之间的片间电阻可认为是短路电阻。

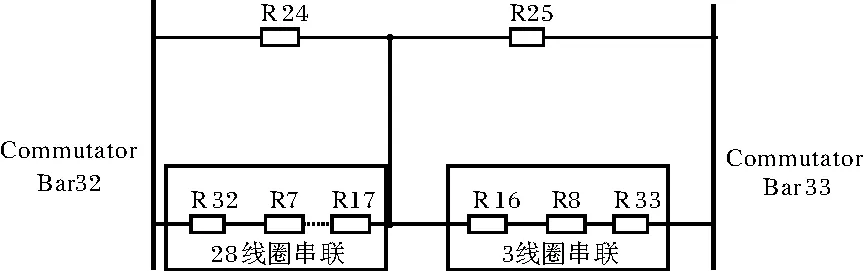

(4)换向片32/33间的电阻

图10 片间电阻32/33的等效电路图

在相邻线圈间短路情况下,换向片32/33之间的片间电阻计算过程为

(4)

(5)其他换向片X与换向片X+1间的电阻

图11 片间电阻X/X+1的等效电路图

在相邻线圈间短路情况下,以换向片6和换向片7之间的片间电阻计算过程为例,可得:

(5)

3.3.2 单个线圈内部短路情况

假设线圈24内部发生短路,导致所测片间电阻的等效电路发生差异。通过星形矢量图可得线圈24处于换向片7/8、换向片15/16、换向片23/24和换向片32/33之间。测得的片间电阻可以分为以下两种情况:

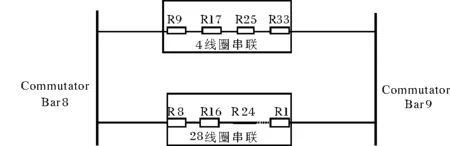

(1)换向片7/8、换向片15/16、换向片23/24和换向片32/33的电阻

图12 片间电阻7/8的等效电路图

在内部短路情况下,换向片7/8、换向片15/16、换向片23/24和换向片32/33之间的片间电阻计算过程为

(6)

(2)非换向片7/8、换向片15/16、换向片23/24和换向片32/33的电阻

图13 片间电阻8/9的等效电路图

在内部短路情况下,以换向片8和换向片9之间的片间电阻计算过程为例,可得非换向片7/8、换向片15/16、换向片23/24和换向片32/33之间的片间电阻计算过程为

(7)

4 力矩电机转子短路形成原因

4.1 力矩电机转子工艺过程

力矩电机转子由转子支架、转子铁心、漆包线绕组、换向片、环氧树脂胶、聚四氟乙烯薄膜等组装而成。转子绕组和铁心之间的绝缘层为聚四氟乙烯薄膜和环氧酚醛层压玻璃布板制成的绝缘端片(材料为酚醛玻璃布板)。

力矩电机转子的加工工艺流程较为复杂,工序多、流程长,涉及到总装、机加和热表三个不同的车间。转子铁心等零组件齐套后,主要的工序可以概括为4个阶段:下线、整形、灌胶、加工。具体流程为:槽绝缘-下线-插入换向片-绝缘处理-焊线-整形-灌胶-车-磨-铣-钳-精车-钳-车-涂漆。

4.2 力矩电机转子短路原因分析

由力矩电机转子短路机理分析,结合实测数据,可以得出转子短路主要是因为相邻线圈间短路而导致,如表2所示。转子短路片间电阻实测数据与理论数据间差异较小。差值产生的主要原因是实际每个线圈绕制后阻值均有略微差异引起的。

表2 转子线圈阻值测试结果

目前,转子加工过程中已有焊线后电阻测量、整形后电阻以及绝缘电阻测量、机加后电阻测量等多个检验点。根据车间测试数据可知,焊线后电阻测量、整形后电阻以及绝缘电阻测量均满足要求的情况下,仍然有机加后电阻测量出现短路的情况。

进一步分析可知,转子整形后又经过灌胶和车磨等机加工序。其中,灌胶工序中,线圈受热,由于整形挤压而引起的线圈漆包线绝缘膜破损可能导致短路;机加工序中,转子端部车削加工时,线圈受到挤压力,漆包线绝缘膜破损也可能导致短路。

5 工艺保障方案以及需要进一步研究的工作

5.1 工艺保障方案

针对短路原因,现提出如下工艺保障方案:

(1)合理设计整形工装,在保证整形效果的前提下尽量降低整形应力。

(2)进行焊线端焊线保护,防止焊线端焊点断路或短路。

(3)整形后,加严电阻检测,由局部测量改为整周电阻测量。

(4)灌胶前,增加电阻检测,在灌胶前筛选出不合格产品。

5.2 需要进一步研究的工作

(1)针对改进措施开展试验验证工作,进行数据整理和分析。

(2)目前仅针对单线圈短路进行分析,仍需要对多线圈短路快速判别进行理论研究。

6 结 语

通过对永磁直流力矩电机转子短路进行机理分析,推导出线圈间短路和线圈内短路不同情况下的阻值差异。针对力矩电机转子加工过程,分析转子短路形成原因,在此基础上,提出针对性的改进措施。

通过对永磁直流力矩电机转子短路问题分析,加深了对力矩电机转子的认识,针对可能的缺陷因素并结合产品工艺过程,提出工艺保障措施以大幅度减少现阶段力矩电机的短路问题。本文的研究工作奠定了该电机的工艺协同设计相关理论基础,为下一步电机的设计优化提供了有力支持。