自立袋番茄沙司涨袋的微生物分离鉴定和工艺流程探讨

李康

摘 要:从实际生产的角度出发,分析了自立袋番茄沙司涨袋的原因,验证了微生物的优势菌群和改进生产工艺流程,以达到稳定生产和保障产品质量的目的。

关键词:番茄沙司;生理生化试验;优势菌群;优化措施

文章编号:1004-7026(2019)19-0111-02 中国图书分类号:TS201.3;TS264 文献标志码:A

1 研究背景

番茄沙司,是一种以番茄为主要原料,以其他调味料辅助制成的酱料,一般作为制作肉食和蔬菜的酱料。番茄沙司中富含多种营养物质和矿物质元素,在生产过程中容易出现涨袋的问题[1]。从涨袋的自立袋番茄沙司中分离出了芽孢杆菌和酵母菌等优势菌群,针对生产中可能存在的优势菌群,从原辅料的保存和处理、杀菌参数、生产流程管控等方面改进,确定了一种自立袋沙司最佳的生产工艺流程及相关参数,从而达到稳定产品质量目的。

2 微生物的种类鉴定和纯化

2.1 材料与方法

选取正常的自立袋番茄沙司样袋A1和A2,两袋涨袋的自立袋番茄沙司分别编号B1和B2。A1和A2样品酱体色泽鲜红、气味正常;涨袋沙司的特征为:外观膨胀;内容物的总酸增加。可以初步判断引起沙司产品涨袋的微生物具备产气能力,能够利用番茄沙司中的还原糖类物质转化成CO2等气体,使产品酸度增加。

该微生物能够耐一定高温,自立袋番茄沙司产品常压杀菌温度、时间为85 ℃、20 min,但还是有部分微生物存活导致涨袋。由此可以看出,引起番茄沙司产品涨袋的微生物具备耐高温、产气等特征。

2.2 培养基

2.2.1 需氧培养基

牛肉蛋白胨培养基、生孢培养基、明胶(Gelatin)液化培养基、淀粉水解试验培养基、吲哚培养基、V-P试验培养基、乳酸马铃薯培养液[2]。

2.2.2 试验试剂

无菌水,1 mol/L NaOH、1 mol/L HCL、草酸铵结晶紫染色液、卢戈氏碘液、95%乙醇、复红液、5%孔雀绿、沙黄、乙醚、吲哚试剂、40%NaOH、肌酸。

2.2.3 试验器材

电子天平(1台),洗耳球(1个),接种勾和环(1个),1 mL吸管(7个),玻璃涂棒(1个),平皿(12个),250 mL带玻璃珠三角瓶(1个),双层纱布(1个),试管(7个),标签纸(1个),恒温箱,显微镜(4个),分光光度计。

2.3 OD值的测定

OD值的测定是基于比浊法。细胞悬浮液的浑浊度通常采用光波长为600~700 nm的分光光度计测定。虽然试验中所用番茄沙司液含有非细胞固体,但酱液是对番茄沙司进行1×10-2倍稀释后采用的,其中含有的非细胞固体并不多,经反复试验证明,该法适用于本试验。

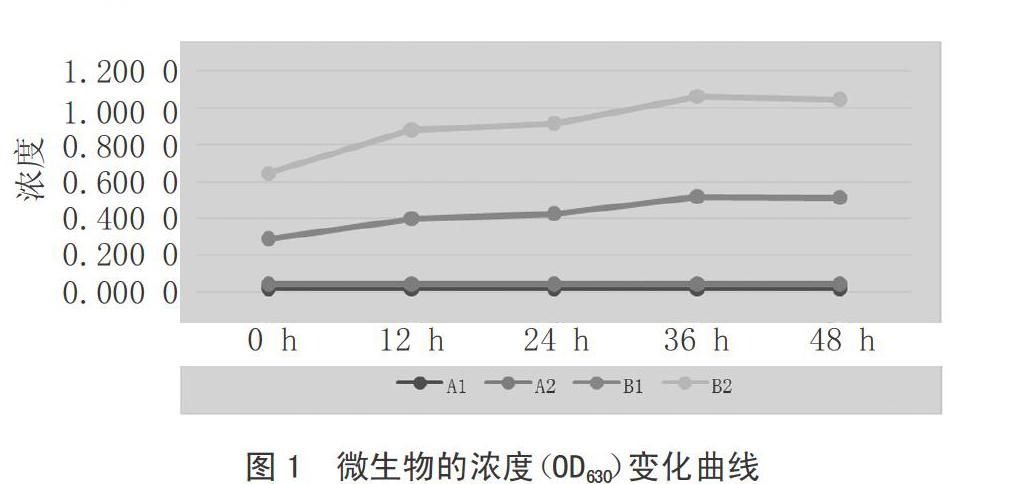

A1、A2、B1、B2样品在1×10-2倍稀释条件下,在37 ℃培养0~48 h,微生物的浓度(OD630)变化曲线。

从图1可以看出,A1、A2、B1、B2样品在1×10-2倍稀释条件下,在37 ℃培养0~48 h,A1、A2微生物的浓度(OD630)变化曲线不大,B1、B2微生物的浓度(OD630)变化曲线较大,证明了样品B1、B2中存在大量的微生物生长。

2.4 生理生化试验

(1)平板菌落形态:菌落为扁平、边缘不整齐、白色、表面粗糙、有皱褶。

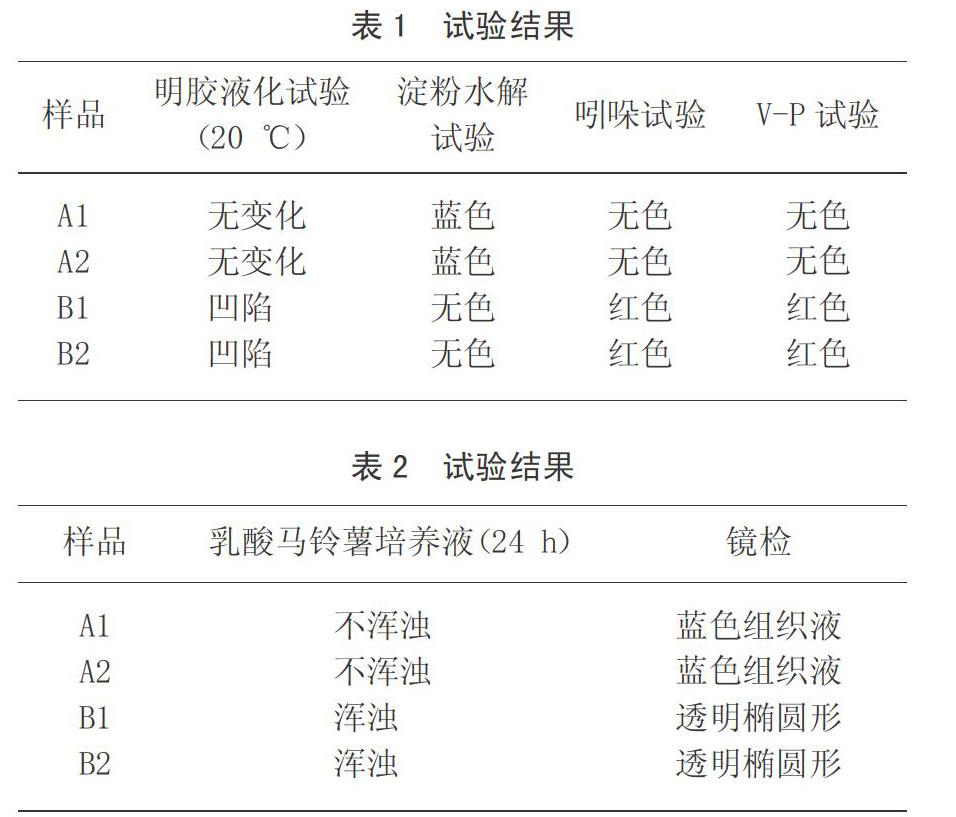

(2)经过明胶(Gelatin)液化培养基、淀粉水解试验培养基、吲哚培养基、V-P试验培养基试验,试验反应见表1。

通过试验发现,从涨袋的沙司产品中分离出的微生物可利用蛋白质、多种糖及淀粉分解色氨酸形成吲哚。代表种是枯草芽孢杆菌(Bacillus subtilis)、纳豆芽孢杆菌、地衣芽孢杆菌、腊状芽孢杆菌等。

乳酸马铃薯培养液反应见表2。

从镜检可以明显看出是酵母菌的形态,并根据菌体是否染色来区分酵母菌的死活细胞,因活细胞可使美兰染液还原,故菌体不着色。样袋B中涨袋的番茄沙司中存在大量酵母菌,在培养24 h后使乳酸马铃薯培养液浑浊。

2.5 结果与分析

通过试验分离出芽孢杆菌和酵母菌等常见的微生物菌群,说明生产环境、设备或者所用的原辅料可能受到污染;从试验的数据可以看出引起自立袋沙司涨袋显著变化的时间是发生在培养12~24 h。沙司产品的pH值在3.8左右,一般情况下,芽孢杆菌没有极强的耐酸能力是无法存活的,说明可能是杀菌釜杀菌不彻底,自立袋沙司之间热交换不充分。

酵母菌具有耐酸、耐高渗透压的特性,因此引起酸性的番茄沙司食品變质。可能由于自立袋封口不严,或者在生产前自立袋储存的环境较差导致空的自立袋受酵母菌污染而涨袋,主要存在的酵母菌可能是球拟酵母菌、假丝酵母菌、啤酒酵母菌属等[3]。

3 工艺流程优化措施

自立袋番茄沙司工艺流程如下:香辛料在夹层锅中煮浸提液,开水煮30 min—调配锅中添加其他辅料—调配均匀—前杀菌预热—70 ℃灌装—旋盖—摆放杀菌篮—杀菌釜杀菌(95 ℃,20 min)—冷却—包装[4]。针对以上优势的乳酸杆菌和酵母菌群,计划从以下几个方面进行改进。

3.1 原辅料方面

包装物料自立袋和辅料要保存在通风干燥的库房,库房称取物料严格遵守“先进先出”原则;按配方将称量好姜粉、辣椒粉、黑胡椒和丁香同食盐一起置于夹层锅中,加入100 L水,开蒸汽加热煮沸30 min,这样做的目的是为了彻底杀死辅料中的微生物[5-6]。

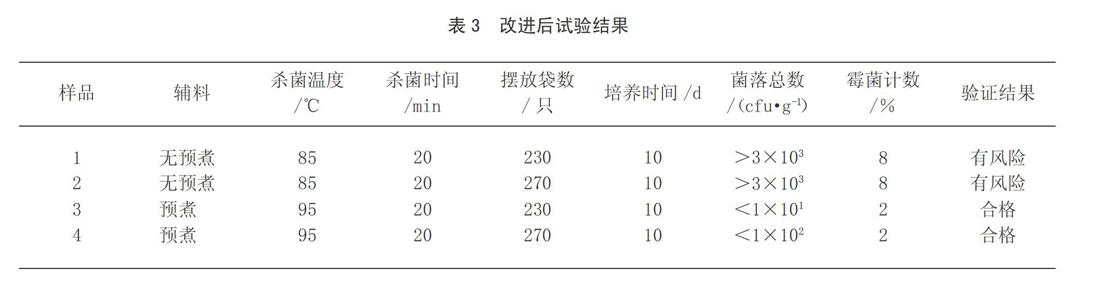

3.2 杀菌釜中产品密度和温度试验

由于杀菌釜存在热力分布不均匀的问题,可适当通过调整杀菌篮中沙司产品的摆放密度,来达到传热均匀的目的;杀菌釜中的杀菌篮一共可以摆放4层,杀菌篮尺寸为1.1 m×1.1 m,摆放产品280袋左右,分别进行每层230袋、270袋试验;同时提高杀菌温度,由85 ℃提升至95 ℃进行试验。改进后的结果见表3。

通过试验发现,引起自立番茄沙司袋涨袋的微生物主要为芽孢杆菌和酵母菌等优势菌群,通过增加沙司辅料预煮环节、杀菌釜设定杀菌温度由85 ℃升高至95 ℃、杀菌时长20 min,杀菌篮每层摆230只自立袋以利于传热,保持生产环境和设备洁净,可有效避免自立袋沙司涨袋的风险,此方法已经投入实际生产[7-8]。