300吨短管端部加厚设备研究

(河北省地矿局第一地质大队,河北 邯郸 056001)

1 短管端部加厚设备国内外现状和发展趋势

国外的管端端部加厚设备主要适用于石油钻杆,不适合短管的端部加厚。且重量普遍较重,同轴度差,价格昂贵。国内在管端加厚工艺和管端加厚设备的研究较少,目前专业生产制造管端加厚设备的厂家较少,大多厂家采用四柱压力机结构加顶锻的结构方式,也没有解决同心度不好的问题,且体积较大,价格也很高,对短管管端加厚也有不足之处。

2 短管端部加厚设备市场需求前景广阔

(1)煤钻杆加工需要短管管端加厚设备,本单位已具备生产YDG200型、YDG300型、YDG600型端部加厚设备的能力,但设备仅适用于长度在3米以上钻杆的管端加厚,随着业务的不断拓展,1~2m的钻杆在市场上有很大的需求,尤其是煤矿用圆钻杆、三棱钻杆大都在2m以下且大部分采用端部加厚加摩擦焊接技术,根据市场需求经市场调研认为镦锻力为300吨的短管端部加厚设备市场需求前景广阔。

(2)二氧化碳致裂储液管加工需要短管加厚设备,二氧化碳储液管大部分规格长度小于2m,用现有端部加厚设备加工非常困难。

随着二氧化碳致裂技术应用领域的不断拓展,二氧化碳致裂器产品市场需求量大幅增加,我队自2016年年底积极开发二氧化碳致裂器产品,取得了较好经济效益和社会效益。储液管是其中的关键部件,储液管选用高强度合金结构钢管材,分为51、95、108、114、127、133等几种规格,根据规格不同长度一般为900~2000mm,储液管两端需进行加厚处理来安装发热装置和定压片,并保证螺纹连接处有足够的强度。普通钻杆加厚设备由于夹持部位长无法对其进行端部加厚,200吨的镦锻力也不能满足大直径储液管(108以上规格)端部加厚要求,市场上也没有储液管专用的短管端部加厚设备,为满足市场需求,急需开发一种镦锻力300吨的短管端部加厚设备。

3 300吨短管端部加厚设备技术方案

经过多次的探讨确定此设备技术方案为:在原有的YDG300液压镦管机的基础上进行改造。改造的关键问题是如何实现小于两米的短管的夹持,且保证钻杆加厚部位与钻杆体的同心度较高。为了实现目标,此设备在夹紧方式上进行大胆创新,将模具夹具合二为一,模具油缸与夹紧油缸在径向位置上重合,零件数量大幅减少,延续锥面径向自定心夹紧方式,极大地节省了夹紧空间,满足了300吨短管端部加厚设备设计需求。具体方案如下:

3.1 300吨短管端部加厚设备技术指标如下

镦锻缸:Φ420×Φ240—550

最大镦锻力:3000kN

夹紧缸:Φ500×Φ420×Φ340—110

最大通径:135mm

最大系统压力:31.5MPa

最大工作压力:26MPa

液压泵电机 型号:Y250M-4

功率:55kW

转速:1480r/min

液压柱塞泵型号: HY140Y-RP

3.2 300吨短管端部加厚设备采用设计方案

(1)液压系统采用两台高压柱塞泵合流,以保证足够的镦锻力和合理的镦锻速度,采用二通插装阀组为液压控制单元,实现差动夹紧、差动顶锻、后退、松开、前进待命的动作步骤,完成一个工作循环。

(2)主机采用四柱轴向预紧方案,可保证顶锻油缸与夹紧油缸的同轴度,在原有设备的基础上进行了以下几个方面的改造和优化。

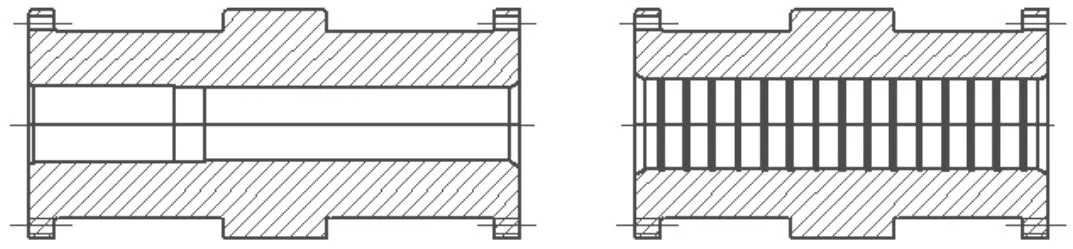

①原有设备镦锻和夹紧由两个油缸控制且模具与夹具是相互独立的(如图1)。这种结构使主机的轴向尺寸比较长,相应地要求镦锻的钻杆要有足够的长度,才能够被夹紧。为了解决压缩主机轴向长度这一问题,将此结构改造为镦锻和夹紧由一个油缸来控制。我们首先提出把模具与夹具合二为一的想法,通过把镦锻油缸与夹紧油缸由以前的轴向上的两个独立部件合二为一成为一个油缸(如图2),这样就很好地达到了使主机轴向尺寸缩小的目的,也就达到了镦锻短管的基本要求。改造后轴向尺寸缩短1米,由改造前最短镦锻长度2米缩小到1米左右。

图1 模套和夹具套

②同时,对原有设备的模具体的结构也进行了改进,原有设备模具体由四半组成,四半间是通过植入的弹簧使四块紧紧的贴在活塞杆的内锥面上,改为四半通过T形块挂在活塞杆的内锥面上的梯形槽内,以达到与活塞杆的联接实现模具的开合。这样的改进使得装配变的简便,原有结构安装困难并且有一定的危险性,再有弹簧是易损件,用一段时间后需要拆换,费时费力。而改进后的结构牢固可靠,装配简单,不需要经常拆卸,省时省力。

③主机的四轴向预紧方案是通过拉杆把四个支座串在一起,再通过两端的螺母把所有零件装配在一起并施加一定的预紧力。这次的设计引入了超级螺栓多顶推预紧器的原理使用了超级螺母取代一端的六角螺母。在装配时先将一端的螺母与拉杆装配好后再将超级螺母的硬质垫圈和螺母主体手动安装到拉杆上,通过拧紧环绕在螺母主体一圈的顶推螺钉,产生强大的顶推力(轴向)。

这个顶推力直接作用在硬质垫圈上。多个顶推螺钉的(轴向)顶推力和拉杆的反向作用力一起在支座上产生了一个强大的预紧力,使所有零件紧固的联接在一起。顶推螺钉摩擦直径小,因此,可以用相对小的扭矩来实现高的顶推力。这种结构只需手动工具即可安装和拆卸任何尺寸的预紧器。安全、准确、经济。采用锥面增力径向夹紧自定心夹紧机构。电气控制采用PLC柔性可调编程方案,便于不同规格管端加厚参数设置。冷却系统由喷淋冷却升级为喷雾冷却,可大幅提高模具的使用寿命。

4 结语

此次研制的300吨短管加厚设备在原来YDG300液压镦管机的基础上进行了改造和改进,传承YDG300的结构紧凑布局合理,顶锻速度快,同心度高,价格低廉,操作方便的优点。在主机的结构上进行了改造,使轴向尺寸大大缩减满足了短管端部加厚的需要,同时又对部分其他结构进行了优化,使设备的装配和使用性能有了进一步的提高,而且体积小、性价比高,达到了预期的设计效果。