新型非常规天然气直接催化转化制芳烃催化剂的研究

刘志开 ,曹 辉 ,王天云 ,韩国栋 ,刘 意 ,张 燚

[1.北京化工大学有机无机复合材料国家重点实验室,北京100029;2.中海油炼油化工科学研究院(北京)有限公司]

随着中国现代化建设进程的不断加快,带来的环境污染问题日益严重。为从根本上解决环境问题,国家积极推进清洁能源的发展,如天然气、太阳能、风能等,逐步取代煤炭、石油等在能源消费结构中的比重,将能源消费结构转型为低碳化清洁能源方向。但是,近年来中国常规天然气供应逐渐紧张,北方地区尤为严重,在此情况下增加供应刻不容缓。中国常规天然气勘探开采、天然气进口终端建设、储气设施建设等,都需要长时间的投入,无法在短时间内尽快见效增加供应。在此情况下,以页岩气、煤层气和煤制气为主的非常规天然气成为中国天然气开发的突破口。而中国已探明的页岩气可开采总量[1]为(2.51~3.12)×1014m3,储量丰富,如果将其利用,不仅可以更加有效地缓解天然气供应危机,还可以带来更高的经济价值。

甲烷直接转化中,传统有氧转化由于存在过度氧化的问题,导致目标产物选择性较低,而无氧脱氢芳构化反应由于其非常高的目标产物选择性、原子利用率以及工业附加值一直受到广泛关注。

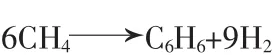

自1993年[2]以来,科研人员已经广泛研究了在钼负载催化剂上生产苯的甲烷无氧芳构化。该工作显示出对芳烃形成的高选择性:

热力学计算表明,在973 K时,甲烷无氧芳构化反应的转化率能达到约14%[3]。在甲烷无氧芳构化(MDA)催化剂的开发中,金属/分子筛体系由于其结构和酸性位点而引起很多关注,以用于双功能体系的催化性能。为实现高的甲烷转化率和产物选择性,科研人员应用各种方法改性载体,有人提出在沸石催化剂上加载Mo和其他助剂金属[4-12]。

研究表明,Mo物种的落位与HZSM-5的酸强度有直接的关系[13],浸渍法是Mo基催化剂最有效的制备方法,Mo物种在焙烧过程中迁移到分子筛孔道中[14],与分子筛B酸中心相互作用而降低催化剂的酸性,Mo负载量是影响进入分子筛孔道内Mo数量的重要因素之一[15]。Mo物种中的活性组分为Mo2C,其是在甲烷无氧芳构化反应的碳化期间生成的,反应式[16]:

甲烷无氧芳构化反应主要分为两个部分,首先是CH4在金属活性组分Mo2C的作用下裂解活化生成碳氢物种C2Hx,然后C2Hx在分子筛酸中心的作用下聚合环化生成芳烃[17]。该反应存在的主要问题是催化剂容易积碳失活,主要原因是反应过程中B酸中心覆盖的稠环芳烃型积碳,稠环芳烃型积碳是反应的中间产物C2Hx和苯的过度芳构化形成的[18-19]。受到“多步无中间产物”概念的启发,可以尝试通过多步反应将不稳定的C2Hx和苯转化为稳定的物质,抑制积碳反应的发生;而产物的及时消耗有利于反应向正向进行,提高甲烷的转化率。

笔者通过引进烷基化试剂来取代苯环上的氢原子,生成性质较稳定的芳烃衍生物甲苯、二甲苯等,这些性质稳定的芳烃不易在B酸中心进一步聚合,因此可以考虑将烷基化反应与MDA反应耦合,从而抑制积碳的生成[20]。引入的烷基化试剂考虑使用甲醇,因为研究表明[21],Mo改性的 HZSM-5催化剂在甲醇和苯的烷基化反应中表现不俗,引入烷基化反应后不需改变催化剂,且两个反应条件可以在一定范围内协调;加入甲醇后反应产物的种类没有发生变化,并未增加产物分析和分离的难度,产物的分布可能发生变化,偏向于生成价值更高的甲苯和二甲苯等;另外,MDA反应过程中吸热,而烷基化反应为放热反应,两个反应在一定程度上能够实现热量的耦合。因此可以尝试在Mo/HZSM-5催化剂上直接进行甲烷和甲醇共进料的反应。

此外,有研究发现通过添加助剂的方法改性分子筛对催化反应具有良好的促进效果。为提高Mo/分子筛催化剂的甲烷无氧脱氢芳构化的催化效率,学者们已经考察了多种金属助剂的作用,Fe[22]、Co[23]、Ni、Cu[24]、Zn[13]、Ag、In 被证明展现出了积极的性能。它们的作用是可以提升催化反应的转化率、芳烃的选择性和催化剂的稳定性。而针对本研究所采用的耦合反应,Pt、Ni、P、B、Na、Mg 被证明针对芳烃甲醇烷基化反应具有积极的作用。它们的加入可以提高HZSM-5催化体系的活性,使得HZSM-5分子筛载体中的L酸中心和B酸中心分布更为均匀,起到提升烷基化反应转化率和稳定性的作用。

1 实验部分

1.1 原料、试剂及设备

原料和试剂:四水合钼酸铵;六水合硝酸镁;HZSM-5分子筛(SiO2与Al2O3物质的量比为38);超纯水;石英棉(1~3 μm);甲醇;原料气(90%CH4/10%N2,以体积分数计)。

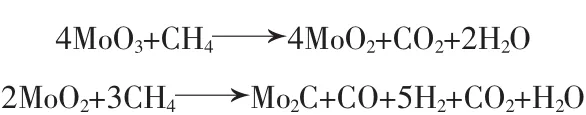

设备:活性评价装置(见图1),天津津大莱博科技有限公司;SY-9303B型质量流量计;石英反应管(内径为10 mm);HJ-4A磁力加热搅拌器;SX2-4-10马弗炉;DH-201干燥箱。

1.2 催化剂制备

改性分子筛催化剂由浸渍法得到。目标催化剂含有两种元素(主要活性金属为Mo,助剂为Mg),采用一步浸渍法进行制备。称取一定质量的(NH4)6Mo7O24·4H2O 和 Mg(NO3)2·6H2O 于烧杯中,加入10 g H2O搅拌溶解,加入5 g HZSM-5分子筛。将物料放入60℃环境中搅拌2 h,将蒸干的溶液放入120℃烘箱中干燥10 h,将干燥的固体放入400℃马弗炉中焙烧6 h(升温速率为2℃/min,下同)。将焙烧物料进行研磨、压片、造粒,筛选出 375~850 μm的催化剂颗粒。

1.3 反应流程及活性评价装置

甲烷无氧芳构化反应为气、固多相催化反应,实验采用的反应以及活性评价装置见图1。采用固定床常压反应器,以内径为10 mm的石英管为反应器,装置附带220 V电加热炉,通过热电偶测温,温度控制面板设置升温程序。装置管路为3 mm不锈钢管,全程覆盖130℃加热带以保证产物的气相形态。

图1 甲烷芳构化反应与耦合反应活性评价装置

实验流程:将催化剂颗粒装入石英管中,前后用石英棉封堵,然后放入加热炉中,调整热电偶测温点位置到催化剂所处位置。设置升温程序,先通N2(流量为18 mL/min),以5℃/min的速率升至200℃,然后将气体切换为原料气(CH4体积分数为90%,N2体积分数为10%),N2为内标。由于存在反应诱导期,在温度升至650℃后保持30 min,用CH4对催化剂进行碳化处理。碳化完成后,同样以5℃/min的升温速率升到700℃进行甲烷无氧芳构化反应。反应时间为8 h,1 h进样分析一次,反应结束后将原料气切回N2进行吹扫降温。

产物经六通阀流入配有双检测器的GC-2014C气相色谱仪进行在线分析。其中,热导检测器(TCD)为活性炭填充柱,H2作载气, 进行 CH4、CO2、CO 的分离和分析,对甲烷进行定量分析,以甲烷和氮气的峰面积比进行转化率的计算。计算方法:氢火焰离子检测器(FID)使用HP-PLOT-Q毛细管柱,用于分离甲烷和各芳烃产物(苯、甲苯、二甲苯、萘等),进行芳烃选择性分析计算。

图1的装置也可以应用于引入烷基化试剂的耦合反应活性评价。在原料气流量计之后,在反应器之前,加入盛有烷基化试剂的冷阱。原料气由插入冷阱底部的管道鼓泡而出,逸出冷阱时可以与烷基化试剂的饱和蒸汽进行充分混合。冷阱在实验中保持10℃,甲醇的饱和蒸气压可以维持在某个固定值附近。待催化剂床层温度上升至700℃后,将甲醇冷阱切入反应体系,以共进料方式添加。之后进行甲烷与甲醇的耦合反应。

1.4 数据处理

催化剂的性能一般采用催化剂的活性、稳定性和对产物的选择性来衡量。催化剂的活性有转化率、反应速率和转换频率等表达形式,主要通过甲烷的转化率以及芳烃的收率、选择性来考察催化剂的反应性能。

产物分析为气相产物计算。气相分析时,以混合气中的N2为内标,依据碳平衡及色谱TCD和FID分析结果,使用以下公式计算甲烷转化率及芳烃收率等。

出口总气体流速(Fout)计算公式:

式中:XN2为N2的体积分数,下同。

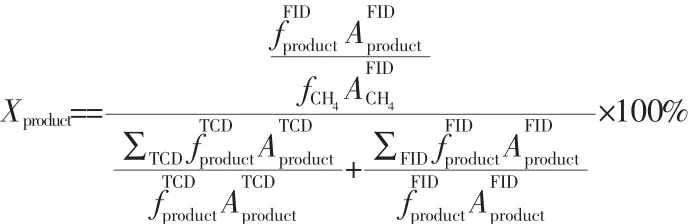

反应产物的摩尔分数(Xproduct):

式中:f为各组分在检测器中的校正因子;A为各组分在检测器中的峰面积。

甲烷转化率(η)和芳烃产物选择性(Sproduct) :

式中:N为气相物种的含碳数;XCH4为CH4的体积分数。

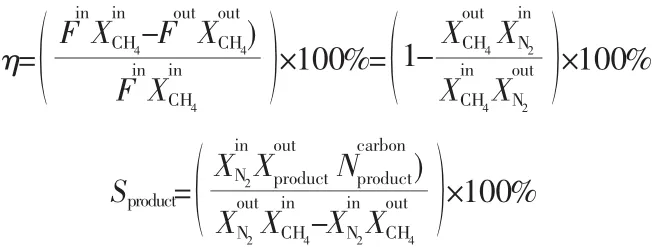

图2 0.189%Mg/xMo/HZSM-5催化剂XRD谱图

2 结果与讨论

2.1 0.189%Mg/xMo/HZSM-5催化剂分析

2.1.1 0.189%Mg/xMo/HZSM-5的XRD谱图

制备了4种不同Mo负载量(以质量分数计)的0.189%Mg/6%Mo/HZSM-5、0.189%Mg/8%Mo/HZSM-5、0.189%Mg/10%Mo/HZSM-5、0.189%Mg/12%Mo/HZSM-5催化剂。图2为0.189%Mg/xMo/HZSM-5催化剂的XRD谱图。从图2看出,随着Mo负载量增加,Mo特征峰逐渐凸显出来,说明Mo在HZSM-5分子筛上负载;助剂Mg由于负载量非常小,而且MgO在分子筛内外表面分散均匀,致使未检测到其特征峰。另外,从图2中也可以很明显地看出HZSM-5特征衍射峰,但是当Mo负载量高于8%时,分子筛的结构遭到一定程度的破坏,Mo负载量越高分子筛破坏程度越严重。

2.1.2 0.189%Mg/xMo/HZSM-5应用于耦合反应的效果

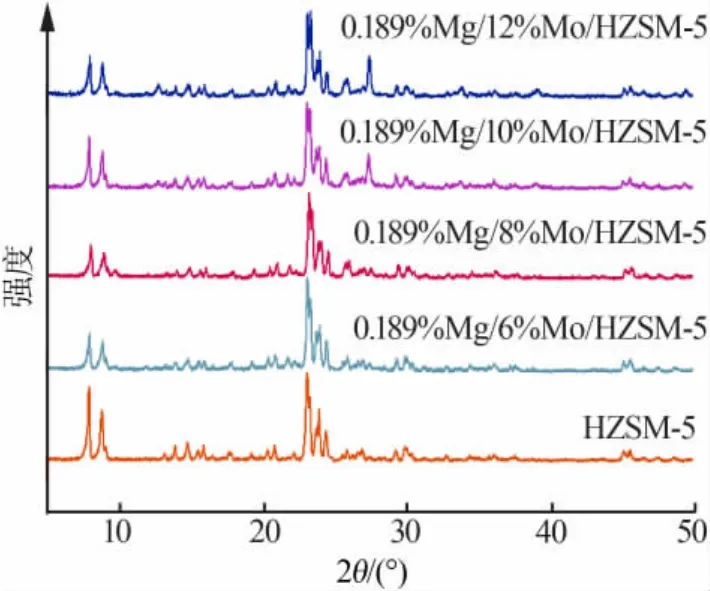

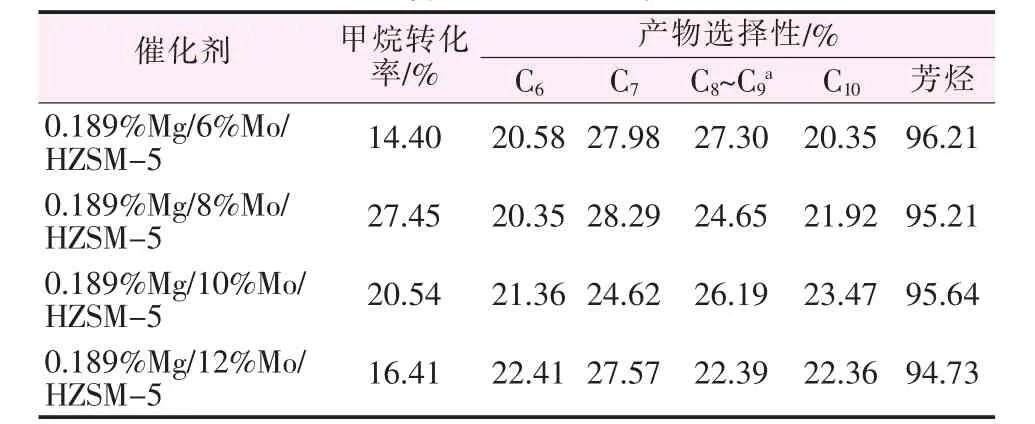

为探究最佳Mo负载量,对不同Mo负载量制备的0.189%Mg/6%Mo/HZSM-5、0.189%Mg/8%Mo/HZSM-5、0.189%Mg/10%Mo/HZSM-5、0.189%Mg/12%Mo/HZSM-5催化剂应用于耦合反应以鉴定其活性。实验选用甲烷作为反应原料,在室温下通过盛装液态甲醇的冷阱,使得甲烷气流与10℃下甲醇的饱和蒸气进行充分混合之后进入反应体系。反应器采用石英管模拟固定床反应器。反应条件:p=101 kPa,T=700℃,反应空速SV=3 600 mL/(gcat·h)。反应活性评价结果见图3和表1。

图3 0.189%Mg/xMo/HZSM-5催化剂耦合反应活性评价结果

从图3看出,0.189%Mg/8%Mo/HZSM-5催化剂性能非常出色,甲烷转化率达到27.45%。当Mo负载量低于8%时,催化剂的活性随着Mo负载量的增加而增强,这是因为Mo负载量较低致使甲烷无氧芳构化反应的Mo活性物种Mo2C数量相对较低;当Mo负载量高于8%时,影响催化剂活性的主要因素为分子筛的酸性,过量的钼酸铵浸渍在分子筛上,使得酸性降低,从而减弱了催化剂的活性。

表1 0.189%Mg/xMo/HZSM-5催化剂耦合反应产物分布

当Mo负载量低于8%或者高于8%时,催化剂活性都有所减弱。而当Mo负载量为8%时,催化剂活性非常高。这是因为此时的分子筛酸性较适合C2Hx进行环化,而Mg的加入也使得苯发生烷基化反应,从而甲苯、二甲苯、三甲苯的选择性相对较高,萘的选择性相对较低。

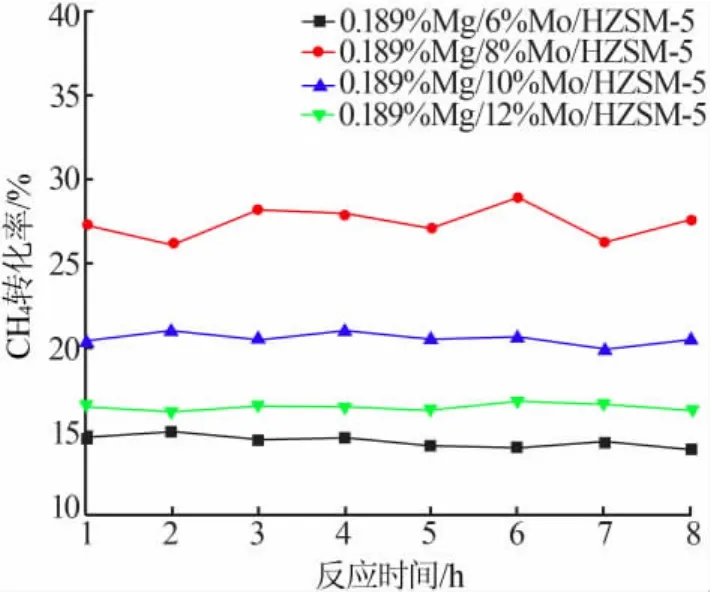

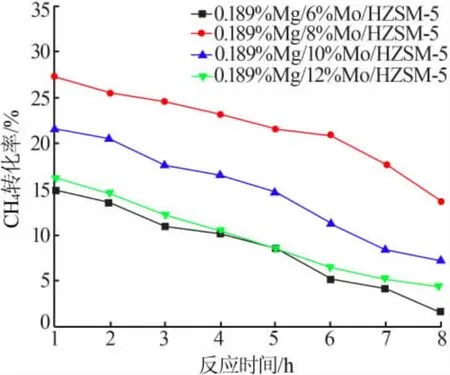

2.1.3 0.189%Mg/xMo/HZSM-5应用于甲烷无氧芳构化反应的效果

为进一步验证Mo负载量对Mg/Mo/HZSM-5催化剂体系的作用,并探究烷基化试剂对甲烷无氧芳构化反应的影响,使用0.189%Mg/6%Mo/HZSM-5、0.189%Mg/8%Mo/HZSM-5、0.189%Mg/10%Mo/HZSM-5、0.189%Mg/12%Mo/HZSM-5 4种催化剂进行测试,将甲醇冷阱短路,原料气直接通入反应体系,其他反应条件均与2.1.2节保持一致。图4为不同Mo负载量制备的0.189%Mg/xMo/HZSM-5催化剂应用于甲烷无氧脱氢芳构化的活性评价结果。从图4看出,甲烷转化率随着Mo负载量增加而上升,当Mo负载量为8%时达到峰值,继续增加Mo负载量,催化剂活性明显减弱,这与2.1.2节实验结果保持一致。不同的是,在未添加烷基化试剂甲醇时,随着反应的进行,催化剂逐渐失活,这与普通的甲烷无氧芳构化反应的规律保持一致。从图4也可以看出,0.189%Mg/8Mo/HZSM-5催化剂在反应开始的6 h内,失活速率稍低于其他催化剂。这是由于其自身结构保持相对较好,产生的积碳少于其他Mo负载量催化剂,从而降低了失活速率。

图4 0.189%Mg/xMo/HZSM-5催化剂甲烷无氧芳构化活性评价结果

2.2 xMg/8%Mo/HZSM-5催化剂分析

2.2.1xMg/8%Mo/HZSM-5应用于耦合反应的效果

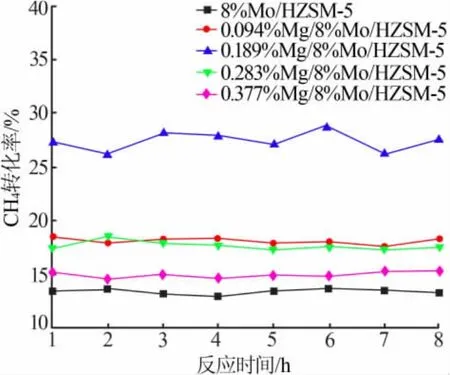

制备了8%Mo/HZSM-5催化剂以及4种Mg负载量(以质量分数计)非常小的0.094%Mg/8%Mo/HZSM-5、0.189%Mg/8%Mo/HZSM-5、0.283%Mg/8%Mo/HZSM-5、0.377%Mg/8%Mo/HZSM-5催化剂。 将其应用于耦合反应以鉴定其活性,考察加入金属Mg助剂的效果。实验选用甲烷作为反应原料,在室温下通过盛装液态甲醇的冷阱,使得甲烷气流与10℃下甲醇的饱和蒸气进行充分混合之后进入反应体系。反应器采用石英管模拟固定床反应器。反应条件:p=101 kPa,T=700℃,SV=3 600 mL/(gcat·h)。反应活性评价结果见图5和表2。

图5 xMg/8%Mo/HZSM-5催化剂耦合反应活性评价结果

从图5看出,Mg/Mo/HZSM-5催化剂的活性优异,催化性能优于Mo/HZSM-5催化剂。当Mo/HZSM-5催化剂体系引入助剂Mg后,其催化性能得到较大的提升。这是因为,Mg可以作为芳烃烷基化反应的助剂,Mg的引入大大增强了苯的烷基化反应,使得甲苯的生成速率加快,一定程度上抑制了积碳的形成,使得催化剂的活性得到提升。当Mg负载量为0.189%时,烷基化反应速率趋于最大值,负载更多的助剂Mg无法继续增强烷基化反应,反而会使其受到影响,使催化剂催化性能下降。

表2 xMg/8%Mo/HZSM-5催化剂耦合反应产物分布

从表2可以看出,随着Mg负载量增加,CH4转化率得到较大的提升,产物类型没有较大的变化,甲苯的选择性先增加后降低。这是因为,当Mg负载量为0.189%时,芳烃烷基化性能效率达到最高,苯与甲醇反应生成大量的甲苯,促进了甲烷无氧芳构化反应的进行,同时减少了其他产物的选择性。当Mg负载量高于0.189%时,无法最大程度上促进烷基化反应,从而使得萘的选择性增加,催化剂逐渐积碳失活。

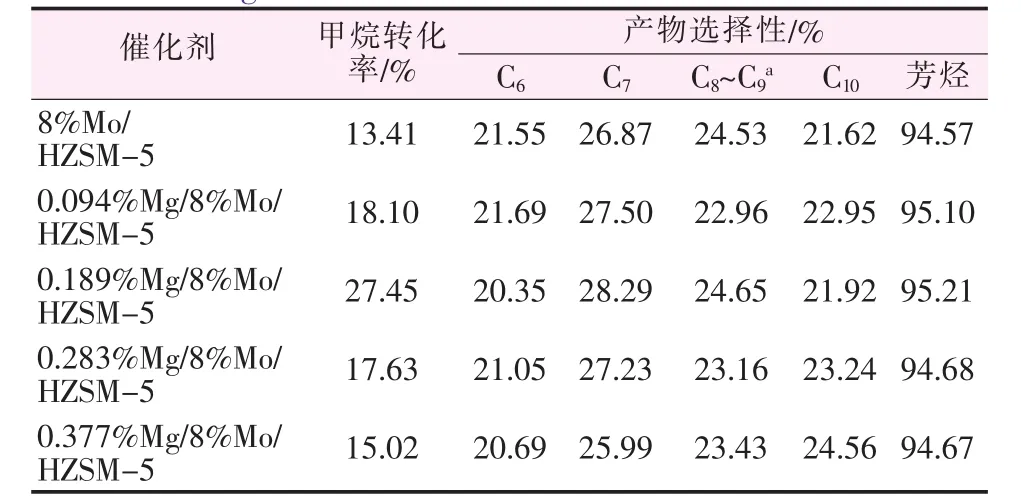

2.2.2xMg/8%Mo/HZSM-5应用于甲烷无氧芳构化反应的效果

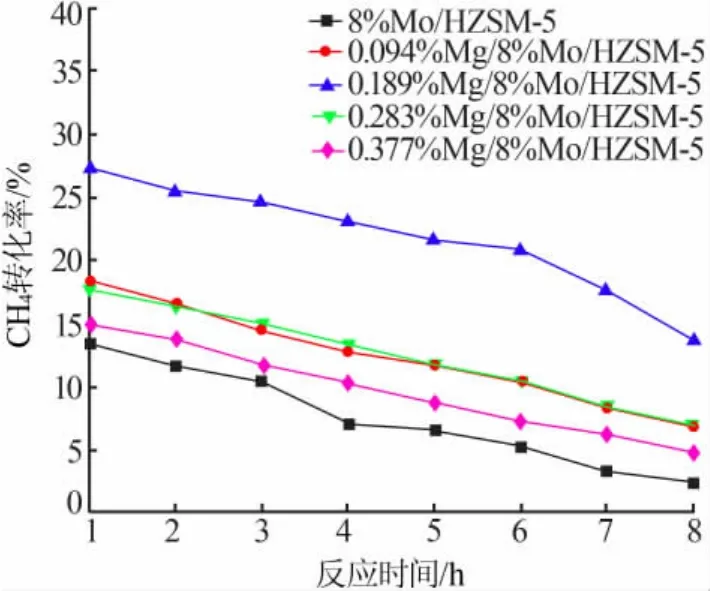

为继续探究烷基化试剂对甲烷无氧芳构化反应的影响,使用8%Mo/HZSM-5,0.094%Mg/8%Mo/HZSM-5、0.189%Mg/8%Mo/HZSM-5、0.283%Mg/8%Mo/HZSM-5、0.377%Mg/8%Mo/HZSM-5 5 种催化剂应用于甲烷无氧芳构化反应,实验中未添加烷基化试剂甲醇,其余反应条件与2.2.1节保持一致,实验结果见图6。从图6看出,5种催化剂的活性都随着反应时间的延长而逐渐降低,0.189%Mg/8%Mo/HZSM-5催化剂活性开始降低稍弱,而当反应进行至6 h后失活速率明显加快。这可能是由于之前积累的积碳在较大程度上影响了反应物和产物在分子筛孔道内的扩散,从而使其失活加快。其他催化剂失活速率相对稳定。

图6 xMg/8%Mo/HZSM-5催化剂甲烷无氧芳构化反应活性评价结果

3 结论

采用一步浸渍法,通过添加金属助剂Mg对Mo/HZSM-5催化剂进行改性,制备出0.189%Mg/8%Mo/HZSM-5催化剂,并将甲烷无氧芳构化反应和芳烃烷基化反应进行耦合,将甲烷转化率提升至27.45%,同时甲苯、二甲苯目标产物的选择性分别达到28.29%和24.65%,8 h内催化剂活性保持稳定,实现了反应的稳定运行。

通过对比0.189%Mg/8%Mo/HZSM-5催化剂参与的耦合反应与甲烷无氧芳构化反应的活性数据,可以看出烷基化试剂甲醇的加入对反应有着重要的影响,可以减少反应过程中积碳的生成,延长了催化剂的寿命;甲醇的加入使得芳烃烷基化反应得以进行,不仅增加了甲苯等产物的选择性,也降低了苯、萘等组分的选择性。总之,在甲烷无氧芳构化反应中添加烷基化试剂将其与芳烃烷基化反应进行耦合,对以后的科研方向有着重要的指导意义。

对于主要活性组分Mo的负载量,当其负载量高于8%时,其会破坏分子筛的结构,影响催化剂的活性;当其负载量低于8%时,由于活性位数量少,使得催化剂活性相对较弱。Mo最佳负载量为8%。

通过在Mo/HZSM-5催化剂中加入少量金属助剂Mg,对催化剂催化活性有着非常大的影响。这主要是因为Mg对芳烃烷基化反应有着重要的促进作用,当Mg负载量达到0.189%时,趋于饱和,再继续增大负载量,无法增强Mg/Mo/HZSM-5催化剂的活性,反而会使其下降。所以,Mg最佳负载量为0.189%。