废水除氟技术研究现状

张小东,赵飞燕,王永旺,陈 东

(神华准能资源综合开发有限公司,内蒙古鄂尔多斯010300)

随着现代化工业技术的蓬勃发展,特别是电子、冶金、炼钢、铝电解、化工、农药等行业的大量建厂,含氟废水每年大幅增加,如果处理不当会对环境、土壤、人体健康产生极大危害。近年来氟污染越来越严重,局部氟含量严重超标,引起周边人、畜产生氟骨病[1],使植物植株矮小甚至坏死[2-3]。

含氟废水中的氟主要以氢氟酸、氟硅酸或氟化物形式存在,同时还伴有无机盐和有机物等多种污染物,这大大增加了废水的处理难度。对于高浓度含氟废水需要进行多级处理才能符合GB 8978—1996《污水综合排放标准》[4]中氟化物质量浓度低于10 mg/L的排放标准。对于无机化工企业排放的废水,国家要求其氟化物质量浓度要低于6 mg/L[5]。

国内外对废水除氟技术开展了大量的应用研究,目前在除氟理论、工艺、技术上都取得了一定的成就。但是,工业废水的种类、成分较为复杂,如碱性高氟废水、酸性高氟废水、高盐高氟废水等,并且含有 Na+、Ca2+、Mg2+、Cl-、SO42-等可溶性无机盐、 有机物、重金属及放射性物质等,导致废水除氟工艺存在流程繁琐、添加药剂多以及处理成本高等问题。因此寻求简单、高效、低成本的废水除氟方法,对于环境的治理和人类长远发展具有重要的意义。

1 废水除氟方法

氟污染问题的严重性致使含氟废水的处理研究一直受到环保领域的极度关注,众多学者对其进行了深入研究。目前工业上应用的含氟废水的处理方法主要有沉淀法、电化学法、吸附法、离子交换树脂法及微生物除氟法等。近年来逐渐又开发了石灰-粉煤灰联用法、膜渗透法、精馏法、流化床法等用于辅助除氟。

1)沉淀法。沉淀法在工业中多用于含氟废水的预处理,需在含氟废水中加入石灰、电石渣、钙盐、混凝剂等物质,与氟离子反应生成难溶的氟化物沉淀或共沉淀,通过固液分离去除氟离子[6]。氟离子与部分元素发生化学反应生成难溶物,它们的溶度积常数(pKsp)见表1。由表1看出,氟化钙的溶度积最大,表明使用钙盐除氟的效果最佳,而且价格相对便宜。钙盐沉淀法在多种除氟方法中应用最为普遍,即向含氟废水中加入石灰粉或石灰乳,在搅拌作用下氧化钙与水反应生成Ca(OH)2沉淀,随后Ca(OH)2与氟离子反应生成 CaF2沉淀,CaF2沉淀会逐渐包裹Ca(OH)2颗粒并一起沉降,导致石灰的实际用量增加。单独使用石灰法很难将氟离子含量降低到国家污水综合排放标准一级标准的要求,还需要结合其他方法进一步脱氟。研究表明,利用同离子效应可以降低生成的氟化钙的溶解度,增强除氟效果[7]。通常选择加入氯化钙、硫酸钙等可溶性钙盐来降低CaF2的饱和溶解度,但是并不会对水体pH产生影响。

表1 难溶氟化物的溶度积常数

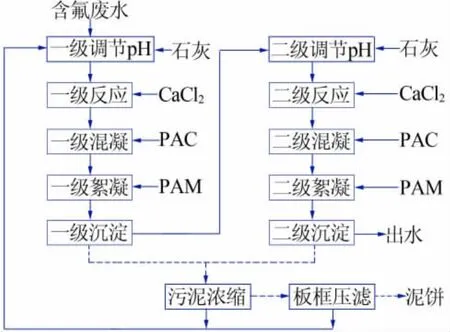

一些混凝剂可以吸附废水中的氟离子,积聚为絮凝物沉淀,能够实现很好的除氟效果。常用的混凝剂有铝盐[8]、铁盐、聚丙烯酰胺及高分子絮凝剂等。相对于无机混凝剂,有机混凝剂的加入可以加快沉淀速度,用量少且除氟效果显著,不会额外引入杂质离子。陈威等[9]采用多级混凝沉淀法对光伏企业生产的酸性含氟废水进行处理。其以氯化钙为沉淀剂,聚氯化铝为混凝剂,聚丙烯酰胺为助凝剂,采用二级沉淀法可将pH约为3、F-质量浓度为1.0 g/L的含氟废水降至10 mg/L,达到工业一级排放标准的要求。二级沉淀法除氟工艺流程见图1。

图1 二级沉淀法除氟工艺流程示意图

以石灰作为沉淀剂除氟方法简单、成本低廉,但是去除效果有限,被广泛应用于高浓度含氟废水粗略除氟,排放泥渣较多。相比石灰沉淀法,电石渣沉淀法处理效果更好,成本更为低廉,而且沉淀渣更易沉淀脱水,实现以废制废的目的,但是电石渣的输送管道极易堵塞,且处理后的废水需要进行生化处理才能排放。混凝剂沉淀法主要适用于含氟量低的废水或与其他方法相结合,通过控制水温、pH、混凝剂投加量和沉降分离时间等因素来达到最佳的除氟效果。

2)电化学法。电化学除氟技术以电渗析法和电凝聚法研究居多,在工业中的应用还不成熟。电凝聚法[10]是通过电解产生的金属絮状沉淀,经静电吸附或离子交换达到去除氟离子的效果,可将废水中的氟离子质量浓度降低到1 mg/L,但是该方法也仅适用于低浓度含氟废水的处理。在电解过程中铝电极和铝镁电极是最常用的,其电离出的Al3+、Mg2+较为活泼,在一定pH条件下生成氢氧化铝、氢氧化镁絮状沉淀,能够很好地吸附除氟,并不会影响水质,是最为简单、安全的方法之一。但是,该方法也存在一定的弊病,随着电解产生的絮状沉淀增多,电极表面逐渐被致密薄膜所覆盖,电极溶解性减弱导致除氟能力变差。为克服电极的钝化,需要定时对电极板进行清理,因此不适用于处理大量高氟废水,应用具有很大的局现性。

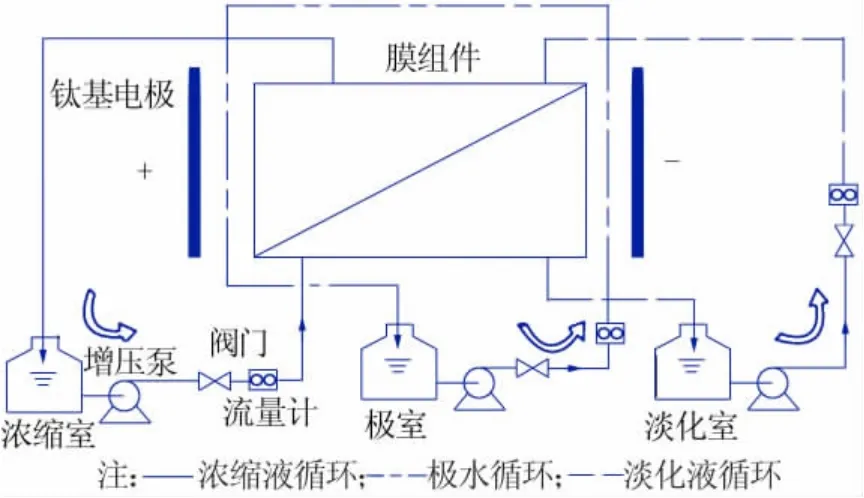

电渗析法[11]最早应用于海水淡化中,是凭借电位差的推动力及离子交换膜的选择透过性使溶液中的阴阳离子进行选择性分离的过程。电渗析法除氟技术效率高、无污染,同时可以降低水的含盐量,主要用于高盐高氟地区的饮用水处理。电渗析装置处理饮用水流程见图2,膜内流路由浓缩液循环、极水循环和淡化液循环3个回路组成。经过两级电渗析,F-累积去除率达到96.1%。但是,该方法设备、维护投资较大,能耗较高,操作较为严谨,又由于离子交换膜极易被污染还需原液进行预处理,因此该方法还未得到大规模推广。

图2 电渗析法处理饮用水流程图

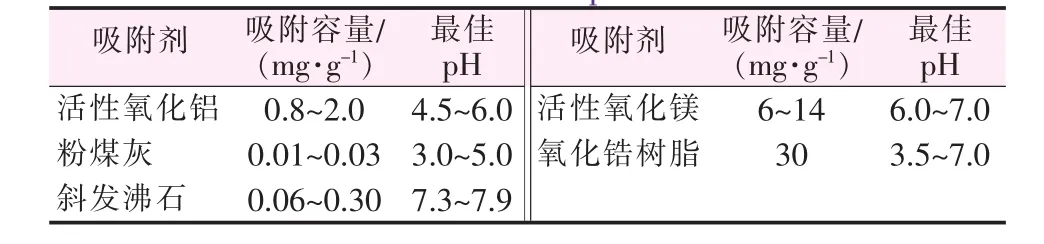

3)吸附法。吸附法除氟是将含氟废水通过吸附剂设备,氟离子与吸附剂进行离子交换或化学反应存留在吸附剂上,达到除氟的效果。吸附剂可以通过再生恢复其吸附性能,循环利用。常用的填料类吸附剂都具有较密的孔隙结构和较大的比表面积,表面具有适合与氟离子作用形成化学键的基团,主要有含铝吸附剂(活性氧化铝、聚铝盐、分子筛等)、稀土类吸附剂、改性粉煤灰、改性沸石、树脂等。该方法可以将预处理废水的氟质量浓度由15~30 mg/L降低到1 mg/L,并且采用动态连续离子吸附系统,处理效率更高。各种吸附剂在最佳pH下的吸附容量见表2。

表2 各种吸附剂在最佳pH下的吸附容量

活性氧化铝[12]是氢氧化铝在 400~600℃煅烧而成的,较大的吸附容量使其成为目前应用最广泛的除氟吸附剂。较大的比表面积和紧密的孔隙结构使得活性氧化铝可以通过吸附和离子交换来选择性吸附氟离子。吸附饱和的氧化铝可以用硫酸铝、氢氧化钠、硫酸来实现再生循环。但是,活性氧化铝作为吸附剂对废水的温度、pH、处理时间等条件要求苛刻,还会引入Al3+,在应用中也有一定的局限性。

粉煤灰[13]是具有多孔结构的小颗粒固体废弃物,改性后可用于处理酸性含氟废水,成本低廉,实现以废制废,但是该方法易引入其他杂质离子。研究发现,经过CaCl2浸泡、H2SO4浸泡、高温焙烧等方法改性过的沸石,其除氟效果得到很大提升,处理后的废水中F-质量浓度低于1.0 mg/L,而且无毒害、易再生、耐磨损,但是吸附时间较长。

活性氧化镁是一种较环保的吸附剂,在pH为6~7时其对氟离子的吸附能力极强,净化后的水质符合饮用水卫生标准,但是其制备工艺有待提升。

吸附法主要用于处理饮用水及含氟量低的废水,寻求价格低廉、除氟效果好的吸附剂是科研工作者的主要任务。

4)离子交换树脂法。近年来各种树脂的应用研究较为火热,利用树脂提取或除去某些元素可以达到很好的效果。离子交换树脂除氟法是基于某些树脂的阴离子可以与氟离子进行交换,从而降低废水中的氟化物含量。孙晓文等[14]的氨基改性树脂、蔡莉等[15]的改性亚氨基膦酸树脂 、陈斌等[16]合成负载Ce4+的脲醛树脂(Ce-UF)对废水中的氟具有较高的选择性,除氟效果稳定,且对设备无腐蚀性。由于树脂本身价格昂贵且再生处理成本较高,在工业中应用受限,但是对于稀有金属及价格高昂的金属提取则具有重要的意义。

5)生物除氟法。利用好氧或厌氧微生物的吸收及氧化作用除氟是近几年发展起来的新兴技术,它是一种安全、环保、节能的水处理方法。某些细菌在特定环境中可以降解某些含氟有机物,通过对其进行筛选培养,然后应用到特定含氟有机物的废水中,可以达到很好的除氟效果。但是,该方法不适用于盐含量较高的废水,氯化钠质量浓度大于4 g/L及硫酸钠质量浓度大于2.5 g/L会抑制微生物的生长[17],可以先进行稀释再进行处理。由于细菌等微生物对废水的温度、酸碱度等条件很敏感,并且在生产中细菌的培育都存在很多实际的问题,因此目前仅限于实验室研究阶段。

2 废水降氟专利技术研究进展

氟化工行业的快速发展给环境构成巨大的威胁,也成为该产业可持续发展的最大障碍。氟化工产品在生产过程中会产生大量含氟废水,容易污染土壤和水体,导致对植被、动物及人类产生极大的危害,并且毒害很难恢复。因此,废水除氟技术的减量化、无害化和资源化是目前亟待解决的难题。

洪健豪等[18]发明了流化床结晶法低排放净化处理技术,采用混凝沉淀单元和流体化床两套处理设备,可实现弹性切换操作,在温和易控条件下快速高效地处理浓度差异大的氟酸系废水(≥5 000 mg/L),出水的氟离子质量浓度低于国家标准要求的氟离子质量浓度。采用该方法处理半导体氟酸系废水,氟离子日处理量可达420 kg,控制Ca与F物质的量比为0.5~1.2,CaF2晶体含水率低于10%,有很好的经济效益。该方法无二次污染,占地面积小,药剂消耗量小,并且对氟化钙污泥也进行了充分利用,所生产的氟化钙晶体含水率低,可用于工业生产。为确保废水中氟离子和钙离子能充分反应,该方法需借助额外电力作为驱动,使内部呈现流体化状态,因此耗电量相对传统混凝沉淀法要大。

对于单一使用石灰水或石灰石为沉淀剂处理碱性含氟废水(含大量NH4+),存在沉淀物难处理的情况。刘昉等[19]采用 CaCO3和 Ca(OH)2的混合物为沉淀剂,在负压环境中,可以一次性将含氟废水中的氟离子质量浓度降低到国家排放标准10 mg/L以下,产生的氟化钙易于沉淀分离。该方法工艺流程短、操作简单、处理效率高,是一种环境友好的高浓度含氟废水(14 g/L)的处理方法。

魏作君[20]提出含氟化氢和三氟乙酸废水的资源化处理方法,不仅可以实现废水的友好排放,还可以回收其中的氢氟酸和三氟乙酸,提高经济效益。氟化氢、三氟乙酸与水易形成共沸,普通方法很难分离,但是采用精馏釜、填料精馏塔、冷凝器和贮液器等设备组成的废水处理精馏系统可以实现很好的分离效果。工艺过程:废水和吸水溶剂依次从精馏釜的废液口和溶剂口进入,出气口采集氟化氢,当填料精馏塔塔顶温度高于氟化氢采集温度时停止采集;逐步升高精馏釜温度为80~150℃、压力为0.11~0.12 MPa,从出气口可采集三氟乙酸,当填料精馏塔塔顶温度高于三氟乙酸采集温度时停止采集。采用该方法氟化氢回收率达到98.6%、纯度为99.9%,三氟乙酸回收率达到99%、纯度为99.8%。该工艺过程不产生三废。

洪锦旋等[21]开发了一种螯合树脂可以将含氟废水中的氟离子质量浓度由 50~150 mg/L降低到10 mg/L以下,该树脂表面包覆有含氯-铝离子结构的氨基膦酸化合物,可捕获氟离子,实现达标排放。

蔡建国等[22]发明了一种阴离子交换树脂与金属锂、铝的杂化材料,除氟剂中的锂与铝物质的量比为1∶2,首次利用树脂负载水滑石(LDH)形成层状双金属氢氧化物结构,能够很好地固定住活性组分,材料机械强度高,适合工业上固定床除氟应用,解决了粉末状LDH无法工业化的问题。该除氟材料制备过程简单,条件温和,可重复使用,解决了除氟剂不易回收的问题,适用于工业化批量生产。

赵旭等[23]采用电凝聚-吸附法去除废水中的氟离子,电凝聚产生的铝絮体以及阳极的电吸附作用可快速去除高浓度的氟离子,使其达到1.5~2.0 mg/L,剩余的氟离子可在吸附单元通过吸附作用去除。吸附单元采用载体填料和活性氧化铝吸附剂。此外,电凝聚产生的铝离子流经吸附单元时,原位产生铝氧化物,进一步去除氟离子。吸附单元同时可去除过量的铝离子和铝氧化物,使出水达到饮用水或工业废水排放标准。

图3 电凝聚-吸附法除氟装置图

对于有些地区饮用水中氟离子超标情况,晏明全[24]发明了一种强化镁沉淀去除饮用水中氟离子的办法,包括高硬度浅层水与高氟水综合净化方法及强化共沉淀净化方法。通过该方法可以实现在较低pH条件下生成铝镁复合沉淀物,该复合沉淀物具有类似Mg(OH)2沉淀的性质,具有较大的比表面积,带正电,对氟离子有较强的吸附能力,从而实现水质的净化。现有混凝除氟技术在偏酸性或中性条件下效果较好,但是地下水碱度和pH较高,混凝去除效果差、药剂投加量较大,而采用该方法则能提高去除效率并减少残渣量。

3 结论

在工业中选择除氟方法时,不仅要结合含氟废水的酸碱性、氟离子含量及溶液中其他成分等因素,还要在除氟效果和经济性方面做出合理评估,既能有效地去除氟离子,又能减少除氟剂的加入量和泥渣的排放量。含氟废水的治理一直是世界各国环保领域的重要难题,这是一个持久而艰巨的过程,需要科研工作者改进和开发新的方法,进行除氟新材料的研究,提高除氟效率。