电厂脱硫石膏制水泥缓凝剂二水石膏的研究

尤彩霞 ,李 军 ,孙 娜 ,邸 青 ,胡俊要

(1.河北化工医药职业技术学院化学与环境工程系,河北石家庄050026;2.四川大学化工学院)

烟气脱硫技术可分为干法脱硫、半干法脱硫以及湿法脱硫[1]。中国电厂以火力发电为主,目前大型燃煤电厂普遍采用湿法脱硫技术,脱硫效率达到90%以上[2]。中小型燃煤电厂普遍采用干法、半干法烟气脱硫技术,以克服湿法脱硫技术的不足。干法、半干法脱硫多采用石灰/石灰石作为吸收剂,产生的脱硫渣由于含有亚硫酸钙、碳酸钙、氧化钙、氯化钙等使其利用十分困难,人们对亚硫酸钙的氧化过程研究得最多[3-6],同时对废渣制备石膏晶须以及石膏晶须对水泥基复合材料的影响也有研究[7-8]。在中国脱硫石膏的利用主要有两大块,即制作石膏板、用作水泥缓凝剂,尤其是在天然石膏资源缺乏的地区,其中用作水泥缓凝剂约占石膏利用总量的80%。在水泥熟料中加入一定量石膏,其掺入量一般不超过3.5%[9],可解决水泥的快凝问题[10],延长水泥使用过程中操作的时间和提高水泥的强度,降低水泥制品的干缩率,但是用作水泥缓凝剂的脱硫石膏有一定的技术规格。

目前干法脱硫石膏由于亚硫酸钙含量较高,且容易被空气中的O2氧化成硫酸钙,用作混凝土掺合料时容易造成体积膨胀、产生裂纹,导致混凝土强度下降,使得干法脱硫石膏很难利用。笔者以电厂干法脱硫石膏为原料,采用催化氧化-重结晶技术,研究把亚硫酸钙(CaSO3)氧化并重结晶形成晶形良好、便于过滤的二水石膏的工艺条件,以求寻找出一条经济、易于操作、能耗低、成本低、无二次污染的制备水泥缓凝剂二水石膏的工艺路线。

1 实验部分

1.1 原料、试剂和仪器

原料:某火力发电厂提供的干法脱硫石膏,亚硫酸钙质量分数为35%±10%。

试剂:硫酸、氢氧化钠、硫酸亚铁、硫酸锰、碘、硫代硫酸钠、可溶性淀粉,均为分析纯。

仪器:DZKW-4型电子恒温水浴锅;S312型电子恒速搅拌器;DFG-6T型气体流量计;ACO-002型氧气泵;DHG-9070A电热恒温鼓风干燥箱;TGA/DSC2 1600热重分析仪;XDS-1B型倒置摄影生物显微镜。

1.2 实验方法和实验装置(见图1)

1)取一定量干法脱硫石膏与一定量水置于1 000 mL烧杯中,搅拌均匀,同时加入一定量催化剂(硫酸亚铁与硫酸锰)。

2)将制备的料浆倒入三口圆底烧瓶中,用一定浓度的硫酸及氢氧化钠溶液调节料浆pH,用鼓风机向浆液中通入空气,并且用流量计测量气速,亚硫酸根与空气中的氧气进行催化氧化反应:

3)待反应一定时间后,过滤,所得滤饼即为产品,母液用于循环利用。

图1 亚硫酸钙催化氧化制备二水硫酸钙装置图

1.3 测定方法

1.3.1 亚硫酸钙含量的测定[11]

称取2.000g经过预处理的反应产物(m),将其放入三角瓶中,同时取50mL蒸馏水、5mL稀硫酸(1+1)、1~2 mL 淀粉溶液于三角瓶中,用碘液(0.05 mol/L)滴加至过量,记下碘液消耗的体积V1(mL)。用硫代硫酸钠标准溶液(0.1 mol/L)滴定过量碘液,溶液由蓝色变为无色即为滴定终点,硫代硫酸钠标准溶液消耗的体积记为V2(mL)。

式中:1 mL 碘液相当于 64.063 8c(I2)×10-3g SO2;2.016 1为SO2换算成CaSO3·1/2H2O的系数。

1.3.2 结晶水含量的测定

称取反应后的滤饼1.000 g置于称量瓶(烘干至质量恒定,m0)中,在45~60℃真空条件下烘干至质量恒定,在干燥器中冷却至室温称其质量(m1);继续将样品在230℃以上烘干至质量恒定,在干燥器中冷却至室温称其质量(m2)。 结晶水含量=(m1-m2)/m1×100%。

2 实验结果与讨论

2.1 各因素对亚硫酸钙转化率的影响

2.1.1 溶液pH的影响

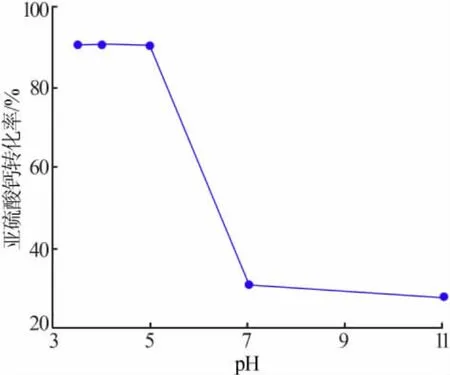

固定条件:反应时间为 1.5 h,空气流速为0.25 m3/h,液固比为5∶1,催化剂用量为7.5。 改变溶液pH进行实验,考察pH对亚硫酸钙转化率的影响,实验结果见图2。由图2可知,在pH较低条件下(pH<5),亚硫酸钙转化率较高且变化不大;之后随着pH继续增大,亚硫酸钙转化率随之减小。这是由于,随着pH降低亚硫酸钙溶解度会随之增加,有利于催化氧化反应的进行;随着pH升高,亚硫酸钙溶解度会随之减小,同时复合催化剂中Fe2+等容易发生价态变化,进而以沉淀形式析出,降低催化剂有效质量。但是,亚硫酸钙催化氧化体系pH不宜过低,随着pH降低更容易对工业设备造成腐蚀。因此,适宜pH 为 4~5。

图2 不同pH条件下亚硫酸钙转化率

2.1.2 液固比的影响

固定条件:反应体系pH=4~5,反应时间为1.5 h,空气流速为0.25 m3/h,催化剂用量为7.5。改变液固比进行实验,考察液固比对亚硫酸钙转化率的影响,实验结果见图3。图3表明,随着液固比增加,亚硫酸钙转化率随之增大。亚硫酸根的氧化实质是气、液、固三相反应,在此反应过程中氧通过气液膜扩散至液相中,SO32-和HSO3-通过固液膜扩散至液相中并与氧反应。当溶液中亚硫酸根浓度增大到一定值后,催化氧化反应速率与CaSO3浆液浓度及催化剂浓度无关,与氧气的扩散速率有关。随着料浆中液固比越大,空气中的氧扩散速率将会增大,有利于料液中亚硫酸钙的转化。但是同时液固比增大,耗能会随之增加。因此,液固比也不能太大。适宜的液固比为10∶1。

图3 不同液固比条件下亚硫酸钙转化率

2.1.3 空气流速的影响

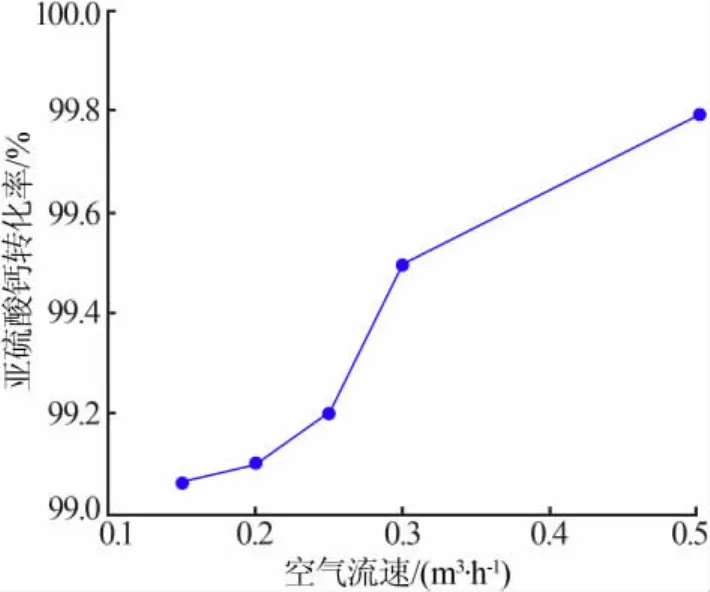

固定条件:反应体系pH=4~5,反应时间为1.5 h,液固比为10∶1,催化剂用量为7.5。改变空气流速进行实验,考察空气流速对亚硫酸钙转化率的影响,实验结果见图4。图4表明,随着空气流速增加,亚硫酸钙转化率呈上升趋势。随着料浆中通入空气的速度变大,料浆的湍动程度增强,有利于氧气在料液中的扩散。同时空气流速增大,会增加料浆与空气的接触面积以及接触时间。但是,空气流速过大,若在连续化生产中石膏料浆中夹带液体会随之增加,给后续石膏晶体和母液分离造成困难。因此,适宜的空气流速为0.15 m3/h。

图4 不同空气流速条件下亚硫酸钙转化率

2.1.4 催化剂用量的影响

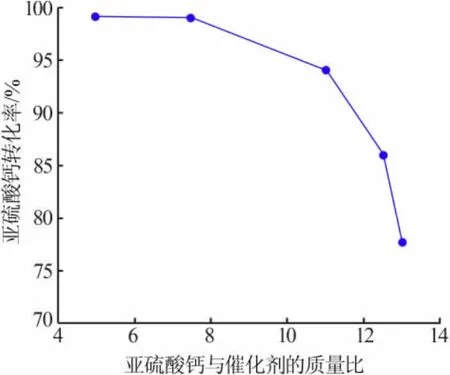

固定条件:反应体系pH=4~5,反应时间为1.5 h,空气流速为0.15 m3/h,液固比为10∶1。改变催化剂用量进行实验,考察催化剂用量(亚硫酸钙与催化剂的质量比)对亚硫酸钙转化率的影响,实验结果见图5。图5表明,随着催化剂用量增加,亚硫酸钙转化率增加。亚硫酸钙的催化氧化反应是气、液、固三相反应,当溶液中亚硫酸钙浓度到达一定值后,反应主要受氧气扩散到溶液主体中的气液膜控制,随着催化剂用量增加氧化速度加快,亚硫酸钙转化率增加。当催化剂用量为7.5时,亚硫酸钙转化率接近100%。因此,适宜的催化剂用量为7.5。

图5 不同催化剂用量条件下亚硫酸钙转化率

图6 不同反应时间条件下亚硫酸钙转化率

2.1.5 反应时间的影响

固定条件:反应体系pH=4~5,催化剂用量为7.5,空气流速为 0.15 m3/h,液固比为 10∶1。改变反应时间进行实验,考察反应时间对亚硫酸钙转化率的影响,实验结果见图6。图6表明,随着反应时间增加,亚硫酸钙转化率随之增加。但是,当反应时间增加到一定值时,亚硫酸钙转化率增长趋势趋于平缓。当反应时间达到1.5 h时,亚硫酸钙转化率接近100%。因此,适宜的反应时间为1.5 h。

2.2 CaSO4·2H2O产品形貌及热重-差热分析

以燃煤电厂干法脱硫石膏为原料,采用上述优化催化氧化工艺条件,即:反应体系pH=4~5、催化剂用量为7.5、空气流速为0.15 m3/h、液固比为10∶1,反应时间为1.5 h,制得二水硫酸钙产品颗粒形貌以及热重-差热(TG-DTA)曲线见图7、图8。从图7看出,二水硫酸钙结晶粗大、粒径均匀。结晶产品颗粒粗大,可缩短过滤时间,降低能耗。从图8看出,DTA曲线在100~180℃发生了吸热变化,TG曲线显示产品质量损失约为20%。由图7和图8可知,制得的产品为二水硫酸钙。

图7 二水硫酸钙产品晶体形貌图

图8 二水硫酸钙产品TG-DTA曲线

3 结论

以电厂干法脱硫石膏为原料,采用催化氧化-重结晶技术把亚硫酸钙氧化并重结晶,制成晶形良好便于过滤的石膏(CaSO4·2H2O)。该工艺流程简单、设备简单、能耗低(反应温度为50℃左右)、无二次污染、经济可行,适合小型电厂解决干法脱硫石膏的回收利用问题。优化条件:反应体系pH=4~5,催化剂用量为7.5,空气流速为0.15 m3/h,液固比为10∶1,反应时间为1.5 h。在此条件下亚硫酸钙转化率将近100%。制得的CaSO4·2H2O产品粒径均匀、颗粒粗大,便于过滤,为工业化放大奠定了基础。