基于超声相控阵的机织层合复合薄板试件内部缺陷检测方法

肖志涛, 郭永敏, 耿 磊, 吴 骏, 张 芳, 王 雯, 刘彦北

(1. 天津工业大学 电子与信息工程学院, 天津 300387; 2. 天津工业大学 机械工程学院, 天津 300387)

机织层合板复合材料具有优良的层间性能,在可设计性、整体成型性等方面具有明显优势,在航空航天、船舶、汽车、建筑和医疗器械等方面具有广泛的应用[1]。在复合材料成型过程中,由于存在人为因素和工艺质量的不稳定性,产品很可能出现孔隙、疏松、夹杂、纤维不平直、树脂固化不良等缺陷。当这些缺陷单独或者综合起作用时,会影响构件的性能。为保证生产使用过程的安全性,必须对材料内部的缺陷有清楚的认识,因此,除了采用严格的工艺以尽量避免产生缺陷之外,对缺陷进行有效检测是保证材料可靠应用的重要手段。

从20世纪60年代开始,国外已有研究机构在超声检测、超声C扫描检测、微波及热像技术等方面进行研究[2]。在此基础上,Kalms等[3]利用激光超声检测方法对碳纤维复合材料的内部结构进行了无损检测研究,但激光设备复杂,敏感度较低,对于轻质的复合材料不适用。Tomasz等[4]对复合材料缺陷检测建立了有限元模型,该方法在分析工程结构复杂的情况时需要耗费大量计算资源,不仅包括计算时间,还包括计算的内存以及磁盘的空间等。国内对复合材料的缺陷检测方面的研究起步相对较晚,从20世纪70年代开始,刘松平等[5]研究了自动超声扫描成像检测、超声T扫描成像,相比超声相控阵的自动检测,传统的超声扫描检测速度慢,缺陷定位不准确,检测灵敏度不高;李怀富等[6]在超声相控阵技术对复合材料检测方面作了一定的研究;白小宝等[7]在检测蜂窝复合材料方面给出了实验案例,对复合材料进行冲击缺陷检测分析,但未对分布型缺陷进行检测;天津工业大学复合材料研究所在声发射方面也有一定的研究[8-10],但声发射需要对测试对象施加负载,难以确定缺陷类型;谢岳[11]将超声检测技术应用到复合材料构件的缺陷分析上;万振凯等[12]研究了基于磁通图像的三维编织复合材料试件内部缺陷检测方法,磁通成像方法对实验环境有比较高的要求,需要低温实验,对环境噪声敏感。这些研究在检测复合材料方面都取得一定的成果,但是与发达国家相比,我国复合材料无损检测技术的研究深度还有很大差距。

超声波最初在第一次世界大战时用于侦查水下目标[14],又从早期主要在医学领域的应用逐渐到工业无损领域的应用。目前,国内外已经利用超声相控阵技术分析复合材料缺陷,但是用超声相控阵对机织复合材料进行无损检测的研究很少。

基于上述问题,本文首先分析机织层合板复合材料试件分别同时激发超声相控阵4、8、16个晶片得到相应的超声检测结果图。根据机织层合板复合材料各向异性的特点,在相控阵参数设置为最优条件下对薄板机织层合板复合材料在横纵向方向进行扫描检测。采用超声相控阵检测法系统地对薄板机织层合板复合材料进行缺陷超声扫描,得到超声定位的缺陷区域并进行分析。最后扫描机织层合板复合材料得到超声回波A扫描波形、B扫描图像以及C扫描图像,分析材料内部缺陷情况,并对检测到的缺陷进行定量分析及评价。

1 超声相控阵检测

1.1 实验材料

本文选用北京Olympus 有限公司提供的Omni Scan MX2相控阵超声探伤仪(32∶128通道)和5L64-NW1相控阵探头,SNM1-OL-WP5的垂直楔块,18 m×18 m的扫查器以及编码器,对试件进行缺陷检测;探头共64个晶片,频率为5 MHz,为了实现良好的耦合,在探头和楔块之间均匀抹上耦合剂,如图1所示。参数设置依据向导指示一步完成,主要检测参数的设置如表1所示。薄板机织层合板复合材料试件在天津工业大学复合材料研究所制备,试件尺寸为344 mm×153 mm×2 mm。

图1 实验图Fig.1 Experimental figures. (a) Encoder; (b) Probe and matching straight wedge; (c) Experimental platform; (d) Horizontal scanning; (e) Vertical scanning; (f) Thin specimen

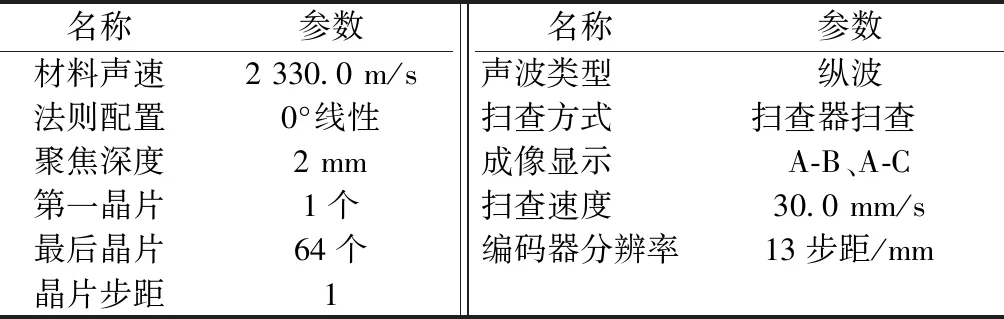

名称参数名称参数材料声速2 330.0 m/s声波类型 纵波法则配置0°线性扫查方式 扫查器扫查 聚焦深度2 mm成像显示 A-B、A-C第一晶片1个扫查速度 30.0 mm/s最后晶片64个编码器分辨率13步距/mm晶片步距1

1.2 实验过程

检测时,采用楔块和试件直接接触,作喷水耦合并对试件作100%扫查。相控阵探头通过扫查器移动在薄板机织复合材料表面进行B扫描及C扫描,先粗扫确定缺陷的大致位置,根据得到的图像分析其大小、形状及位置。扫描过程中先对试件进行横向扫查,再对试件进行纵向扫查,根据扫描结果比较2种情况下缺陷显示图像,分析同一位置的缺陷显示。检测过程中还需要根据具体情况调整闸门、增益等,在A扫描显示中将闸门置于始波与底波之间,这样由闸门采集到的信号就转化为相应的C扫描图像,使用扫查器对试件进行100%扫查,以获得比较清晰的检测图像。成像显示方面主要是A-B-C成像方式显示缺陷信息。得到薄板机织复合材料扫描图像后,通过TomoView 2.10软件来显示得到的A、B、C扫描图,并通过移动参考光标和测量光标得出缺陷的相关信息。在超声无损检测中,通过分析超声相控阵扫查得到的A扫描图的波形以及对应的B扫描图和C扫描图获得缺陷的自身大小、性质和形状等信息。

图2 0°声束声场图Fig.2 0°beam sound field diagram. (a) 4 elements; (b) 8 elements; (c) 16 elements

2 实验结果分析

2.1 激发阵元数对声场的影响

在利用超声相控阵系统检测机织复合材料时,声束是由各个阵元发射声波相干所得,由于1次同时激发探头中阵元的数量不同,会通过不同的聚焦法则达到声束的偏转,则不同的阵元数量一定会影响着声场的效果,因此,为了改善成像效果,对设置同时激发阵元的数量进行了分析比较。首先,通过MatLab 软件进行相应的声场仿真,以对比3组阵元(4、8、16阵元)的声场效果,得到的声场图像如图2所示。

对比图2中3个声场图可以看出:16阵元产生的声束能量集中,汇聚效果最好;同时激发4阵元时形成的声束最为发散;而8阵元合成的声束性能介于4阵元和16阵元之间,声束能量汇聚的深度范围大于4阵元而小于16阵元的范围。因此,声束的指向性和能量汇聚程度与参与合成声束的阵元数量有关,1组阵元数被激发的越多,合成的声束指向性就越好,声束能量汇聚的深度范围越大。

本文选用的相控阵系统包含32个通道,则最大同时激发阵元数为32个。分别就4、8、16阵元为1组的探头阵列的成像效果进行了对比。图像检测数据是经过Tomoview 2.10软件滤波处理的,同时A扫数据也是检波后的整流数据。图3~5分别是对试件进行超声相控阵扫查1次同时激发4、8、16个阵元时得到的A、B、C扫描图。

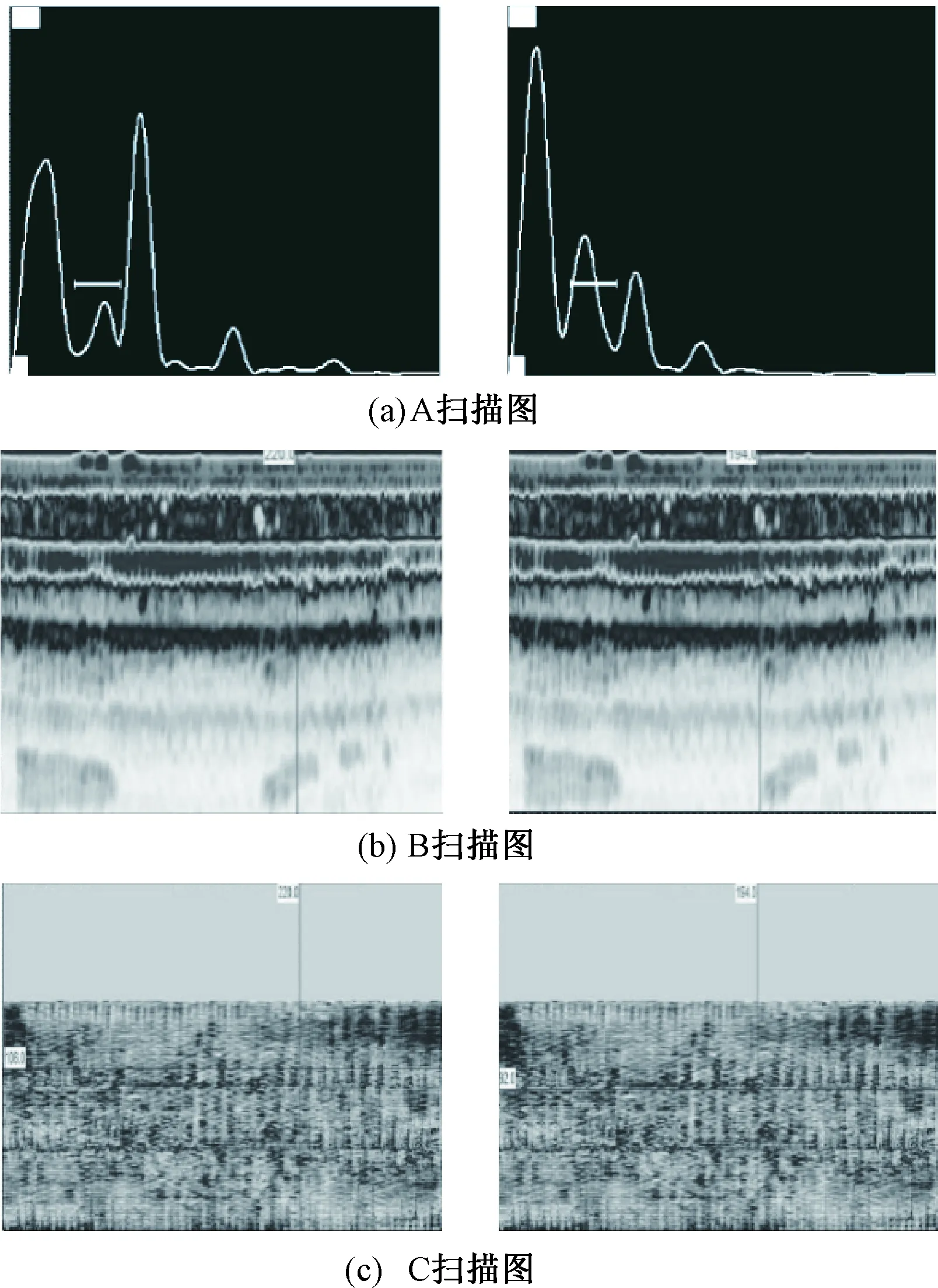

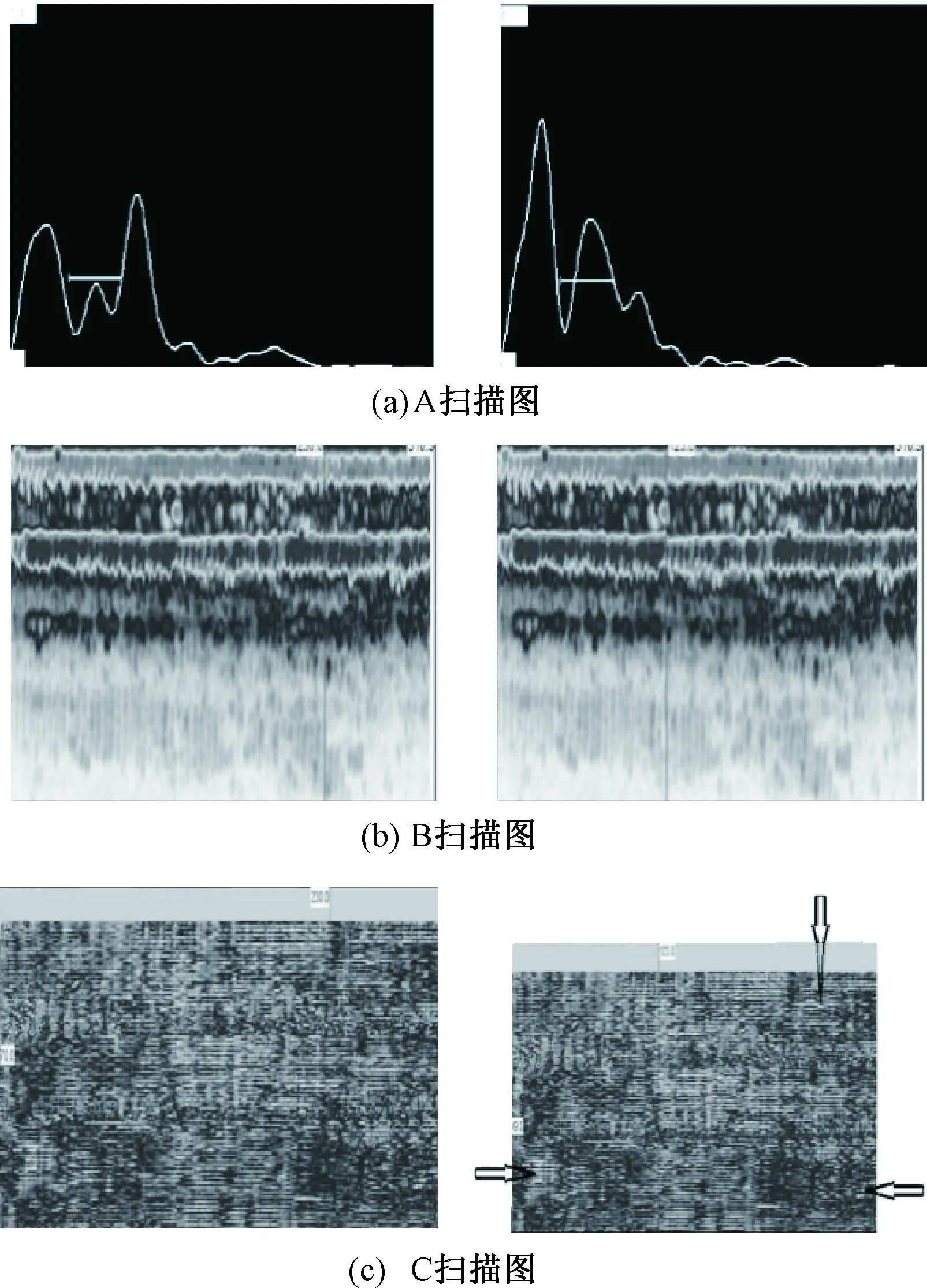

图3中A扫描图的左图无缺陷波形图表示的是C扫描图左图无缺陷图像中直线交点位置的波形变化,B扫描图的左图(无缺陷)对应的是C扫描图的左无缺陷图像。同样A扫描图的右图有缺陷波形图也是对应B、C扫描有缺陷图;图4、5中的A、B、C扫描图也表示同样的意义。

注:左为定位无缺陷点;右为定位有缺陷点。图3 同时激发4个阵元扫查图Fig.3 Scanning figures by firing 4 elements at the same time.(a) A-scan; (b) B-scan; (c) C-scan

注:左为定位无缺陷点;右为定位有缺陷点。图4 同时激发8个阵元扫查图Fig.4 Scanning figures by firing 8 elements at the same time. (a) A-scan; (b) B-scan; (c) C-scan

注:左为定位无缺陷点;右为定位有缺陷点。图5 同时激发16个阵元扫查图Fig.5 Scanning figures by firing 16 elements at the same time. (a) A-scan; (b) B-scan; (c) C-scan

一般来讲,在其他设置相同的情况下,被激发阵元数量越多聚焦能力越好,辐射超声波的能量也就越大,发现远距离缺陷的能力就越强。但是就本文所选的厚度为2 mm的薄板机织层合板复合材料来说,一方面是由于材料的厚度比较薄,另一方面该试件的衰减性比较强。由图3~5可知,并不是被激发阵元的数量越多实验效果越好,在同时激发4个阵元时B扫描图中显示更多的二次回波的干扰并且在C扫描图中显示更多的噪声;在同时激发8个阵元时可以看出B扫描图和C扫描图都有比较好的效果;而在同时激发16个阵元时同样可以看到,C扫描图是有较多的噪声并且出现了误检和漏检点。

实验表明,为了保证最佳成像效果,探头阵列每组阵元数量越多,声束的能量汇聚效果越好,成像结果越佳[15],但是,图3~5同时表明,针对不同的检测深度和所选试件材质,每组被同时激发的数目并不是数量越多越好。阵元数量较少时,对于检测厚度比较薄的板以及缺陷距离探头较近处成像效果较好;阵元数量较多时,距离探头较远处的成像效果较好。由此应该根据被检试件的厚度和缺陷的具体位置来确定每组被激发阵元的数量。由上述实验可以看出,正确的选择阵元的数量是缺陷检测的关键因素。对于本文所选试件以及选取的探头型号,最终选取同时激发8阵元以达到最佳成像效果。

2.2 试件横纵向扫查

根据选取的试件将超声相控阵设置为1次同时激发8个阵元时能够得到最优结果。针对1次同时激发8个阵元时对试件横纵向扫查结果进行分析比较,观察得到的Tomoview软件的横向和纵向扫查图发现,纵向扫查图几乎分辨不出缺陷,结果如图6所示。

图6 横纵方向扫查图Fig.6 Scanning figures at horizontal and vertical direction. (a) Tomoview (horizontal scanning); (b) Tomoview (vertical scanning); (c) Horizontal scanning of same position (A-C-S); (d) Vertical scanning of same position (A-C-S)

在实验过程中,通过调整相控阵设备的设置参数(一次激发阵元数量、聚焦深度等)来判断出现这种现象的影响因素。一般的复合材料在平面方向具有各向同性,而机织复合材料在制作过程中,增强纤维在复合材料中呈空间多向分布,这样的结构使纤维表现各向异性等特征。而本文选取的试件由于机织工艺的不同呈现的状态也是各向异性的。移动探头扫查的方向能够改变底面波的波形,由图6(c)中同一位置横向扫查图可以看到探头在横向放置扫查时底面波是连续的,在纵向放置扫描图6(d)得到的底面波是离散的,且可以看到表面波向下凸出的点正好与底面波断点处相对应。考虑到探头的工作原理和选取的试件的机织工艺,主要影响因素可归结为2类:一是探头的排布实现的聚焦;二是材料的各向异性。

以上主要是针对探头在被检试件上放置的方向展开讨论并进行实验。实验结果表明,对于本文选取的试件是采用特殊的机织工艺得到的机织复合材料,具有各向异性以及探头阵元排布聚焦的特性,在横向放置扫查时呈现出最佳的成像效果。

2.3 缺陷的定量分析

为了正确评价图像中缺陷的个数、大小和特征,研究超声C扫描图像是非常有意义的。一般情况下,超声C扫描成像就是把扫描点位的超声缺陷波信号大小转化成相应的颜色,用不同的颜色填充扫描点位周围区域来描述其信号特性,反映工件在这一点的状态[16]。

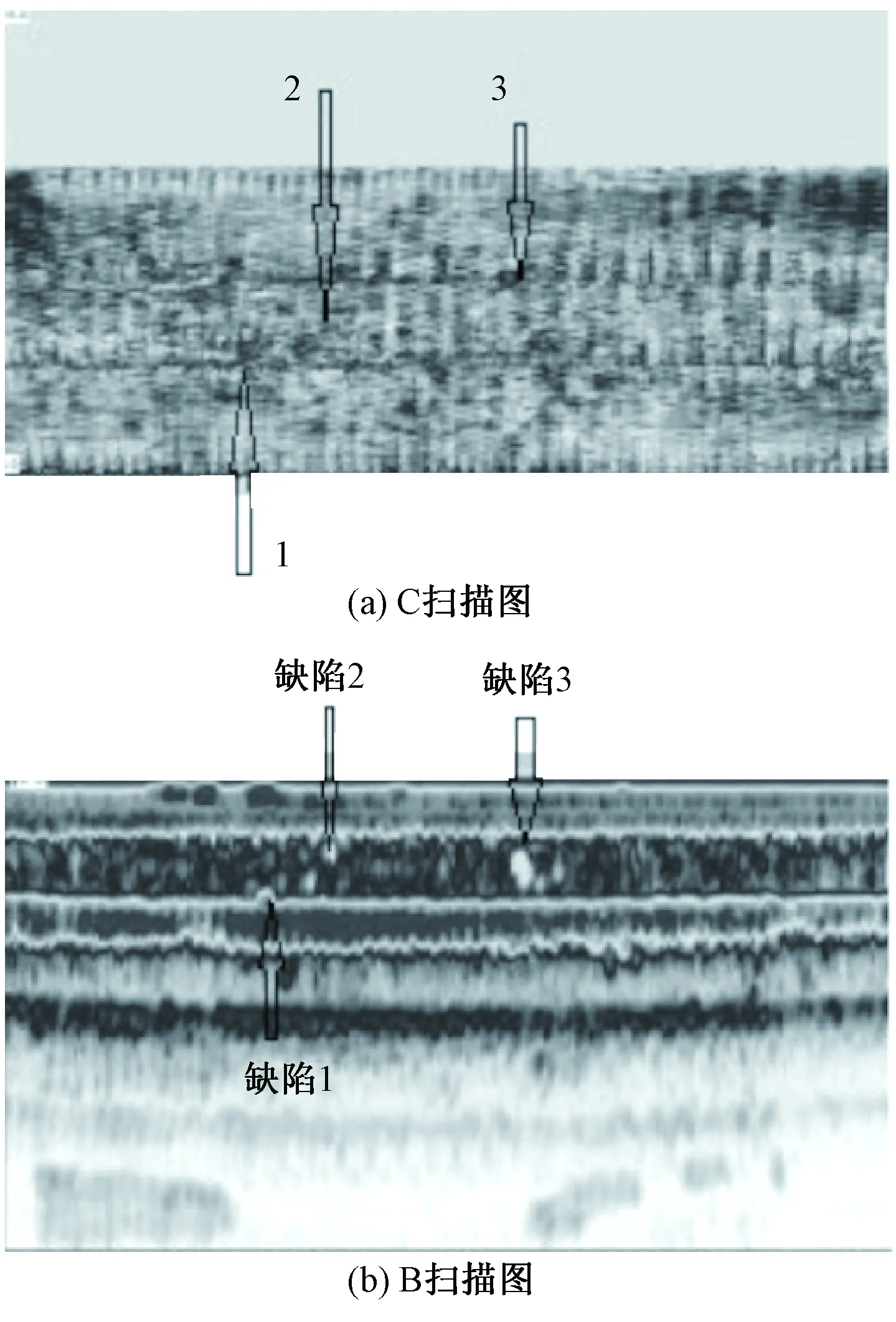

通过以上实验分析,在对被检试件进行超声相控阵扫查时,同时激发探头8个阵元能够实现很好的成像效果,最后对缺陷进行确定以及定量分析。扫查复合材料得到的扫描图如图7所示。可以看出颜色基本是均匀分布的,对应的B扫描图大概看到存在3处缺陷(图中标注),在Tomoview软件中移动光标在C扫描图像中的位置,综合参考A扫描波形的变化以及波幅的大小,可以确定3处缺陷存在2处伪缺陷,当光标移动到缺陷1、2、3处时分别对应的波形图如图8所示。

图7 扫查复合材料得到的C扫描图和B扫描图Fig.7 C-scan(a)and B-scan(b)diagram by scanning of composite material

从波形图可以看出,在这点只存在表面波和底面波,闸门内不包括缺陷波。缺陷1类似缺陷的点状图像,实为界面波伪缺陷;缺陷2处所对应的波形图在闸门内除了有表面波和底面波,还包括缺陷波,虽然包含缺陷波,但是一般对材料中直径小于2 mm的缺陷不作研究;对于缺陷3,从此位置的A扫描波形图可以看出,除了存在表面波和底面波外,还存在波幅很强的缺陷波,并且在Tomoview软件中随着光标的移动此区域都存在缺陷波,可判断此处形成的缺陷可归为密集气孔(形状不规则的成群气孔呈区域化分布),一般情况下,对于密集气孔超声相控阵扫查的时候一般是根据A扫描波形图的底波和C扫描共同来判断,但是对于图7中的缺陷3来讲,在反复扫查过程中可观察到此缺陷介于小缺陷和一般缺陷中间,观察A扫描图(见图8(c))可以发现此区域都有缺陷波存在,因此,缺陷3可归结为形成的形状为圆孔的密集气孔。

图8 缺陷1,2,3对应的波形图Fig.8 Corresponding waveform diagram of defects 1(a), 2(b) and 3(c)

通过以上对缺陷1、2、3的分析,可以判断缺陷3在试件中是真实存在的,在超声相控阵扫查试件时将探头移动到缺陷3的位置,计算参考光标和测量光标之间的距离,测出的是1个直径为2.02 mm的圆孔缺陷,如图9所示。

图9 缺陷3成像图Fig.9 Figure of defect 3

3 结 论

1)应用超声相控阵检测法扫描得到的超声A扫描波形、B扫描图像以及C扫描图像分析试件内部缺陷情况,这说明超声相控阵检测技术能够对机织层合板复合材料内部缺陷进行实时成像检测。

2)在相控阵参数设置为最优条件下对试件进行横纵不同方向的扫描得到不同的扫描结果,这说明机织层合板复合材料的各向异性会影响超声的传播。

3)应用超声相控阵检测法准确显示了机织层合板复合材料试件内部缺陷的位置、形状和大小。

FZXB