WJ-8型扣件聚氨酯弹性垫板静刚度影响因素研究

黄 迪,仇 鹏,2,高卫峰

(1.河北铁科翼辰新材科技有限公司,河北石家庄 052160;2.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081)

无砟轨道因其优良的综合性能广泛地应用于高速铁路、地铁以及城际轨道交通建设中。在无砟轨道中,与之匹配的扣件系统不仅要起到固定轨道的作用,还须具备一定的减(隔)振功能。我国时速350 km高速铁路主要采用WJ-8型扣件,聚氨酯弹性垫板主要提供减(隔)振所需要的弹性和阻尼[1-2]。其安装位置如图1所示[3]。

图1 弹性垫板安装位置

本文主要论述了WJ-8 型扣件铁垫板下弹性垫板的样品制备条件,采用TB/T 3395.1—2015《高速铁路扣件第1 部分:通用技术条件》规定的方法测试样品静刚度,研究弹性垫板生产成型过程中各种因素对其静刚度的影响。

1 样品制备

1.1 材料、仪器和工艺流程

主要原材料有:聚醚多元醇组合料ELASTURAN C6500 C-A,羟值 127.5 mg KOH/g,以下简称 A 料;二苯基甲烷二异氰酸酯预聚体ELASTURAN C 6500 C-B,NCO 含量11.9%,以下简称B 料。这2 种材料均为巴斯夫聚氨酯(中国)有限公司的产品。

主要仪器设备有聚氨酯低压浇注机、微量水分测定仪、微机控制电子万能试验机。WJ-8型扣件铁垫板下弹性垫板制备采用的工艺流程如图2所示。

图2 工艺流程

先将原材料预热至指定温度,放入浇注机料罐;模具事先进行预热与清理;然后设置好要浇注的B/A配比,并在浇注机机头取样进行计量确认;再启动设备对模具完成浇注,盖上模具,锁好夹紧钳,置于烘道中进行热固化;最后开启经过热固化的模具,取出产品,完成脱模[4-5]。

1.2 各种样品的制备参数

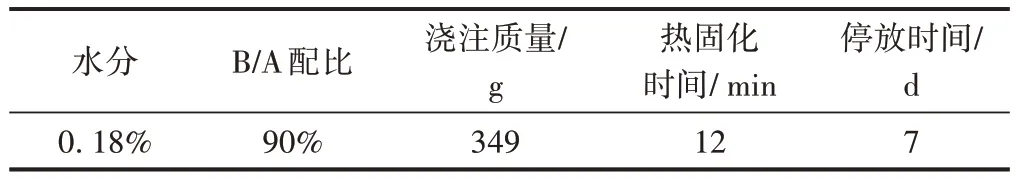

1)基准工艺样品。在试验中,采用一套工艺参数(表1)作为基准工艺参数,制取弹性垫板样品3块。

表1 基准工艺样品的制备参数

2)不同A 料水分的样品。在其他条件按基准值不变的情况下,改变A 料水分(表2),使用微量水分测定仪按GB/T 6324.8—2014《有机化工产品试验方法第8 部分:液体产品水分测定 卡尔·费休库仑电量法》的方法进行检验确认,并用250 mL纸杯接取180 g混合均匀的料液测自由泡密度。在每组试验条件下制取弹性垫板样品3块。

表2 不同A料水分的样品

3)不同B/A配比的样品。在其他条件按基准值不变的情况下,改变B/A 配比(表3),每次改变后在浇注机机头取样进行计量确认。每组试验条件制取弹性垫板样品3块。

表3 不同B/A配比的样品

4)不同浇注质量的样品。在其他条件按基准值不变的情况下,浇注时控制不同的浇注质量(表4)。每组试验条件制取弹性垫板样品3块。

表4 不同浇注质量的样品

5)不同热固化时间的样品。在其他条件按基准值不变的情况下,改变浇注合模后样品的热固化时间(表5)。每组试验条件制取弹性垫板样品3块。

表5 不同热固化时间的样品

6)不同出模后停放时间的样品。在基准工艺参数的条件下,另外制取弹性垫板样品3块,在脱模后不同的停放时间后(表6)进行静刚度检测。

表6 不同脱出模停放时间的样品

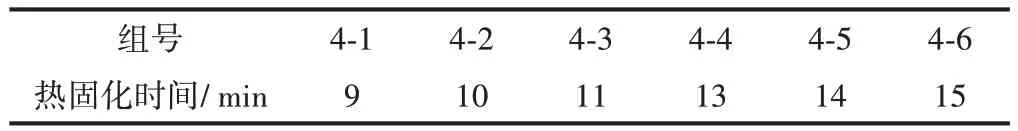

2 静刚度测试

弹性垫板静刚度的测试遵循TB/T 3395.1—2015中的检验方法。图3为试验装置示意图。

图3 试验装置示意

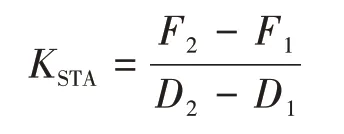

将位移传感器置零,而后以60±10 kN/min的速度加载至80 kN,分别记录加载至F1(20 kN)和F2(70 kN)时加载钢板的位移D1和D2(均为3 个位移传感器的平均值)。重复上述试验2 次,每次卸载后停留1 min 再继续加载,以第3 次试验值作为弹性垫板静刚度[6]。弹性垫板静刚度KSTA计算公式为

试验结果取3块弹性垫板样品静刚度的平均值。

3 弹性垫板静刚度影响因素分析

3.1 A料中水分的影响

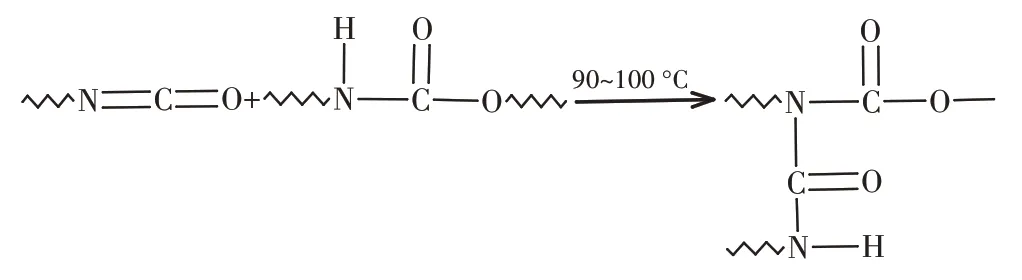

A 料中的水分与B 料中的异氰酸酯基进行如下反应,生成取代脲与二氧化碳:

在羟基-异氰酸酯基的反应体系中,水主要起发泡剂的作用。从图4可以看出,当A 料水分越高时发泡量越大,自由泡密度也就越低,而低自由泡密度会使成品的静刚度偏低,这一点从图5得到反映。反之,水分越低制得的垫板泡孔越致密,在试验中相同荷载下位移就越小,静刚度也就越高。

图4 样品的自由泡密度随A料水分变化曲线

图5 样品静刚度随A料水分变化曲线

3.2 B/A配比的影响

由主要原材料中多元醇组合料羟值、水分和异氰酸酯组合料的NCO 含量,计算得出理论B/A 配比为87%[7]。当 B/A 配比超过 87% 时,过量的—NCO 端基和主链上的氨基甲酸酯基—NHCOO—反应生成脲基甲酸酯基而交联:

同时在进一步升高时,以上反应中过量的—NCO端基和扩链反应中形成的取代脲基—NHCONH—反应,生成缩二脲基而交联。

通过次级反应,聚合物的分子结构由线型结构变为体型结构,导致交联密度上升,聚合物结构强度升高[8],进而导致静刚度随 B/A 配比提高,呈图6所表现的轻微上升趋势。

图6 样品的平均静刚度随B/A配比变化曲线

3.3 浇注质量的影响

对于试验中型腔体积固定的模具,每模产品浇注质量提高时相当于对应所得样品的密度提高,导致其在静刚度检测过程中受压时位移变化量变小,静刚度变大。图7反映了随着浇注质量的提高,对应样品的静刚度发生了显著变化。

图7 样品的平均静刚度随浇注质量变化曲线

3.4 热固化时间的影响

图8表明热固化时间从9 min提高到11 min时,静刚度呈上涨趋势;而从11 min 起,再提高其热固化时间,其静刚度无明显影响。

图8 样品的平均静刚度随热固化时间变化曲线

试验样品在热固化时间低于11 min 时,聚氨酯的加聚与扩链反应并不充分,导致样品在出模停放7 d后熟化交联程度仍未能达到理想水平,而使其静刚度偏低。在热固化时间大于11 min 后,样品的熟化交联程度已接近一致,继续提高其热固化时间并不能促使静刚度提高,反而影响生产效率。

3.5 出模后停放时间的影响

采用基准工艺生产的样品出模后不同停放时间的静刚度测试结果见图9。可见,在样品出模后24 h内,内部仍可能有部分游离的NCO 基团未完全参与反应,导致其静刚度远低于最终稳定值,需在室温下停放数天以使静刚度测试数据达到最终的稳定值。5~7 d后样品的静刚度数据基本稳定;而在长时间的后续跟踪检测中发现其静刚度仍有缓慢上升的趋势。

图9 出模后样品的平均静刚度随停放时间变化曲线

4 结论

WJ-8 型扣件铁垫板下聚氨酯弹性垫板静刚度的影响因素有:

1)A 料水分。随着多元醇中水分含量的增高,静刚度呈下降趋势。

2)B/A 配比。随着浇注过程中B/A 配比的提高,静刚度呈轻微上升趋势。

3)浇注质量。随着每模腔浇注质量的提高,静刚度显著上升。

4)热固化时间。当热固化时间未达到理想设定时,静刚度随着热固化时间的提高而上升;而当热固化时间达到理想设定后,静刚度保持稳定。

5)停放时间。随着样品出模后停放时间的延长,静刚度呈一定的上升趋势,在出模后的5 d 内表现尤为明显。