4种方法脱除花生油中黄曲霉毒素B1的研究

杨 威,魏学鼎,雷芬芬,胡传荣,2,何东平,2,罗 质,2,郑竟成,*

(1.武汉轻工大学食品科学与工程学院,湖北 武汉 430023;2.大宗粮油精深加工教育部重点实验室,湖北 武汉 430023)

花生油生产安全性受黄曲霉毒素(aflatoxin,AFT)污染严重,主要存在于花生成熟后未及时采收、贮藏条件不佳、运输保护措施不够等导致花生发生霉变,由黄曲霉(Aspergillus flavus)和寄生曲霉(A. parasiticus)等真菌在代谢过程中产生、分泌的次级代谢产物污染花生[1]。在我国南方沿海及西南地区,湿润的气候条件容易导致粮食霉变,而食用了AFT污染的食物极大增加肝癌患病率。据《2015年中国癌症统计数据》显示,农村比城市癌症发病率高22.1%,因农村生活条件限制,易误食霉变的食物;较湿润的西南地区和华东地区是我国花生重要产销区,也是全国癌症发病率最高的区域,因气候比较湿润,食物不易保存,该地区人们常误食熏制发霉的食物,导致上述2 个区域肝癌患病率最高[2]。花生易被霉菌污染,每年因采收季节天气影响和贮存不当等因素导致花生油料霉变造成大量损失。现已发现的AFT约有20 种,其中危害较大的是AFB1、AFB2、AFG1、AFG24 种,这4 种天然毒素毒性最强的是AFB1[3]。GB

2761—2017《食品中真菌毒素限量》对花生油中AFB1含量作出严格限定,其限定指标为不大于20 μg/kg。花生仁中的霉变粒、褐变粒、残损粒、生长不全粒等极容易导致花生油AFB1含量超标。AFB1去除方法主要有物理去除法(比色选、暴晒、加热、辐照(紫外辐照[4-5]、60Co辐照[6]、微波辐照[7]及电子束辐照[8-9])、吸附[10-11]等)、化学去除法(碱法、氨处理[12]、二氧化氯处理[13]、亚硫酸钠处理[14]等)和生物学去除法[15-17],其中碱法包括碱炼[18]和碱液处理[19]。碱法和物理吸附法为实际生产最为常见的脱除花生油中AFT方法。在国内,碱处理法得到普遍应用,精炼工艺中的碱炼脱酸能够有效脱除花生油中的AFT,且操作简单、设备要求低、成本低,但废水量高,并多用于生产花生调和油,未用于生产风味花生油。紫外辐照能够有效脱除花生油中AFT,且可用于生产浓香花生油,不产生废水,但技术要求高,受专利限制无法普遍推广。物理吸附法利用吸附材料独具的吸附能力,特殊的分子空间结构吸附花生油中的AFT,操作简单,也是现阶段比较普遍的脱除方式,但活性材料消耗量大、难回收。60Co辐照、微波辐照、生物降解等都处于试验研究阶段,还未大量投入使用[9,20-24]。张春华等[19]证明了碱液处理花生对脱除花生油中AFB1具有一定效果,但未作详细研究;此外还证明了蒙脱石(主要成分是膨润土,一种亲水性硅酸盐类矿物吸附材料)具有吸附花生油中AFB1能力,同时可降低花生油酸价(acid value,AV),对花生油风味和过氧化值(peroxide value,POV)无不良影响。还有研究提出用季铵盐等对吸附材料进行改性,提高吸附材料的亲油性、增加层间距,虽有效提高了吸附材料脱除AFB1的效果,但该研究还处在理论研究阶段,未能投入实际生产[25]。本研究使用碱液浸泡花生(三级)坯片,再经蒸料、炒料、水化脱胶等达到脱除AFB1的同时保留花生油特有的风味。对比4 种不同脱除方法(碱液处理、膨润土一次吸附(以下称为膨润土吸附)、膨润土2 次吸附(以下称为膨润土复吸)、碱炼脱酸)花生油AFB1脱除率、VE损失率、植物甾醇损失率及花生油风味评定。同时,还探究碱法脱除花生油AFB1安全性,为碱液处理和碱炼脱酸脱除花生油中AFB1安全性及进一步研究碱法脱除油中AFB1分子级反应机理提供理论基础。与此同时,建立一种测定植物油中游离碱残留的方法。此外,还讨论花生油风味物质损失的原因,为研究碱炼脱酸环节水洗脱碱导致风味油风味损失提供研究基础。

1 材料与方法

1.1 材料与试剂

花生(三级) 山东鲁花集团、益海嘉里集团;膨润土(食品级) 内蒙古宁城天宇膨润土科技有限公司;甲醇、乙腈、正己烷、三氟乙酸(均为色谱纯)德国CNW Technologies公司;其他试剂均为国产分析纯。

1.2 仪器与设备

万分之一分析天平、ST-3100型pH计 奥豪斯仪器(常州)有限公司;160型电动压揉面机(30 cm×30 cm×30 cm)、电加热平底导热油锅(40 cm×15 cm×4 mm) 河南省亚临界生物技术有限公司;ZJ-707型螺旋榨油机(20 cm×30 cm×30 cm) 东莞市繁泰电子有限公司;DF-101S型集热式恒温加热磁力搅拌器 邦西仪器科技有限公司;H1850R离心机 湖南湘仪实验室仪器开发有限公司。

1.3 方法

1.3.1 花生油的制备

花生经破碎、仁皮分离、压坯、蒸坯、炒坯、压榨后制取花生毛油,毛油经4 000 r/min离心去掉油渣,上清油经滤纸过滤得实验用原油。

1.3.2 碱液处理样品的制备

花生经仁皮分离后破碎6~8 瓣、轧坯(坯片厚度约1 mm)后称质量,分别取600 g油料于烧杯中加入NaOH溶液,10 r/min搅拌30 min,蒸15 min至油料水分约13%,出料温度约98 ℃,转入已预热到180 ℃炒锅中,80 r/min匀速搅拌炒30 min,出料温度170~180 ℃,出料水分约2.5%,立即放入螺旋榨油机中榨油,将毛油离心,取上清油样,加入50 ℃占油质量15%水进行水化脱胶、真空烘箱干燥、冷却、装瓶,放至冰箱冷藏,待检测时取出。

1.3.3 膨润土一次吸附样品的制备

分别称取50 g原油于250 mL锥形瓶中,将锥形瓶置于60 ℃的集热式磁力搅拌器中并放入磁子,待油温稳定后加入一定量的膨润土,80~100 r/min搅拌一定时间后以4 000 r/min离心10 min,取上清油滤纸过滤得膨润土一次吸附样品。

1.3.4 膨润土复吸样品的制备

分别称取50 g原油于250 mL锥形瓶中,将锥形瓶置于60 ℃的集热式磁力搅拌器中并放入磁子,待油温稳定后加入一定量的膨润土,80~100 r/min搅拌30 min,4 000 r/min离心10 min。取一定量上清油,再次加入一定质量膨润土,80~100 r/min搅拌30 min,4 000 r/min离心10 min,取上清油滤纸过滤得膨润土复吸样品。

1.3.5 碱炼脱酸油的制备

分别取原油100 g于250 mL锥形瓶中,加磁子并置于50 ℃集热式磁力搅拌器中,将已配制好的质量分数为5%的NaOH溶液预热至50 ℃,按理论加碱量加入碱液,超碱添加量分别为0.2%、0.4%、0.6%、0.8%,以70 r/min搅拌28 min,后以30 r/min搅拌2 min,4 000 r/min离心10 min,取离心后碱炼油加入占油质量15%的蒸馏水(100 ℃)洗2~3 遍,至洗涤水呈中性,冷冻干燥机干燥,待样品不再沸腾取出平衡至室温,将碱炼脱酸油密封置于冰箱冷藏,待检测时取出室温解析检测。

1.3.6 碱液处理毒性恢复性实验

分别取花生原油、碱液处理样油及碱炼脱酸油100 g于250 mL锥形瓶中,放入磁子,于50 ℃集热式搅拌器中80~100 r/min搅拌,待油温稳定后加入质量分数15% 0.01 mol/L HCl溶液搅拌30 min,4 000 r/min离心10 min,取上清油并称量。将上清油放入250 mL锥形瓶中,加质量分数15%的蒸馏水,80~100 r/min搅拌30 min,4 000 r/min离心10 min,取上清油称量,以相同方法再洗涤1~2 次,至下层水溶液呈中性,取上清油于冷冻干燥机干燥,待样品不再沸腾取出平衡至室温,将油密封置于冰箱冷藏,待检测AFB1时取出室温解析检测。

1.3.7 AFB1含量的测定

参照GB 5009.22—2016《食品中黄曲霉毒素B族和G族的测定》,高效液相色谱-柱前衍生法进行测定。

1.3.8 植物甾醇含量的测定

参照GB/T 25223—2010《动植物油脂 甾醇组成和甾醇总量的测定 气相色谱法》进行测定。

1.3.9 VE含量的测定

参照GB 5009.82—2016《食品中维生素A、D、E的测定》进行测定。

1.3.10 游离碱含量的检测

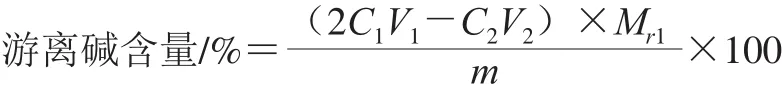

取试样10 g(称准至0.001 g按干基计算)置于250 mL烧杯中加入50 mL 60%乙醇溶液,半浸入恒温水浴中(水浴温度(52±1) ℃)加热搅拌浸出,待液温升至45 ℃后,继续在45~50 ℃搅拌浸出10 min。用滤纸将浸出液过滤到250 mL三角烧杯中,杯内剩余试样再加入50 mL 60%乙醇溶液以同法继续加热搅拌浸出10 min,同法过滤,最后以50 mL 60%乙醇溶液洗涤试样过滤于同一三角烧瓶中,加沸石置于电炉蒸干。加入50 mL蒸馏水,并准确加入10 mL 0.01 mol/L标准硫酸溶液(0.01 mol/L NaOH标准溶液标定),加甲基红指示剂2~3 滴,以0.01 mol/L NaOH标准液滴至终点恰显黄色。取150 mL 60%乙醇溶液于250 mL锥形瓶,加沸石蒸干后,再加50 mL蒸馏水,准确加入10 mL 0.01 mol/L标准硫酸溶液,加甲基红指示剂2~3 滴,以0.01 mol/L NaOH标准液滴至终点恰显黄色作为空白对照(经检测,60%乙醇溶液呈中性)。游离碱含量按下式计算:

式中:C1为加入硫酸浓度/(mol/L);V1为加入硫酸体积/L;C2为氢氧化钠滴定浓度/(mol/L);V2为氢氧化钠滴定体积/L;Mr1为OH-摩尔质量/(g/mol);m为样品质量/g。

1.3.11 感官评定

对4 种不同脱除方法处理的花生油样品进行定量感官描述评价,感官评价小组由10 位经验丰富的与油脂研究相关的感官评定员(年龄22~26 岁之间)组成,对样品进行感官评定前,感官评定员需熟悉花生油的风味特征和强度等级,并对所购买的一级花生油香味进行讨论,确定描述用词。对花生压榨油样中7 个不同碱液处理样及购得的一级压榨油样进行评价,每种油样平行取3 次并随机编号(296(碱液处理)、621(膨润土吸附)、415(膨润土复吸)、270(碱炼脱酸)、901(一级压榨油)),气味强度采用油脂感官评价惯用的9 点标度法进行描述(1极弱、2很弱、3、4弱、5、6中等、7、8强、9极强),统计感官评价结果,去掉同一项中最高分和最低分并分析。

1.4 数据统计处理

本实验样品检测重复3 次,采用Origin 9.1、Excel 2013及SPSS 17.0软件对实验测得数据进行统计及显著分析,均值比较使用Duncan法。

2 结果与分析

2.1 4 种方法脱除花生油AFB1条件优化

2.1.1 碱液处理花生对脱除花生油AFB1的效果

2.1.1.1 碱液处理花生对花生油AFB1残留量的影响

由表1可知,碱液质量分数分别为花生坯的7.5%、10.0%和12.5%,碱液pH 13.44上升到13.83,花生油中AFB1残留量没有显著差异,而碱液pH 13.03上升到13.44,花生油中AFB1残留量显著降低(P<0.05),选pH 13.44的碱液较合适。碱液pH 13.44,质量分数分别为7.5%和10.0%时,油中AFB1残留量没有显著差异;质量分数分别为10.0%和12.5%时,油中AFB1残留量没有显著差异;质量分数分别为7.5%和12.5%,油中AFB1残留量显著减小(P<0.05)。为减少水用量,避免产生废水,选择质量分数为10.0%,AFB1残留量2.00 μg/kg,脱除率90.7%。相较于张春华等[19]提出碱液处理花生脱除花生油AFB1,残留量从10.4 μg/kg降低至4.5 μg/kg,脱除率仅有56.7%,本研究AFB1脱除率大幅提高。其他使用碱液处理的方法大多用于脱除饲料、饼或粕中AFT[26-28],未针对油脂。

表1 碱液pH值和用量处理花生对花生油AFB1残留量的影响Table 1 Residual AFB1 level in peanut oil treated with different amounts of alkali at different pH

2.1.1.2 碱液pH值对水化脱胶油游离碱残留的影响

表2 不同pH值碱液处理花生制得水化脱胶油游离碱残留量Table 2 Free alkali residues in hydrated degummed oil obtained by alkali treatment at different pH

由表2可知,游离碱含量均为负数,进一步检测萃取液pH值均小于7,水化脱胶油均为弱酸性,不含游离碱。碱中和部分游离脂肪酸,形成皂脚在水化脱胶环节分离出脱胶毛油。

2.1.2 膨润土吸附脱除花生油中AFB1的效果

2.1.2.1 膨润土用量对花生油AFB1残留量的影响

表3 膨润土用量对花生油AFB1残留量的影响Table 3 Residual AFB1 levels in peanut oil after one adsorption cycle with different amounts of bentonite

由表3可知,膨润土2.0%、吸附30 min,花生油中AFB1残留量达到未检出水平。相较于季铵盐改性蒙脱土将花生油中AFB1含量从29.20 μg/kg降低到4.47 μg/kg,脱除率为84.6%[11],本实验所用膨润土(主要成分蒙脱石)将花生油中AFB1含量从21.50 μg/kg降低到0.13 μg/kg,脱除率为99.4%。

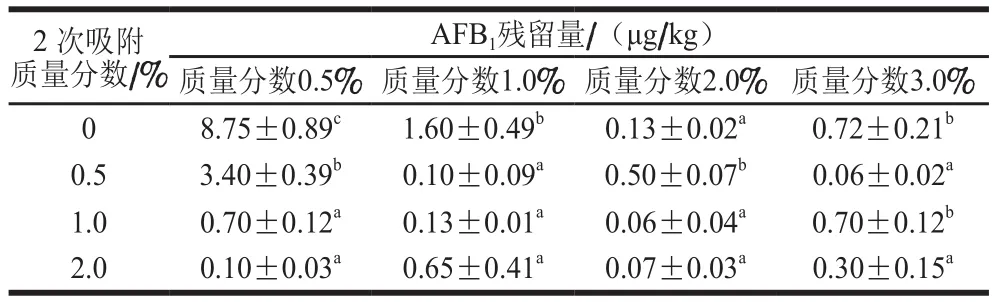

2.1.2.2 膨润土复吸对花生油中AFB1残留量的影响

表4 膨润土复吸用量对花生油AFB1残留量的影响Table 4 Residual AFB1 levels in peanut oil after two adsorption cycles with different amounts of bentonite

如表4所示,首吸用量1.0%,复吸用量0.5%,花生油中AFB1残留量达到未检出水平;首吸用量0.5%,复吸用量1.0%,花生油中AFB1残留量为0.70 μg/kg,达到了未检出水平,虽膨润土用量相同,但理论检测结果不同,可能是检测误差导致2 种脱除方法结果不同。首吸用量1.0%,复吸用量2.0%,花生油中AFB1残留量0.65 μg/kg;首吸用量3.0%,复吸用量1.0%,AFB1残留量0.70 μg/kg,当复吸用量为2.0%时,AFB1残留量极少,AFB1残留量并未随膨润土用量变化呈规律性变化,可能存在检测误差。对比膨润土一次吸附和膨润土2 次吸附,当花生油中AFB1残留量达到未检出水平,复吸法膨润土消耗量少0.5%,可节约脱除成本。

2.1.2.3 吸附时间对复吸效果的影响

对比研究首吸膨润土用量0.5%、复吸用量1.0%(0.5%+1.0%)与首吸膨润土用量1.0%、复吸用量0.5%(1.0%+0.5%)脱除花生油中AFB1效果,如图1所示。

图1 花生油中AFB1残留量及脱除率变化趋势Fig. 1 Changes in residual level and removal efficiency of AFB1 in peanut oil

由图1可知,2 种脱除方法花生油中AFB1残留量随时间走势相似,吸附30 min时,AFB1脱除率99.5%,AFB1残留量达到未检出水平,优于马文文等[11]研究的残留量4.47 μg/kg,脱除率为84.6%。对2 种首吸不同用量的方法进行方差分析,2 种方法方差之间无显著差异。

2.1.3 超碱用量对碱炼脱除花生油中AFB1的影响

图2 不同超碱用量花生油AFB1残留量及脱除率变化趋势Fig. 2 Changes in residual AFB1 level in peanut oil treated with different excess amounts of alkali

由图2可知,超碱用量0.2%,花生油中AFB1残留量达到国标(≤20 μg/kg)规定范围以下,当超碱用量0.6%时超碱用量对花生油中AFB1残留量影响显著(P<0.05),AFB1残留量非常低。超碱用量0.6%,AFB1脱除率87.7%,花生油中AFB1残留量达到未检出水平,与超碱用量0.8%(AFB1脱除率99.5%)相比AFB1脱除效果差异显著。姬宁[29]使用23.43%的碱液碱炼,将花生油AFB1从34.78 μg/kg降低到0.37 μg/kg,脱除率98.9%。

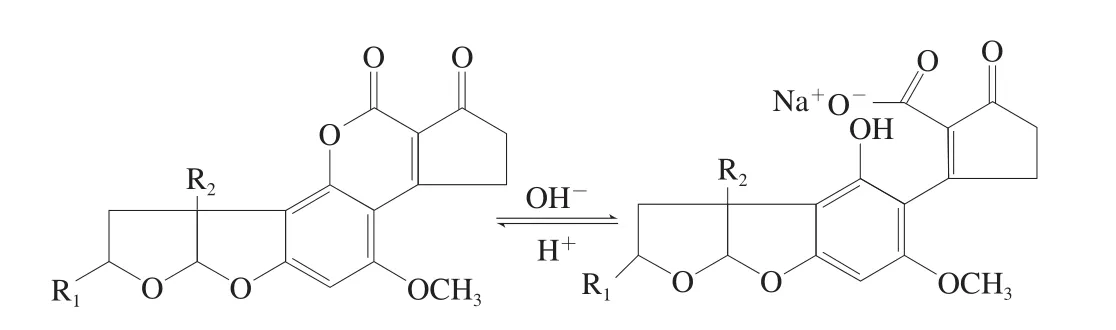

2.2 碱液处理法脱除AFT原理探究

图3 AFT分子结构式Fig. 3 Molecular structures of af l atoxin

AFT分子内酯环结构与碱发生反应断开,分子结构破坏而失去毒性。该反应存在逆反应,因此在胃肠的酸化作用下AFT存在恢复毒性的可能性[30],但未有学者就此进行验证研究。AFT各分子结构式见图3。

当AFT内酯环结构被破坏时,产生亲水基增多的钠盐([R-COO]-Na+)[30],增加AFT分解产物的水溶性,当毛油经过水化脱胶、碱炼脱酸或水洗时,从油相转移至溶解度更高的水相中,从而达到脱除AFT的目的。

图4 AFT分子毒性破坏、恢复分子反应示意图Fig. 4 Schematic diagram of reactions damaging and restoring the molecular toxicity of af l atoxins

残留在油中的AFT裂解物遇酸后存在恢复毒性的可能性均处在理论推理中,均未做化学和生物验证试验(图4)。向碱法制得AFB1未检出的花生油中加酸然后再水洗,花生油AFB1含量变化如图5所示。

图5 3 种方法制得花生油AFB1残留量Fig. 5 Residual AFB1 levels in peanut oil treated by three different methods

碱法处理并经过水洗,花生油中AFB1残留量达到未检出水平,证明经碱处理的花生油AFT分解产物化学酸化不能恢复其毒性,生物酸化待进一步考证。AFT分解产物具有更高的水溶性,使其在水化脱胶时从油中分离,达到脱除的效果。本实验验证Ji Ning等[31]碱炼脱除花生油中AFB1安全性评定结果,但其未对其机理进行研究。本实验证明花生油AFT分解产物遇化学酸无复性的可能,若深入研究其分子机理,需进一步研究AFT与碱液反应前后分子变化情况。

相比碱炼脱酸法脱除花生油中AFB1,该方法使用的碱液浓度明显降低,对设备耐腐蚀性要求降低,但水用量增加,因碱液处理后直接蒸坯,可减少蒸坯时间。

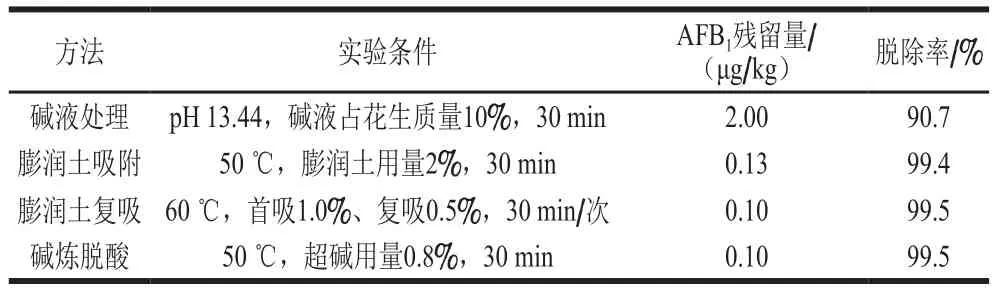

2.3 4 种方法脱除效果比较

2.3.1 4 种方法脱除花生油中AFB1效果对比

如表5所示,4 种方法脱除效果均较优,膨润土复吸和碱炼脱酸AFB1脱除率最高,4 种处理方法都能使花生油中AFB1含量达到未检出水平。碱液处理相较于碱炼脱酸消耗碱量少;膨润土复吸较一次吸附消耗膨润土量少0.5%。

表5 不同处理方法脱除花生油中AFB1效果比较Table 5 Comparison of removal efficiencies of AFB1 from peanut oil by different treatments

2.3.2 花生油基本指标的比较

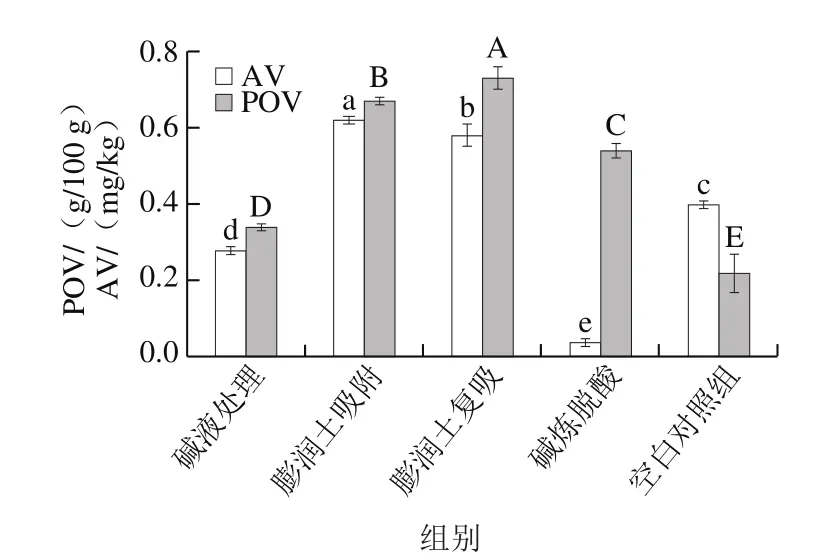

图6 4 种不同处理方法油脂AV、POV的比较Fig. 6 Comparison of AV and POV of peanut oil with four different treatments

由图6可知,不同处理方法花生油AV相互存在显著差异(P<0.05),但都在标准(GB/T 1534—2017《花生油》)一级压榨花生油的要求(AV≤1.5 mg/kg))范围内。膨润土一次吸附和碱炼脱酸得花生油的AV分别最高和最低,原因是碱炼脱酸中和游离脂肪酸产生皂角,经离心分离出花生油,导致花生油AV较低;膨润土虽能吸附花生油中的游离脂肪酸,但吸附量有限。吸附剂中的金属离子等催化甘三酯分解成游离脂肪酸,吸附时加热温度、光、氧、金属或其他促氧化条件,使游离脂肪酸发生氧化反应产生氢过氧化物,氢过氧化物在进行次级反应及聚合反应[32],导致花生油AV较其他组高,与马文文[33]的研究结果一致。采用膨润土吸附及复吸较空白组AV高,复吸AV较一次吸附低,而复吸较一次吸附POV高,主要是复吸法更具吸附能力。膨润土复吸和一次吸附2 种方法制得花生油AV存在显著差异,但2 种处理方法得到的花生油AV差值较复吸与碱炼脱酸制得花生油AV差值大。2 次吸附较一次吸附对降低花生油AV有影响,但其效益远低于碱炼脱酸。

4 种处理方法制得花生油POV相互间存显著差异(P<0.05),且都高于GB/T 2716—2018《植物油》要求(POV≤0.25 g/100 g)。POV反映油脂中氢过氧化物的含量,氢过氧化物是不饱和脂肪酸酯在氧化过程中产生的,但是由于氢过氧化物化学性质不稳定,极易分解产生醛、酮、酸等小分子化合物,因此POV不能直接反映油脂的氧化程度,只能反映油脂的氧化速度[34]。4 种方法制得油样POV均超标,可能是4 种方法都经过焙炒,较高的焙炒温度使花生油POV升高[35-36]。膨润土吸附较空白对照组POV高,可能是膨润土带入的杂质导致花生油稳定性降低致使POV偏高,膨润土复吸较一次吸附得到的油样POV高,可能是膨润土重复加入使其POV更高。

2.3.3 花生油中VE含量比较

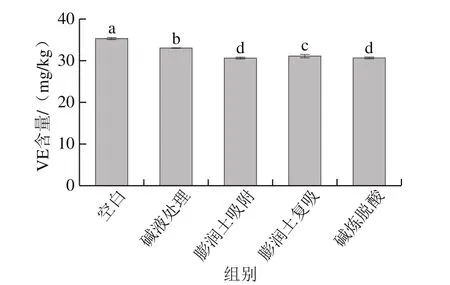

图7 4 种处理方法制得花生油中VE含量的比较Fig. 7 Comparison of VE content in peanut oil prepared with different processing methods

如图7所示,相较于空白对照组,4 种处理方法对花生油中VE含量都有显著差异。碱液处理相比其他处理方法花生油中损失的VE量(损失率6.4%)最少,pH值为13.44的碱液远低于碱炼脱酸使用的5%碱液(5%碱液pH值为13.92)。VE具有抗氧化作用,而碱的增加使油不稳定,较高浓度碱会降低油中VE含量。本实验碱炼脱酸油中VE含量较碱液处理油中VE含量显著降低,碱液处理比空白组显著降低,与王延琴等[37]研究的加碱量能降低棉籽油VE提取率结果相符;膨润土吸附与膨润土复吸及碱炼脱酸得到的花生油VE含量较碱液处理得到花生油VE含量显著降低,但实际差异量较小,吸附材料中杂质导致的油脂氧化效果,使油中VE损失率更高。所以,选择碱液处理相较于其他3 种方法能够有效降低花生油中VE损失率。

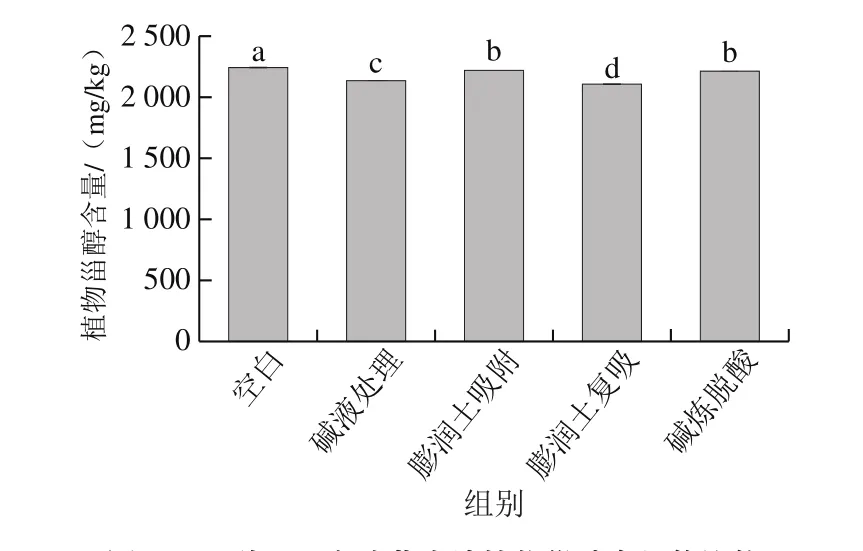

2.3.4 花生油植物甾醇含量的比较

由图8所示,使用4 种处理方法得到的花生油与空白对照组相比,花生油中植物甾醇含量存在显著差异。碱液处理、膨润土吸附、膨润土复吸以及碱炼脱酸得到的花生油较空白组花生油植物甾醇分别损失4.8%、1.0%、6.1%和1.2%。4 种方法对花生油中植物甾醇含量有影响,碱液处理和膨润土复吸相较于其他几种方法制得花生油植物甾醇含量显著降低(P<0.05)。

图8 4 种处理方法花生油植物甾醇含量的比较Fig. 8 Comparison of phytosterol content in peanut oil with four treatments

2.3.5 花生油感官评价比较

表6 4 种处理方法对花生油风味的比较Table 6 Comparison of flavor of peanut oil treated by four methods

花生仁在焙炒和压榨过程中蛋白质和糖类发生美拉德反应、花生油中的脂肪酸酯热降解反应及降解产物的次级反应产生的挥发性成分种类繁多[38-39]。Buckhoiz等[40]鉴定出花生焙炒过程中279 种挥发性成分。在焙炒后花生油中检测出的挥发性物质,主要包括氮杂环化合物(吡嗪、吡啶、吡咯)、氧杂环化合物(呋喃、吡喃)、和非杂环化合物(醛、醇、酮、酸、烷烃、烯烃以及酯)[41-42]。由表6可知,碱液处理法、膨润土吸附法、膨润土复吸法制得花生油风味与市购一级压榨花生油风味差异不显著,碱炼脱酸与市购一级压榨花生油风味存在极显著差异(P<0.01),可能是因为花生油风味物质中能溶入水的醇类、酯类以及部分游离脂肪酸通过水化脱胶、碱炼水洗、皂脚吸附等,从花生油中脱除,致使花生油风味减弱。碱炼脱酸过程中,经过碱中和及2 次水洗,花生油风味明显减弱。碱液处理法制得花生油风味评分与市购一级压榨花生油评分差异不显著,碱液处理既能有效脱除花生油AFB1,还能保持其独特风味。

3 结 论

4 种处理方法都能有效脱除花生油中AFB1,花生油AFB1残留量均达到未检出水平。膨润土复吸法较膨润土一次吸附膨润土消耗量节省0.5%,但2 种方法制得花生油的AV、POV较碱液处理法显著增大。VE含量及植物甾醇含量与空白对照组对比显著降低,风味评定得分略低于市购一级压榨花生油,但风味得分差异不明显。碱炼脱酸能有效脱除花生油中AFB1,花生油中AFB1脱除率99.5%,且花生油AV最低,该方法制得花生油VE损失率较碱液处理法制得花生油VE损失率高,风味丢失最严重,成品油风味较弱。碱液处理法能有效脱除花生油中AFB1,制得花生油AV和POV较低,花生油中VE、植物甾醇保存量较为理想,与其他几种方法比较,该方法能够有效保留花生油特有的风味。

本研究探究碱法脱除花生油中AFB1的机理,以及花生油中AFB1恢复毒性的可能性。AFB1内酯环结构破坏后,反应产物的亲水性增加,随水化或水洗从花生油中脱除,加酸后水洗,花生油中AFB1含量仍为未检出水平。同时,探究碱法脱除花生油AFT毒性的可逆性,结果证明经碱处理后花生油中加化学酸不能回复其毒性,为进一步研究碱与油中AFT反应及AFT分解产物遇酸反应前后分子变化情况提供研究基础。花生油经碱炼脱酸及反复水洗能显著减弱花生油特殊风味,为进一步研究碱炼脱酸及水洗导致花生油风味损失及损失的具体成分提供依据。