平板型双流道太阳能空气集热器扰流板结构优化

张 东, 张建军, 张跃智, 李金平, 王林军

(1. 兰州理工大学 能源与动力工程学院, 兰州 730050;2. 甘肃省生物质能与太阳能互补供能系统重点实验室, 兰州 730050)

平板型太阳能空气集热器以空气为介质,具有抗冻、承压性能较好、加工简单、建筑一体化程度较高等优点,可广泛应用于干燥、供热等领域,具有广阔的发展前景.

国内外的研究者对平板型空气集热器的结构优化、传热特性以及集热器的综合性能进行了较为广泛的研究.例如:郭超等[1]建立了双流道双效太阳能集热器的空气集热理论模型,并发现集热器的上、下流道处于 15~20 mm之间时,可以获得最高的净有效能和热效率;程友良等[2]发现具有抛物线型吸热板的集热器具有较高的集热效率;Bakari[3]研究了安装不同数量的扰流板对集热器性能的影响;钱珊珠等[4]通过数值模拟研究了扰流板数量以及出口流速对集热器热效率的影响;夏佰林等[5]获得了扰流板型太阳能平板空气集热器的效率表达式;刘一福等[6]通过数值模拟得到了扰流板型太阳能平板空气集热器的最佳结构参数并得到其瞬时效率公式;Romdhane[7]对形状不同的扰流板太阳能空气集热器进行了研究,并且对比了空气的流动状态和升温效率;Kumar等[8]提出一种分散式的V型扰流板集热器模型,并研究了扰流板夹角对集热器性能的影响;李晓琳等[9]设计了蛇形双流道平板太阳能空气集热器,并对影响集热器的各种因素进行了分析;贾胜辉[10]建立了平板空气集热器的二维稳态CFD模型,利用Fluent软件对4种不同类型(上流道式、下流道式、双流道式以及回流式)的平板集热器内部的空气流动以及传热过程进行了模拟,结果表明在标准流量下,双流道集热器的热效率最高;丁刚等[11]采用实验研究和数值模拟的方法对平板型太阳能集热器的流道结构进行优化,发现传统集热器内部存在流道死区,并具有局部高温和内部温度分布不均匀的缺点.

由此可见,具有双流道的平板型太阳能空气集热器可以有效提高集热效率,但易形成流动死区及局部高温区,且过于复杂的扰流翅片会显著增加空气流动阻力和集热器的加工制造成本.为兼顾空气集热器的效率与成本两方面因素,本文将已产业化应用的液体介质平板型太阳能集热器改型为双流道空气集热器,并对加装适量平面无孔式扰流板和开孔型扰流板两种优化方案进行对比分析,以期降低扰流板构造成本的同时解决空气流动死区及高温区的问题.

1 物理模型及实验测试

1.1 集热器物理模型

集热器的外形尺寸为:长 2 000 mm,宽 1 000 mm,高65 mm,玻璃盖板厚度为3.2 mm.在集热器长度方向以对角线形式设置空气进出口,如图1所示.空气流道由上下两个流道组成,流道中间由吸热板隔开,上流道高26.2 mm,下流道高20 mm.吸热板由长 1 937 mm,宽110 mm,厚度为0.35 mm的8块铝锌板组成,表面覆盖选择性涂层.集热器空气进出口长260 mm,宽50 mm,集热器四周和底板的保温材料为岩棉.

1.2 实验测试系统

采用动态测试方法测试平板型双流道空气集热器的热力性能,测试条件与文献[12]的测试条件相同.该测试系统由平板型双流道太阳能空气集热器、太阳能辐射仪、风机、空气流量计、温度传感器以及数据采集仪等组成.实验平台如图2所示.测试仪器及其精度见表1.

1—风机,2—环境风速测量仪,3—环境温度测试仪,4—数据采集仪,5—空气质量流量计,6—太阳能辐射仪,7—空气入口,8—平板型双流道太阳能空气集热器,9—空气出口图2 实验平台示意图Fig.2 Schematic diagram of experimental platform

仪器型号精度范围太阳能辐射仪TRT-2±2%空气流量计JY-LUGB1.5级,±4.8 m3/h空气温度传感器PT100A级,±(0.15+0.002 t)℃吸热板温度传感器K型热电偶B级,±0.75% t℃

2 集热器数学建模

2.1 能量平衡方程

由集热器的内部结构可知,空气进入集热器后在上、下两个流道内与吸热板进行换热.其换热关系如图3所示.图中:h1为上流道空气与玻璃盖板的对流换热系数;h4为下流道空气与底板的对流换热系数;Tf1、Tf2分别为上、下流道的空气温度;Ug、Ud分别为顶部和底部的热损失系数;hpg、hpd分别为吸热板与玻璃盖板、底板的辐射换热系数;h2、h3分别为上、下流道空气与吸热板的对流换热系数;Tp、Ta、Tg以及Td分别为吸热板温度、环境温度、玻璃盖板温度以及底板温度.

图3 集热器换热关系图Fig.3 Heat transfer diagram of the collector

当集热器处于稳态换热且无空气泄露的情况下,玻璃盖板的能量平衡方程为

S1+hpg(Tp-Tg)+h1(Tf1-Tg)=

Ug(Tg-Ta)

(1)

式中:S1为玻璃盖板吸收的太阳辐射量.上流道空气在单位时间内获得的热量为

Q1=h1(Tg-Tf1)+h2(Tp-Tf1)

(2)

吸热板单位时间吸收的太阳辐射量为

S2=h3(Tp-Tf2)+h2(Tp-Tf1)+

hpg(Tp-Tg)+hpd(Tp-Td)

(3)

下流道空气在单位时间内获得的热量为

Q2=h3(Tp-Tf2)+h4(Td-Tf2)

(4)

底板能量平衡方程为

h4(Tf2-Td)+hpd(Tp-Td)=

Ud(Td-Ta)

(5)

式(1)和(3)的边界条件为边界上的热流密度值,式(2)和(4)的边界条件为边界上物体与周围流体间的表面传热系数h.

2.2 数值模拟方法

利用ANSYS Meshing对集热器进行建模及网格划分.经网格无关性验证发现,当网格数大于7×105时模拟结果趋于稳定,本文设定总网格数为 7.8×105.

由于空气在集热器中的流速较低,温度变化较大,从而产生密度变化,因此采用Boussinesq假设考虑浮升力的影响.选取Realizablek-w湍流模型模拟集热器中涡流和圆形射流等复杂流动.采用离散坐标DO辐射模型模拟透明盖板与集热板间的辐射换热.利用Fluent软件的有限体积法对模型进行求解.选用SIMPLE耦合解法对离散方程进行求解.压力插值方案选用Body Force Weighted格式.能量、动量以及湍流方程均采用二阶迎风格式.相应的边界条件及物性参数如表2所示.

表2 边界条件及物性参数Tab.2 Boundary conditions and material properties

2.3 集热器性能评价指标

在稳态或准稳态条件下,集热器中空气输出的能量与集热器采光面积和太阳辐射强度的乘积之比定义为集热器的热效率:

(6)

式中:m为空气质量流量;Cr为空气的定压比热容;To为空气出口温度;Ti为空气进口温度;Ag为集热器的采光面积;GT为太阳辐射强度.

3 集热器性能分析

3.1 模拟结果实验验证

某一天的9:00到16:00,平均太阳辐射强度为651 W/m2,环境温度为23.2 ℃,空气出口温度的实测值和模拟值如图4所示.可以看出,模拟值与实测值的变化趋势基本一致,最大相对误差为8.52%,即本文所述的模拟方法在一定程度上可以预测集热器的实际运行性能.此外,最大相对误差出现在早上9:00,原因在于此时的空气出口温度较低,在相同绝对误差的条件下,相对误差较高.

图4 空气出口温度模拟值与实测值对比Fig.4 Comparison between the simulated and the measured air outlet temperature

3.2 集热器模拟分析

选取某一天13:30时刻的环境参数进行集热器模拟分析.太阳的辐射强度为725 W/m2,环境温度为24.3 ℃,空气进口温度为25.4 ℃,空气入口的质量流量为0.024 kg/s.集热器空气出口温度以及集热效率的模拟值分别为55.3 ℃和53.4%.集热器吸热板的温度分布和流体域空气流动如图5和6所示.

图5 原始模型吸热板温度分布Fig.5 Temperature distribution of absorber plate in orginal model

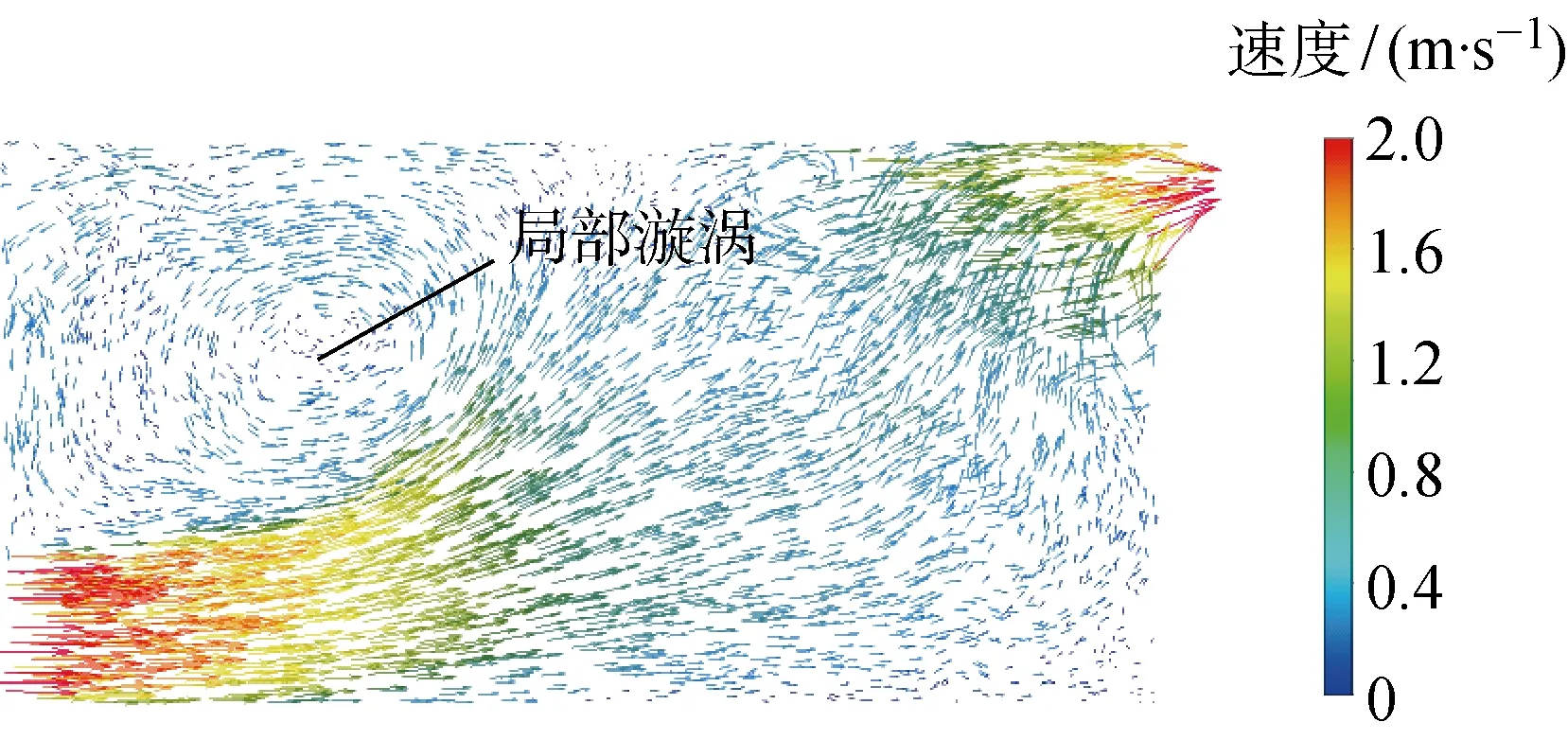

图6 原始模型集热器流体域空气流动图Fig.6 The air flow diagram of the flow field in orginal model

由图5和6可知,空气主要沿对角线方向流动.在空气流动方向,吸热板温度分布相对均匀,但流体域内部却存在大范围的空气流动死区和明显的局部涡旋,导致吸热板表面出现局部高温区,最高温度达到127 ℃.此外,由于吸热板与空气换热不充分,在涡旋区域空气的滞留时间增加并且被不断加热,空气温度进一步升高.与此同时,此部分空气将热量传递至玻璃盖板,玻璃盖板温度升高的同时通过辐射换热等方式将热能耗散到外界环境之中,因此增加了集热器的热损,降低了集热效率.

4 集热器结构优化

为消除集热器内流动死区及局部漩涡,提出加装平面无孔式扰流板和开孔型扰流板两种优化方案.扰流板在空气流体域内对空气起到阻挡和导流作用,可增加空气之间的干扰力度,也可使空气的流程加长,因此更有利于流动换热.

4.1 加装平面无孔式扰流板

扰流板以垂直于集热器长边交错等距布置,共4块,长度为800 mm,厚度为0.5 mm.上、下流道扰流板宽度分别为26.2和20 mm,如图7所示.

图7 扰流板集热器示意图Fig.7 Schematic diagram of solar collector with baffles

加装扰流板的集热器吸热板温度分布和流体域流线如图8和9所示.可以看出,扰流板对空气起到阻挡和导流作用,使得空气以S形流动且与吸热板的换热更加充分,因此吸热板的温度分布更加均匀,最高温度为91 ℃.加装扰流板集热器的空气出口温度为61.1 ℃,集热效率为63.8%,集热效率相对原始模型提高19.48%.

图8 加装扰流板集热器吸热板的温度分布Fig.8 Temperature distribution of absorber plate with baffles

图9 加装扰流板集热器流体域流线图Fig.9 Streamline diagram of the flow field with baffles

从图8还可以看出,在空气流动的S形区域,换热相对充分,吸热板温度较低,但在空气流动的主要路径之外,仍存在明显的吸热板高温区.该现象产生的主要原因为扰流板背部空气流动性差,使得吸热板产生局部涡旋,甚至出现流动死区,因此该区域与空气换热效果差,从而出现局部高温区.

4.2 加装开孔型扰流板

为进一步增加扰动,消除流动死区,在扰流板上等距离开设7个小孔,上、下流道扰流板开孔直径分别为18和14 mm,如图10所示.加装开孔型扰流板的集热器吸热板温度分布和流体域流线如图11和12所示.可以看出,在相同环境参数,加装开孔型扰流板后,吸热板的温度分布更加均匀,最高温度减小为88 ℃;流体域内空气流动的主特征仍然是S形流动,部分空气通过扰流板小孔喷射而出,使流体域内空气的扰动性增强且空气流动区域面积更大,从而减小了扰流板背部的高温区和流动死区的面积;集热器的空气出口温度为63.4 ℃,集热效率为67.9%;相比于加装传统扰流板的优化方案,集热效率提高6.43%,相比于原始模型,集热效率提高27.15%.

图11 加装开孔型扰流板集热器吸热板温度分布Fig.11 Temperature distribution of absorber plate with perforated baffles

图10 开孔型扰流板结构示意图Fig.10 Structural diagram of perforated baffle

图12 加装开孔型扰流板集热器流体域流线图Fig.12 Streamline diagram of the flow field with perforated baffles

5 结语

为改善平板型双流道太阳能空气集热器的热力性能及空气流动特性,提出加装平面无孔式扰流板和开孔型扰流板的两种优化方案.在相同环境参数下,加装平面无孔式扰流板使空气出口温度由55.3 ℃提升为61.1 ℃,集热效率由53.4%提高到63.8%;加装开孔型扰流板使空气出口温度升高为63.4 ℃,集热效率增加到67.9%,集热效率相对原始模型提高27.15%.开孔型扰流板是太阳能空气集热器可行的结构优化方式.