橡胶O形圈/不锈钢配副往复摩擦生热特性

孔亚彬, 沈明学,, 张执南, 孟祥铠, 彭旭东

(1. 浙江工业大学 过程装备及其再制造教育部工程研究中心, 杭州 310032;2. 上海交通大学 机械与动力工程学院, 上海 200240)

橡塑密封件以其良好的耐腐蚀性以及结构简单等优点而被广泛地应用于石化、制药、汽车以及建筑等领域的往复流体机械设备中.橡塑密封件与配副轴表面因往复或者旋转摩擦会产生大量的摩擦热,由于橡胶导热性较差,摩擦热的积聚会引起摩擦界面的局部温升,从而影响滑动部件的密封性能以及使用寿命[1].据统计[2],唇形密封唇口与配副金属摩擦产生的局部高温是引起唇形密封失效的主要原因之一.

由于聚合物材料具有典型的材料非线性及几何非线性特点,导致接触界面温度计算比较复杂[3-5].近年来,国内外基于有限元、经验公式或试验验证在测量或计算温升方面取得了长足的发展[6-7],尽管如此,有关橡胶/金属配副摩擦生热的研究鲜见报道.杨秀萍等[8]建立了液压O形密封圈仿真模型,对液压密封圈温度场和热应力耦合场进行了分析,探讨了摩擦生热对密封性能的影响,但忽略了摩擦热在配副金属中的扩散规律.

本文基于有限元分析软件Abaqus 6.14,采用含高阶项的Mooney-Rivlin本构模型对丁腈橡胶O形圈/316L不锈钢配副往复摩擦生热特性进行分析;利用变参数法分析往复频率、摩擦系数、接触压力及环境温度对配副金属温度场的影响;讨论不同工况下配副金属温升的变化特性.

1 计算模型

1.1 研究对象

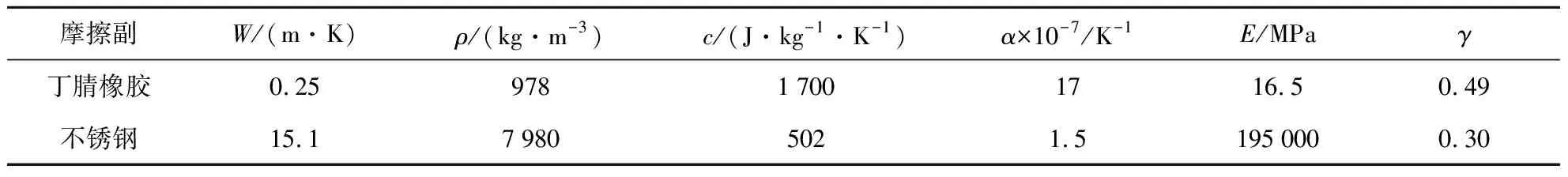

研究对象为复轴封用丁腈橡胶O 形密封圈与不锈钢配副.在开展摩擦学试验时,从截面直径为 5.3 mm的O形圈上截取10 mm长的圆柱作为上试样,对磨副材料为316L不锈钢平板.数值模拟时,橡胶和不锈钢的建模尺寸与试验过程中试样的尺寸相同.接触面间的摩擦系数(μ)分别取 0.1,0.3,0.5,0.7;往复摩擦运动频率(f)分别取 0.5,1,2,4 Hz.接触压力(p)分别取 0.4,0.8,1.2,1.6 MPa,密封面接触采用罚函数法.所用材料的性能参数见表1.其中,W为导热系数,ρ为密度,c为比热容,α为热膨胀系数,E为弹性模量,γ为泊松比.

表1 摩擦副性能参数Tab.1 The performance parameter of friction pair

橡胶为超弹性材料,具有很强的材料非线性以及几何非线性特点.超弹性材料的应力-应变关系通常用应变能密度函数描述,许多学者针对该类材料提出了诸如Neo-Hooken、Mooney-Rivlin、Ogden等的本构模型.其中二阶Mooney-Rivilin模型在单轴拉伸、纯剪切以及等比双轴拉伸试验中都得到了较好的验证并且模型的参数容易确定,是目前准确度较高的不可压缩弹性体的本构模型[9].因此,本文采用二阶Mooney-Rivilin模型描述橡胶材料的力学行为[10]:

(1)

式中:U为应变能密度函数;i=1,j=0或i=0,j=1;N为模型的阶数;Cij为材料常数;Ii和Ij为应变张量不变量分量.

根据上述模型,利用有限元软件Abaqus中给定的简化5常数二阶多项式进行计算,其参数为:

C10=1.255,C20=-1.679

C01=-0.778,C11=2.935

C02=-0.744

1.2 有限元模型

基于Abaqus 6.14 建立丁腈橡胶不锈钢配副密封件的热-结构耦合有限元分析模型.首先建立O形橡胶密封圈与不锈钢配副金属3维结构的简化模型,如图1所示.然后分别设置分析所需的各部件结构参数(弹性模量和泊松比)和热分析参数(密度、线胀系数、导热率及比热容).根据部件之间不同的装配关系设置不同的接触属性:夹具与参考点RP1建立刚体约束;简化橡胶O形圈与夹具底部间添加绑定约束而成为一体;橡胶与金属接触属性设为面面接触,力学约束公式为运动接触法.此外,由于涉及热分析,需设定不锈钢与空气之间的热交换条件,不锈钢上表面散热系数为10 W/(m2·K)[11],忽略橡胶表面与空气之间的热量交换及通过橡胶向夹具散失的热量,初始环境温度为 26.5 ℃;热流分配比例取1∶9.大多数学者认为摩擦生热过程中消耗的能量几乎全部转化为接触表面或接触两固体的顶部几微米内的热量[12],本文假设摩擦过程中产生的热没有能量耗散.

图1 有限元网格模型Fig.1 FEM meshing model

对模型进行网格划分时,需要对摩擦接触表面进行网格细化.不锈钢板选择温度-位移耦合显示线性减缩积分单元C3D8RT,橡胶选择温度-位移耦合显示线性减缩积分杂交单元C3D8RHT,单元类型均为六面体.

向夹具顶部施加z方向强制位移(0.75 mm)进行预压缩,以约束不锈钢底部所有的自由度.为与试验验证结果具有可比性,在配副金属距离摩擦界面1 mm处设置参考点RP2,对该点的温度变化进行实时输出,完成O形圈与不锈钢配副的摩擦热效应模拟[13].

模拟中,摩擦产生的热量有少部分耗散至外界环境,该部分热量可忽略,其余大部分热量传向上、下两摩擦试样.传向上、下摩擦试样的热量(q1、q2)关系为[14]

(2)

式中:k为材料的热导率.可以看出,摩擦过程中较多的热量会传入导热性能优异的材料中.经计算,本文摩擦过程的热量有10%流入橡胶侧.

1.3 试验验证

采用UMT-3摩擦磨损试验机进行往复摩擦试验,试验环境为干态室温.在距离配副不锈钢金属摩擦界面小于1 mm位置处开孔并布置高灵敏温度传感器,孔内用导热硅脂填充,以探测摩擦界面温度,如图2所示.

图2 摩擦学测试示意图Fig.2 Schematic diagram of tribological test rig

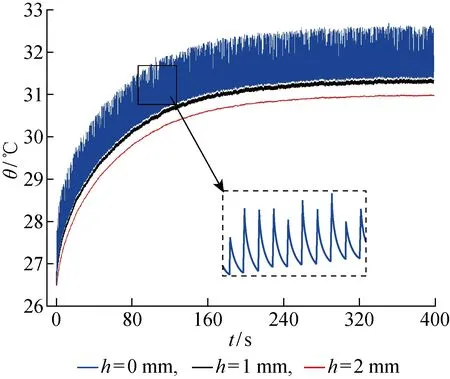

图3 距离摩擦界面不同距离处的温度变化Fig.3 The changes of temperature at different distances from the friction interface

图3为接触压力为 1.2 MPa,摩擦系数为 0.5,距离橡胶/金属摩擦界面正下方不同距离(h)处温度(θ)随摩擦时间的变化曲线.可以看出,随着摩擦时间的增加,不同位置的温度均呈先上升后趋于稳定的变化趋势.此外,在摩擦界面的网格节点(不锈钢表面)上,当摩擦途径网格节点时该节点出现一个瞬时的温度波峰,但由于摩擦界面与空气的对流换热和热辐射等原因,致使温度峰值迅速下降,而在下一个摩擦循环时又出现下一个温度波峰,因此摩擦界面上的网格节点处温度呈“锯齿”状变化[15].在摩擦界面下方一定距离如h=1和2 mm处,温度主要通过热传导传递,这种“锯齿”状特征明显减弱.此外,对比h=0,1,2 mm 3条不同位置的温度变化曲线可知,当h=1 mm时,温度已接近摩擦界面“锯齿”状温度变化的波谷值,两者的差值在1%以内,满足工程分析的要求.因此,下文用摩擦界面下1 mm处的温度表征橡胶/金属配副的往复摩擦生热特性.

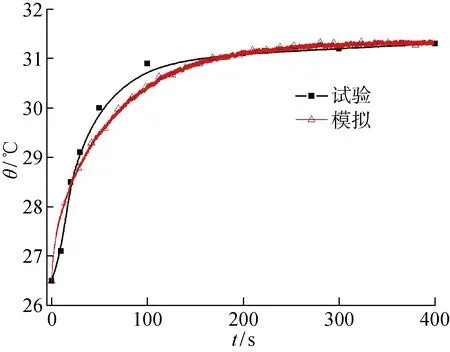

为了进一步验证数值分析结果的准确性,本文测定了摩擦界面下方1 mm处温度随摩擦循环的变化,结果如图4所示.可以看出,t>150 s时,数值模拟的温度响应曲线与试验曲线基本吻合.t<150 s时,两曲线的重合性较差,这可能与实验过程中摩擦界面试样表面存在油污以及橡胶表面有加工纹理等因素有关.但总体而言,该模型对温度场的计算较为准确,可用于研究橡胶/不锈钢摩擦表面的生热特性.

图4 有限元计算结果和试验结果对比图Fig.4 The comparison of FEA and experiment results

图5 频率对温度变化的影响Fig.5 The temperature rise under different frequency loadings

2 计算结果与分析

2.1 频率对摩擦界面温度变化的影响

图5为摩擦系数为 0.5,接触压力为 1.2 MPa时,不同往复频率下摩擦界面的温度变化曲线.可以看出,往复频率越高,摩擦界面温度的稳定值越大且温度达到稳定值所需的时间也越长.图6为摩擦界面温度的稳定值与往复频率的关系.可以看出,摩擦界面温度的稳定值随往复频率的升高而逐渐增大且两者基本呈线性关系,这种关系可用二元一次方程表示为θ=2.4f+θn,其中θn为常数项(n=0,1,…,4),为初始环境温度.一次项系数均为 2.4,表明不同环境温度下摩擦界面的温升速率相同且与初始环境温度无关.

2.2 摩擦系数对摩擦界面温度变化的影响

摩擦副表面处理工艺、润滑状态和润滑介质的差异均会影响摩擦系数.图7为往复频率为2 Hz,接触压力为 1.2 MPa时,不同摩擦系数下界面温度随往复摩擦循环周次的变化规律,其中Δθmax为稳定阶段温度值与环境温度之差,θair为室内空气温度.可以看出,橡胶/金属配副表面温度的稳定值随摩擦系数的增大而增大,并且摩擦系数越大,从初始环境温度达到稳定温度所需的时间相应增长.摩擦系数越大,单位时间内产生的摩擦热越多,配副表面温度上升的也越快.此外,随着配副表面温度的快速上升,高温界面处的热对流效应逐渐显现,配副表面的温度增长受到一定的抑制,因此温度达到稳定值的时间也相应增加.当摩擦热和对流散热趋于稳定时,摩擦界面温度变化逐渐趋于平稳.图8为不同摩擦系数下摩擦界面的温度稳定值.由图8可知,稳定阶段摩擦界面的温度随往复频率呈“抛物线”状稳步增长.

图8 配副金属最高温度与摩擦系数的关系Fig.8 The relationship between the highest temperature of stainless steel and friction coefficient

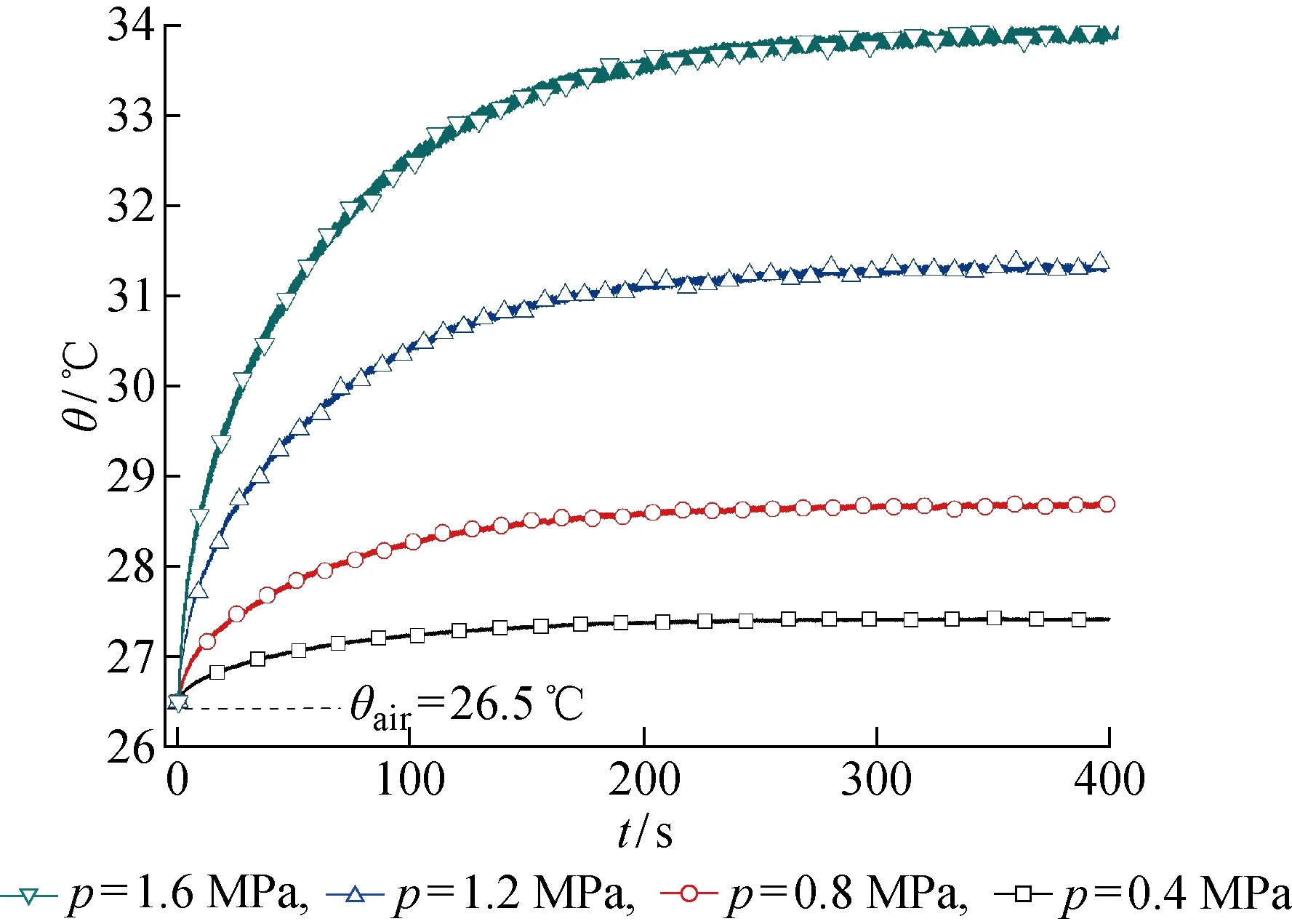

2.3 接触压力对摩擦界面温度变化的影响

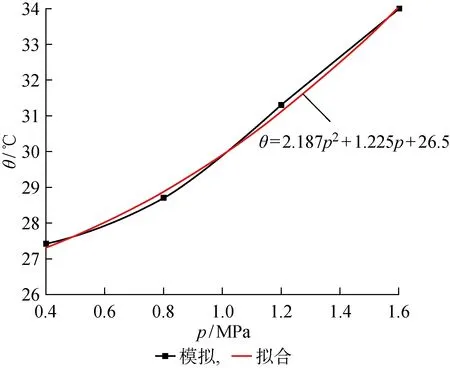

橡胶/金属配副的接触压力对其密封性能有着重要的影响,接触面密封比压大于密封流体压力是保证密封系统不发生泄漏的基本条件.图9为往复频率为2 Hz,摩擦系数为 0.5 时不同接触压力下配副不锈钢表面温度的变化曲线.可以看出,随着摩擦界面接触压力的增大,配副金属最高温度增大,同时达到热平衡所需的稳定时间变长.一方面,接触压力增大时,橡胶与配副金属接触的宽度也相应增加,产生摩擦热的区域扩大;另一方面,接触压力增大引起黏着摩擦力增大,使得单位面积内产生的热量增加,而热平衡所需的时间也随之延长.图10为往复频率为2 Hz,摩擦系数为 0.5 时不同接触压力下摩擦界面的温度稳定值大小.可以看出,稳定阶段摩擦界面的温度随接触压力也呈“抛物线”状变化.这意味着在密封圈的服役过程中,压缩率应该保持在一定范围内,过大的压缩率将导致密封面温度上升,进而可能影响密封性能.

图9 接触压力对温升的影响Fig.9 The temperature rise under different contact pressure

图10 配副金属最高温度与接触压力的关系Fig.10 The relationship between the highest temperature of stainless steel and contact pressure

图11 不同时刻金属温度场云图Fig.11 Nephogram of metal temperature field under different moment

2.4 摩擦过程中温度场的分布

图11为不同时刻金属温度场分布云图.可以看出,沿热源运动方向的等温线比较密集,温度梯度较大,如图11(a)所示.摩擦表面温度呈圆角矩形状向外扩散,如图11(b)和(c)所示.图11(d)为往复频率为2 Hz,接触压力为 1.2 MPa,摩擦系数为 0.5,t=200 s时距离摩擦界面不同距离的剖视温度云图.可以看出,距离摩擦界面越近,等温线越密集,温度梯度越大.此外,在距离摩擦表面下方1 mm处的温度已接近摩擦表面的温度值,进一步证实了试验和数值模拟结果的可信性.尽管如此,本文忽略了一些影响摩擦界面温度的因素,如热量的辐射耗散、配副金属块与夹具之间的热传导等.因此本文研究结果有一定的局限性,后续的研究将关注热量的辐射耗散、配副金属块与夹具之间的热传导等对摩擦界面温度的影响.

3 结论

基于Abaqus有限元软件,采用含高阶项的Mooney-Rivlin本构模型对丁腈橡胶O形圈/316L不锈钢配副的往复摩擦生热特性进行了有限元分析并通过试验证实了所建有限元模型的有效性.主要结论有:

(1) 随着往复频率、摩擦系数和接触压力的增加,稳定阶段摩擦界面的温度升高,温度达到稳定值所需的时间延长;摩擦界面温度的高低与初始环境温度相关但温升速率与初始环境温度无关;摩擦界面温度的稳定值与往复运动频率呈线性关系,而与摩擦系数和接触压力呈“抛物线”状递增.

(2) 橡胶/金属摩擦时,接触区会形成一个热源.摩擦过程中,沿热源运动方向的等温线较密集,温度梯度较大,温度场沿圆角矩形状向外扩散;沿深度方向,距离摩擦界面越近,等温线越密集,温度梯度越大.在距摩擦界面1 mm处的温度值与界面的温度值相差不大.