本钢6号高炉炉缸维护实践

刘廷友

1.概述

炼铁是钢铁企业的核心环节,高炉生产要求稳定顺行、高效低耗、安全长寿。近年来,我国高炉生产技术取得了明显的进步,同时随着高炉冶炼的强化,维护炉缸的重要性和迫切性日益突出,高炉炉缸状态已经成为高炉一代寿命的关键。

本钢炼铁厂6号高炉2850m3由重庆钢铁设计院设计,于2004年9月15日开炉点火,至今进行了三次控料线,2008年4月、2008年10月和2014年5月。目前6号高炉已连续工作13年零6个月,在炉役后期,6号高炉的炉缸安全以及维护工作成为高炉生产的重中之重。根据6号高炉浅表电偶、侧壁电偶、热流强度等数据变化趋势及特点制定相应的控制标准并制定合理的护炉方法和措施,从而实现维护炉缸延长高炉寿命的目标。

2.炉缸概况

2.1 炉缸耐材内衬结构

本钢6号高炉炉缸采用“国产陶瓷杯+UCAR小块炭砖水冷炉底”复合结构。其具体结构是:在炉底封板上浇捣高导热系数的炭素捣料后找平,其上满铺2层为国产石墨炭砖及2层为国产半石墨炭砖;炉底采用强制水冷;炉缸下部环砌43层美国UCAR热压小块炭砖,上部采用17层国产SiN4-SiC砖和2层刚玉砖;陶瓷杯杯底采用2层刚玉莫来石砖,杯壁由l层刚玉组合砖构成,在杯底炭砖与刚玉莫来石砖间填充RP-4捣打料,环砌炭砖和陶瓷杯上表面采用大块盖面砖。

2.2 炉缸软水密闭循环冷却系统

高炉本体采用全软水联合闭路循环系统。全系统总循环水量Q=7000m3/h,压力为0.7Mpa。整个系统分高炉本体系统和热风炉系统两大部分。在高炉本体区域采取分段冷却:第一段为炉底水冷,由44根无逢钢管组成,冷却水流量为240m3/min,水温差为0.5℃-1.0℃;第二段1-6段冷却壁冷却,冷却水流量为1700m3/min,水温差为1.0℃-2.0℃;其中1-4段为光面冷却壁,壁厚160mm,材质为灰铸铁;第三段7-16段冷却壁冷却,冷却水流量为3900m3/min,水温差为5.0℃-6.0℃;第四段为风口二套冷却,冷却水流量为700m3/min,水温差为1.0℃-1.5℃。整个炉体水温差为3.0℃-3.5℃。

2.3 炉缸电偶安装情况

炉缸侧壁热电偶:侧壁热电偶布置从下到上一共布置了8层热电偶,每层布置两圈热电偶。2014年5月空料线期间进行修复,至今只剩26支电偶可用。重点2段、3段区域电偶损坏严重,且数据准确性不高,现只作为温度变化趋势参考。

浅表电偶:为了更好监控炉缸状态,2017年2月28日炉缸二段安装浅表电偶7个;2017年5月5日炉缸二段安装浅表电偶9个;2017年9月29日炉缸二段安装浅表电偶11个;2017年10月19日炉缸二段安装浅表电偶6个;炉缸三段安装浅表电偶22个。到目前为止,炉缸安装浅表电偶共计55个,其中炉缸二段安装33个,炉缸三段安装22个。

炉缸贴皮电偶:6号炉炉缸现共安装56支贴皮电偶,贴皮电偶合点为54个。主要分布为:铁口区域安装20支,2017年12月1日在炉缸二段安装36支,其中炉缸二段(标高7650mm)安装26支,23号、24号风口下方炉缸二段各安装5支电偶。

炉缸冷却水微小水温差:炉缸二段49块冷却壁,安装49个冷却壁水管水温差,损坏7个;三段46块冷却壁,安装46个冷却壁水管水温差。

3.炉缸各温度点变化情况及采取措施

3.1 炉缸各温度点变化情况

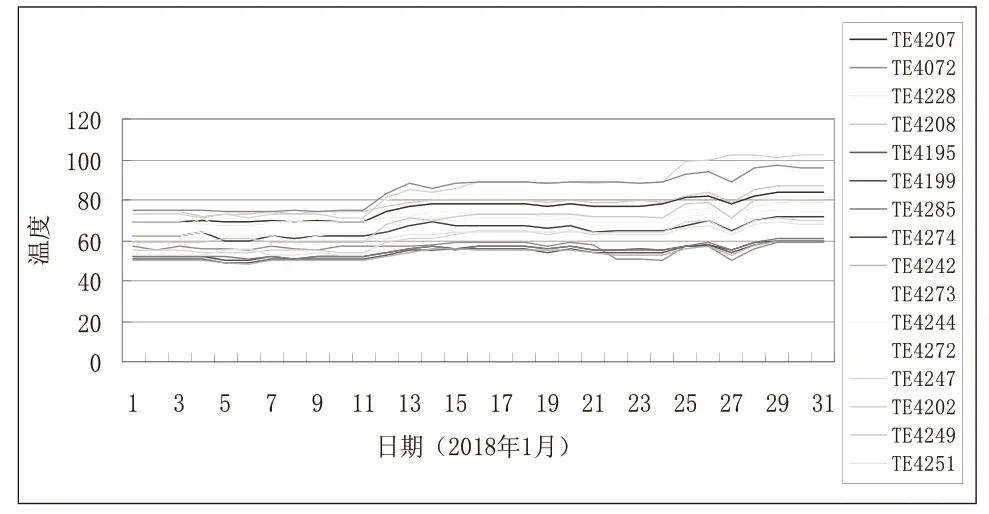

2018年1月,6号高炉炉况稳定顺行,炉缸二段浅表电偶TE4048(1号、2号场4号风口下方)温度点1月1日—14日由89℃上升到97℃左右;1月15日—30日由97℃最高上升到144℃;炉缸二段浅表电偶TE4204(1号、2号场3号风口下方)温度点1月1日—25日由81℃上升到96℃左右;1月26日—31日由97℃最高上升到105℃;炉缸二段浅表电偶TE4202(1号、3号场26号风口下方)温度点1月1日—31日由71℃上升到102℃。其他温度点在正常范围内波动(见图1、图2)。

图1 炉缸二段浅表电偶温度变化趋势图 ℃

图2 炉缸二段浅表电偶温度变化趋势图 ℃

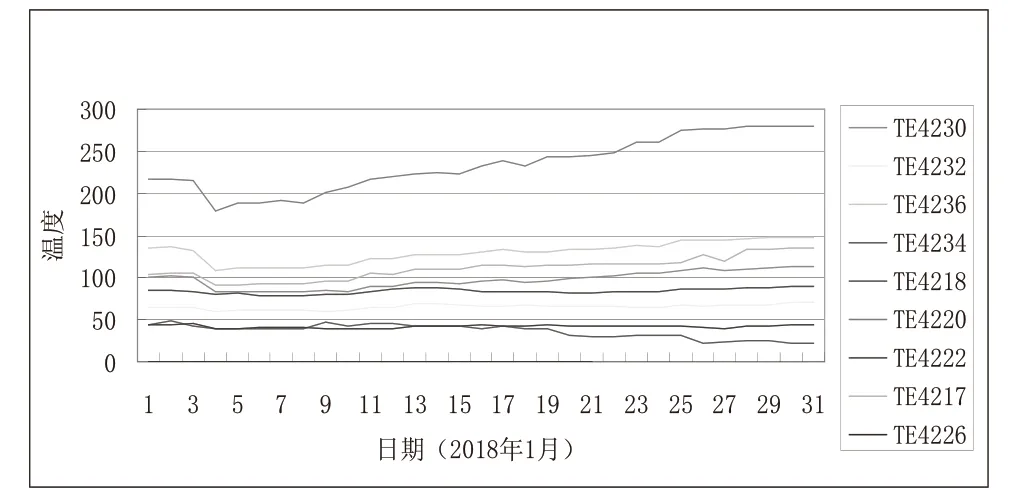

图3 炉缸二段侧壁电偶温度变化趋势图 ℃

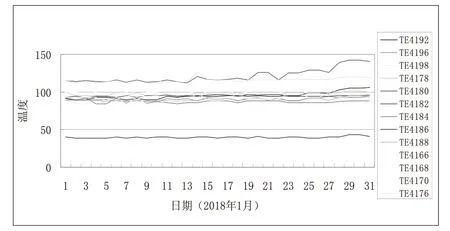

图4 炉缸三段侧壁电偶温度变化趋势图 ℃

炉缸侧壁电偶TE4220(标高GL7.905 275°)温度点1月1日—31日由216℃上升到280℃;其它温度点温度在正常范围内波动(见图3)。

炉缸侧壁三段电偶TE4180(GL9.530 90°)温度点1月1日—31日由115℃上升到141℃;其它温度点温度在正常范围内波动(见图4)。

3.2 采取措施

根据上述各炉缸温度点的变化情况,可以看出6号高炉炉缸的安全状态已经受到威胁,炉缸安全工作成为重中之重,此为采取了以下措施维护炉缸,保证6号高炉安全稳定的生产。

3.2.1 加钒钛矿护炉

当炉缸砖衬出现异常侵蚀或侵蚀较为严重时,在炉料结构中加钛(TiO2)护炉,在炉内还原生成高熔点的Ti(C、N)化合物,与铁水及铁水中析出的石墨凝结并黏附在侵蚀后的砖衬上,起到保护炉缸砖衬的作用。

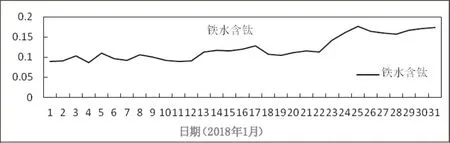

2018年1月22日每批料所用钒钛矿由2t/ch增加到3t/ch,钛负荷由原来的5.5kg/t增加到9.0kg/t,铁中钛含量由原来的0.1%增加到0.15%-0.2%左右(见图5)。

图5 铁中含钛量变化趋势

3.2.2 适当提高炉温,保持炉缸充沛的热度

高炉配加钒钛矿护炉后,为保持合适的炉缸热度,炉温和碱度都要做适当的调整,炉温[Si]控制在0.5±0.05%,生铁中[S]≯0.03%。铁水中[Si]含量是炉缸热度的化学表征,保持充沛的炉缸热度,有利于炉渣中TiO2还原成[Ti]。研究表明,生铁中的石墨碳数量随[Si]、[Ti]、[C]的增加而逐渐增多。TiO2还原成[Ti]后,在炉内与C、N生成高熔点游离的TiC、TiN微粒,可以作为石墨晶核,有利于石墨化和石墨析出,降低了铁水的流动性,减缓炉缸侧壁炭砖的侵蚀。

3.2.3 控制冶炼强度

当高炉利用系数提高后,通过炉缸单位截面积的铁水增加,铁水平均流速提高,炉缸环流加剧,将导致炉缸侵蚀加速。同时,生铁产量的增加,也给炉缸带来了更多的热量,使炉缸炭砖砖衬热面温度升高,加速炉缸侵蚀。

2018年1月23日将富氧降到80m3/min,值班室在操作上采取稳定风量、控制上限炉温等措施,1月27日由于炉缸二段浅表电偶TE4048温度上升到141.2℃,采取停富氧降强度减产作业措施。

3.2.4 合理的出铁制度和铁口维护

维护好铁口对炉缸的寿命至关重要,随着高炉服役时间的增加,铁口深度应随之扩大,这也是保护炉缸长寿的基本要求。炉缸侧壁环流加剧,砖衬热面温度过高,液态铁水和碱金属渗透侵蚀形成变质层,在渣铁的冲刷下,会加速侵蚀。因此降低出铁速度有利于减少环流。但铁流时间超长,加剧铁口泥包和铁口孔道的侵蚀,不利于铁口维护容易造成生产安全事故。针对这一情况6号高炉制定了相应措施,铁口深度大于3.2m,每次出铁时间2h-2.5h,以保持炉缸内渣铁面相对稳定,减少铁水环流对炉缸砖衬的侵蚀。

3.2.5 炉内操作制度管理

炉内操作制度至关重要,没有好的操作制度炉况顺行就难以保证,会加剧炉缸铁水环流对砖衬的损坏。6号高炉采用的主要措施有:

(1)控制生铁[Si]含量为0.5±0.05%,保证铁水温度不低于1490℃,并严格要求各班统一操作,严禁长期低炉温操作,连续2次炉温低于下限时要采取提高炉温的操作措施。

(2)控制炉渣二元碱度为1.22±0.02、生铁[s]含量<0.030%。偏离此范围,及时调整碱度。

通过采取上述一系列有效措施,本钢6号高炉于2018年3月初成功的将炉缸各电偶温度恢复至正常水平,现阶段炉缸处于安全工作状态。但高炉炉役后期生产,炉缸侵蚀是不可逆过程,如何把握好高炉产量和指标与高炉炉缸安全生产的平衡点还有待于炼铁工作者进一步探索和研究。

4.结语

炉缸长寿维护是一项系统工程,需要多项技术统一、有序进行。对炉缸进行有效地检测及时发现炉缸工作异常并采取有效措施是炉缸长寿的保障。本钢6号高炉以处于炉役后期,在日常生产中加强各方面的管理,重点做好炉缸冷却制度的管理和各温度点的检测工作,并采取加钒钛矿护炉和稳定的操作制度等措施来减缓炉缸内衬的侵蚀速度,以保证炉缸长寿。