均热炉低热值燃料富氧燃烧过程模拟研究

(1.北京科技大学能源与环境工程学院,北京 100083;2.宝山钢铁股份有限公司,上海 201999)

0 引 言

近年来,富氧燃烧技术已经得到充分的发展和广泛应用[1]。空气中含氧率为21%,其余则为氮气,但是在燃料与空气的燃烧时,只有氧气与燃料发生反应,氮气无任何作用。采用富氧燃烧,通过提高助燃空气中氧的含量而使燃料在燃烧时的效率得到较大幅度地提高,从而使一些低热值的燃料可以达到较高的燃烧温度[2-3]。同时,由于空气中氮气含量的减少,燃烧产物中CO2及H2O所占比例增加,故而富氧燃烧产物的辐射能力较一般燃烧产物大大提高,从而强化了燃烧产物的换热效率[4]。

另一方面,在目前的燃料种类中,低热值的燃料(发热量低于7 500 kJ/M3)的燃料大量存在,尤其实在中国等发展中国家,高炉炼铁过程中产生了大量的高炉煤气,如果能将富氧燃烧技术应用在这些低热值煤气的燃烧过程中,将可以增加这些低热值煤气的利用率[5-6]。

在这样的背景下,文中针对某公司的室状钢坯加热炉进行研究,对加热炉内低热值煤气富氧燃烧条件下的气流流动、传热过程进行了全面的分析与研究。

1 室状炉物理模型

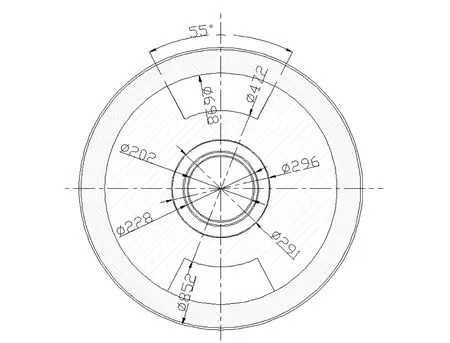

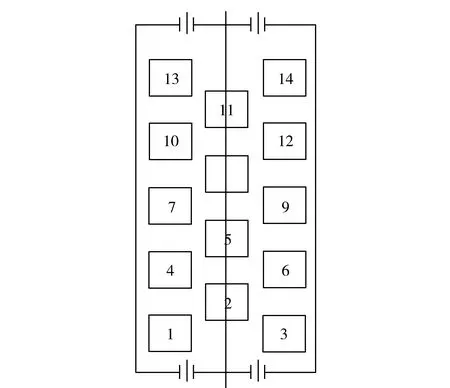

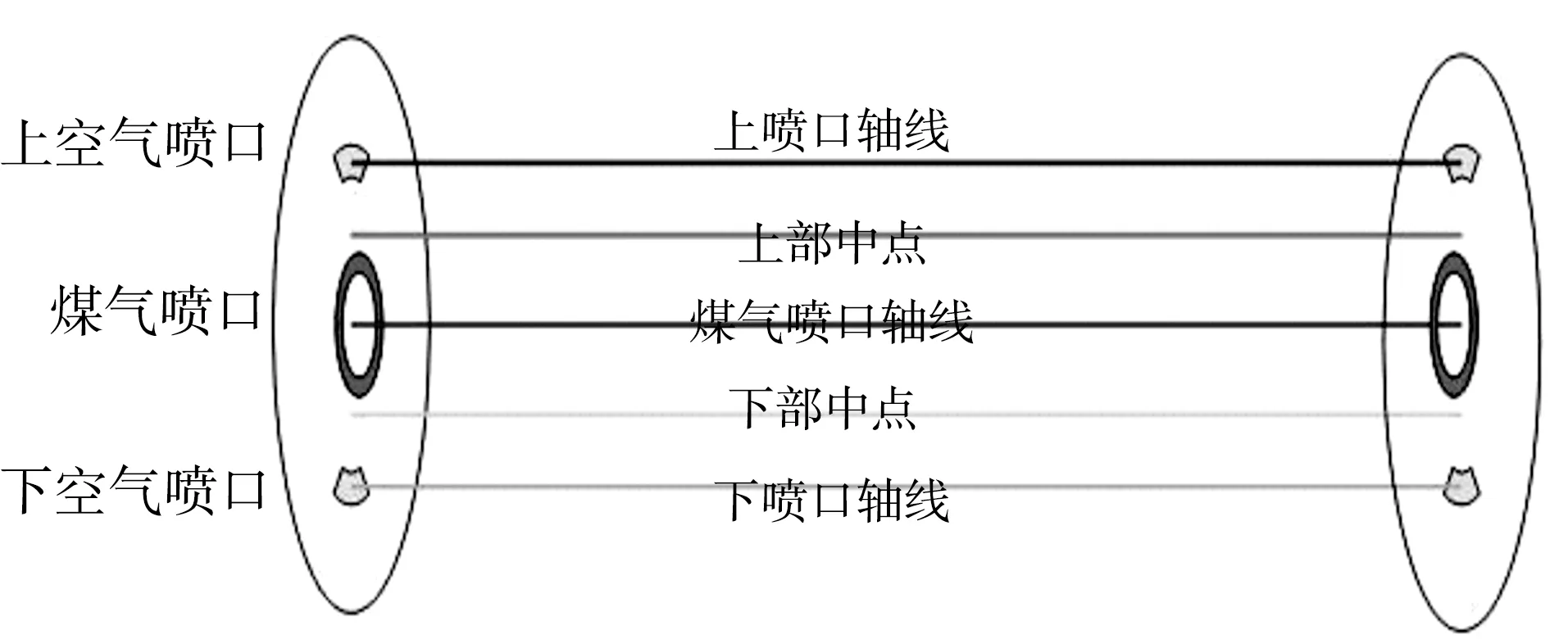

文中研究的室状炉炉膛尺寸:长7.9 m,宽4 m,高5 m。前后各布置两烧嘴,烧嘴中心轴线距炉底4.1 m,间距2 m,中心煤气,环形一次风,55°角弧形二次风,烧嘴喷口如图1所示。烟道位于前炉墙下部,烟道宽0.8 m,底边距炉底0.5 m。炉内加热的钢坯尺寸为800 mm×800 mm×2 000 mm(长x宽x高),钢坯在炉内的分布如图2所示。炉体结构及钢锭分布沿炉宽方向的中心截面呈对称分布,故在文中研究过程中,选择炉膛的1/2作为研究对象。

图1 烧嘴喷口示意图

图2 室状炉物理模型示意图

2 炉内热工过程模拟参数

(1)入口边界条件的确定

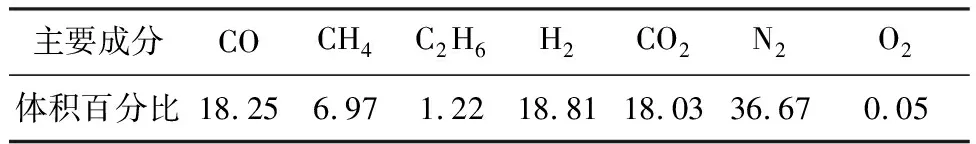

包括三个空气质量流量进口边界和一个燃料质量流量进口边界。其中,空气进口包括一个一次风常温(293 K)空气进口边界和两个二次风高温(1 273 K)空气进口边界。燃料入口的预热温度为673 K,模型所使用燃料为高炉和焦炉混合煤气,燃料成分见表1。燃料流量最大负荷4 320 m3/h。

表1 燃料成分

(2)炉体散热损失的确定

炉壁除炉底外按第三类边界条件处理,炉体表面散热量式(1)得到:

(1)

式中,Ai为i部炉体散热面积,m2;qi为i部炉体平均表面热流,kJ/(m2·h)。

(2)

式中,ε为炉体表面黑度,ε=0.8;tb为i部炉体平均表面温度,℃;K为系数。

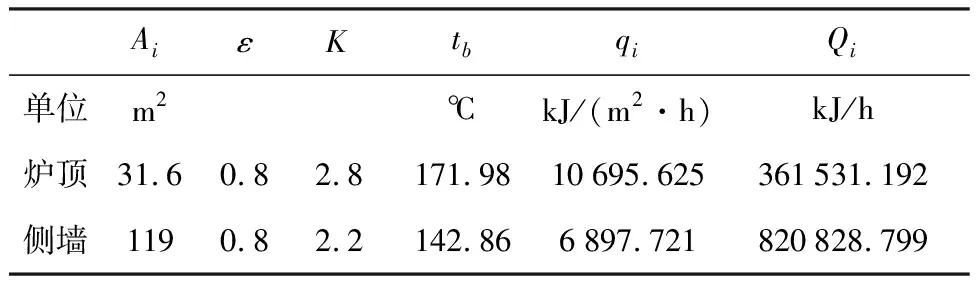

表2 炉体散热计算表

近似取炉顶3 200 W/m2,侧墙1 900 W/m2。炉底设为绝热壁面。

(3)壁面的处理

固体壁面上流体的切向速度满足无滑移速度条件,法向流速满足无渗透调节。钢锭外壁面设为第一类边界条件(定壁温1 273 K)。

3 基于富氧的室状炉内热过程数值模拟及分析

(1)富氧燃烧对炉内燃烧过程的影响

在模拟过程中,燃烧主要发生在空气射流和煤气射流之间的区域。在数据处理的过程中取炉内烧嘴中心平面若干典型位置,分析各典型位置的温度、速度和浓度分布即可反映炉内空气和燃料的燃烧过程。本节中各典型位置曲线图是沿炉长方向平均分100份得到的。各典型位置如图3所示。

在燃烧过程中保持燃料进入炉膛的质量流量不变,改变空气富氧率,分析其对燃烧过程的影响。模拟过程中设定燃料量为3 888 m3/h,氧浓度为21%、24%、27%、30%、33%。

图3 烧嘴中心平面典型位置示意图

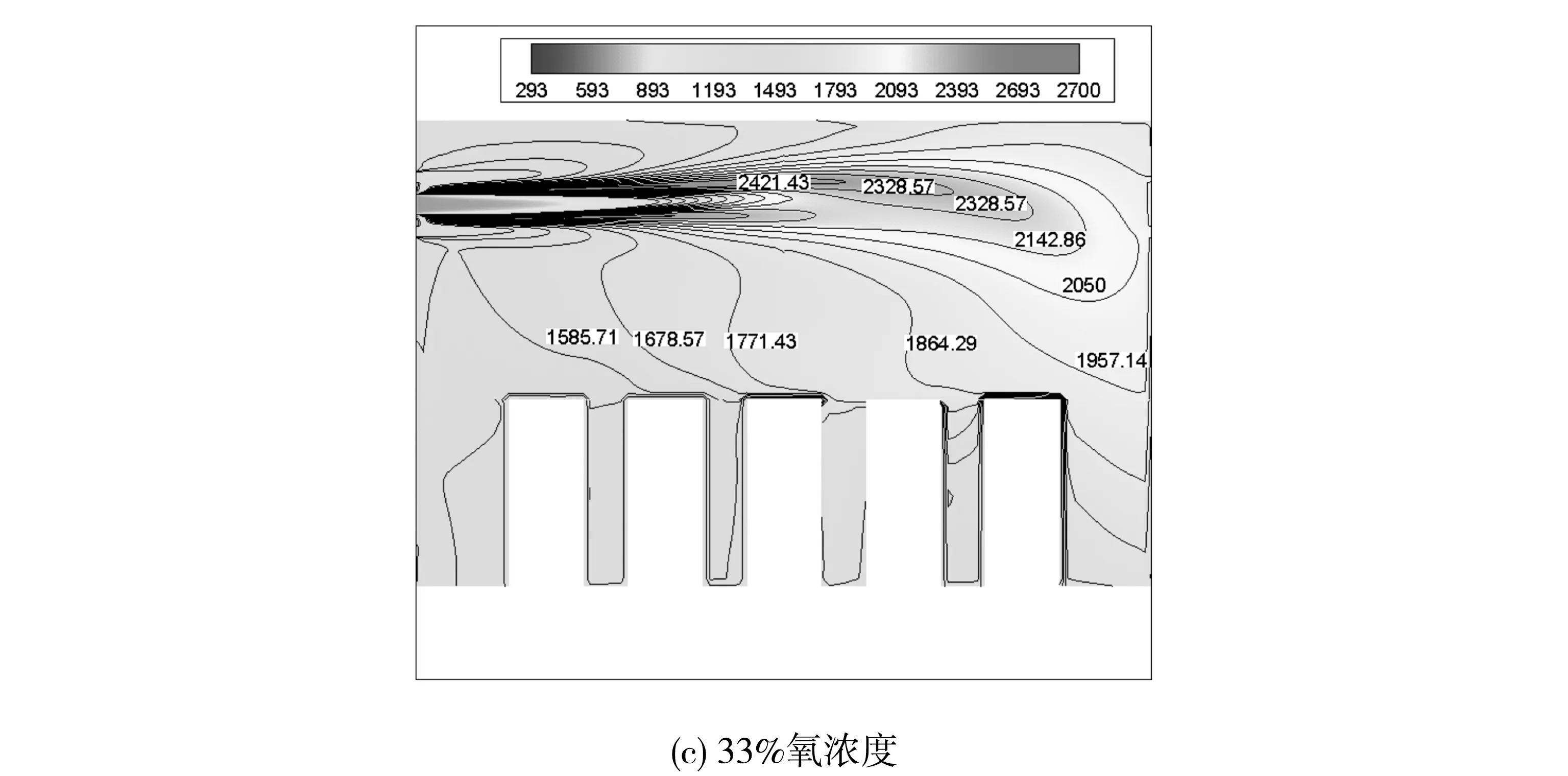

从图4中可以看出,随着富氧率的增加,炉内高温区域不断向燃料喷口对侧扩散。随着富氧率的增加,各典型位置的炉气温度随之增加。上喷口轴线区域和下喷口轴线区域的温度分布不一样,上喷口的峰值出现在4 m附近,而下喷口轴线峰值在炉长方向的后部出现。说明下喷口射流与煤气射流的混合条件较好。

图4 燃料量为4 320 m3/h时不同氧浓度温度云图

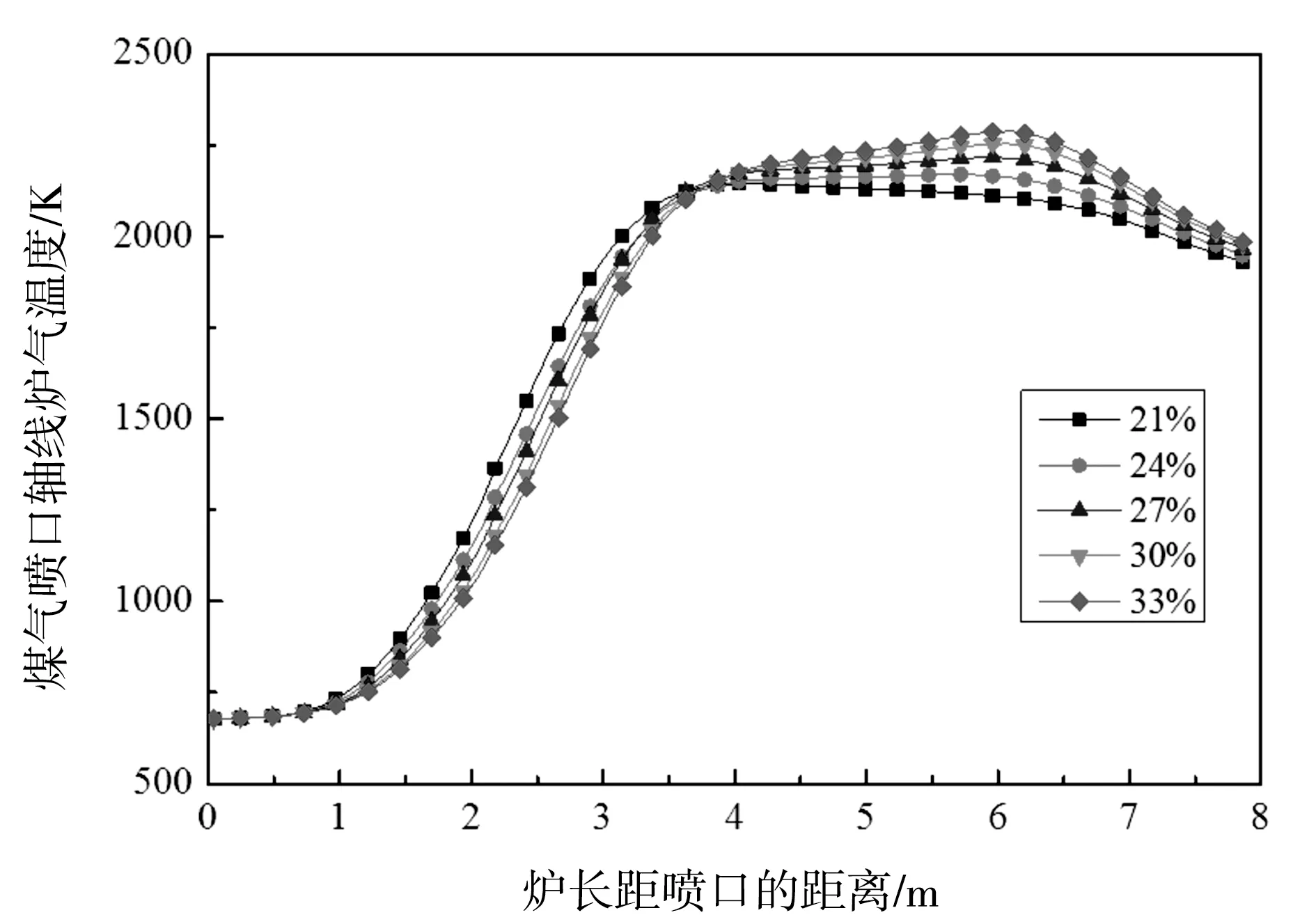

图5可以看出,在4 m以前,随着富氧率的增加,煤气轴线炉气的温度是减小的,而4 m过后,则随着富氧率的增加,炉气温度也随之增加。分析其原因,主要是由于4 m以前,随着富氧率的增加,空气进入炉内的速度是减小的,也就是说随着富氧率的增加,煤气与空气的混合变差,所以富氧率越小反而越容易发生反应使温度升高。4 m以后含氧量21%的空气中氧气的含量基本消耗殆尽,而富氧率高的空气还有一部分氧气可以继续参与反应,所以4 m以后随着富氧率的增加温度还会增加。到了6 m附近,煤气基本消耗完,温度也随之下降。

图5 燃料量4 320 m3/h时不同氧气浓度煤气轴线温度曲线

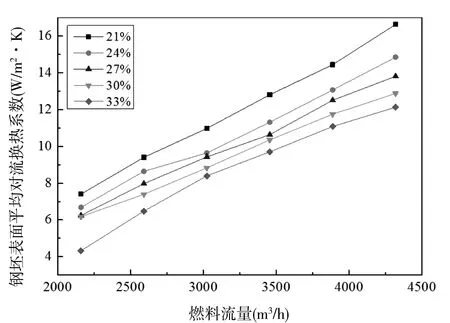

图6 钢坯表面平均对流换热系数分布规律

从图6可以看出,随着氧浓度的增加,钢坯表面平均对流换热系数是在减小的。这是由于氧浓度的增加,进入炉内气体的速度减小,从而导致对流换热系数的减小。随着氧浓度的增加,钢坯的对流换热热流是减少的。

图7 炉内气体发射率分布规律

根据基尔霍夫定律得到发射率的分布规律如图7所示。可以看出,随着氧浓度的增加,炉内气体的发射率是增加的。这主要是由于,随着氧气量的增加,炉内三原子气体CO2和H2O的体积有了较大的增长,辐射热量得到加强。

(2)节能及经济性分析

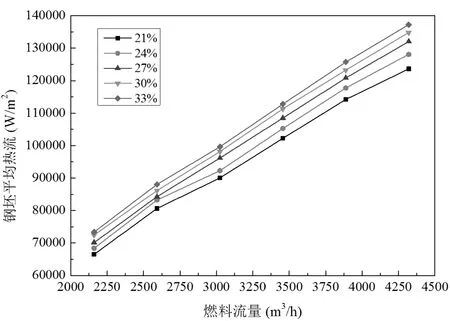

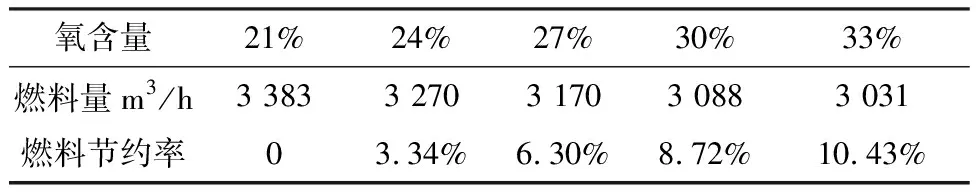

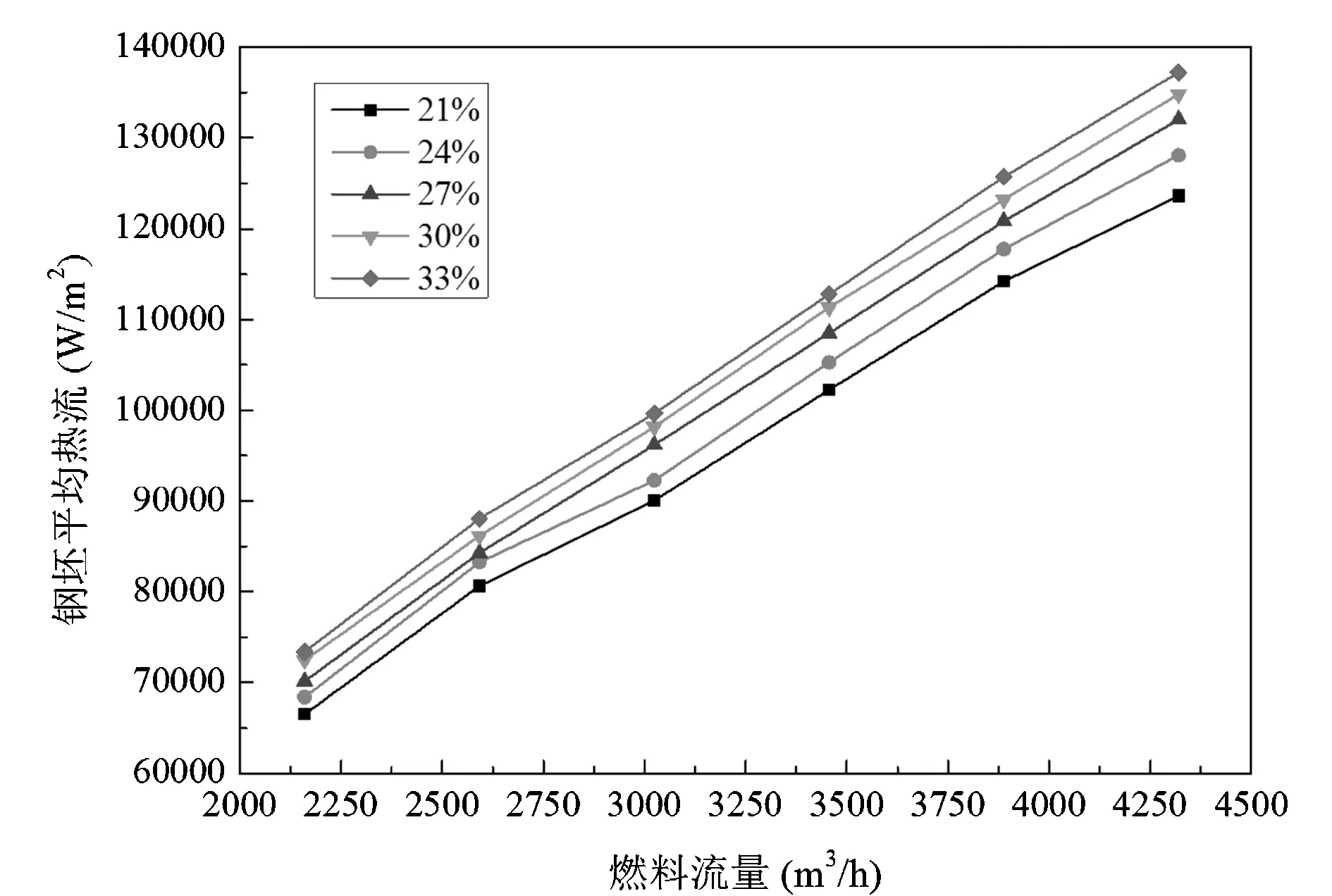

从图8可以看出随着燃料量和富氧率的提升钢坯的平均热流在增大。以钢坯平均热流为100 000 W/m2为例所需,所需燃料量及节省率(以21%氧含量为基准)见表3。由此可见仅从富氧率这一项考虑,对于燃料节省作用效果显著,经济效应较好。

图8 钢坯平均热流分布规律

表3 钢坯平均热流100 000 W/m2时所需燃料量及燃料节省率

图9 室状炉热效率分布规律

从图9中可以看出,随着氧含量的增加,室状炉的热效率在增加。以满负荷4 320 m3/h这组为例,富氧率从21%增加到33%后,炉子的热效率增加了21%。节能效果相当显著。随着燃料量的增加,炉子的热效率在下降,这是因为随着燃料量的增加,产生的烟气量随之增加,带走的热损失增大。

4 结束语

文中针对低热值燃料采用富氧燃烧后室状炉内流场、温度场和换热规律的变化进行数值模拟,获得了不同氧气浓度下炉内温度场、速度场分布及O2、CO分布规律,探讨了氧气浓度和燃料量对炉内传热过程的影响,获得了不同含氧量和燃料量下钢坯表面平均对流换热系数和辐射系数的规律。全文得到以下结论:

(1)在文中计算范围内,随着氧气浓度和燃料量的增加,炉内最高温度和平均温度均有上升。

(2)在不同氧含量下钢坯的表面换热效果是不同的。在文中计算范围内,随着氧气浓度的增加炉内气体的辐射率随着氧浓度的增加而增加,钢坯表面的平均对流换热系数减小,钢坯总的热流密度和辐射热流密度随氧气浓度的增加而增加。

(3)采用富氧燃烧技术后,室状炉燃料消耗量显著下降。在文中所提算例中,换热量一定时,氧含量从21%增加到33%,燃料节省率可达到10.43%。燃料量不变时,氧含量从21%增加到33%的热效率则可以提高21%。

通过以上研究可以看出,针对低热值燃料进行富氧燃烧是完全可行的,低热值燃料在进行富氧燃烧方式后既可以提高燃烧温度,又可以提高传热效率,达到节能降耗的目的。