火电机组SCR脱硝系统喷氨优化改造

(京能集团山西漳山发电有限责任公司,长治 046021)

0 引 言

随着我国经济的发展和对生存环境保护的要求,国家对火电机组的污染物中NOx的排放要求越来越严格,火电厂主要采取SCR脱硝技术控制NOx的排放量。采用SCR脱硝技术必须面临的问题就是将氨气均匀的喷入反应器,而经过超低排放改造的火电机组,由于锅炉烟气流场的改变,传统的喷氨技术已经很难满足其需要。超低排放改造后的锅炉一般都存在氨气逃逸率高、喷氨浪费的问题,同时氨气的逃逸也会造成锅炉运行中空气预热器差压上升,影响锅炉的安全稳定运行。因此提高喷氨均匀性,降低氨气逃逸,是我们所面临的新问题。

1 锅炉及脱硝系统概况

某电厂600 MW机组采用上海锅炉股份有限公司生产的SG2093/17.5-M919锅炉,亚临界一次中间再热强制循环汽包炉,采用单炉膛、倒U型布置、四角切圆燃烧、正压直吹式制粉系统,摆动式燃烧器调温,平衡通风、全钢架悬吊结构、半露天布置、固态排渣、燃用贫煤。

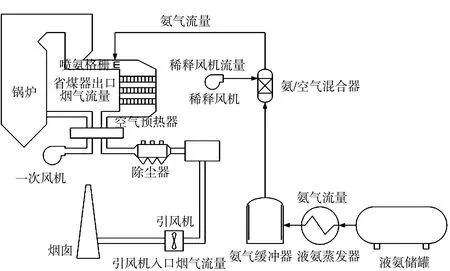

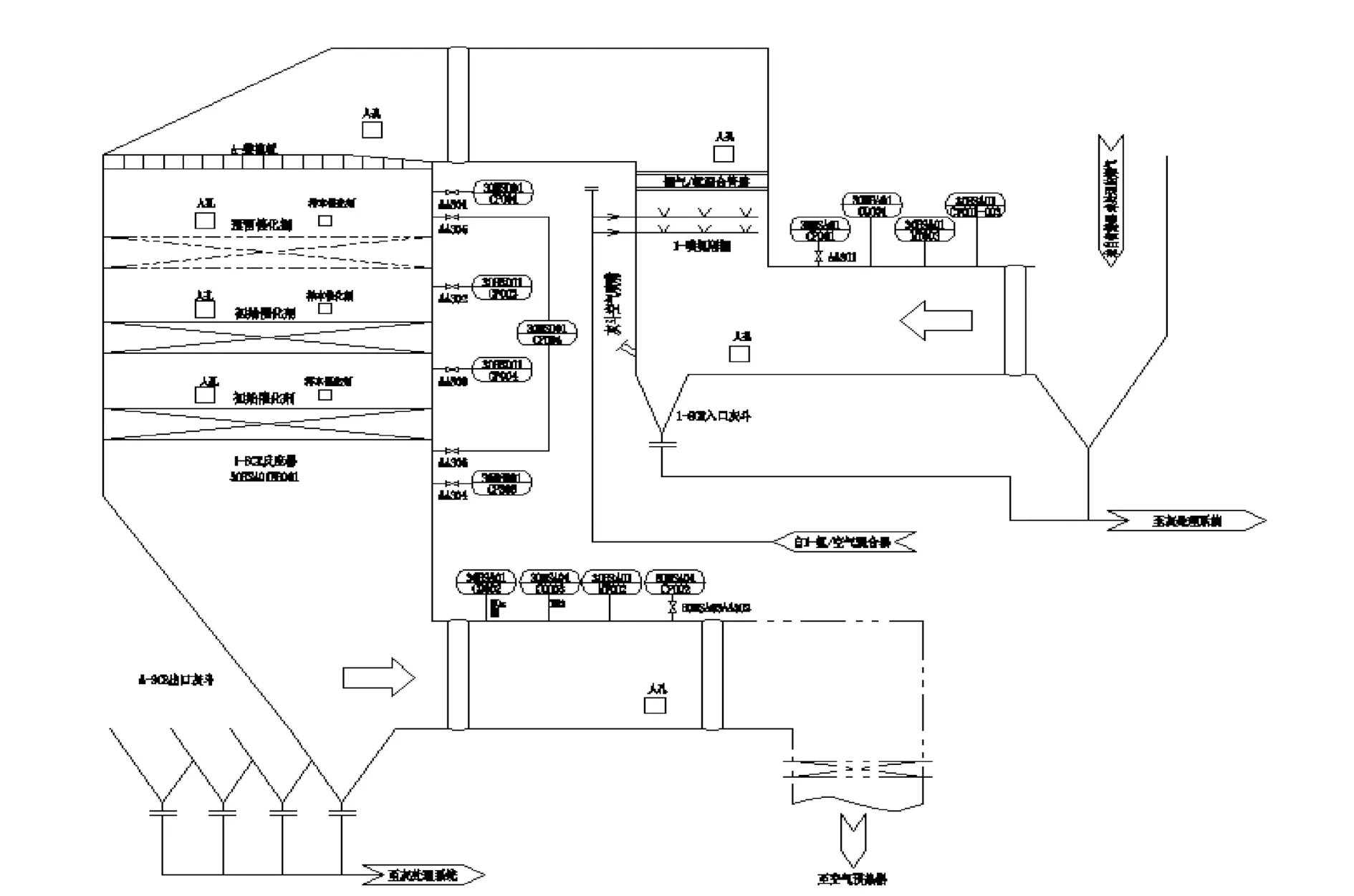

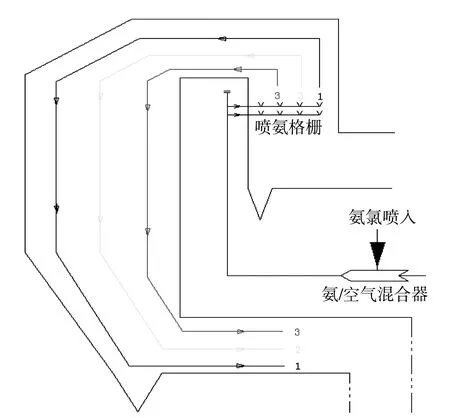

脱硝装置采用“高含尘布置方式”的选择性催化还原法(SCR)脱硝装置。还原剂(氨)用罐装卡车运输,以液体形态储存于氨罐中;液态氨在注入SCR系统烟气之前经由蒸发器蒸发气化;气化的氨和稀释风机提供的稀释空气混合,通过喷氨格栅喷入SCR反应器上游的烟气中;经过充分混合后,氨气和烟气中NOx在SCR反应器中催化剂的作用下发生反应,生成水和氮气从而达到除去烟气中NOx的效果。

图1 火电厂脱硝系统流程图

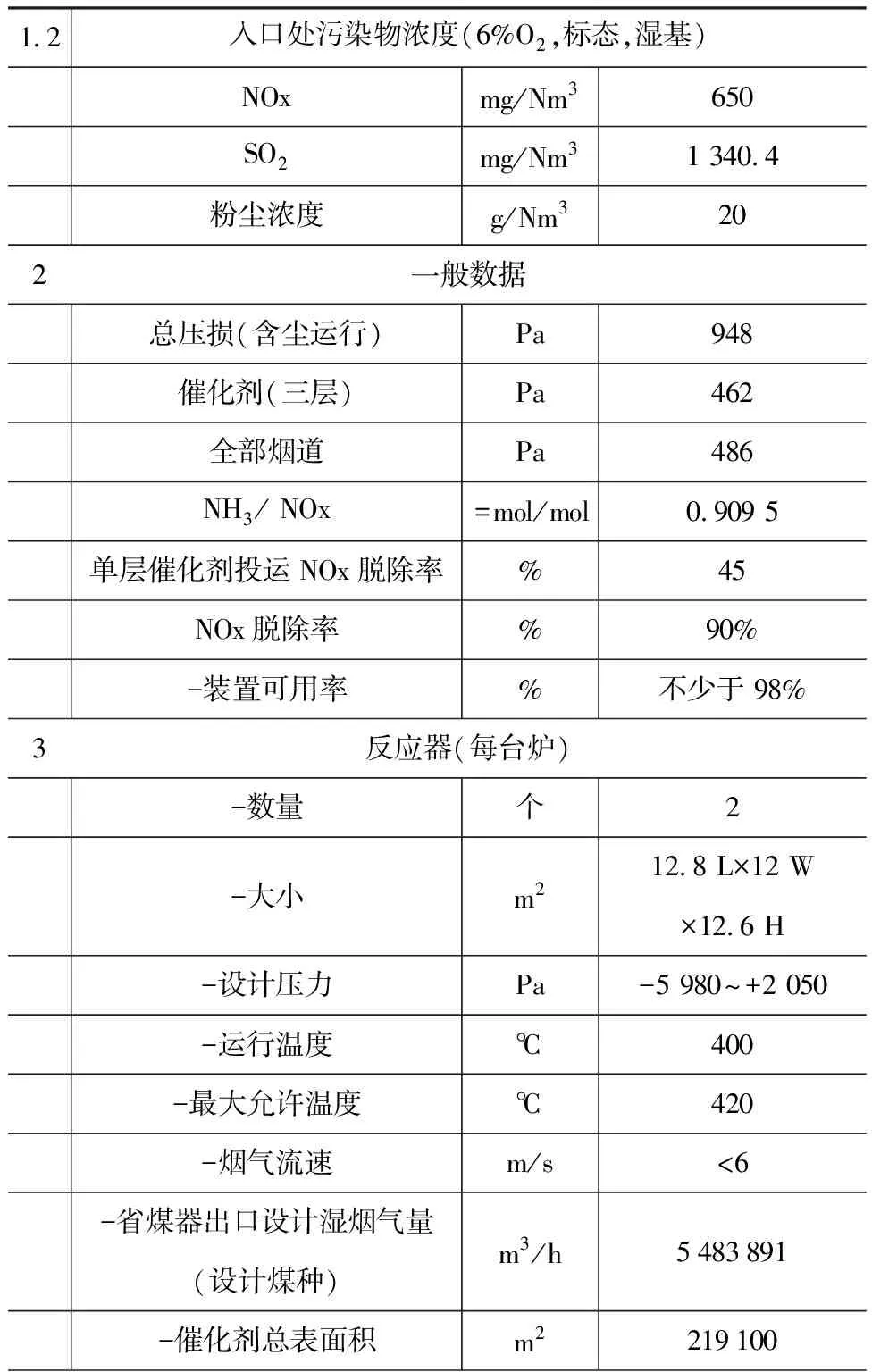

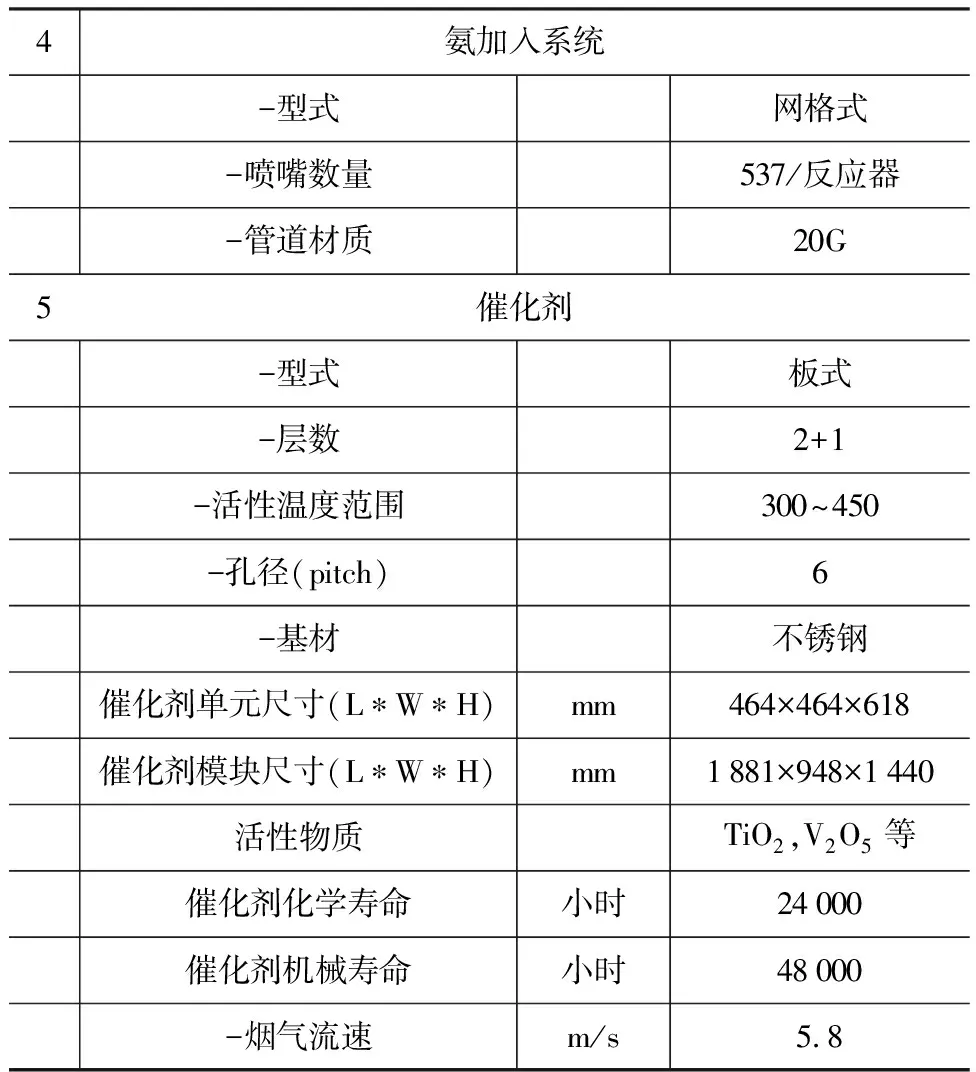

表1 脱硝系统设计参数

续表1

4氨加入系统-型式网格式-喷嘴数量537/反应器-管道材质20G5催化剂-型式板式-层数2+1-活性温度范围300~450-孔径(pitch)6-基材不锈钢催化剂单元尺寸(L∗W∗H)mm464×464×618催化剂模块尺寸(L∗W∗H)mm1881×948×1440活性物质TiO2,V2O5等催化剂化学寿命小时24000催化剂机械寿命小时48000-烟气流速m/s5.8

脱硝技术的化学反应原理如下:

4NO+4NH3+O2→4N2+6H2O

6NO2+8NH3→7N2+12H2O

NO+NO2+2NH3=2N2+3H2O

图2 脱硝反应器示意图

2 存在问题

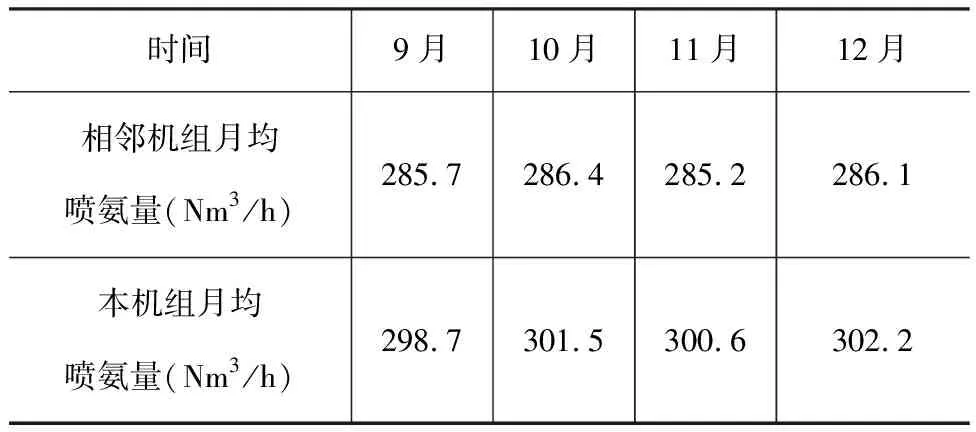

为了响应国家环境保护的号召,机组于2016年9月进行了超低排放改造,改造后,机组的污染物排放按国家超低排放标准执行,NOx排放由100 mg/Nm3降低为50 mg/Nm3。由于污染物控制较低,造成喷氨量有所增加,但是对比相邻单元机组发现本机组喷氨较同样经过超低排放改造的相邻机组喷氨量增加较多。

表2 本机组与相邻机组月均喷氨用量统计表

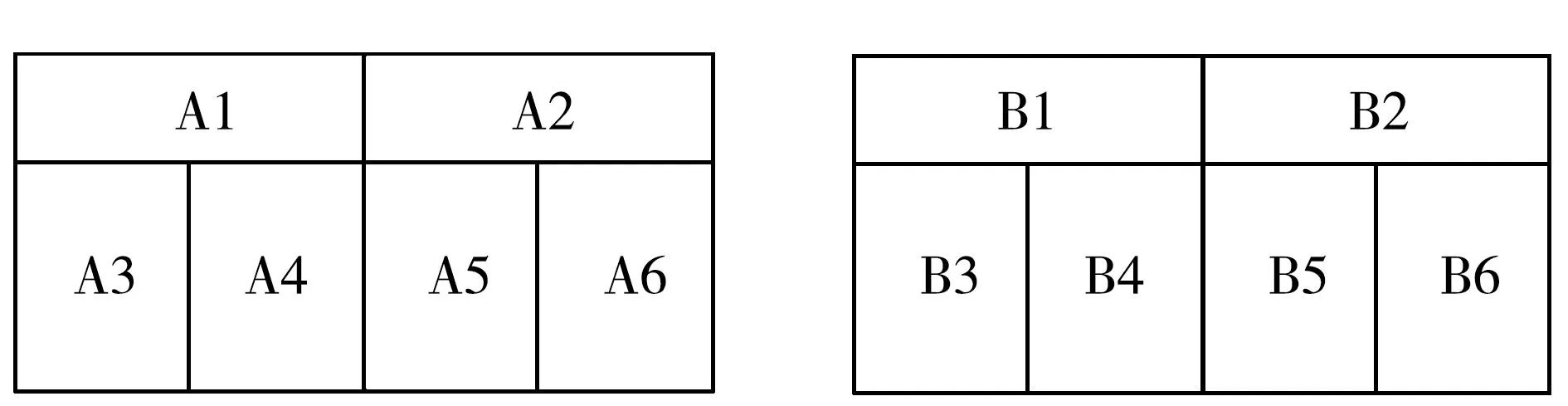

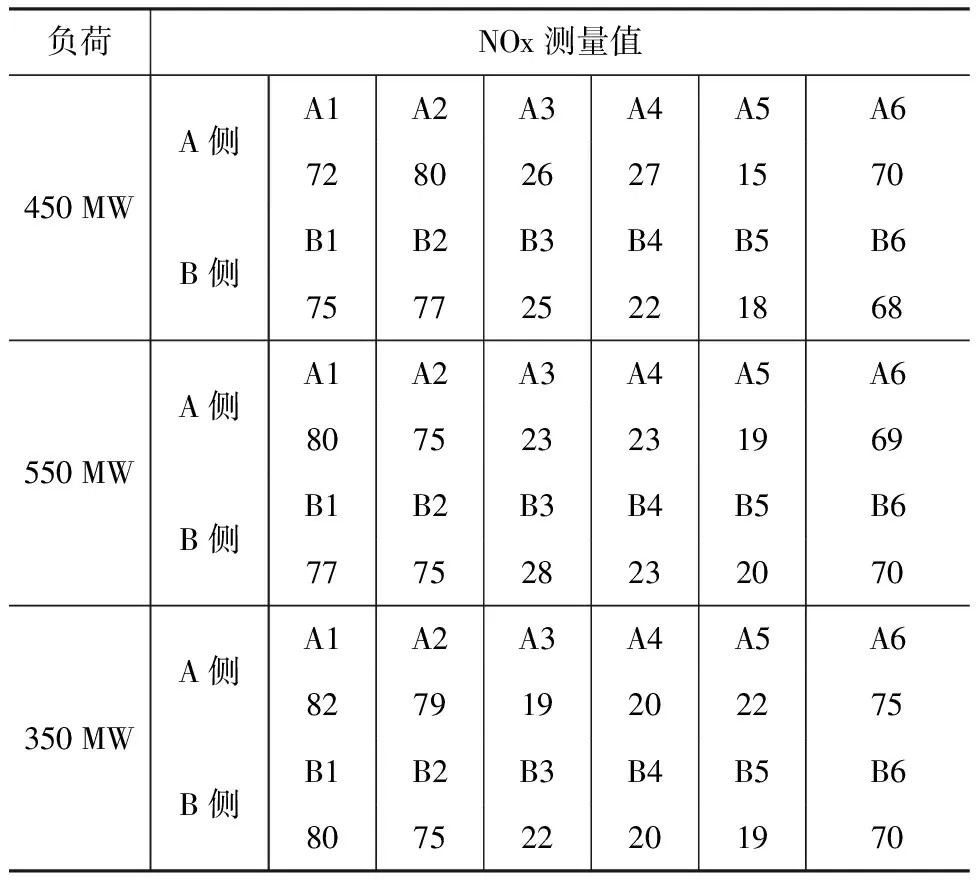

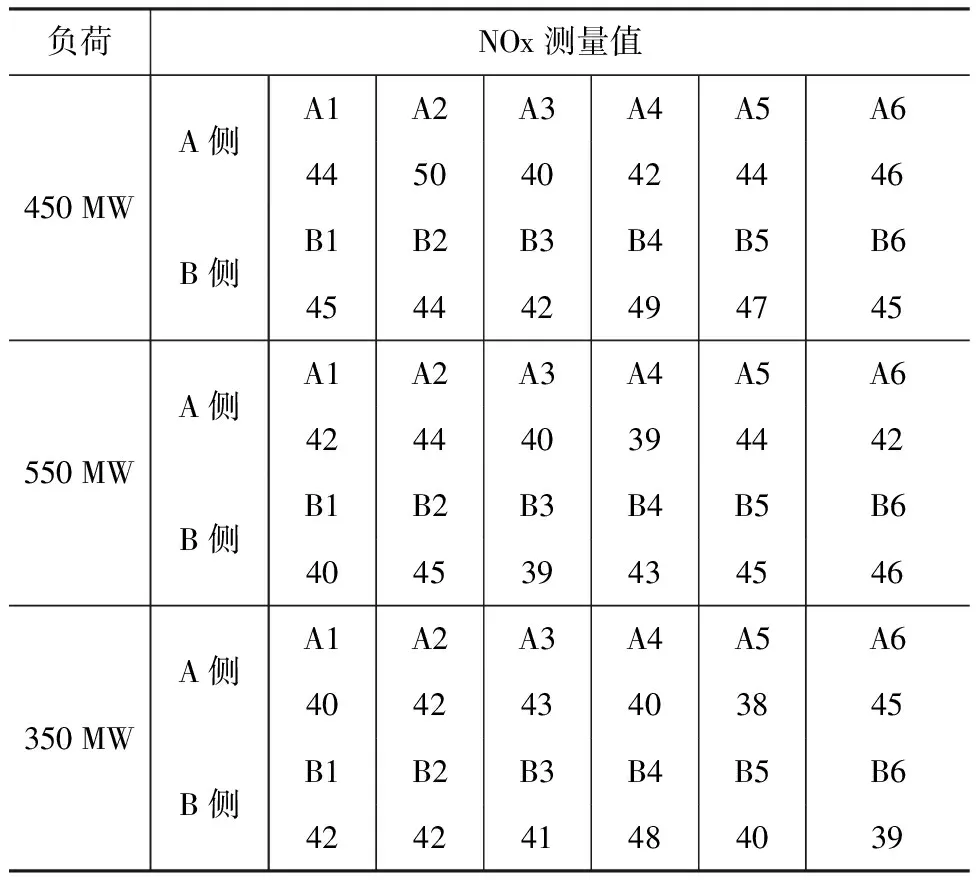

通过两台机组脱硝系统出入口NOx浓度的对比和喷氨用量的对比,怀疑造成喷氨用量大幅度增加的原因为氨气逃逸率高。为了进一步确认造成改造机组喷氨量较大的原因,我们组织人员对改造机组脱硝系统出口截面各个区域的NOx浓度进行测量,通过下表中的测量数据,可以清楚的发现脱硝系统出口截面各个区域NOx浓度偏差非常大,从而反推出脱硝系统某些区域氨气逃逸率一定很大。

图3 脱硝系统出口截面各个区域划分图

表3 数据参数

3 改造方案

根据机组改造后存在的问题,可以确定机组喷氨量较大的主要原因是氨气逃逸率较大,而造成氨气逃逸率较大的主要原因则是喷氨不均匀所致。为此确定对机组的喷氨系统进行改造,提高反应器的喷氨均匀性。

图4 脱硝系统烟气流特点图

(1)根据图4中机组烟气流场的特点将机组脱硝系统出口划分成六个区域。

(2)根据锅炉烟气流的特点(如图4中脱硝系统烟气流特点图所示)每组喷氨格栅所对应的区域不同,所划分的六个区域设置对应的NOx测量探头,同时在所对应的脱硝系统入口喷氨格栅组设置喷氨调整电动门。在线运行时,通过调整喷氨调整电动门的开度,控制脱硝出口NOx的均匀性。

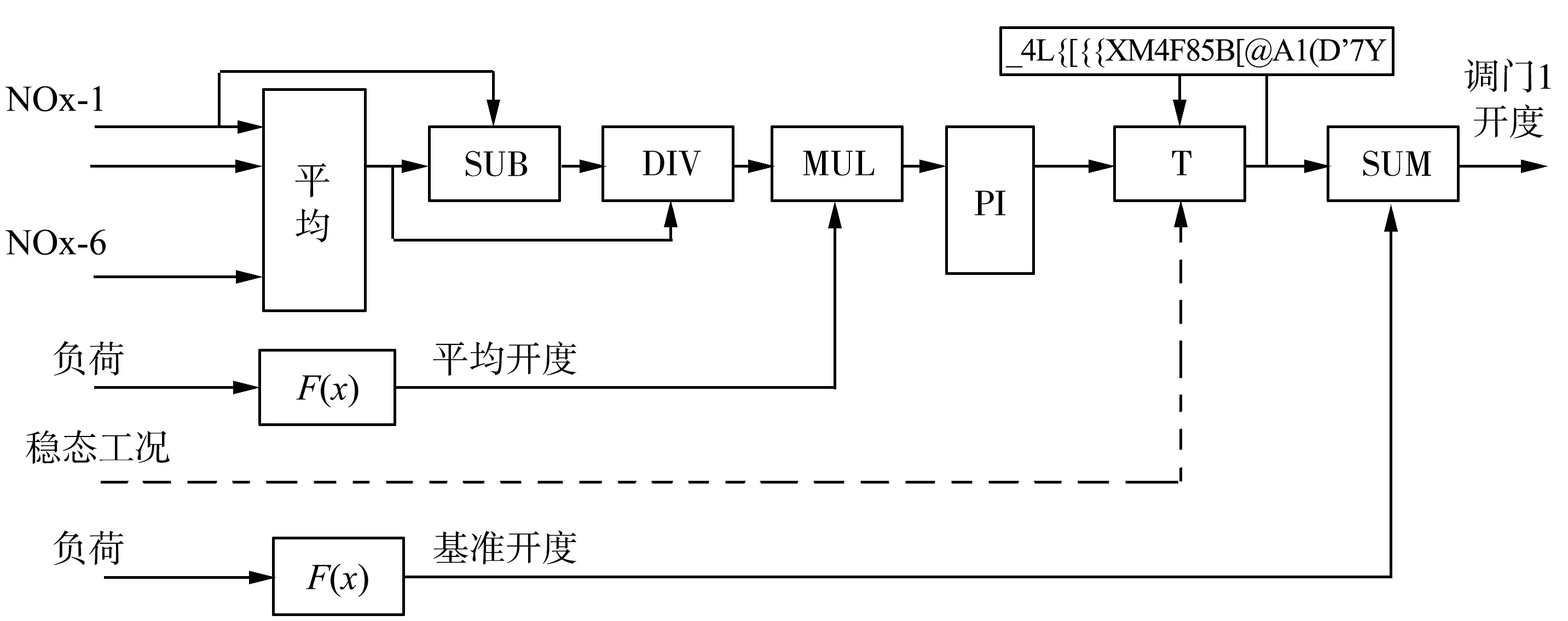

(3)加装分区均衡控制模块

以分调门1的控制策略为例。首先判定当前是不是稳态工况(负荷和总喷氨量不变化),非稳态工况分调门不动作;稳态工况下各个调门进行加权平均后与经负荷得到的基准开度相乘进行PID计算,最后对得到的偏置与基准开度加权得到分调门1(调整逻辑如图5所示)。

图5 脱硝系统喷氨分区控制逻辑图

4 改造效果

机组完成改造后,在保证机组环保参数部超标的前提下,再次按照之前的方法对机组脱硝系统出口截面各区域进行NOx浓度测量发现NOx浓度的均匀性大幅度的提高(见表4),同时通过加装的NH3逃逸率测点测量,机组的氨气逃逸率一直处于较低水平。

表4 改造后脱硝系统出口截面各个区域NOx浓度测量值

5 结束语

通过本次对机组的改造,不仅解决了机组脱硝系统喷氨不均匀,逃逸率较大的问题,还实现了喷氨的在线调整,这对机组的安全稳定运行很重要,因为降低氨气逃逸率可以有效的防止机组长期运行空预差压增加的问题。