660 MW机组除尘器入口烟气场综合治理研究

(中国大唐集团科学技术研究院有限公司华中电力试验研究院,郑州 450000)

0 引 言

目前我国火电装机容量约占全国电力总装机容量的70%左右,火电机组是环境中烟尘排放的主要来源之一。为控制环境污染,国家对火电机组烟尘的排放做出了超低排放的相关规定。超低排放即在6%含氧量条件下,烟尘、SO2、NOx排放浓度分别不高于10、35、50 mg/Nm3,因此实施超低排放要求后对除尘器的性能要求也相应的提高。燃煤电厂常用的除尘器为电除尘和布带除尘两种。电除尘器是火力发电厂必备的配套设备,它的功能是将燃煤锅炉排放烟气中的颗粒烟尘加以清除,从而大幅度降低排入大气层中的烟尘量,电除尘器是改善环境污染,提高空气质量的重要环保设备。它的工作原理是烟气通过电除尘器主体结构前的烟道时,使其烟尘带正电荷,然后烟气进入设置多层阴极板的电除尘器通道。由于带正电荷烟尘与阴极电板的相互吸附作用,使烟气中的颗粒烟尘吸附在阴极上,定时打击阴极板,使具有一定厚度的烟尘在自重和振动的双重作用下跌落在电除尘器结构下方的灰斗中,从而达到清除烟气中的烟尘的目的。国家实施超低排放政策后,对于电除尘器的除尘效率要求也进一步提高。由于除尘器入口烟气流场不均,易造成各个电场的效率差别较大,影响除尘器正常运行。

1 设备情况

河南某电厂#3炉为超超临界参数变压运行螺旋管圈直流炉,单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、Π型半露天布置、固态排渣、全钢架悬吊结构,该炉为上海锅炉厂生产,配660 MW汽轮发电机组。锅炉尾部配备的电除尘器为浙江菲达环保科技股份有限公司设计制造,为两台双室五电场卧式除尘器。

该炉烟气由A、B空气预热器出口,经两个垂直烟道转弯后分别由四个水平烟道进入两台电除尘器,除尘后的烟气经四个水平烟道引出,甲、乙电除尘器的烟气分别汇合后,由两个垂直烟道分别引入两台引风机经脱硫装置后送入烟囱排向大气。两台电除尘器设计参数、结构完全相同并对称布置。每台电除尘器的有效断面积为456 m2。电除尘器设计保证效率≥99.75%。

2 研究问题

#3机组除尘器各室烟尘量偏差较大,烟尘进入除尘器前存在烟气流场不均现象,造成两侧除尘效率偏差较大。对#3机组除尘器入口烟气场参数摸底测试,发现除尘器入口各烟道烟气场确存在流场不均问题。基于进入除尘器之前各室烟气量的均匀性进行了计算机数值模拟,根据计算结果,添加合适导流装置,达到优化除尘器各烟道烟气场,改善除尘器各室烟尘量偏差大,减小两侧除尘效率偏差之目的。

3 原始情况及仿真模拟解决方案

3.1 原始结构简要介绍

原始结构下烟气经脱硝出口进入空预器,烟气由空预器出口经过U型弯进入除尘器。进入除尘器之前,烟道一分为二。具体布置如图1所示。

图1 原始结构除尘器前烟道布置图

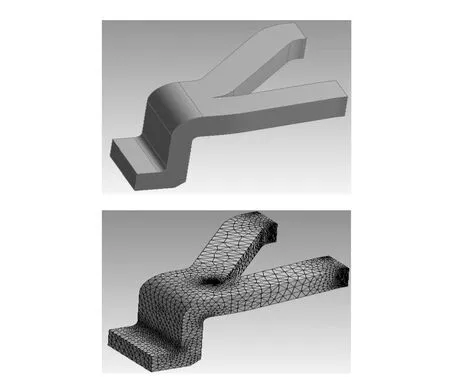

3.2 原结构下CFD流场仿真

原机构下除尘器前烟道全流程CFD仿真采用连续相加入离散相模型,以试验时所取原煤及烟气量为已知条件设定烟速及飞灰浓度,颗粒粒径采用rOsin-rammler分布规律,分为10组粒径。按实际尺寸1∶1建模,模型及网格图如图2所示。

图2 原始结构模型及网格图

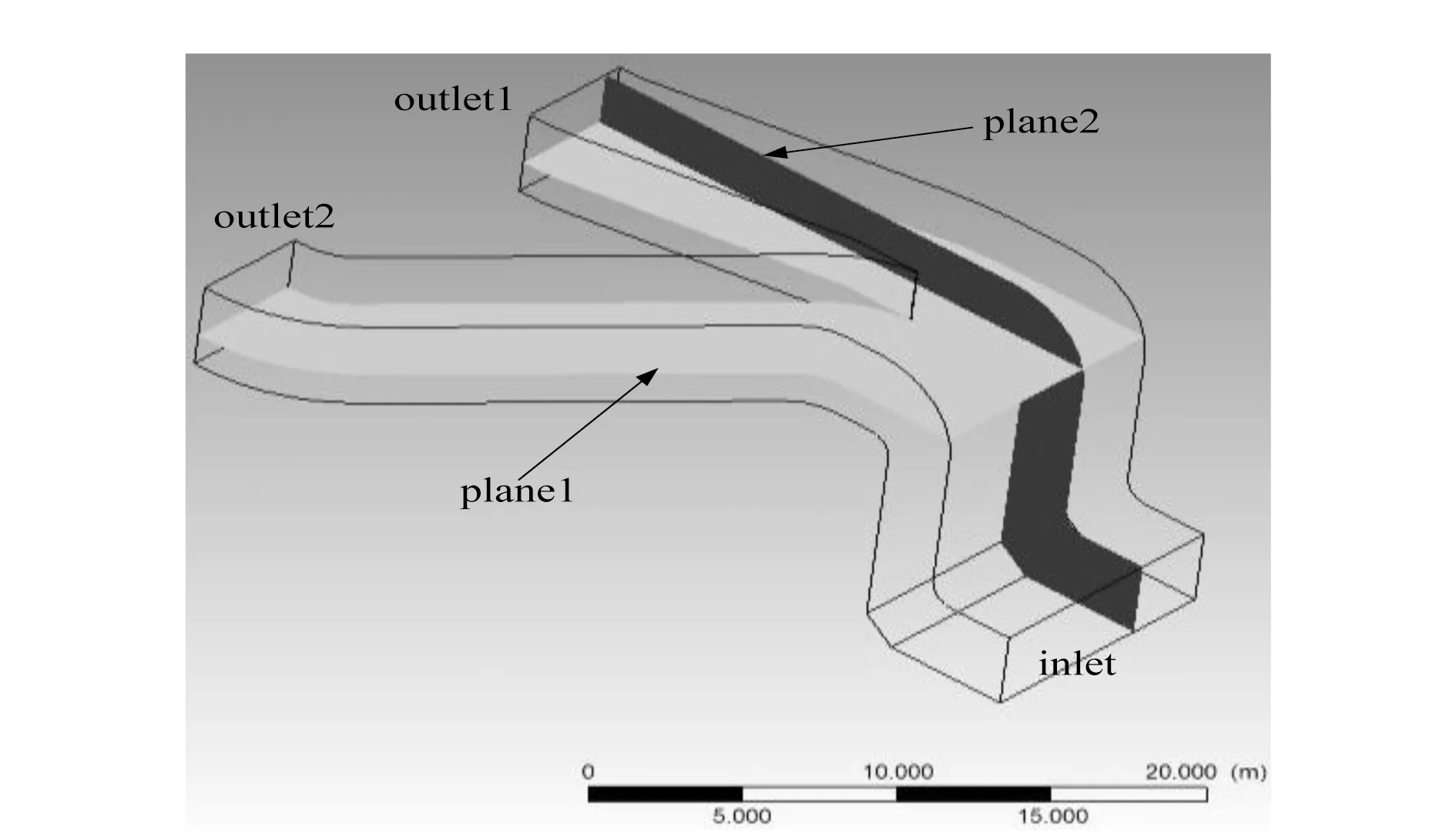

为方便仿真结果的分析,现将分析平面进行简单定义,定义进口、出口一、出口二、平面一、平面二,各平面位置如图3所示。

图3 分析平面位置图

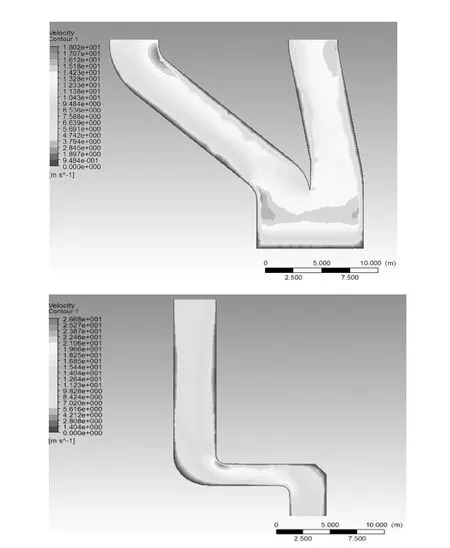

3.3 速度场模拟结果

图4为改造前(原始结构)截面plane1、plane2数值计算结果,从空预器出口的烟气进入除尘器之前分成了两部分,把分支后的两个烟道分别命名为Outlet1、Outlet2。图4可以看出,由于Outlet2烟道有明显的转弯过程,从产生漩涡及弯头阻力方面考虑,Outlet2烟道阻力比Outlet1大,因此Outlet2的气流量比Outlet1小,对Outlet1,Outlet2出口截面进行数据提取。统计数据见表1。

图4 原始结构下烟道速度场云图

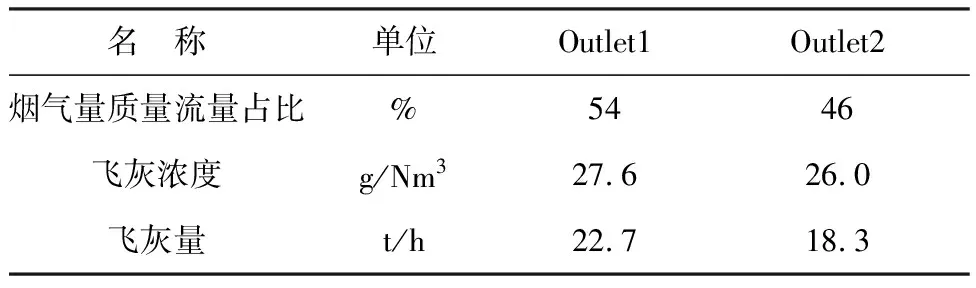

表1 原始速度场模拟结果

单独考虑各支烟道,Outlet2烟道内烟气速度场均匀性较差,烟道内侧速度高,外侧速度低,这易造成Outlet2烟道出口截面速度场不均匀,造成除尘器入口均布板磨损,除尘效率下降等问题。

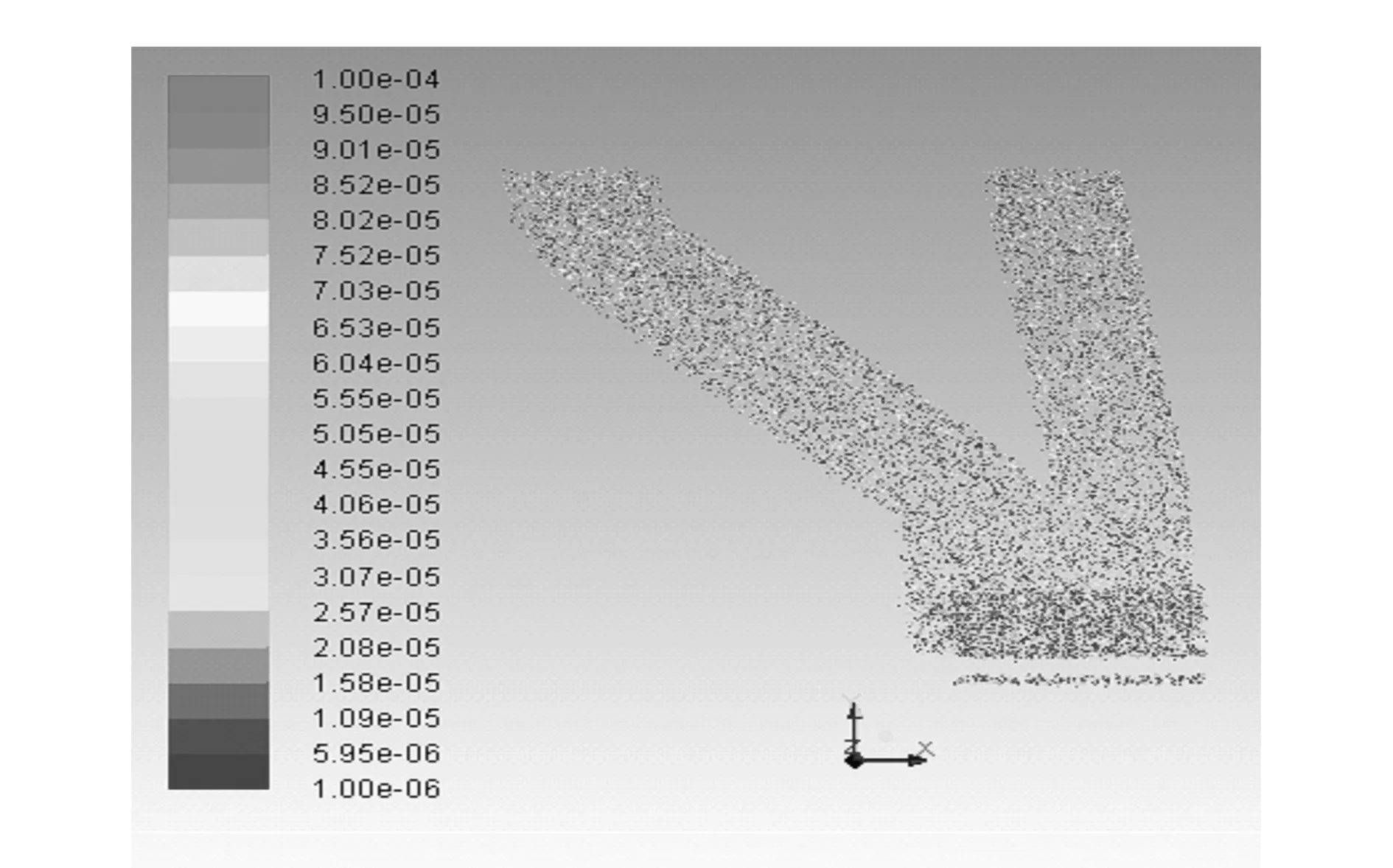

3.4 飞灰浓度场模拟结果

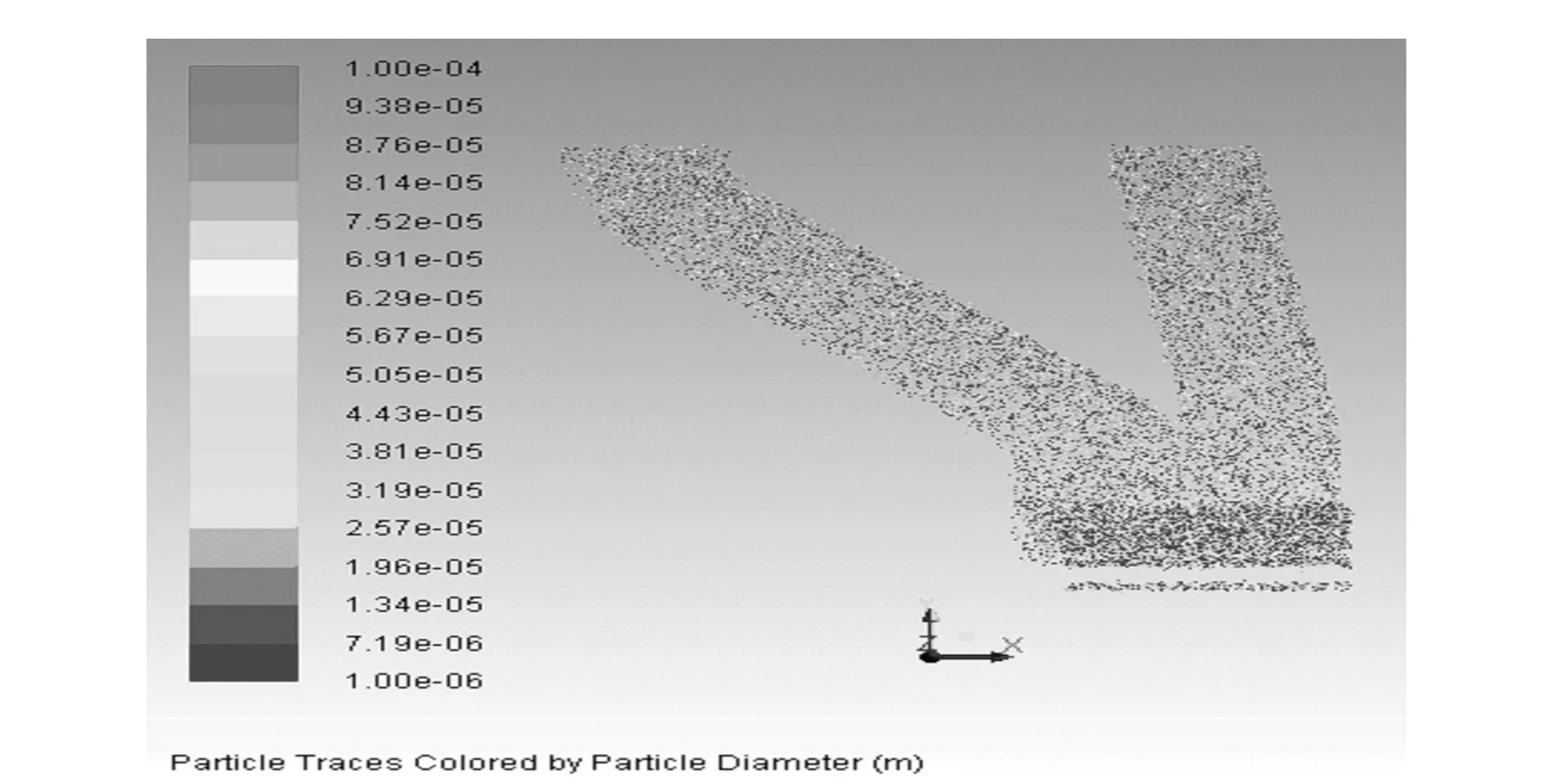

图5中的数值模拟结果显示,高浓度及大颗粒的飞灰向Outlet2烟道内侧壁面富集,Outlet1均匀性好于Outlet2。

用Emax表示管壁最大磨损厚度,即磨损经验公式为:

由上述经验公式看出,催化剂的磨损与流速的三点三次方成正比、与颗粒的浓度成正比,与颗粒的直径平方成正比,在流速均匀的情况下,不均匀磨损主要与入口飞灰浓度及飞灰颗粒度分布不均匀有关。原设计烟道分支前及分支后未设导流装置,Outlet2烟道转向后,由于飞灰颗粒的惯性作用,高浓度及大颗粒飞灰将沿Outlet2烟道内壁富集,并贴壁向前,这易造成Outlet2出口截面飞灰浓度场不均匀,造成除尘器入口均布板磨损,除尘效率下降等问题。

4 设计方案及仿真模拟

基于原始结构下烟气场的数值模拟结果,综合考虑两侧支烟道烟气量偏差、飞灰量偏差两方面的问题,通过添加不同功能性质的导流装置,以达到解决上述两问题的目的,本方案通过大量工况的数值计算,提出了解决上述问题的导流装置添加方式,具体如下。

在无源定位中,为便于算法描述,通常将时差转化为双基地距离.那么根据双基地距离的定义,对应于外辐射源m和接收站n的双基地距离为考虑到实际中存在的测量误差,得到双基地距离的观测方程为

4.1 两侧支烟道烟气量偏差解决方案

该方案重点考虑两侧支烟道烟气量的偏差,不考虑同一支烟道内的烟气场偏差。

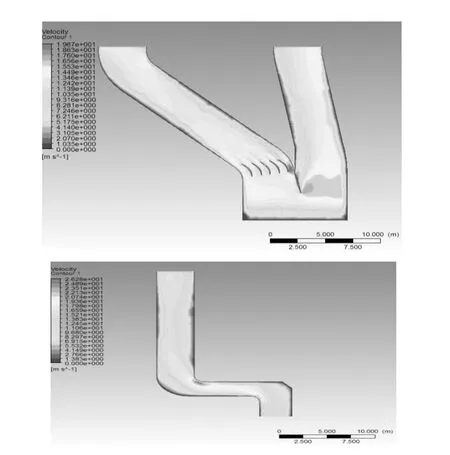

图6 方案一速度场云图

该方案只考虑两侧支烟道烟气量偏差,导流装置的布置方式为在烟道分支处添加一块分割板,且该分割板具有13°的安装角度,此种导流板的布置方式立足于改善Outlet2烟道烟气量偏小的问题。经过计算机数值模拟,对Outlet1,Outlet2出口截面进行数据提取,统计数据见表2。

表2 加装分割板后数据

从上表数据看出,单独增设分隔板,能够有效改善两侧支烟道烟气量的偏差,但不能改善飞灰浓度及飞灰量的偏差。

飞灰浓度场模拟结果:

图7 方案一飞灰颗粒粒径分布及浓度分布图

从图7中飞灰浓度场看出,Outlet2烟道与原始结构相比,没有明显改善,高浓度及大颗粒飞灰将沿Outlet2烟道内壁富集,并贴壁向前。因此从单支Outlet2烟道飞灰浓度场来考虑,该种导流装置布置方式,不能有效改善飞灰颗粒场的分布。

4.2 烟气量,飞灰量综合解决方案

速度场模拟结果,如图8所示。

图8 方案二速度场云图

经过计算机数值模拟,对Outlet1,Outlet2出口截面进行数据提取,统计得出见表3。

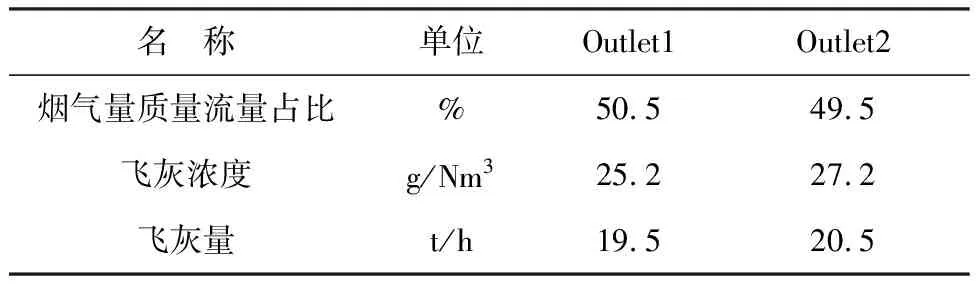

表3 加装导流板后数据

从上表结果看出,该种导流装置布置方式,能够有效地同时改善两侧支烟道烟气量的偏差及飞灰浓度的偏差。

飞灰浓度场模拟结果:

图9 方案二飞灰颗粒粒径分布及浓度分布图

从图9中飞灰浓度场看出,Outlet2烟道与原始结构及4.1中方案相比,飞灰浓度分布有明显改善,高浓度及大颗粒飞灰向Outlet2整个断面扩散,贴壁现象明显减轻。烟气速度及飞灰颗粒分布均匀性均有明显改善,这将有效减轻对除尘器入口均布板的磨损,为除尘器运行创造有利的工作环境。综合考虑两侧支烟道烟气量、飞灰量偏差,考虑Outlet2烟道内速度场,飞灰颗粒场的均匀性,选取添加分隔板和导流板组合的方式作为改造方案。

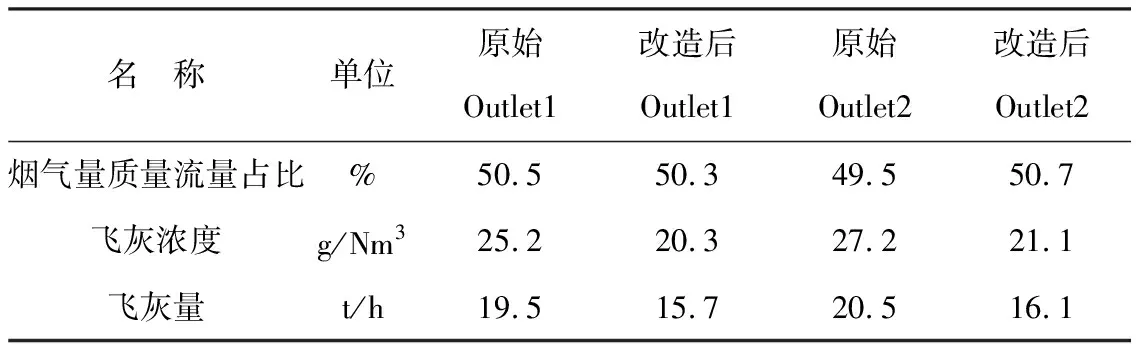

5 改造后实测流速及改造后情况

在机组负荷660 MW情况下,对A侧Outlet1 Outlet2电除尘器入口进行测试,测试了电除尘器入口实际烟气量、飞灰浓度、飞灰量等改造前后数据对比见表4。

表4

6 结束语

(1)针对仿真模拟提出的改造方案1添加分隔板后,能够有效改善两侧支烟道烟气量的偏差,但不能改善飞灰浓度及飞灰量的偏差。

(2)针对仿真模拟提出的改造方案2添加导流板和分割板后,飞灰浓度分布有明显改善,高浓度及大颗粒飞灰向Outlet2整个断面扩散,贴壁现象明显减轻。烟气速度及飞灰颗粒分布均匀性均有明显改善,这将有效减轻对除尘器入口均布板的磨损,为除尘器运行创造有利的工作环境。

(3)依据数值仿真方案改造后,实测入口烟尘浓度等情况与仿真情况一致,通过改造解决了烟尘量偏大的问题,数值模拟为改造提供了较强的依据。