影响CFB锅炉床温的因素及调整策略

(陕西能源职业技术学院,咸阳 712000)

0 引 言

床温是指燃烧室密相区的平均温度,是循环流化床锅炉运行的重要参数,运行时一般平均床温控制在 850~950 ℃[1],运行人员如果对床温的变化没有做出正确的判断和操作,就会影响锅炉正常运行,甚至会导致运行事故。比如,运行时负荷没变,但床温降低,这时增加给煤量,若果没有增大一次风量,导致燃烧效率下降,燃烧份额不足,则床温不会增加,反而会降低。如果此时运行人员不能够正确判断,以为床温下降还是因煤量不够多而引起的,继续增大给煤量,更使得风煤配比严重失调,床温会急剧下降,可能导致灭火,如果处理不当,会引起炉膛爆炸或低温结焦,将会使事故扩大。所以,正确分析影响床温的因素,及时制定出有效的调节方案,才能维持床温稳定,对保证锅炉安全、经济运行有非常重要的意义。

1 床温对CFB锅炉工作的影响

1.1 床温对污染物排放量的影响

床温对SO2排放量的影响,石灰石脱硫有一个最佳温度(850~900 ℃)[1],床温过高或过低,都使脱硫剂偏离最佳反应温度,脱硫效果降低。为了保证脱硫效率,就要增加脱硫剂的量,这就会增加脱硫成本。

床温对NOx排放量的影响,床温高,加快了热解、氧化反应以及氮的活性,NOx的排放量就越多。大量研究表明,在循环流化床燃烧条件下,温度每增加10 ℃,NOx的排放量增加15 mg/m3。相反,床温下降,NOx的排放量就越低。但是,床温降低会造成不完全燃烧热损失增加,导致燃烧效率下降。而且,床温降低,将使得N2O 的分解减缓,排放浓度增加[2]。

1.2 床温对蒸汽参数和锅炉出力的影响

床温高,燃烧效率高,蒸汽温度和锅炉出力升高,但若床温过高,蒸汽温度过高,使过热器、再热器、蒸汽管道、阀门、汽轮机的高压部分等超温,金属热强度、热稳定性下降,降低了设备的工作寿命,造成安全隐患。若严重超温,导致设备爆管,影响机组的安全性。

若床温过低,锅炉出力降低,蒸汽参数不能达到要求值,做功能力下降,机组的循环热效率降低。而且,汽温过低,会使汽轮机排汽湿度增加,影响汽轮机末级叶片的安全工作。

1.3 床温对燃烧和结焦的影响

床温过高,超过了灰渣的变形温度,就会造成炉床高温结焦,还会引起高温分离器内二次燃烧,从而引发结焦,堵塞物料运行回路,引起运行事故。

床温低,不完全燃烧的热损失增大,导致飞灰和排渣中可燃物增加,锅炉效率降低。床温过低,可能导致灭火,如果处理不当,会引起炉膛或烟道爆炸或床层低温结焦,将使事故扩大。一般,床温低于300 ℃,即使投入启动燃烧器,锅炉MFT也会动作。

2 影响床温的因素分析

2.1 煤质对床温的影响

2.1.1 低位发热量对床温的影响

煤质不同,低位发热量也不相同。燃料低位发热量越高,理论燃烧温度也会随之提高,燃烧效率高,床温也会随之上升。反之,床温降低。

2.1.2 挥发分对床温的影响

挥发分通常比较容易在炉膛上部燃烧。所以,燃烧高挥发分的煤,在稀相区放热量大,在密相区燃烧份额少,放热量少,床温低。相反,燃烧挥发分越低的煤,其密相区燃烧份额大,热量较多的释放在密相区,导致床层温度升高。

2.1.3 水分的对床温的影响

燃料水分过多,燃烧过程中水分产生蒸汽吸收大量热量,导致床温降低,燃烧效率降低,耗煤量增加。

2.2 煤的粒度对床温的影响

循环流化床锅炉对燃煤的要求是,宽筛分颗粒(一般要求颗粒度在0~10 mm范围内)以及合适的颗粒级配。煤粒径对床温的影响,主要在于大颗粒煤粒所占的比例。运行中,如果燃料制备系统选择不合理,或者煤质变化太大,造成颗粒级配不合理,如宽筛分颗粒中较粗的颗粒占的比例较大时,由于粗颗粒大部分聚集在密相区,就会使密相区燃烧份额过大,从而床层超温。相反,当细颗粒占的比例较大,由于细煤粒在密相区停留时间较短,造成密相区燃烧份额减少,从而床温降低。

2.3 锅炉负荷对床温的影响

锅炉负荷增大,煤量和风量都需增大,炉膛燃烧放热量增大,床温升高。相反,负荷减小,床温降低。文献[3] 对600 MW机组进行研究,负荷增加时,增大煤量和风量,保持过量空气系数一定时,床温随锅炉负荷的增大而增大。

2.4 给煤量对床温的影响

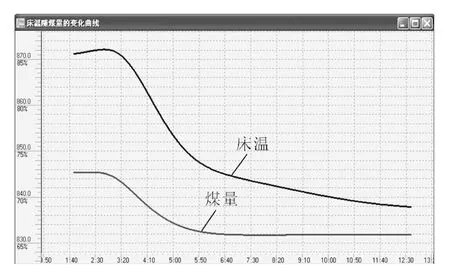

给煤量是影响床温最直接、最主要的因素之一。若其他条件不变,当给煤量增加,由于煤在炉内燃烧放热量增加,会使床温增加。但是,给煤量过大,需要吸收的着火热大,而且,若一次风量不变,会使燃烧效率降低,密相区燃烧份额减少,又会导致床温降低。反之,煤量减少,床温降低。这里要说明的是,由于床料蓄热量大,给煤量变化后有个滞后过程,床温才随之变化。如图1所示,30万kW机组,保持一次风量、循环灰量及煤质不变,当给煤量降低时,床温的变化曲线[4]。

图1 给煤量对床温的影响

2.5 一次风量对床温的影响

一次风量对床温有较大的影响。当在总风量不变时,增加一次风量(及增加一次风比例),意味着流化风量增大,强化了密相区内的流化效果,炉膛下部的温度会所升高。但是,由于一次风量的增大使夹带和扬析作用增大,若此时煤量没有增加,密相区颗粒浓度减少,又会降低密相区燃烧份额,而且,一次风量提高使循环倍率升高,进入炉膛的返料量增大,而返料温度一般略低于炉膛下部温度,会使床温降低。而且,一次风量增大,由于一次风温度低,也会降低炉膛温度。所以,总的来说,总风量不变时,增加一次风量,有一个短时升高,最终床温是降低的。反之,一次风量减小,床温有一个短时下降,而后上升的趋势,但是,风量过少,使密相区过度缺氧,燃烧份额降低,床温又会降低,还不利于燃尽。文献5对300 MW机组CFB锅炉进行试验表明,一次风对床温有明显的影响,一次风量上升,床温在几分钟后开始下降;一次风量降低,床温在几分钟后开始上升。

2.6 循环物料量对床温的影响

循环物料是控制床温的有效手段之一。当物料循环装置和返料风速度一定时,循环物料量增大,温度较低的物料进入床层吸收热量,而且,带走使床温降低。反之,当循环物料量减少时,床温升高。另外,循环物料温度高,也会导致床层温度。

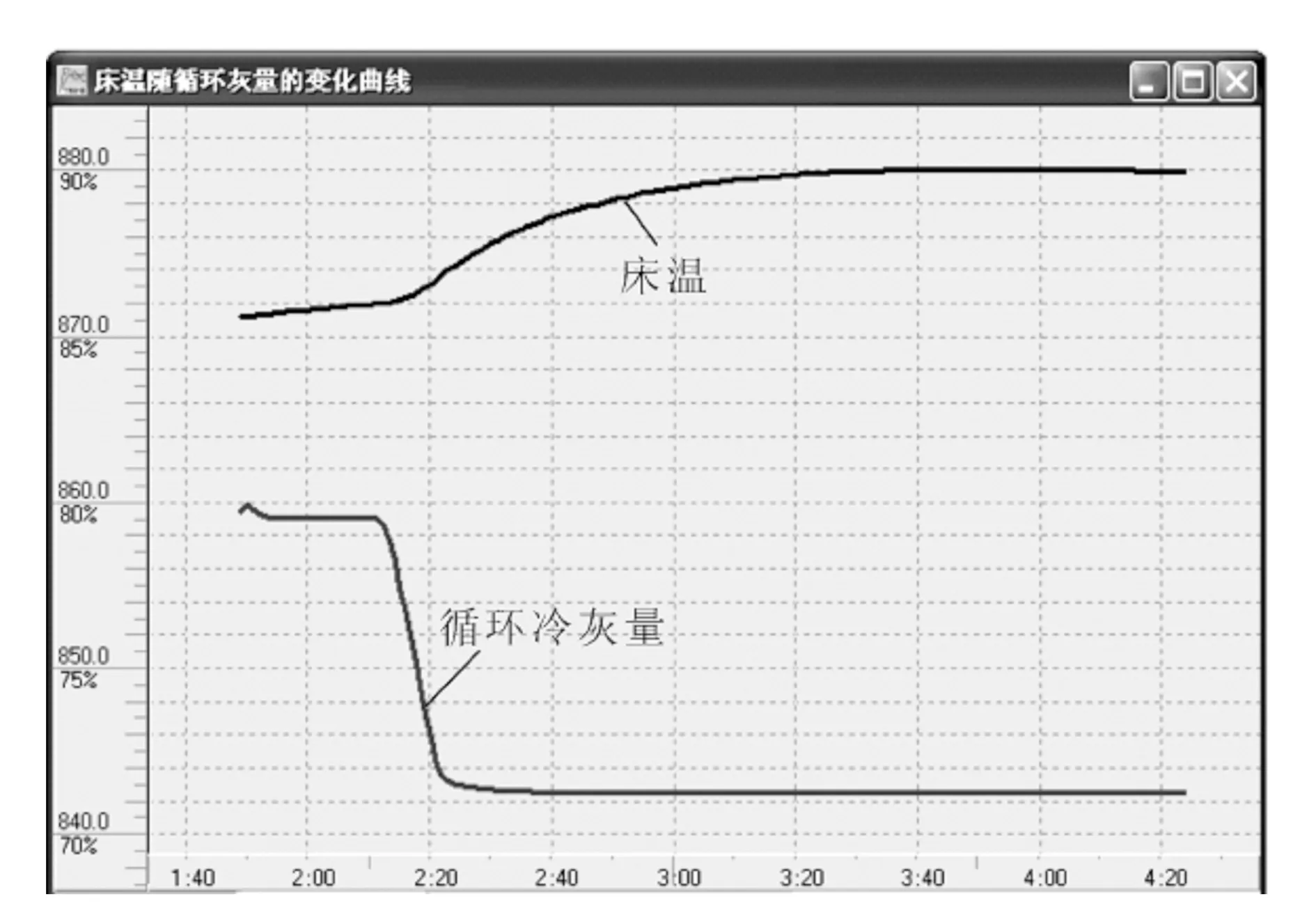

如图2所示,为30万kW机组的研究,保持煤质、煤量及一次风量不变,通过调节循环灰控制阀开度来改变循环灰量,床温的变化曲线[4]。

图2 循环灰量对床温的影响

2.7 料层厚度对床温的影响

料层厚度是指密相区内物料层厚度。对同一煤种,一定的料层差压对应着一定的料层厚度。循环流化床锅炉运行时,必须保持一定的料层厚度。

料层厚度薄,密相区燃烧份额下降,蓄热能力降低,床温降低。同时,料层厚度太薄,流化质量差,物料容易被吹穿而产生沟流,着火稳定性差,燃烧效率低,灰渣含碳量高,灰渣热损失增加,锅炉效率低。

料层厚度增加,蓄热能力提高,床温升高。但是,料层过厚,料层阻力增大,在其他条件不变时,导致一次风量减少,床温将会升高。若要增加一次风量,就要增加了风机的电耗,经济性降低。

3 床温的调整策略

应正确分析影响床温的因素,采用相应的措施来调整床温。

(1)严格制煤管理。在制煤时,应选择合适的燃料制备工艺系统及设备,保证控制入炉煤粒度和合适的颗粒级配,控制燃料煤中水分不宜超过9% 。当煤质变化时,应及时对颗粒粒度和级配进行调整。比如,若煤的挥发分增大,制煤时则应相应使0~1 mm的粗颗粒的比例增大,防止床温降低。

(2)根据煤质变化及时调整床温。运行时,若煤质变好,低位发热量升高,烟气氧量减少时,应及时减少给煤量以降低床温。若煤质差、低位发热量降低,烟气氧量增加时,应增加给煤量以提升床温。

(3)根据燃煤粒度的变化调节床温。运行时,若煤质及其他条件都一定,而燃煤粒度较大时,引起床温升高,用增加一次风量,减少二次风量(即增大一次风的比率)的方法控制床温。当粒度小时,引起床温降低,应减小一次风比率控制床温。

(4)调整一次风比例控制床温。一般情况下,一次风量占比为50%~70%。运行时,煤越细,挥发分越高,一次风比例可取下限。当床温升高时,可适当增加一次风量比例,使床层内蓄热量被一次风从密相区上扬到稀相区,从而降低床温。

(5)风、煤操作合理。当锅炉负荷变化时,应正确进行风、煤操作。根据煤量和风量对床温的影响,当负荷增加时,应先增加风量,后增加煤量,这样就可以防止煤进入床层后得不到充分燃烧,而在风量充足时又会突然剧烈燃烧,大量放热使床层温度迅速上升。反之,当负荷减小时,应先减小风量,后减小煤量。保持床温稳定。

(6)调整循环物料量控制床温。若负荷没变、氧量指标不变,而床温升高,应适当增加返料量使炉温降低,反之,若床温缓慢降低,应减少返料量或放掉一些循环灰,使炉温回升。在运行中,要加强监视和控制返料器床温,防止返料温度高而结焦或引起床温超温。当返料温度过高时,应减少给煤量和负荷,查明原因消除后再正常运行。

(7)调整料层厚度控制床温。运行时,应根据料层厚度及时放渣,保持料层厚度在一定范围内。放渣时要做到少放勤放,使床层厚度始终保持在合理的范围内。放渣结束后,确认放渣门关严,否则,由于放渣门未关严造成大量床料自流排出,床层厚度过低,床温很难控制的局面。

(8)遵循调节原则。在整个床温调节操作过程中,运行人员一定要遵循“少量多次”的调节方法,避免床温大起大落[1]。

4 结束语

文中分析了影响床温的因素及其调节床温的方法。从文中分析可以看出,影响床温的因素很多,在众多的因素中,给煤量、一次风量、返料量是最主要的影响床温的因素,而且,给煤量和风量要配合调节,保持合适的风煤配比才是有效的维持床温的手段。作为运行人员,在运行中要时刻注意料层温度的变化,若床温不正常,应能准确的分析判断床温变化的原因,及时制定出有效的调节方案,才能维持床温稳定,保证锅炉安全、经济运行。