CLF-1钢爆炸焊接接头界面组织及力学性能研究

陶 聪,陆 明,李剑斌

(陆军工程大学 野战工程学院,南京 210007)

在能源问题日益严峻的今天,核聚变能被认为是一种无限的、清洁的、安全的换代新能源而受到广泛关注[1]。聚变材料的研究是可控核聚变实现的关键一环,其中低活性铁素体/马氏体钢(CLF-1钢)是国内聚变试验包层设计和制造加工的一种关键材料[2]。

聚变堆包层材料对CLF-1钢焊接接头的要求很高,国外已经对其可焊性进行了多项研究[3],进行了包括钨极惰性气体保护焊(TIG)、电子束焊接(EB)、扩散焊(DW)等焊接试验。本研究考虑用爆炸焊接(EXW)的方法制备CLF-1焊接接头。

爆炸焊接是以炸药为能源进行材料复合的加工高新技术[4-5]。这种焊接利用炸药爆炸瞬间产生的巨大能量为驱动,使复材高速倾斜碰撞向基材,从而在待结合区形成具有熔化、扩散和塑性变形的焊接过渡区,进而形成强固冶金结合。爆炸焊接技术是一种集压力焊、熔化焊、扩散焊为一体的特种焊接技术[6-9]。通过设置合理的试验参数,对比研究不同爆炸比对所制备的爆炸焊接接头焊合率、界面形貌和力学性能的影响,进一步优化参数,得到符合要求的CLF-1钢爆炸焊接接头。

1 试验材料与方法

1.1 试验材料

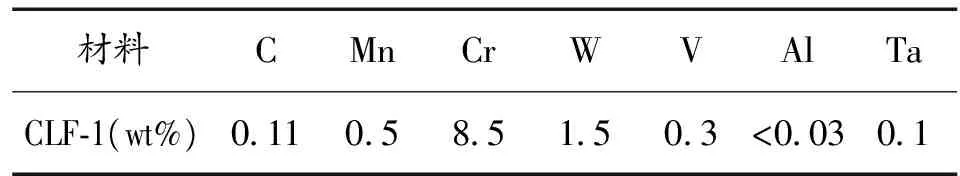

本试验选用的基板与复板材料均为CLF-1钢。复板的尺寸为250 mm×210 mm×5 mm;基板的尺寸为200 mm×180 mm×20 mm。试验材料的化学成分如表1所示。

表1 试验材料的化学成分

1.2 试验方法

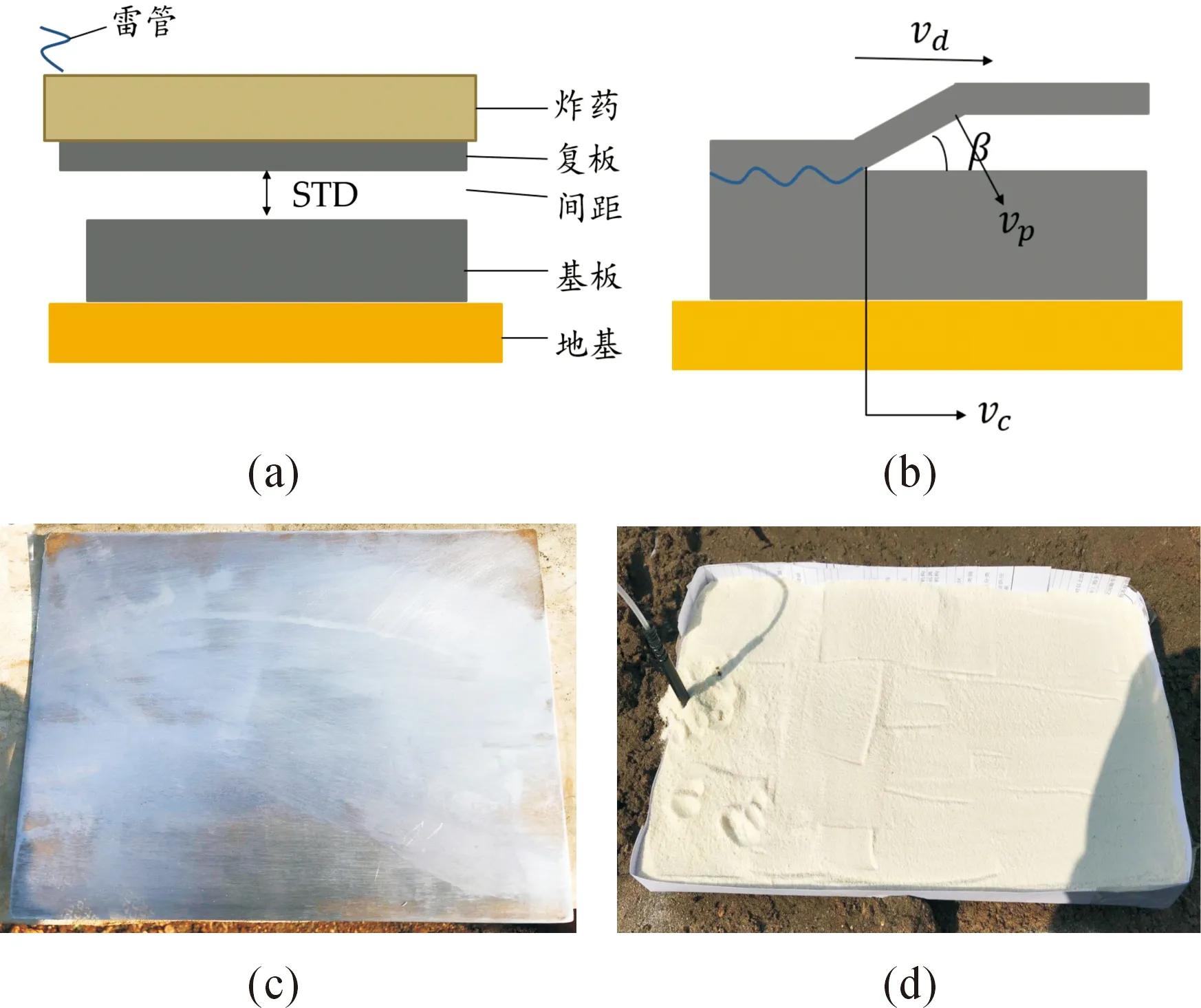

本研究采用平行安装法进行爆炸焊接试验,安装示意图如图1。用压实的砂土作为地基以此减少弹性反冲。在复板上放置特制的用于布药的药盒,将雷管安装在起爆端通过遥控器起爆。

图1 爆炸焊接示意图

本研究进行了3次对照试验,对比分析不同爆炸比(炸药质量/复板质量)对CLF-1爆炸焊接复合板界面形貌和力学性能的影响。其中,第一次试验爆炸比为1.87,第二次试验爆炸比为2.16第三次试验爆炸比为2.38。试验所用的炸药为混入25%膨胀珍珠岩粉末的粉状乳化炸药,经过BSZ-1智能单端爆速仪测速检测,此混合粉状乳化炸药爆速为2 200 m/s[10-11]。

在爆炸焊接试验后,参考GB/T 7734—2015《复合钢板超声检测方法》对复合板用友联PXUT-350C探伤仪进行超声波探伤。

沿平行于爆轰方向且垂直于复合板表面参照GB/T 13298—2015《金相显微组织检测方法》对爆炸焊接复合板超声波探伤结果显示焊接质量较好的区域利用线切割制成尺寸为20 mm×20 mm×25 mm的试样,并进行磨制和抛光后,用腐蚀剂对其进行侵蚀,制成金相试样后,使用奥林巴斯GX53倒置金相显微镜进行显微组织观察。

剪切强度测试参照GB/T 6396—2008《复合钢板力学及工艺性能试验方法》将复合板切制为65 mm×25 mm×25 mm的标准剪切试样,用SHT4106-W万能试验机测试并分析其剪切强度。

参考GB/T 4340.2—2012《金属材料 维氏硬度试验 第2部分:硬度计的检验与校准》用HV5-50 维氏硬度计测试焊接接头切面的显微硬度。

2 试验结果及分析

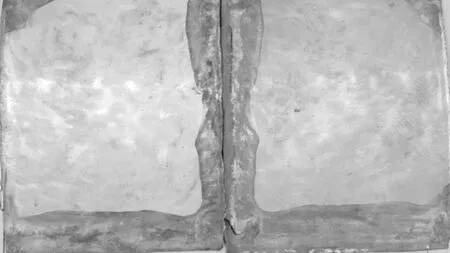

爆炸焊接试验后,从外观上观察复合板的结合可以发现:T-2试板与T-3试板焊接质量较好,无表面裂纹、基复板脱离等明显缺陷,而T-1试板出现明显开裂现象,在校平后,复板与基板脱离,如图2所示。表明当炸药量(爆炸比)过低时CLF-1钢的爆炸焊接无法成功实现。因此,本研究仅对T-2和T-3试板进行后续测试。

图2 校平后T-1试板图

超声波探伤的结果如图3所示,红色圆圈内的区域为超声波探伤结果显示焊接质量不佳的区域。由图3(a)可知,T-2试板的焊合率(焊接质量佳的区域总面积/复合板总面积)约为93%,未完全焊接区域主要集中在复合板的边缘部位。再由图3(b)可得,T-3试板的焊合率约为89%,未完全焊接区域除了分布在复合板的边缘,在其中部也有直径10 mm的区域焊接质量不理想。

图3 超声波探伤测试结果

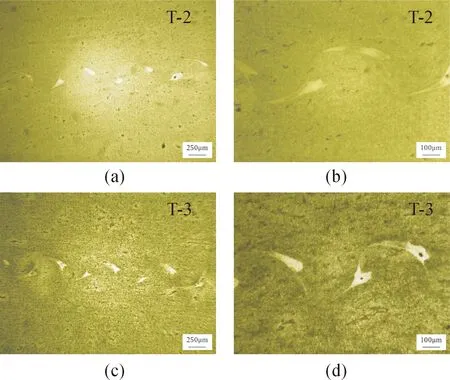

图4为CLF-1爆炸焊接接头的界面微观结合形貌图,图4(a)和图4(c)为2件试样放大40倍的金相组织图,图4(b)和图4(d)为试样分别放大100倍的金相组织图。由图3可见,2次试验制备的爆炸焊接接头均明显观察到波状结合界面。根据之前的研究表明[12],在爆炸焊接复合板的微观形貌中出现波状结合是焊接质量较好的一种象征。经金相显微镜测量,T-2和T-3试样的平均波长分别为800 μm和850 μm,波高分别为285 μm和300 μm,表明随着爆炸比的增大,爆炸焊接复合板的波形有变大的趋势。仔细观察图4(b)和图4(d)中的波状结合界面,可见在结合界面的波峰和波谷附近有一些白色的半岛状熔化区域。Borchers等[13]指出,在爆炸焊接过程中,熔化往往只产生在部分区域上而不是在整个结合区域上。这些半岛状熔化区域是达到最高焊接温度的金属射流形成的漩涡热量得不到及时散失而产生的。测量图4(b)和图4(d)的融化区域的面积,T-2和T-3试样的单个熔化区域的平均面积分别为1 050 μm2和1 200 μm2,这表明随着爆炸比的增大,CLF-1复合板焊接界面的融化区域随之变大。

图4 复合界面微观组织

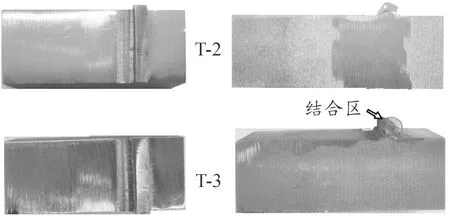

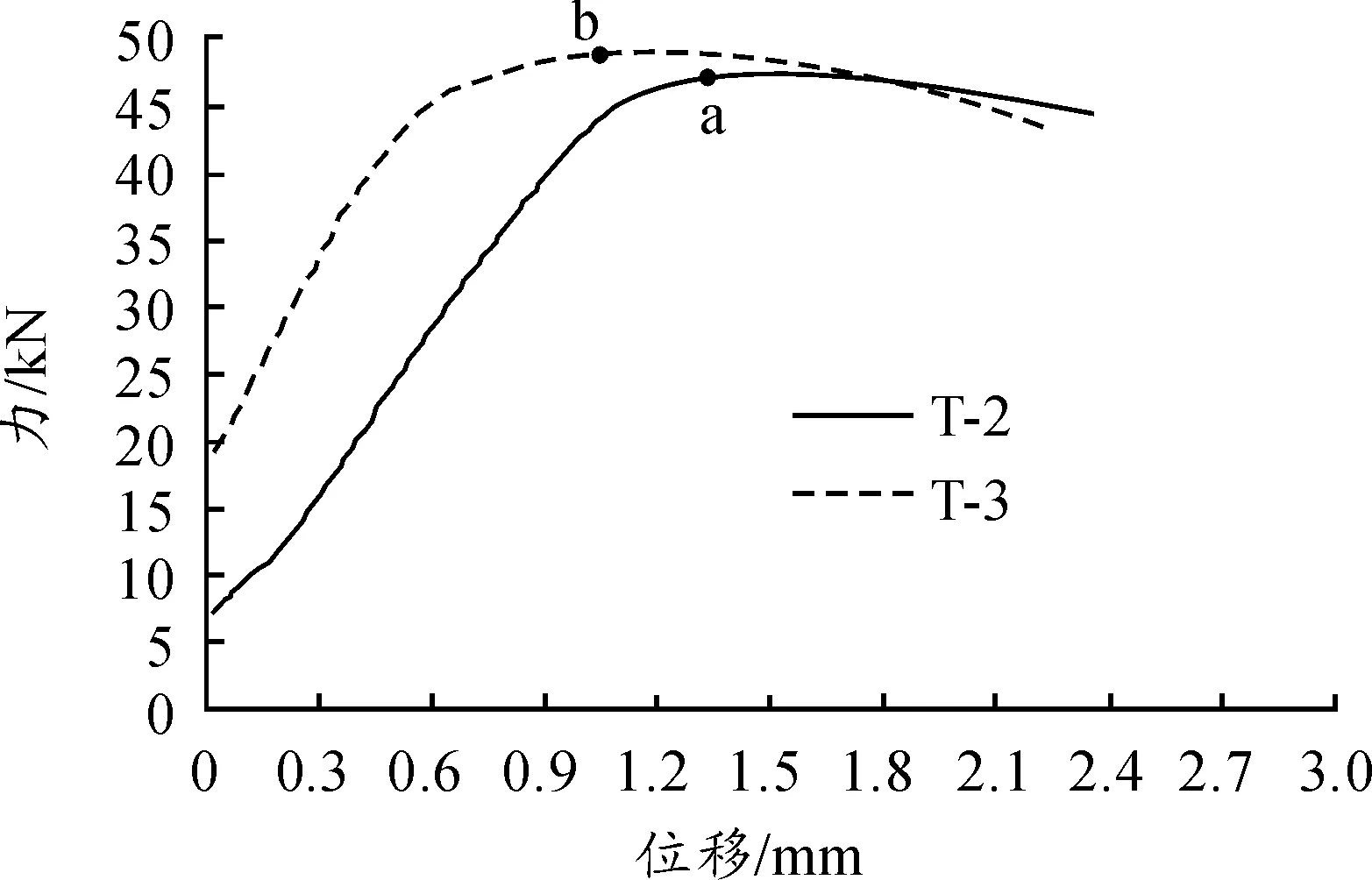

剪切强度测试后的试样情况如图5所示,剪切试样的剪切断面发生在复板一侧。图6是剪切强度测试的力-位移曲线,a点和b点分别为T-2和T-3试样剪切测试中达到最大剪切力的点,其剪切强度值分别为412 MPa和423 MPa,均满足试验要求。同时,两个试样剪切强度值的大小对比说明爆炸比较大时,爆炸焊接接头的剪切强度值较大。

图5 剪切试样

图6 剪切测试力-位移曲线

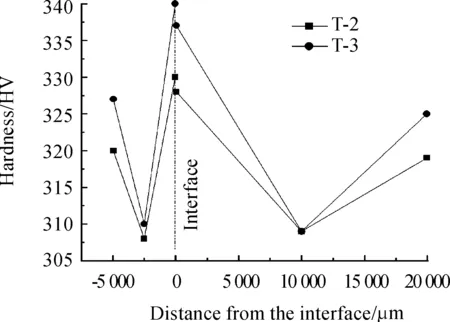

在不同爆炸比条件下制备的CLF-1爆炸焊接接头切面显微硬度测试结果如图7所示。爆炸焊接后,复板和基板的中间位置的硬度值与材料本身的硬度值一致,为308HV;在复板和基板的外表面都能观察到明显的硬度强化,同时结合界面附近的硬度值也比材料本身硬度值有所增加,并且,结合界面附近的硬度值比外表面处更大,说明结合界面处的硬度强化效果更加明显。复合板界面处的硬度强化主要是由于炸药的作用,基复板发生高速碰撞进而导致的变形引起的[7];而基复板外表面的硬度强化则与它们的位置有关,对于复板而言,硬度增加是由于爆炸冲击波形成的冷变形;对于基板,硬度增加的原因是从地基反射的爆炸冲击产生的冷变形的影响[14]。

图7 硬度测试结果

对比不同爆炸比的两次试验的显微硬度结果,可以发现,在同样的几个硬度强化的位置,爆炸比更高的T-3试板硬度值均大于T-2试板,说明在其他条件相同的情况下,爆炸比越大,硬度强化作用越明显。

3 结论

1)选取合适的参数可以通过爆炸焊接成功制备满足要求的CLF-1爆炸焊接接头,但当爆炸比过低时基复板不能成功焊接。

2)CLF-1爆炸焊接超声波探伤结果显示第二和第三次焊接试验的焊接质量较为理想,但是当爆炸比较小时,焊接焊合率更大且缺陷位置分布在边缘。

3)CLF-1爆炸焊接接头界面呈现明显波状结合界面形貌,爆炸比较小时,结合界面微观波形较小,同时半岛状熔化区域较小,表明整体焊接缺陷更少。

4)CLF-1爆炸焊接接头的力学性能符合要求,同时爆炸比较小时,剪切强度值和硬度值较小,但由于剪切强度值与硬度值相差不大且均能满足要求,且爆炸比更小时,焊合率更大,界面熔化区域更小,微观缺陷更少,所以在成功实现焊接的基础上选择较小的爆炸比可得到综合焊接质量更佳的爆炸焊接接头。