小冲杆试样蠕变试验分析P91钢缺口敏感度

张经伟, 梁坤, 昝静一, 林嘉铭, 刘康林

(福州大学石油化工学院, 福建 福州 350108)

0 引言

过去几十年, 由于无法对在役设备进行大面积取样, 给材料性能测试带来了很大的挑战. 为解决该问题, 微型试样测试技术在发电及石油化工等行业得到了广泛的发展[1-2]. 经过许多研究人员的努力, 提出了小冲杆蠕变试验方法, 该方法采用微型试样蠕变试验来表征现役设备中所使用材料的蠕变特性[3-7]. 自1981年由Manahan 等引入小冲杆试验(small punch test, SPT)以来, SPT成为一种有前途的采用微型试样的试验方法, 用于测试静态、 断裂和蠕变性能[8-10]. SPT是一种机械的实验方法, 将厚度为0.5 mm, 公差在±0.005 mm左右的正方形或圆形状试样安装在夹具中, 球形压头压至试样破裂. 试样尺寸小意味着SPT可以看作是一种对现役设备几乎无损的试验[11-14].

随着SPT的发展, 已开发适用于小型设备的欧洲标准化委员会(CEN)操作规范, 使用此规范进行冲压试验, 以获得蠕变断裂、 拉伸和韧性等材料性能[15-18]. 迄今为止, 大多数的研究都集中在利用完整的SPT试样获得材料性能参数以及关联单轴试验获得的材料性能参数, 得到对应参数的转换关系[4, 15]. 但是对带有预缺口的SPT试样做小冲杆蠕变试验研究甚少.

目前, 大部分研究主要采用无缺口的试样, 但也有少数研究者提出不同形式缺口试样在小冲杆试验中的应用. Lacalle等[12]提出缺口方向与试样直径方向一致, 缺口深度为试样厚度的SPT试样, 测定具有明显各向异性断裂行为材料的断裂韧性; Cuesta等[19]提出缺口方向与试样直径方向一致、 缺口深度是SPT试样厚度一半的试样可以作为测定材料断裂性能的一种替代方法; Turba等[20]提出的在预期颈缩位置, 深度为试样厚度一半的圆形缺口试样, 创建轴对称应力分布, 从而产生近平面应变条件, 为断裂韧性的估算提供比标准几何形状更坚实的基础. 不同缺口都有详细的制备技术, 具体步骤参照文献[10]. 以上研究工作主要集中在利用缺口SPT试样研究材料断裂性能, 尚未考虑此类型试样对材料蠕变断裂的影响. 本研究考察不同缺口长度对SPT试样蠕变断裂的影响, 并探讨不同断缺口长度的断裂机理.

1 材料及试验过程

1.1 试样制备

试验材料为某火电厂高温蒸汽管道用钢P91材料, 已经在600 ℃高温下服役了近1×105h, 其化学元素质量分数如表1所示. 通过与标准的P91材料对比, 发现各元素质量分数符合标准要求.

表1 P91钢化学成分

P91钢金相组织如图1所示, 材料中有析出碳化物颗粒的球化. 随碳化物颗粒的析出和长大, 有明显的软化和强度降低现象. 材料硬度值为200.02 HV, 600 ℃下抗拉强度为248.85 MPa,

图1 P91钢金相组织Fig.1 P91 steel metallographic structure

不同长度缺口试样采用线切割机制备. 试样如图2所示, 试样直径d1=10 mm, 制备不同缺口长度l=4.00、 4.50、 4.75、 5.00、 5.25 mm, 实际测量值如表2所示, 试样直径公差为0.01 mm, 厚度h=1.0 mm, 将试样的上下两面分别在400#、 800#、 1 000#、 1 200#、 1 500#、 2 000#不同粒度上的砂纸上依次进行手工磨制, 磨制试样厚度达到h0=0.5 mm, 厚度公差±0.005 mm, 再使用粒度为W2.5金刚石研磨膏, 进行手工机械抛光, 抛光至镜面即可.

图2 小冲杆缺口试样图Fig.2 Schematic diagram of notch in SPT specimen

表2 试样初始缺口尺寸

1.2 试验过程

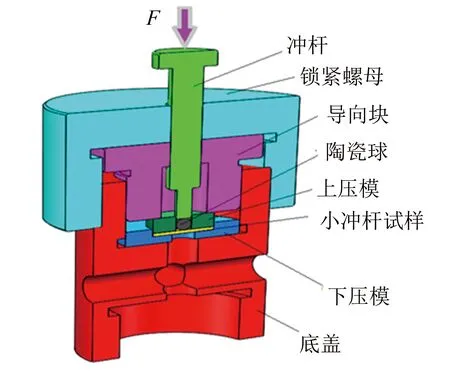

小冲杆蠕变试验示意图如图3所示. 试验装置在载荷控制模式下对试样施加载荷, 光栅位移传感器记录试样中心的挠度变化, 高精度测力传感器控制加载系统, 温控装置控制试验温度, 并由数据采集系统把所需的试验信息传递给计算机, 然后由计算机最终完成储存试验数据的工作. 试样通过上下压模固定, 上下压模由锁紧螺母紧固, 试验载荷通过冲杆施加在陶瓷球上, 陶瓷球与试样上表面接触, 载荷通过陶瓷球再作用于试样表面. 另外, 在升温到目标值之前, 用氩气对试样室进行数次排空和冲洗并在整个试验过程中保持氩气流通, 以避免试样被氧化. 本试验温度为600 ℃, 公差为±3 ℃, 试验载荷为500 N.

图3 SPT示意图Fig.3 Diagram of SPT

依据金属材料的小冲杆实验方法CWA15627中B部分所描述利用扫描电子显微镜测量缺口试样破裂后断口的厚度, 取断口厚度多次测量的平均值为断口厚度, 确定每个试样的有效断裂应变[21]为:

(1)

式中:εf表示有效断裂应变;h0为试样原始厚度, mm;hf为试样破裂后的厚度, mm.

2 结果与讨论

2.1 缺口敏感度分析

不同缺口长度的SPT试样的时间-挠度曲线如图4(a)所示, 为方便对比, 图中加入了一个无缺口试样结果. 从图中可以看出无缺口试样断裂时间为104.5 h, 不同长度缺口的试样断裂时间如表3所示. 由于无缺口试样的断裂时间相比有缺口的试样断裂时间较长, 为方便比较不同缺口长度试样的断裂情况, 将其结果单独显示于图4(b)中.

图4 SPT试样(600 ℃, 500 N)挠度与时间曲线Fig.4 Relationship between deflection and time of different notched lengths in SPT specimen (600 ℃, 500 N)

对图4(b)曲线进行求导获得挠度率曲线, 如图5所示. 不同缺口试样的挠度率-时间曲线主要分4个阶段, 分别是: ① 瞬时变形阶段, 试验刚开始加载2 h, 试验载荷加载至目标的过程中, 试样主要发生弹性变形, 挠度率随着试验载荷的增大而增大, 不同长度缺口试样的瞬时挠度值有明显不同, 如图6所示, 由于在该阶段试样主要发生弹性变形, 因此此时的瞬时挠度值的大小主要与试样的刚度有关, 不同缺口长度使得试样刚度不同, 进而产生的瞬时挠度有所差异; ② 蠕变变形速率减小阶段, 载荷达到目标后, 保持恒定载荷后, 试样主要发生塑性变形, 因载荷恒定挠度率直线下降; ③ 蠕变变形速率几乎恒定阶段, 随着时间的推移, 试样进入稳定的蠕变阶段, 挠度率保持恒定, 该阶段占整个试验时间的主要部分, 不同试样的挠度率会逐渐降低达到一个最小值(最小挠度率), 该值越大, 试样断裂时间越小; ④ 蠕变变形速率增加阶段, 随着损伤的积累, 试样开始产生裂纹等缺陷, 挠度率快速增大直到试样发生断裂.

图5 不同长度缺口SPT试样挠度率-时间曲线Fig.5 Relationship between deflection rate and time of different notched lengths in SPT specimen

图6 不同长度缺口SPT试样的挠度-时间曲线Fig.6 Relationship between deflection and time of different notched lengths in SPT specimen

从图5中可以看出, 不同长度缺口试样挠度-挠度率曲线存在一个最小值, 该曲线局部放大如图7所示, 不同长度缺口试样的最小挠度率大小及对应的试样缺口尺寸如表3所示, 从中可以看出l=4.50 mm试样的最小挠度率最大, 这与该试样的断裂时间最小相对应. 不同长度缺口试样的断裂挠度与缺口长度关系如图8所示, 对于SPT中有较短的蠕变寿命的缺口长度l=4.50 mm的试样发生破裂后, 其断裂后的挠度值相比其他试样较小, 这与该试样断裂时间最短相对应.

图7 不同长度缺口试样SPT挠度与挠度率曲线图Fig.7 Relationship between deflection and deflection rate of different notched lengths in SPT specimen

图8 断裂挠度与缺口长度的关系Fig.8 Relationship between fracture deflection and notch length

表3 最小挠度率及断裂时间

2.2 不同缺口试样断裂机理分析

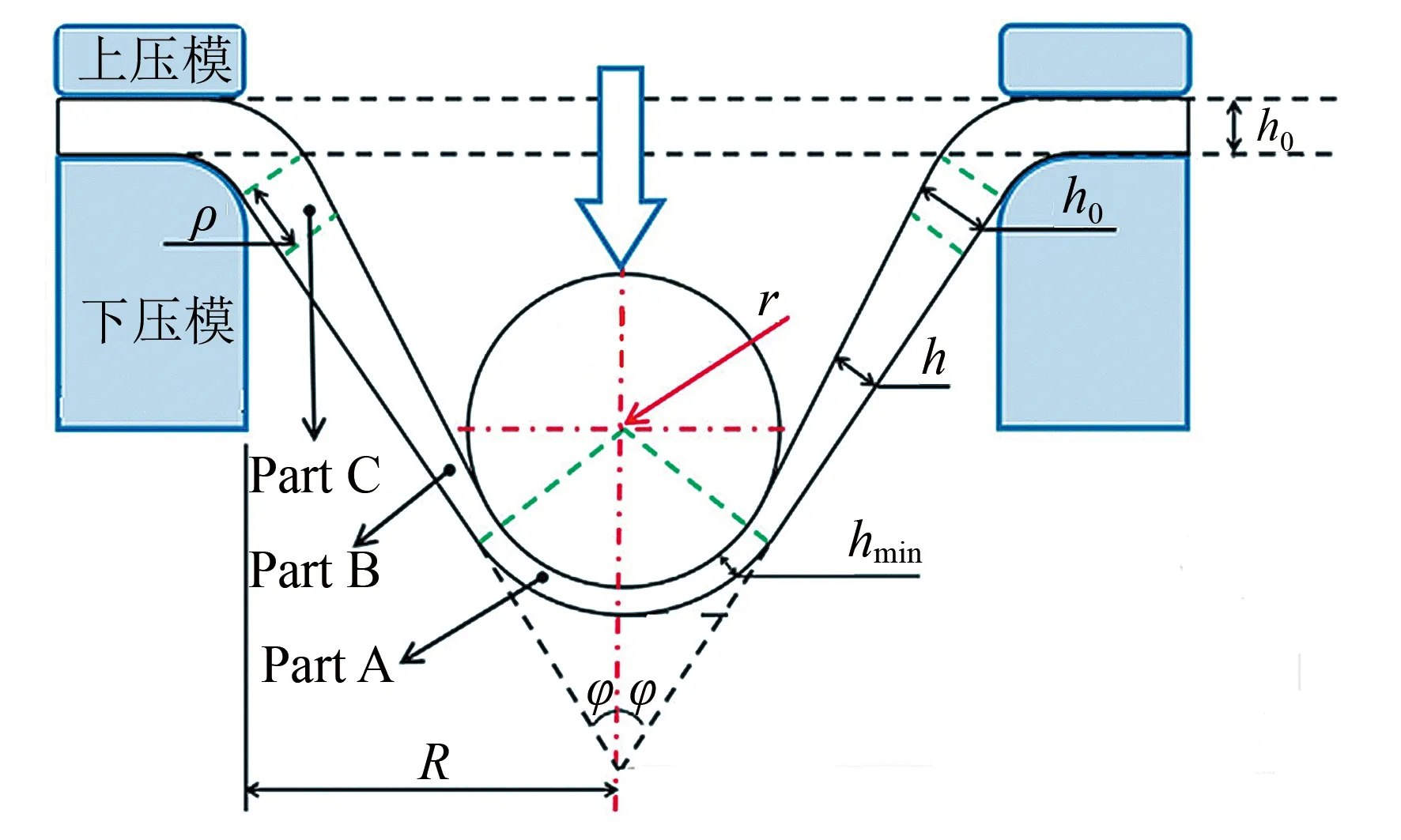

在蠕变试验过程中, 试样承载过程示意如图9所示[22], 图中A、 C部分试样厚度变化较小, 图中B部分试样厚度随着蠕变时间的进行逐渐减小, SPT试样断裂时发生图中B部分的试样与压球接触边缘处, 此处应力应变最大. 不同试样的断口形貌如图10所示, 从图中可以看出缺口长度l=4.50 mm的试样未在缺口长度方向开裂, 而在缺口两侧处沿圆周向开裂, 缺口长度l=4.00、 4.75、 5.00 mm的试样同样未在缺口长度方向开裂, 缺口直边部分出现裂纹, 以上试样均产生粘连的圆形帽, 而缺口长度l=5.25 mm的试样断裂时其裂纹沿缺口长度方向开裂, 未产生粘连的圆形帽, 断裂后在缺口直边部分发现裂纹. 在相同载荷条件下, 缺口长度l=5.25 mm的试样在缺口长度所受应力小于试样与压球接触边缘处应力, 在其沿缺口长度方向开裂时, 因所受应力小, 所以得到比较长的断裂时间. 这与图10中试样断口观察到的现象一致.

图9 SPT锥体模型示意图[22]Fig.9 Schematic diagram of cone model in SPT[22]

图10 缺口试样的断裂模式及断口形貌Fig.10 Fracture mode and fracture morphology of notched specimens

此外, 上述试样断口具有帽状外观, 产生主环向裂纹, 这表明该材料具有很高的延展性, 不同缺口长度试样的断裂表面均表现为沿晶间断裂的迹象. 断裂表面出现细小的径向裂纹, 这表明当压球完全穿透试样时, 试样由于蠕变延性耗尽而发生断裂.

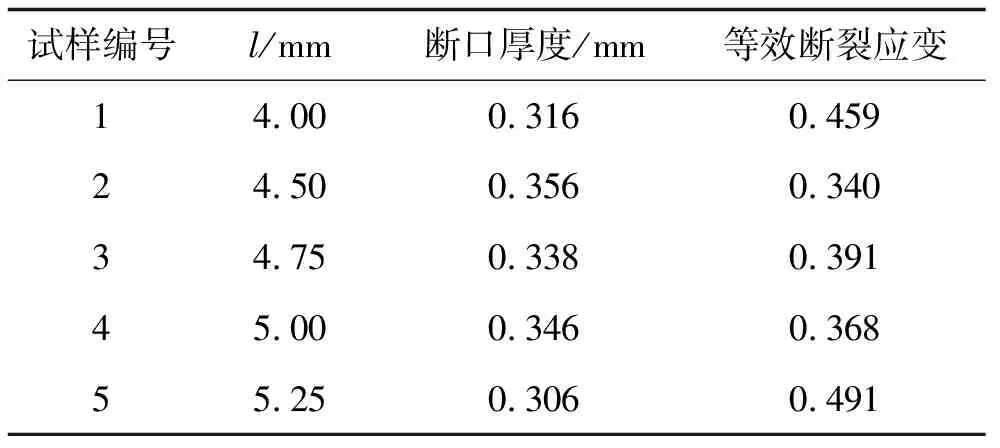

采用电子扫描电镜多次测量断口相邻区域的厚度取平均值, 不同长度缺口试样断裂后的断口厚度如表4所示. 通过公式(1)计算获得不同长度缺口试样的等效断裂应变如图11所示, 从图中可以看出, 等效断裂应变的变化趋势与不同缺口试样寿命趋势(表3)一致, 这表明试样断裂时主要是由于延性耗竭发生断裂.

表4 不同缺口长度试样的断口厚度

图11 缺口长度与等效断裂应变关系Fig.11 Relationship between notch length and equivalent fracture strain

3 结语

以已服役的P91钢材料为研究对象, 分析不同长度缺口对试样蠕变断裂寿命及断裂方式的影响, 主要结论如下.

1) 相比未开缺口试样, 有缺口试样的断裂时间较短, 且缺口长度对断裂时间的影响与缺口长度有关,l=4.50 mm缺口试样蠕变断裂时间最短,l=5.25 mm缺口试样蠕变断裂时间最长.

2) 不同长度缺口试样的断裂方式不同, 主要与裂纹起裂位置有关.l=4.50 mm的试样裂纹沿圆周向开裂,l=5.25 mm的试样裂纹沿缺口长度方向开裂, 而l=4.00、 4.75、 5.00 mm的试样均表现出在缺口直边部分出现裂纹导致断裂.