负压装置喷射流通道结构优化设计仿真

贾 凯,关 波,刘修配,常 晶,仝 杰,关世玺

(1.中北大学 机电工程学院,太原 030051;2.北方自动控制技术研究所,太原 030051;3.江西星火军工工业有限公司,南昌 331700)

膛线加工的特点是,既具有深孔加工的特性,又属于内螺旋槽加工工艺,加工工艺难度大,是行业内公认一个的制造难点[1]。深孔加工技术由于其加工过程的特殊性,技术人员不能直接观测到钻削情况,切削效果很不理想,如何解决加工过程中出现的排屑不畅问题已经成为提升深孔钻削效果的重中之重[2]。目前常用的技术手段是通过优化负压内排屑系统结构,进而提升DF系统[3]的加工精度,提高加工过程的稳定性和可靠性,解决多种型号身管膛线在科研试制和生产中遇到的基础性、共性问题,满足生产单位的技术需求,以适应新型火炮身管逐步向采用多种类型膛线技术的发展趋势。

本文重点研究如何增大DF系统的负压抽屑能力[4],通过对原有喷射流通道的结构及原理[5]进行分析,采用提高切削液速率,降低负压区负压值的方法,建立收缩型双曲线射流通道二维模型,替代原有的直射流模型,利用Fluent软件对不同尺寸收缩双曲线负压装置的抽屑效应进行对比分析,得到负压排屑效果最优的射流通道模型。

1 DF负压抽屑系统

1.1 DF负压排屑系统结构和钻削原理

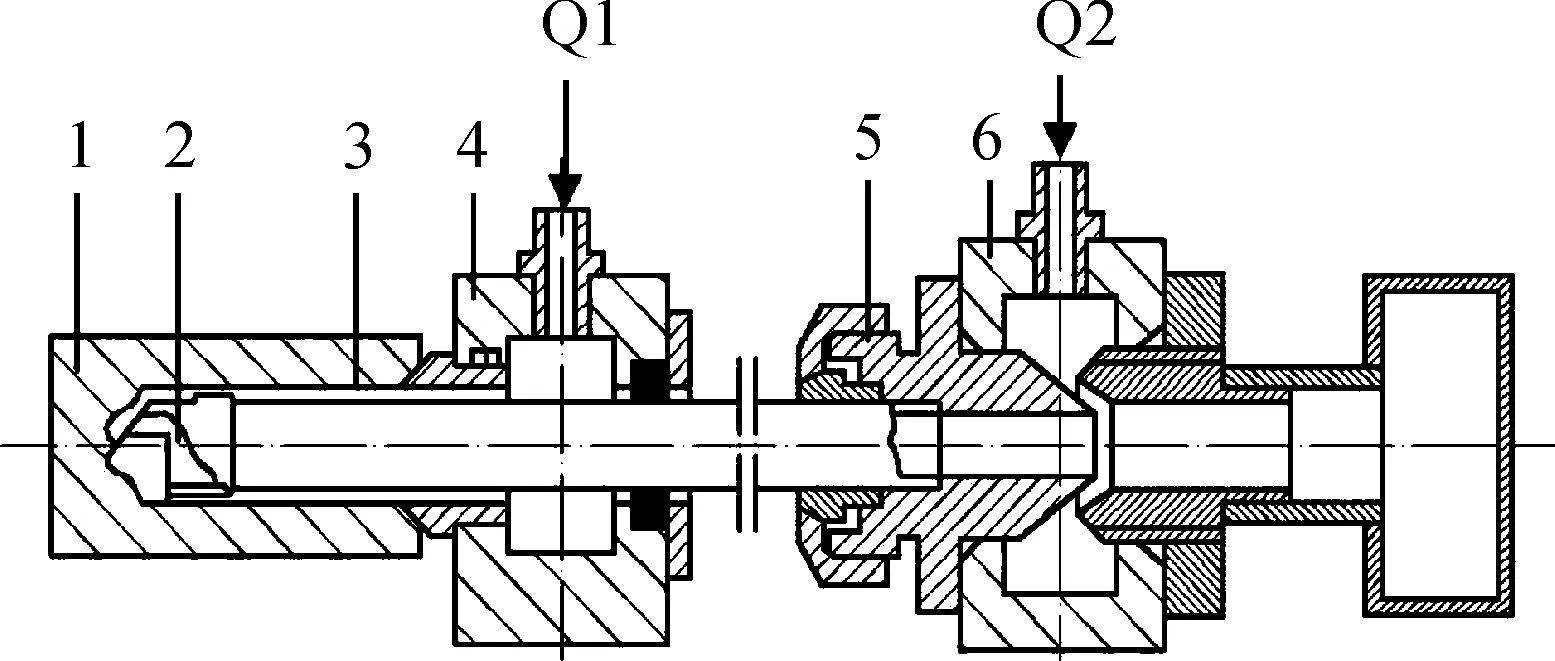

如图1所示,系统通过油泵供给输送给前后Q1,Q2两支切削润滑液[6]。前一支切削液Q1首先流入排屑通道中的输油器,流经钻杆与已完成加工孔壁之间的输油间隙后,流向切削区中的切削刃,将废屑推入钻杆后进入抽屑装置。后一支切削液为主射流,它流经负压通道流入负压抽屑装置,由于射流通道之间的间隙狭窄而获得较高的流速,钻杆末端会因流速增大形成锥面射流出现负压区,产生对切屑的抽吸作用,可以提高整个内部排屑通道的介质流动速率,从而使排屑流速度和能量提高,实现快速有效排屑的目的[7]。

1.加工零件; 2.BTA钻头; 3.钻杆; 4.输油器;5.钻杆定位头; 6.负压抽屑装置

图1 DF系统整体结构

1.2 影响负压排屑的主要因素

基于流体力学理论分析研究负压抽屑装置的原理[8-10],建立负压抽屑装置负压射流通道模型,如图2所示。

图2 负压抽屑装置油液射流通道汇流模型示意图

通过流体力学理论,对负压抽屑装置射流通道进行理论分析可知,负压射流的能量转换效率越高,负压装置抽屑效果越好。影响负压抽屑效果的主要是射流通道间隙S、射流角度k以及负压区通道流量Q,降低负压区的压力,就可以有效提高负压抽屑效果。其负压装置喷嘴射流通道处具有动量F以及轴向分量Fx和径向分量Fy分别为:

(1)

(2)

(3)

式中:d为负压喷口直径;Ton为负压射流通道出口处动量修正系数。

其中轴向分量Fx与转换射流能量的大小呈正相关,径向分量Fy与损失的射流能量的大小呈负相关,相比于传统射流通道,为了提高射流转换能量和转换速率,增大Fx降低Fy,将原有射流通道改为收缩双曲线结构,可以降低负压最小值,提高切削液的流速。

2 模型设计和仿真设置

2.1 物理模型

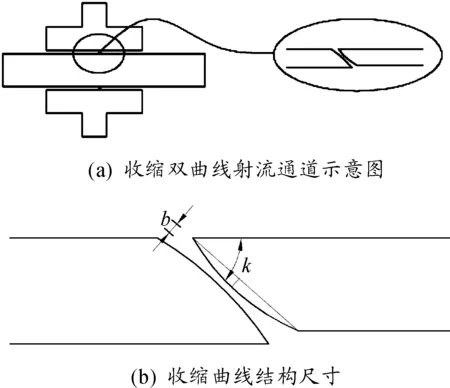

本研究提出的收缩型双曲面射流通道结构(如图3(a))是DF内排屑系统的子结构,在不考虑切屑存在的前提下,将除负压喷射角度和椭圆短半轴的长度均设置为定值,即切削液流速10 m/s,负压射流油液流速20 m/s,负压喷嘴间隙最小值保持0.4 mm,运用Fluent将构建好的三维内流道模型进行仿真,针对负压系统中切削液的流动状态进行分析研究。

图3(b)中,射流通道物理模型为半椭圆形状,喷射角度为k,短半轴长为b。由于k,b的尺寸大小对装置的负压效果都会产生一定程度的影响,本研究将利用正交试验法对不同尺寸负压射流通道结构与图4所示原有射流通道结构进行仿真对比分析,k的取值分别为30°、31°、32°、33°、34°,短半轴b的取值分别为0.5 mm、0.8 mm、1 mm、1.2 mm、1.5 mm,组合出25组不同尺寸的射流通道结构进行仿真试验。

图3 收缩双曲线射流通道模型

图4 传统射流通道处示意图

2.2 计算方法

1)将建立好的三维模型导入ICEM,定义边界条件,分步划分网格,输出msh格式文件;

2)启动Fluent,选择三维求解器,将msh格式文件导入,并进行网格检测;

3)在黏性模型中选定标准k-ε湍流模型(忽略重力);

4)流体材料设置为Sulfur-Liquid,密度为2 000 kg/m3,黏度为 1.72×103kg/m·s;

5)壁面选择无滑移条件,壁面粗糙度0.5,其余标量选择不可渗透壁面条件;

6)选择数值计算差分格式:① 压力插值默认standard法;② 压力-速度耦合方式应用SIMPLEC;动量、湍流动能、湍流耗散率选择Second Order Upwind Scheme;

7)设置边界条件:取inlet1处的流速为10 m/s;inlet2射流口处的流速为20 m/s;

8)设置收敛标准并进行初始化计算,差分方程表示的连续方程两边的差值小于0.000 01为准,设置迭代次数观察收敛结果。

3 试验结果分析研究

将收缩双曲线结构负压射流装置与传统射流装置结构通过建立的监测模型对比分析速度变化、负压效应,进而确定最优解。

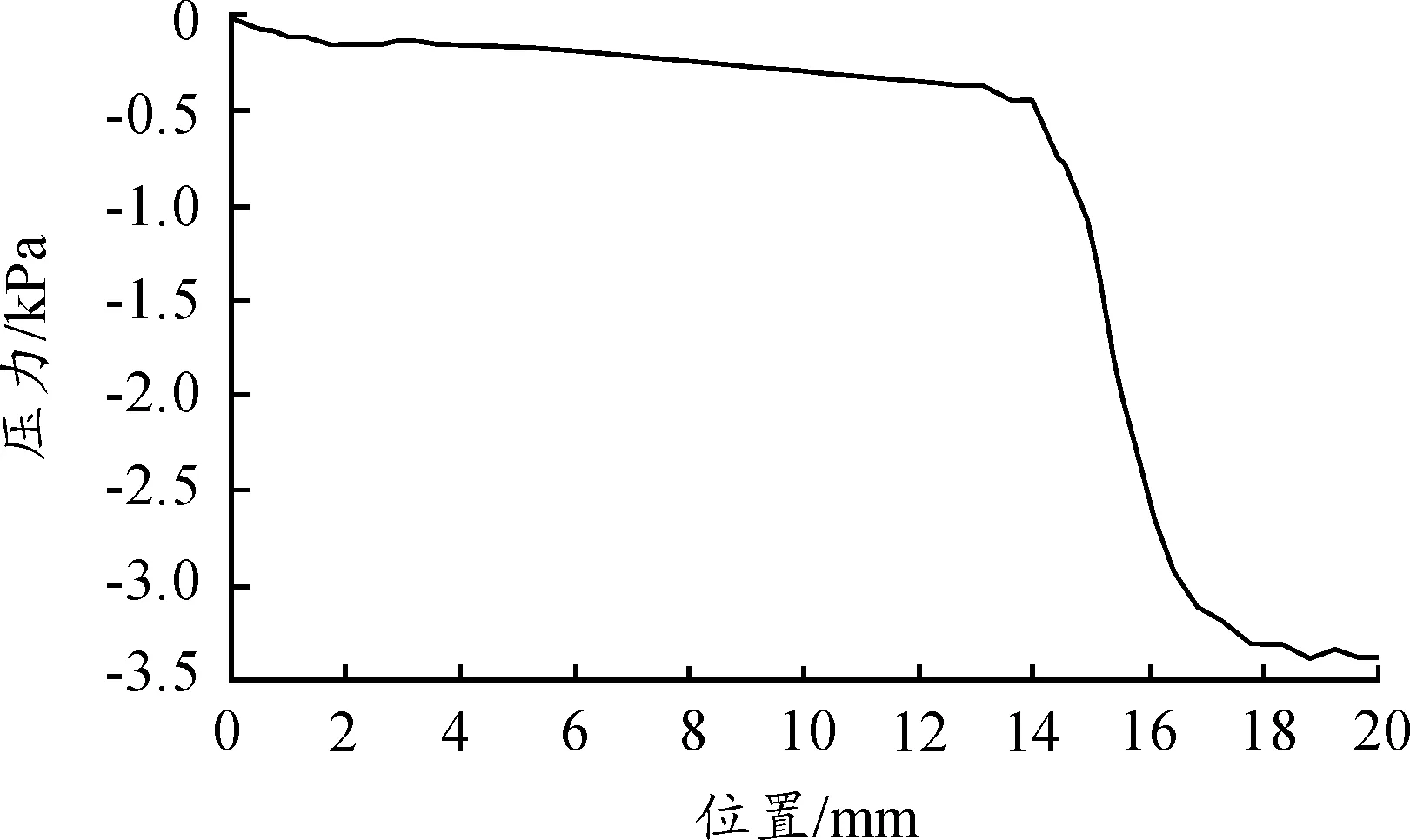

1)负压变化对比

图5为传统负压结构XY轴仿真曲线,负压值在喷射锥角处至混流区之间急剧下降,之后逐渐达到稳定值。设定18 mm处压力值为监测参考点P,P点为真空区切削液的最低负压值,反映了负压排屑装置对切削液的抽吸效果,P处压力值为-33 100 Pa。

图5 负压变化曲线

对25组不同尺寸结构的射流通道结构进行仿真分析,监测P点数值得到负压效应对比结果,如表1所示。

由图5和表1进行负压值分析可知:

① 多组收缩型双曲线结构负压最小值均低于原有负压结构负压最小值,分别为31°(0.5 mm)、34°(0.5 mm)、31°(0.8 mm)、32°(0.8 mm)、33°(0.8 mm)、31°(1 mm)、32°(1.2 mm)、33°(1.2 mm)、34°(1.2 mm)、34°(1.5 mm)。其中31°(0.5 mm)、32°(0.8 mm)、32°(1.2 mm)、33°(1.2 mm)、34°(1.2 mm)这5组负压最小值相较于原有负压最小值降低幅度均超过22%。

② 当喷射角K=32°、短半轴b=0.8 mm时,负压提升效果相较于原有负压装置结构最为明显,负压最小值降低了42%。

③ 通过改变喷射角K和短半轴b的尺寸大小,降低射流喷嘴外侧前后分离区的能量损耗,提高负压装置真空区的抽吸能力,得到排屑效果最好监测模型。

表1 18 mm处不同尺寸下负压效应 Pa

2)速率变化对比

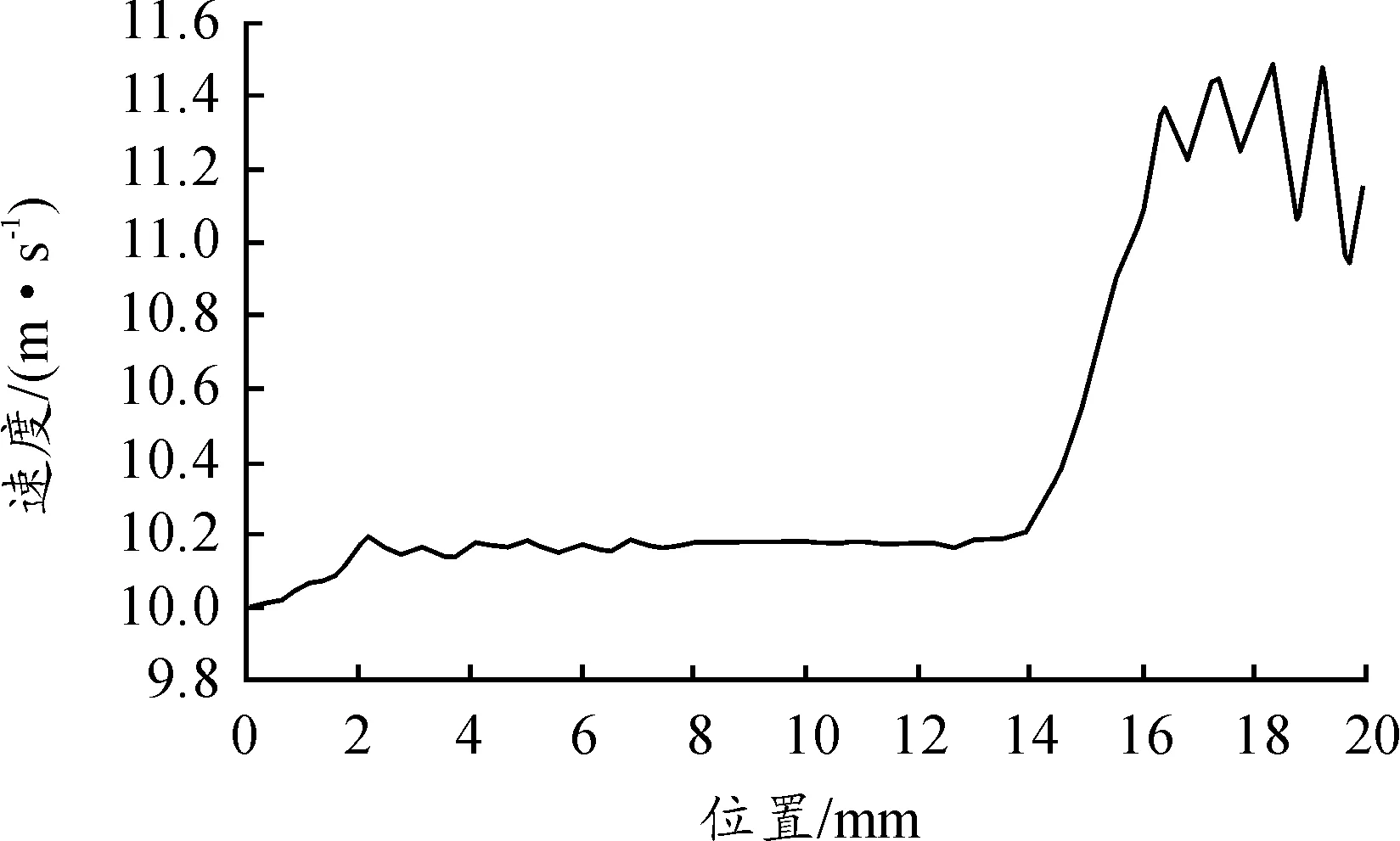

图6为传统负压结构XY轴速度变化仿真曲线,反映了切削液在内部运动速率的提高程度,速度最大值为 11.485 7 m/s。

图6 速率变化曲线

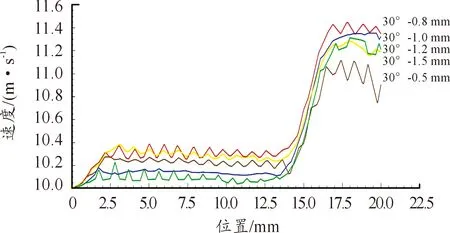

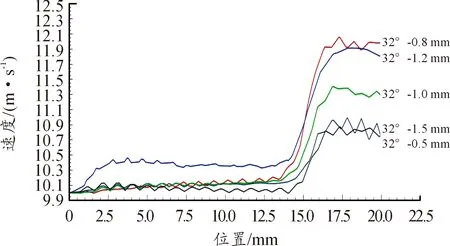

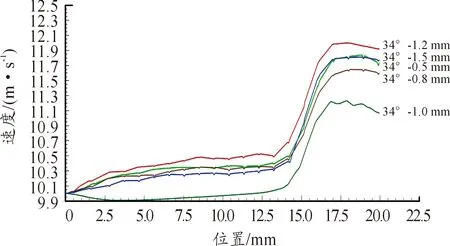

对25组不同结构的射流通道结构进行仿真分析,如图7~图11。观测得出切削液流速的提高程度并进行分析,选出效果最优的组合。

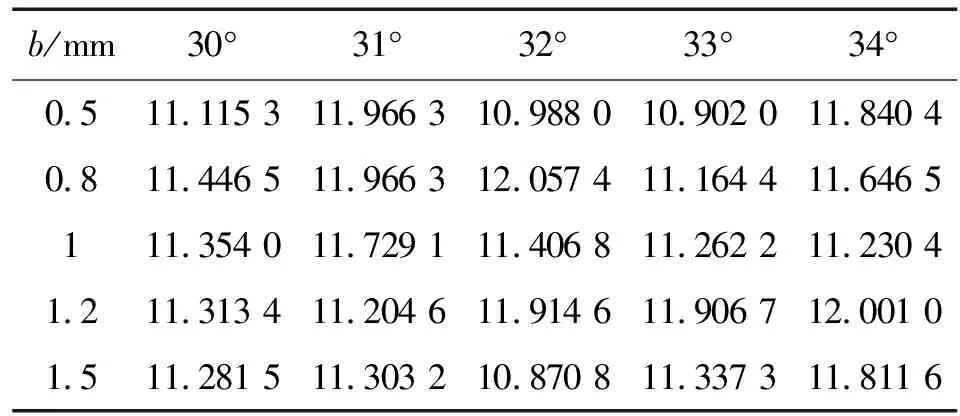

对监测得到的反映切削液流速提高程度不同结构的射流通道进行仿真分析,得到速度值如表2所示。

图7 30°喷射角下不同半轴监测速度曲线

图8 31°喷射角下不同半轴监测速度曲线

图9 32°喷射角下不同半轴监测速度曲线

图10 33°喷射角下不同半轴监测速度曲线

图11 34°喷射角下不同半轴监测速度对比曲线

表2 不同数值组合下速度对比 m·s-1

b/mm30°31°32°33°34°0.511.115 311.966 310.988 010.902 011.840 40.811.446 511.966 312.057 411.164 411.646 5111.354 011.729 111.406 811.262 211.230 41.211.313 411.204 611.914 611.906 712.001 01.511.281 511.303 210.870 811.337 311.811 6

由图6~图11和表2进行速度分析可知:

① 多组收缩型双曲线负压射流装置相较于原有结构,切削液流速均有明显增大。

② 当喷射角K=32°、短半轴b=0.8 mm时速度值相较于原有负压装置结构增幅最大,速度值提高5%;喷射锥角K=34°、短半轴b=1.2 mm效果次之,速度值提高4.5%。

③ 该结构尺寸的大小影响射流喷嘴处前后分离区能量交换:喷射角K增大,虽然可以减少该区域的能量损失,但同时也减少了切削液的轴向流速;喷射角K减小,会影响射流油液和切削油液的能量转换与传递。

4 结论

试验表明,该收缩型双曲面结构射流通道与原有负压射流装置相比,在负压效应和切削液流速方面都优于传统负压系统,负压区负压值降低,切削液流速增大;在深孔加工中,通过仿真分析得到当喷射锥角K=32°、短半轴b=0.8 mm时为双曲线收缩型结构射流通道的最优解,负压最小值比原有负压装置降低42%,切削液流速提高了5%。此次负压装置的优化试验为研究推进准干式负压系统提供了理论依据和试验验证,