气调包装对花生原料品质的影响

周巾英,王 丽,祝水兰,朱雪晶,罗 晶,樊琪平,冯健雄

(江西省农业科学院 农产品加工研究所,江西 南昌 330200)

花生是我国重要的油料作物和经济作物之一,种植面积位居世界第二,总产量居世界第一,90%用于国内消费[1-2]。目前,江西省花生种植多数在丘陵地带,以散户为主,难以规模化、标准化生产,大多数是在晒干后采用编织袋装袋扎口室内堆放方式贮藏,然而花生因含油量较高,不易于贮藏,尤其在高温天气,容易氧化酸败,花生产后损失严重,难以保证花生品质[3-4],不能为后续的花生加工提供安全的原料,影响其商品价值与经济价值。因此,亟需一种经济、绿色的贮藏技术来保存花生品质。

气调贮藏技术是一项在国内外均已开展商业应用的经济有效的绿色贮藏技术,通过改变贮藏环境气体成分的组成,造成不利于虫害、霉菌生长发育的生态环境,实现杀虫抑菌,延缓原料品质变化的目的[5-6]。王安健等[7]研究了真空包装能将花生的酸价、过氧化值、相对电导率、霉变率维持在较低值,能很好地保存花生。董文丽等[8]采用不同包装方式对花生仁的水分、酸价和过氧化值变化进行分析,得出了真空包装和充氮气包装能有效提高花生仁的贮藏品质的结论。刘光宪等[9-10]研究不同包装材料对花生脂肪氧化和黄曲霉生长影响,获得了采用避光铝膜作为包装材料充CO2气体密闭贮藏对抑制花生氧化及黄曲霉毒素产生具有一定的效果的结论。袁贝等[11-13]研究不同温度和不同湿度储藏条件对花生的氨基酸和脂肪酸组成影响,指出温度对花生品质影响较大,低温冷藏是花生最佳贮藏条件。虽然有不少研究报道了充气体包装能保存花生的品质,但有关气体浓度与长时间贮藏对花生品质影响的研究报道较少。本文以水分、酸价、过氧化值、粗蛋白与粗脂肪为检测指标,研究不同二氧化碳浓度对花生贮藏品质的影响,以期抑制花生原料在贮藏期间的品质裂变,延长花生的贮藏期。

1 试验材料与仪器

1.1 试验材料与试剂

江西省农业科学院农产品加工研究所提供的赣花7号花生,包装袋为铝箔袋,厚度为90 μm,由本实验室提供。石油醚(沸点30~60 ℃)、乙醇、三氯甲烷、氢氧化钾、硫代硫酸钠(标准品)、邻苯二甲酸、重铬酸钾、冰醋酸、碘化钾等试剂均为分析纯。

1.2 试验仪器

外抽式真空包装机(东莞市红州机电科技有限公司)、B-260型恒温水浴锅+RE52CS-1型旋转蒸发器(上海亚荣生化仪器厂)、TP-214型电子天平(北京赛多利斯仪器系统有限公司)、XL-200A型多功能高速粉碎机(上海润实电器有限公司)、QHZ-5型气体混合设备(上海青葩食品机械设备有限公司)、KDY-9820型凯氏定氮仪(北京市通润源机电技术有限责任公司)、HB43-S型水分测定仪[梅特勒—托利多(瑞士)公司)]。

1.3 试验方法

1.3.1 贮藏试验 将花生用铝箔包装袋进行包装,包装尺寸为18 cm×27 cm,每袋约500 g,采用抽真空包装机进行先抽真空后充气密封的方式对花生包装室温贮藏试验[8],充入气体为不同比例的二氧化碳与空气,贮藏时间为28个月,即2016年8月至2018年12月,每隔4个月测定1次,实验设置3次重复。以编织袋包装扎口室温堆放贮藏的花生为对照组。

1.3.2 测定方法 酸价及过氧化值(以KOH计):酸价是按照GB/T 5530─2005 《动植物油脂 酸值和酸度测定》中规定的方法进行检测;过氧化值是按照GB/T 5538─2005 《动植物油脂 过氧化值测定》中规定的方法进行检测;粗蛋白按照GB/T 14489.2─2008 《粮油检验 植物油料粗蛋白质的测定》中规定的方法进行检测;粗脂肪是按照GB/T 5512─2008 《粮油检验 粮食中粗脂肪含量测定》中规定的方法进行检测;菌落总数按照GB 4789.2─2010《食品微生物学检验 菌落总数测定》;霉菌按照GB 4789.15─2010《食品微生物学检验 霉菌和酵母计数》。

1.4 数据处理

每个样品指标测定都重复3次,取平均值,用Origin 8.0分析软件进行数据整理与分析。

2 结果与分析

2.1 气温变化对花生贮藏品质的影响

本研究的花生原料经历了2次夏季的高温天气和南方梅雨时节、3次冬季的低温气候,花生酸价和过氧化值在贮藏期间随气温变化情况如图1和图2所示。结果显示:无论天气是高温还是低温,在贮藏期间花生的酸价值变化较平缓,过氧化值随贮藏时间的延长而逐渐增加,其值均比较低。据试验观察可知,采用气调贮藏技术贮藏的花生无虫害产生,对照组出现了虫害等现象,贮藏一年后虫害更严重,这表明气调贮藏技术在一定程度上能有效防止花生生虫、酸败,保持花生贮藏品质。

图2 气温变化对花生过氧化值的影响

2.2 不同气体配比对花生水分的影响

在装有花生的包装袋内充入不同浓度的二氧化碳气体,密封室温贮藏,定期检测花生样品的各项理化指标。在贮藏期间,花生样品水分的变化如图3所示。对照组的花生样品水分随贮藏时间的延长而逐渐增加,对照组是采用编织袋扎口室内堆放形式贮藏,这可能由于南方空气中的湿度较大,样品会吸收空气中的水汽而导致水分含量增加。采用二氧化碳气体室温密封贮藏的花生水分随贮藏时间的延长而几乎不变,这由于花生贮藏袋是经过专门筛选的阻水和阻气性能好且避光的油料专用贮藏袋,且室温密封贮藏,能较好地保持袋内花生样品的水分含量。

图3 不同二氧化碳气体浓度对花生水分的影响

2.3 不同气体配比对花生酸价的影响

在贮藏期间,花生样品酸价的变化如图4所示。对照组花生样品的酸价随着贮藏时间的延长而逐渐增加,从初始值0.52 mg KOH/100 g增加至12.6 mg KOH/100 g。这说明对照组的花生样品在贮藏期间发生了氧化酸败,由于南方空气湿度大且夏季气温较高等因素的影响,花生样品内的脂肪酸被分解成游离的脂肪酸,导致花生样品的酸价增加,样品的贮藏稳定性降低。充二氧化碳气体组的花生样品酸价也随贮藏时间的增加而逐渐升高,但其增加幅度比对照组的要小很多,尤其是C/A=10∶0组,其样品的酸价值从初始值0.52 mg KOH/100 g增加至1.5 mg KOH/100 g。结果表明:充二氧化碳气体室温贮藏技术在一定程度上能抑制花生样品的氧化酸败,保障了花生样品的贮藏品质,且相对其他组,充入纯二氧化碳气体组的花生品质较优。

2.4 不同气体配比对花生过氧化值的影响

花生样品的过氧化值随贮藏时间的延长而逐渐增加(图5)。对照组的花生样品过氧化值增幅最大,由0.0023 g/100 g增加至0.038 g/100 g,这表明对照组,即采用编织袋扎口堆放方式不能很好地保存花生的贮藏品质。充二氧化碳气体组的花生样品过氧化值也随贮藏时间的增加而逐渐升高,但增加幅度比对照组的小,且C/A=10∶0组的增幅最小,这表明充二氧化碳气体密闭室温贮藏技术能抑制花生在贮藏期间发生氧化酸败,即对脂肪的一级氧化降解起到较好的抑制作用,延缓花生品质劣变,延长花生的贮藏期,其中充入纯二氧化碳气体密闭贮藏花生的贮藏效果最佳。

图4 不同二氧化碳气体浓度对花生酸价的影响

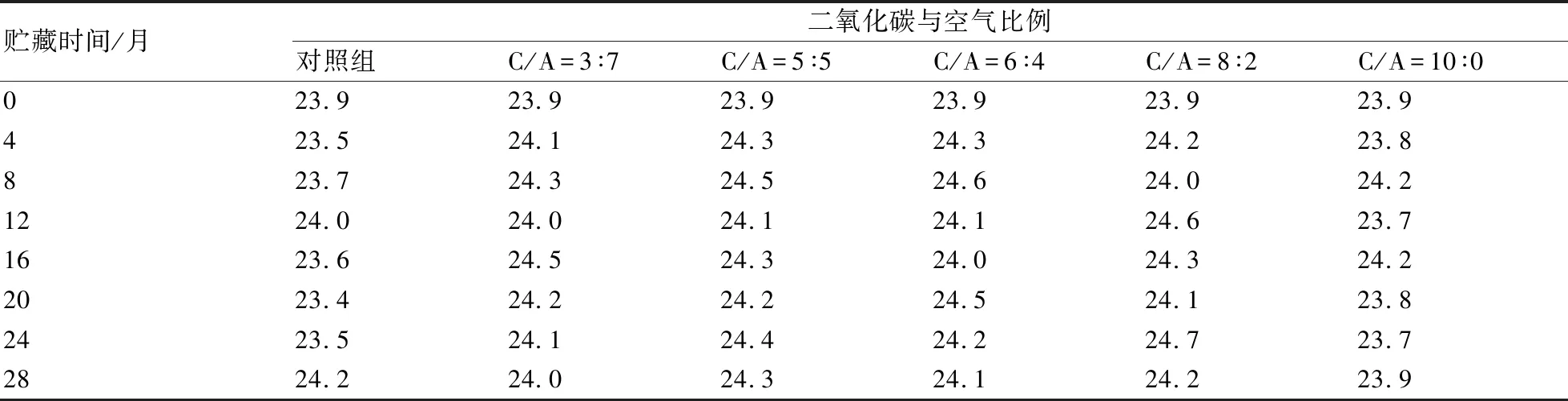

2.5 不同气体配比对花生粗蛋白含量的影响

由表1可知,在整个贮藏期间花生样品的粗蛋白含量变化不明显,不论是对照组,还是二氧化碳组,粗蛋白含量的变化不明显,这说明在贮藏期间,花生样品的蛋白质几乎不受贮藏方式的影响。

2.6 不同气体配比对花生粗脂肪的影响

脂肪是粮食、油料中的重要化学成分,测定粮食、油料中的粗脂肪含量是评价其品质和营养价值的重要指标之一[14]。不同贮藏时间花生的粗脂肪含量变化如图6所示。粗脂肪含量随贮藏时间的延长而逐渐降低,其中对照组的降低幅度最大,C/A=10∶0组的降低幅度最小。对照组的花生样品由于是采用编织袋扎口堆放室温贮藏,易受到光、南方夏季高温等影响,花生样品内的一些脂肪会发生自动氧化反应,从而导致对照组花生样品的粗脂肪含量降低且降低幅度最大。二氧化碳组的花生样品因采用铝箔袋包装,有一定的避光性,因此,二氧化碳组花生样品的粗脂肪含量虽然也随贮藏时间的延长而逐渐降低,但降低幅度要比对照组小,其中C/A=10∶0组的降幅最小,这表明充二氧化碳气体密闭室温贮藏技术在一定程度上能抑制花生内发生自动氧化反应,保障花生的贮藏品质。

表1 贮藏期间花生的粗蛋白含量变化g/100 g

图6 不同二氧化碳气体浓度对花生粗脂肪含量的影响

2.7 气调包装中花生菌落总数变化情况分析

采用铝箔袋包装且向袋内充入不同配比的二氧化碳与空气混合气体室温密闭贮藏花生与对照组室温贮藏花生的菌落总数随贮藏时间变化如图7所示。从图7可以看出,对照组花生样品的菌落总数,随着贮藏时间的延长而不断增加,在贮藏后期菌落总数甚至超标;采用二氧化碳气体室温密闭贮藏技术贮藏的花生样品的菌落总数随贮藏时间的延长而增幅较小,均未超标。由于氧气含量是影响微生物生长的主要因素之一,而向包装袋内充入二氧化碳气体稀释了袋内的氧气浓度,因此,充入二氧化碳的浓度越高,氧气浓度越低,花生中微生物的呼吸能力越低,从而抑制了微生物的生长和繁殖,花生样品的菌落总数越低,表明二氧化碳气体在一定程度上能抑制花生样品受到外界因素的污染,有效地延长了花生的货架期。

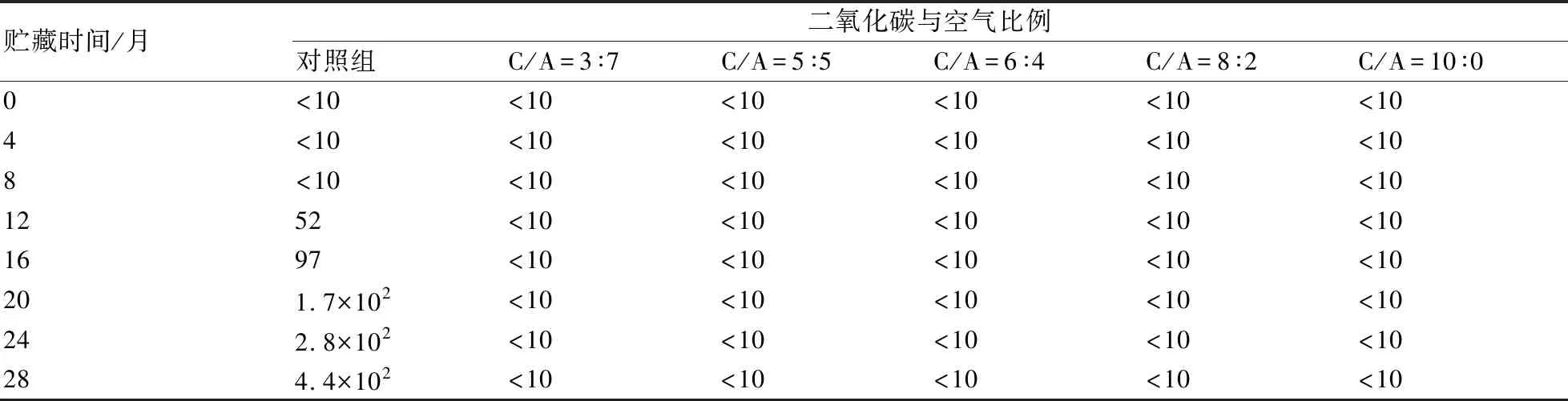

2.8 气调包装中花生霉菌变化情况分析

采用铝箔袋包装且向袋内充入不同配比的二氧化碳与空气混合气体室温密闭贮藏花生与对照组的花生样品的霉菌变化随贮藏时间变化如表2所示。在整个贮藏期,二氧化碳气体室温密闭贮藏的花生样品的霉菌几乎没什么变化,且含量低;而对照组的花生样品在贮藏前期,霉菌也几乎不变,且含量也较低。在贮藏8个月后,霉菌的含量随着贮藏期的延长而逐渐增加。微生物的生长繁殖也是导致花生脂肪酸值升高的重要因素。由图4表明,对照组的花生的酸值也随贮藏时间延长而增加,因此,其结果也与霉菌含量的变化情况一致。试验结果也表明二氧化碳气体浓度越高对花生原料的霉菌防控效果就越好。

图7 气体贮藏花生过程中菌落总数变化

3 结论

通过往铝箔袋内冲入不同浓度的二氧化碳气体,检测贮藏期间花生品质变化情况。结果表明,气温变化对花生品质的影响不大,二氧化碳浓度越高,在一定程度上能抑制花生氧化酸败,花生品质保存越好,贮藏时间越长。充二氧化碳气体贮藏技术能维持花生安全度夏,为花生加工产品提供了优质的原料,也是一种安全、绿色、经济、操作简单且贮藏效果好的粮油贮藏技术,保障粮油的贮藏品质,为实现农户科学储粮,减损增效提供了有利的技术支撑。

表2 气体贮藏花生过程中霉菌变化表CFU/g