井下油水分离回注水液控阀装置研究

(中海油能源发展股份有限公司 工程技术分公司,天津 300457)①

目前,在开发的46个渤海油田中,有26个是高含水油田,其中1/5油井处于特高含水阶段,综合含水率达到85%。伴随产出液含水率的提高,采出液水处理问题越来越突出。以曹妃甸区块为代表的含水油田,综合含水率达到90%以上,地面水处理无法满足需求,对油井提出限流措施,影响产油量。

为解决产出液含水率高的问题,自1991年,加拿大、美国等国家开始了井下油水分离技术的研究,并进行了前期试验。井下油水分离采用旋流分离或重力分离方式进行采出液的分离,并将分离出的水回注地层。通过该方式在井下对产出液进行了一次分离,降低了采出液含水量,降低了地面水处理流程压力,提高了油田整体提液量[1-4]。

1 井下油水分离管柱组成及特点

1.1 管柱组成

井下油水分离管柱由井下产液通道、电潜泵机组、油水分离器、回注水调控装置、取样接头、取样管线及液控管线等组成,如图1。油水分离器安装在电泵上部,通过举升压力对采出液进行分离,分离出含油采出液举升至地面,分离出水通过回注水调控装置回注至地层。回注水调控装置可以根据要求调节开度大小,调整回注水量,从而实现油水分离分流比调节。电潜泵机组封装在罐内,组成罐装泵,罐装泵将产出液与回注水进行了隔离,达到了工艺效果。

1.2 工作原理

图1中,插入密封将产液层与注水层进行隔离,带孔管下入产液层,地层产液通过带孔管的孔进入油管内部,并进入到闭式罐装泵内部,通过电潜泵机组加压,向上举升至油水分离器,通过机械式油水分离,高压带油液向上举升至地面,分离出水通过稳流悬挂装置进入到回注水通道,通过回注水调控装置进入到套管环空,并进入到注水层,完成分离液的回注。

该管柱在井下完成了采出液的一次分离,并将分离出的水回注地层,补充了地层能量。通过井下油水分离,降低了地面处理流程压力,减小了同平台其余油井的限流,增加了产油量。

1.3 主要技术参数

适用油井含水率 ≥85%

分离水含油 <2 000×10-6

2 回注水液控阀装置

回注水装置作用是对分离出的水进行调节控制,通过调整回注量,调整油水分离效果。回注水控制装置前期采用固定水嘴方式,但由于固定水嘴无法满足调节功能,当底层产液发生变化时,无法对分离效果进行调整。电控回注水工作筒具有调节简单的特点,但由于长期井下高温、震动,工作筒工作寿命受到较大的影响,对整体工艺造成了影响。根据该管柱的特点,设计了回注水液控阀,该阀采用液压控制方式进行阀开度的调节,8个档位保证了回注水调节的稳定性,该工具具有结构简单,可靠性高的特点,与油水分离器均为该工艺的核心部件[5-12]。

2.1 回注水液控阀结构

回注水液控阀由上接头、中心筒、活塞、中心管、导向销钉、出水孔、下接头及液压油通道等组成,如图2。中心管与活塞通过键连接,中心管分别设置了定位导向槽与中心管水嘴。正常工作时,通过液控管线加压,液压油由进液通道进入到活塞腔,推动活塞带动中心管向上运动,定位导向槽沿导向销钉向上运动,并沿导向槽发生旋转,通过液压通道2进行加压,液压油进入上活塞腔,推动活塞携带中心管向下运动,直至中心管下放到位。通过导向槽定位槽与导向销钉的配合,确定中心管最终位置。中心管水嘴与出水孔重合的大小决定回注水量的大小。该液控阀具有结构简单,操作方便、调节档位多的特点,能够对回注水量进行精细调节,从而保证油水分离分流比。

2.2 技术参数

外形尺寸 ø116 mm×1 450 mm

中心通径 ø62 mm

工作温度 0~150℃

工作压力 50 MPa

2.3 中心管水嘴结构

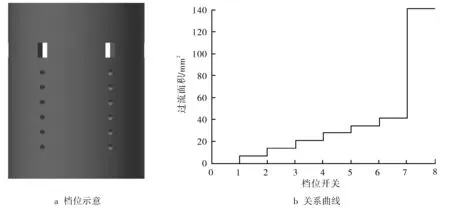

为达到油水分离效果,需要回注水液控阀对回注量实现精细的调节,从而保证回注水控制,提高油水分离效率。中心管在换向过程中发生旋转及上下运动,通过导向定位槽确定最终位置,通过中心管出水孔与出水孔重合面积的大小,确定最终出水面积。为达到调节效果,液控阀设置了8个档位,其中0档位全关状态,每增加一档位,过流通道增加一个等面积孔,通过8档位阀实现回注量的精细调节。同时为保证满足大排量回注水的要求,在第7个档位设置了长方形孔道,极大地增加过流面积,最大注入量可以达到2 800 m3/d。档位与过流面积关系曲线如图3所示。

图3 中心管水嘴过流面积与档位关系曲线

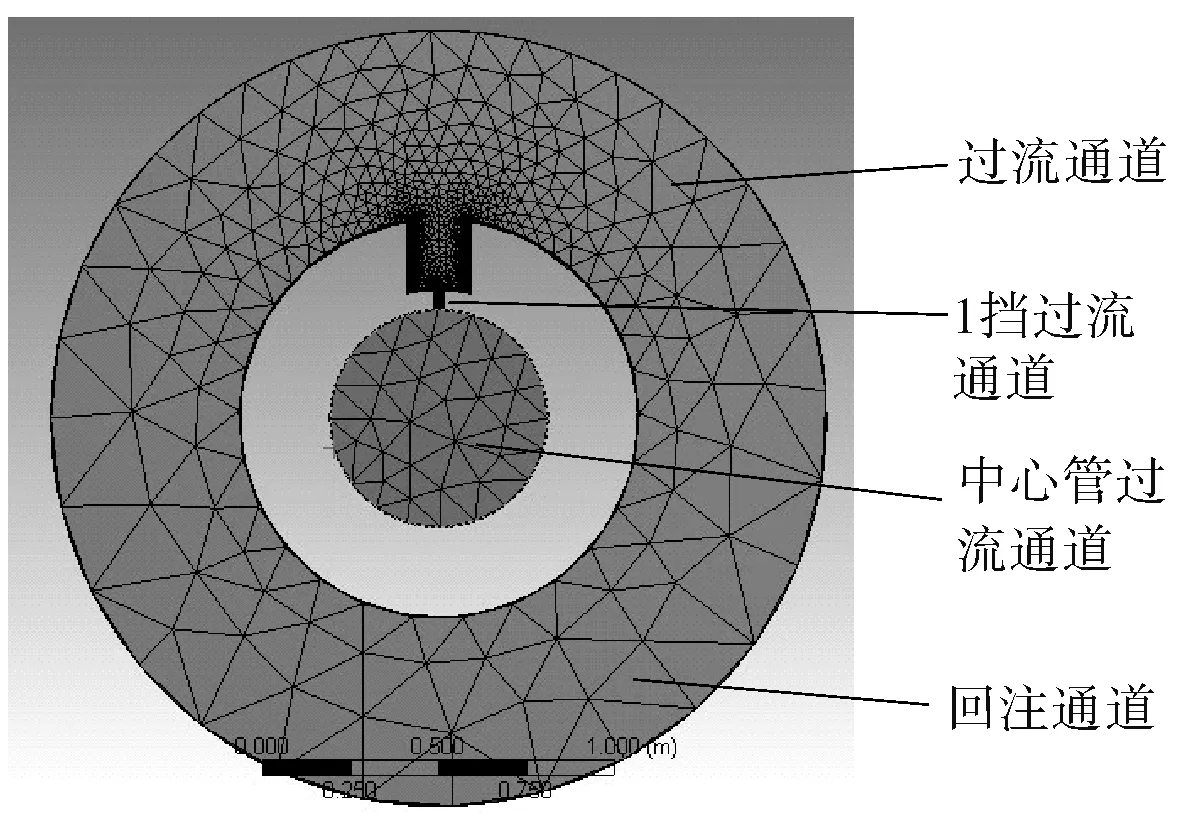

为保障回注水能够实现稳定的调节,同时研究回注水流量与压力损失、档位的关系,对回注水液控阀流体特性进行了建模分析,对流场进行网格划分,如图4所示。

模型基础设置为稳态模型,不考虑少量原油的影响,采用水作为介质,选用压力入口,自由出口对流场进行分析。分析在1~7档时,压力损失与流量的关系,关系曲线如图5所示。

图4 回注水液控阀流场分析模型

图5 不同档位压力损失与回注流量关系曲线

通过观察流量与压力曲线,在1~6档位时,流量压力曲线近似为平方根函数曲线,通过数据拟合,得到该液压阀流量与压差的近似关系式为

式中:Q为液控阀回注水流量,m3/d;n为液控阀档位;p为水嘴前后压力损失,MPa。

为满足大排量需求,液控阀的7档设置为大过流孔道,过流面积达到140 mm2。大通道的设置满足了高产液井回注的需求,7档时流量与压差的近似关系式为

通过压力、流量与开度曲线发现,在回注水量小于800 m3/d时,可以通过水嘴及压力实现精细的控制,同时当液控阀处于7档时,阀体水嘴开度达到最大,最大过流量可以达到2 800 m3/d。该阀满足小排量精细调节的同时满足了大排量的需求。

2.4 导向定位槽

导向定位槽作为液控阀的关键结构,起限位及支撑导向作用,中心管上下移动过程中,导向槽沿导向销钉上下移动,与导向销钉配合可以实现中心轴的旋转、换向及定位。导向定位槽结构如图6所示。在保证导向定位槽能够沿限位销钉运动的前提下,将限位销钉尺寸最大化,保障换向安全及工具可靠性。

图6 导向限位槽结构示意

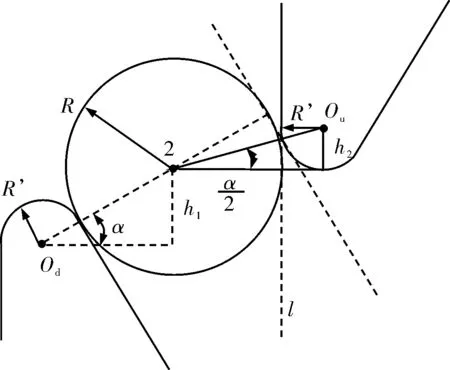

导向限位槽主要尺寸模型如图7所示。

图7 导向限位槽关键尺寸模型

图7中:h为两个圆心Ou点和Od点的纵坐标差,h=h1+h2。

(1)

在整个导轨系统为平面的情况下,换向钉恰好可以通过的条件为

(2)

已知:d=82 mm、n=8,令上下导轨过渡凸起处的圆角半径为3.0、2.5、2.0、1.5、1.0 mm,计算结果如表1。

表1 导向限位槽主要尺寸mm

倒角半径R′导向钉最大半径R导向钉圆整半径R最小距离h3.05.625.512.262.56.126.012.262.06.626.512.261.57.127.012.261.07.627.512.26

通过结构优化设计,选择倒角半径为2 mm,导向钉半径为6.5 mm。在保证导向钉结构强度的同时增加倒角半径,便于换向功能实现,减小换向摩擦力。

3 室内试验

为验证液控阀导向定位槽换向机构的可靠性与关键参数设计的合理性,对液控阀进行加压换档试验,如图8所示。液控阀控制压力与移动位置关系如图9。对液压通道1进行加压,在液压控制压力到达3 MPa时,中心管开始动作,导向槽1部分沿定位销钉做直线运动,中心管推动压力基本维持在2.5 MPa左右;当中心管运动到位置2时,定位销钉与定位换向槽的倒角部分发生接触,压力波峰凸起达到3.5 MPa,中心管开始做上下运动同时伴随旋转换向运动,中心管继续运动,到达位置3,定位换向槽斜坡沿定位销钉运动,此时压力为 3 MPa。中心管向上移动到位后,压力会出现较大波峰。中心管正向推动到位后,对液控阀进行反向加压,中心管向下运动,此时换向槽与销钉接触位置由位置4移动到位置5,在接触位置5的瞬间,出现压力波峰,为3.5 MPa;在位置5移动到位置6的过程中,管柱继续做向下同时伴随旋转换向运动。进入导向槽后,推动压力为2.5 MPa,向下运动到位后,压力出现波峰值。

图8 液控阀试验示意

图9 液控阀控制压力与移动位置关系

试验结果表明:回注水液控阀换向机构工作稳定,换向槽及导向螺钉尺寸选择合理,换向工作压力低。换档、限位以及控制过流孔等功能、性能完全满足设计要求,能够有效地对回注水过流面积进行控制,满足油水分离回注水调节的需求。

4 结论

1) 回注水液控阀克服了固定水嘴阀及电控阀的缺点,用于油水分离系统的回注水调节,可以实时、有效地调节油水分离效率,提高整体工艺可靠性。

2) 回注水液控阀水嘴可以实现800 m3/d以下回注水量的精细调节,同时能够满足大排量回注水的需求,最大回注量可以达到2 800 m3/d。

3) 通过结构的优化计算,确定了导向定位槽的关键尺寸,同时使定位销钉尺寸得到了最优化,保障了定位销钉的可靠性。

4) 试验证明,回注水液控阀换向压力稳定、同时换档顺利,限位机构有效、合理,能够实现过流面积的有效控制。