气井环空带压条件下橡胶-管柱接触面干摩擦影响因素分析

(东北石油大学机械 科学与工程学院,黑龙江 大庆 163318)①

橡胶作为一种成本低、耐油性好的超弹性材料,被广泛用于气井带压防喷密封。环空带压条件下,密封胶芯与管柱形成橡胶-管柱摩擦副,因相对运动致使密封胶筒发生熔融、表面断裂、撕裂,导致失效[1-3];或接触面的橡胶摩擦副表面发生黏着转移,影响表面结构,加剧磨损[4],影响胶筒使用寿命,增加胶筒更换次数。胶筒失效影响井口密封效果,易发生井口泄漏事故。气井对井口泄露事故零容忍,因此干摩擦影响因素研究成为气井安全的重要前提,也成为工业密封上较为关注的问题。

目前,对于橡胶的干摩擦影响因素已经进行较多研究。通过旋转轮转速的控制,观测在不同运转速度下橡胶表面摩擦磨损状况,得出转速对磨损量的影响及其对摩擦因数等环境因素的影响[5];通过往复运动试验,详细分析往复运动中O形胶圈的运动形态,对氟橡胶O形圈摩擦粘滞摩擦特性和粘弹性特征做出进一步研究[6];I V Kostriba等对防喷器进行力学研究[7],发现填料对柱塞等部件的摩擦损耗以及对力等载荷的影响,提出了一种新的计算防喷器抱紧力的方法,以减少金属部件的摩擦损耗;通过对橡胶黏弹性的特征和迟滞特性对橡胶摩擦效果的研究,得出干摩擦对橡胶正常密封性能的影响,也提出了水润滑对减小摩擦的作用[8]。上述橡胶干摩擦理论研究尽管比较系统、深入,但气井不压井作业密封是环空带压条件下相对滑移速度、系统压力和摩擦热等的耦合作用。管柱与橡胶间形成的刚-柔接触界面非线性接触,仅靠单一的干摩擦或密封理论无法解决。本文将接触与干摩擦理论相结合,构建刚-柔接触干摩擦力学模型,利用有限元数值模拟,获得橡胶在单一因素与耦合工况下剪切应力分布规律。该研究可为耦合工况下橡胶干摩擦理论提供支持,并有助于气井干摩擦失效问题的解决。

1 刚-柔接触干摩擦力学模型

针对接触面干摩擦黏性接触模型,A.Tiwari和B.N.J.Persson在对橡胶摩擦的研究中提出,使用摩擦切变应力定律可使理论值与测量值一致[9-10]。

(1)

(2)

(3)

由式(1)~(3)可知,接触面剪切应力受滑动速度影响;表面滑动速度受温度影响;表面剪切应力受温度、速度、压力影响。

采用ABAQUS软件进行有限元模拟计算,模拟气井密封环境下载荷,计算在不同载荷下非线性材料表面摩擦磨损变化规律。通过表面载荷引起的最大剪切应力变化规律,分析气井环空密封条件下橡胶-管柱接触干摩擦影响因素、变化规律及其原因。

2 接触干摩擦计算模型

丁腈橡胶是一种各向同性、高弹性材料,由于橡胶材料特性复杂,其材料和几何特性均呈非线性变化[11]。管柱材料的弹性模量远大于胶筒材料,故将管柱按照刚体特征来模拟。为了研究橡胶-管柱接触摩擦力学对密封性能的影响,首先要考虑橡胶的黏弹性等特征,进行非线性计算,探究密封胶筒表面应力与其变形特征的非线性关系。将有限元理论延伸至对刚体与黏弹性体的接触干摩擦力学研究中,通过网格将结构划分成若干单元,继而施加边界条件求解[12]。

由于材料特性,对胶筒两侧端面施加边界条件,并采用非线性计算方式。通过对橡胶-管柱接触进行模拟,计算干摩擦、剪切应力的非线性变化。

针对橡胶特性进行计算时,采用Mooney-Rivlin模型[13]作为橡胶本构模型,得到材料应变能函数:

W=C10(I1-3)+C01(I2-3)

(4)

式中:W为应变能密度;I1、I2为第1、第2应变张量不变量;C01、C10为超弹性材料常数。

为更简便确定材料参数,有:

inE0=0.019 8Hr-0.543 2

(5)

E0=6C01(1+C10/C01)

(6)

C01=0.25C10

(7)

式中:E0为橡胶弹性模量。

Mooney-Rivlin模型中,计算得到:C10=0.813,C01=0.203。

推荐理由:包祖晓医学博士深入地剖析和提炼了真正意义上的健康和幸福的主题,如尊严、自信、接纳、爱、自由、体验、追求、安住当下、觉察、保持正念等,分45篇阐述,以禅学故事、电影故事以及心理治疗中的真实案例为主要组成部分,带领读者认清生命的实相,摆脱常见的“心理误区”走出困境,拥抱生活,过真正意义上的幸福生活。

通过ABAQUS软件,建立接触模型如图1所示。胶筒模型材质为丁腈橡胶,邵氏硬度85,内径7.5 cm,外径12.5 cm,长24.5 cm。其中管柱材质为45#钢,定义摩擦因数为0.3。丁腈橡胶的非线性特性增加了网格划分、边界定义等步骤的复杂性。模拟气井环空密封工作原理,对胶筒上下边缘施加约束,继而在胶筒外部施加环形均布载荷。胶筒部分选择非线性分析,观察在不同部位的表面应力的最大值。根据胶筒表面应力变化趋势对比与井口密封工况下变形趋势是否一致,由此确定以这一边界条件建立的模型的可靠性。

图1 胶筒及管柱有限元模型

3 干摩擦有限元仿真

丁腈橡胶为超弹性材料,在不同工况下对接触面干摩擦有较大影响,导致剪切应力对橡胶表面造成剪切损坏,橡胶-钢接触面破坏。因此,对不同的温度、速度条件下表面剪切应力变化进行计算。

3.1 速度影响

对密封胶筒外表面施加2 MPa均布压力,并对杆柱施加1~9 mm/s运动速度,得到剪切应力云图如图2所示。胶筒的挤压变形与运动方向相反,且在管柱运动速度为1 mm/s时,密封胶筒最大剪切应力为0.779 4 MPa,分布于胶筒内接触面变形较大的一侧;剪切应力达到最大值时,表现为内表面拉伸、挤压形成的应力集中区域。

图2 速度-剪切应力云图

根据有限元仿真得出相关数据,形成剪切应力与管柱往复运动速度曲线如图3。

丁腈橡胶-钢接触界面干摩擦受速度的影响[14],随速度先减小再增大。橡胶接触界面受到反复机械作用,在接触摩擦过程中受到多次形变,在第

图3 速度-剪切应力变化曲线

1次形变中,剪切应力达到最大值;在发生二次形变时,剪切应力有小幅波动。随着速度增大,橡胶表面变形较难恢复直至表面剪切失效,剪切应力在一定值不变。通过分析不同工况下应力变化曲线得出:速度在4 mm/s以下时,剪切应力受速度影响较大,胶筒环面剪切应力先增大后减小,橡胶-钢接触面干摩擦也逐渐增大,表面剪切裂纹位置随剪切应力分布不断变化。在发生两次接连递减波动后,剪切应力集中区橡胶表面发生摩擦损坏,表现为表面裂纹延伸扩展。

3.2 温度影响

对杆柱施加4 mm/s的运动速度,为了弱化压力对胶筒密封的影响,对密封胶筒施加2 MPa均匀压力,施加20~300 ℃递增外部温度场,得到温度-应力变化云图如图4;胶筒温度-剪切应力变化曲线如图5。

图4 温度-应力变化云图

当胶筒工作温度上升时,胶筒随温度升高而软化,表面剪切应力随之减小[15]。当温度继续升高时,橡胶分子中的C-H键断裂导致橡胶逐渐硬化,剪切应力随之逐渐增大。当温度达到180 ℃后,橡胶表面发生热损坏,剪切应力保持不变。20~180 ℃剪切应力先减小后增大,硬度随温度升高先减小后增大,橡胶-钢接触面因温度升高,180 ℃之后趋于稳定。胶筒内部的片状集中力会造成局部裂纹延伸,导致胶筒失效。

图5 温度-剪切应力变化曲线

橡胶发生失效后,拉伸变形幅度增大,损坏主要发生在变形较大一侧。

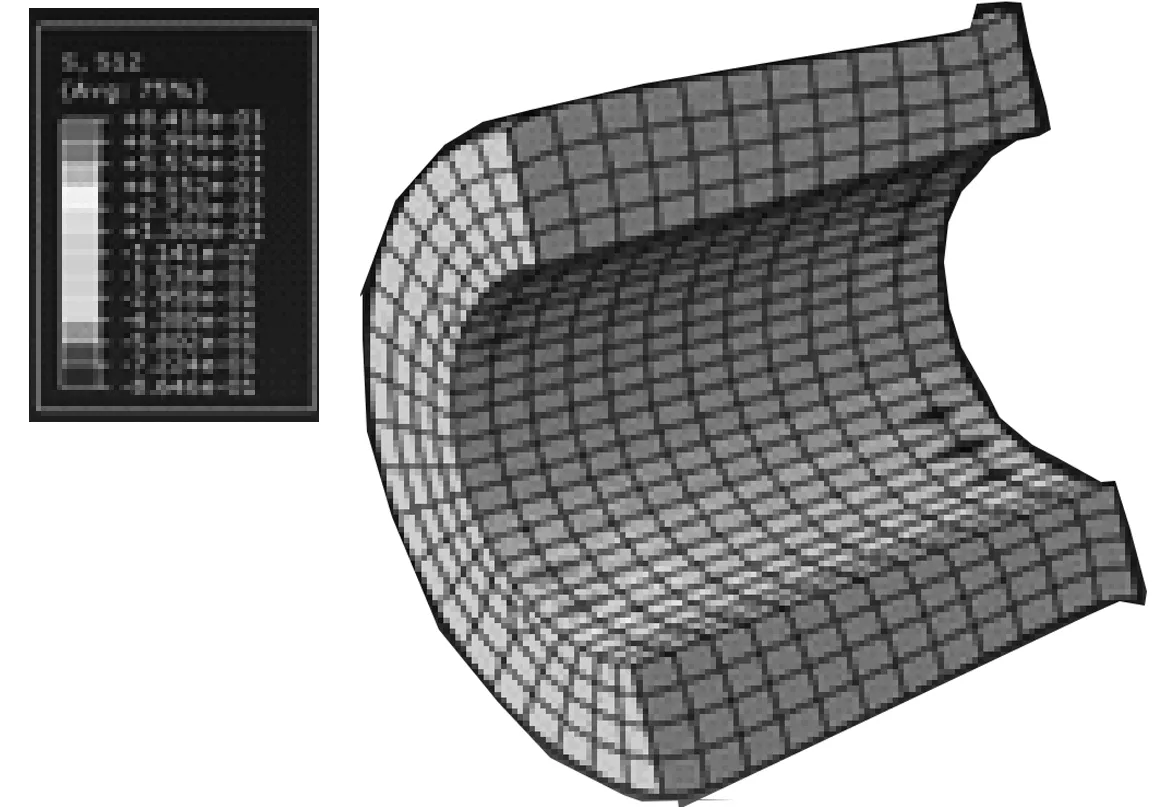

3.3耦合工况影响

实际工况为温度、速度耦合工况,即外部压力保持2 MPa不变,对杆柱施加1~9 mm/s速度,并对胶筒表面施加20~260℃的外部温度场。得到温度、速度-剪切应力云图如图6。在温度、速度逐渐变化的条件下,得到温度、速度-剪切应力变化曲线如图7。

图6 温度、速度-剪切应力云图

由图7可知,在20~50℃时,速度越快,表面剪切应力下降越快;胶筒在速度、温度同时变化下硬度先降低后升高,导致表面剪切应力逐渐升高;温度至80 ℃后趋于平稳;温度升高至140℃后,剪切失效。

a 温度变化

b 速度变化

4 结论

1) 温度场改变了橡胶表面硬度,剪切应力随之变化,对橡胶-钢接触界面干摩擦有较大影响。剪切应力随温度升高先减小后增大,达到一定温度后表面磨损失效导致剪切应力保持不变。

2) 速度变化对表面干摩擦性状也有较大影响,剪切应力随速度增大持续增大,导致接触界面磨损加剧,导致失效。

3) 耦合工况下速度对剪切应力影响较大。温度的升高对硬度有影响,温度升高到一定程度后,橡胶硬度保持不变;而速度的增大会加剧单位时间内橡胶表面的磨损,速度越快、温度越高,表面剪切应力变化越快。

4) 气井环空密封环境下管柱相对速度、温度及耦合场均对胶筒密封性能有较大影响,随着载荷不断增大,剪切应力也不断增大,表面干摩擦磨损也随之加剧。通过对两种载荷的合理控制,可减小气井环空密封胶筒表面摩擦,降低干摩擦对胶筒的磨损损耗及密封性能影响。