国内外连续管钻井技术发展现状

张 帅1,张燕萍,郭慧娟

(1.中国石油大学 机械与储运工程学院,北京 102249;2.中国石油集团工程技术研究院 ,北京 102206)①

连续管最早起源于二次世界大战中“诺曼底登陆”的管线工程;1962年,开始作为美国加利福尼亚州油田井筒清理的工具,后在传统的修井和完井作业过程中也得到应用与发展。随着连续管钻井系统、井下工具和钻井工艺的不断发展,连续管钻井技术的特点日益凸显[1]。目前,国外石油公司在连续管钻井领域研发出多项先进工具技术,并在现场应用中取得良好效果,国内中石油完成了多次重大现场试验,在连续管领域取得重要突破,但与国外仍有较大差距。

1 连续管井下钻具组合

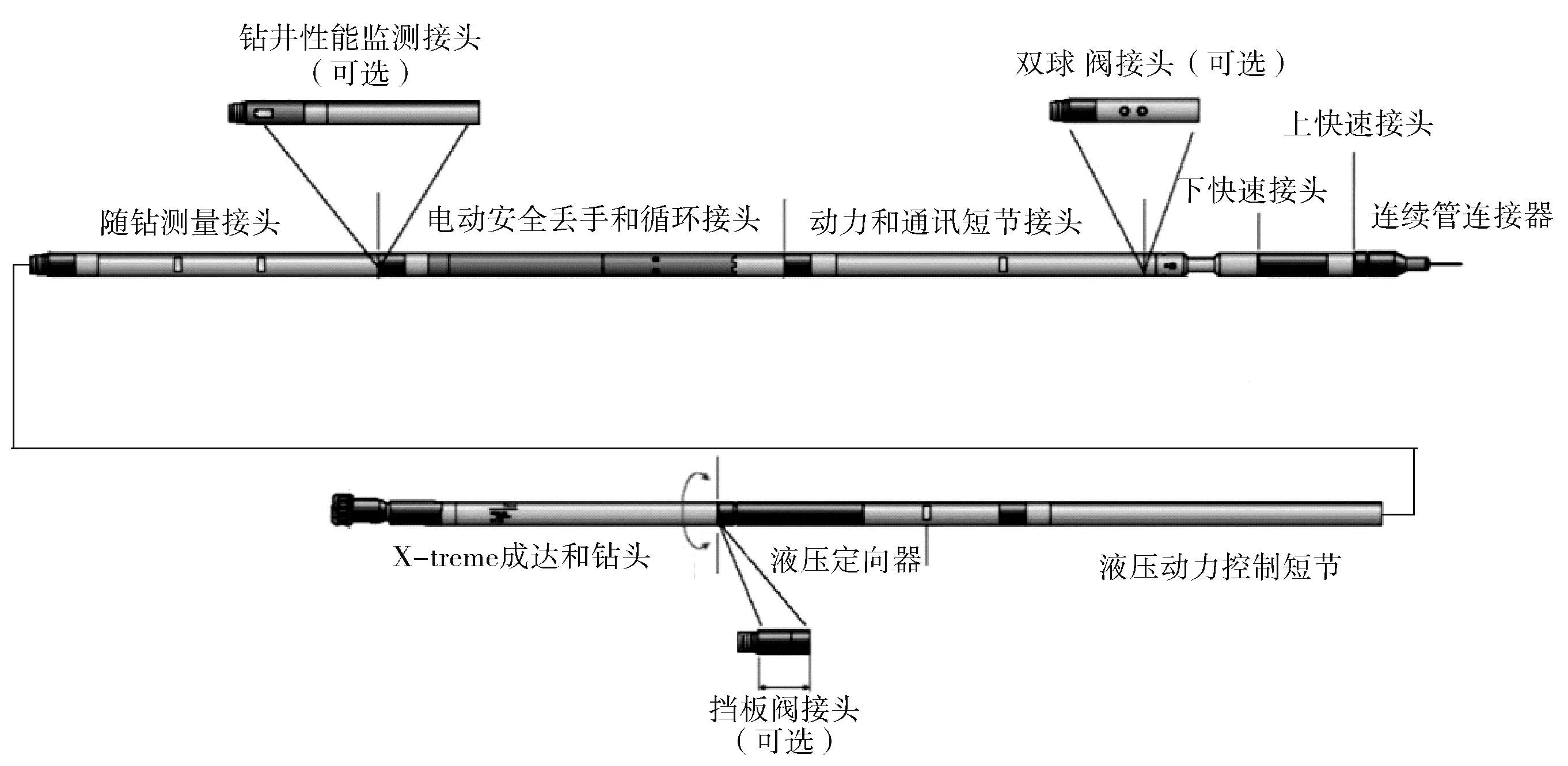

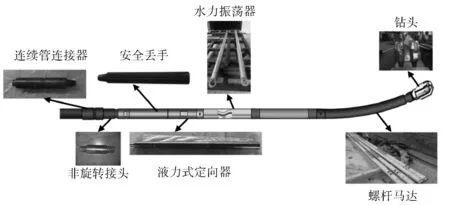

由于连续管不可旋转,其井下钻具组合BHA(Bottom Hole Assembly)和传统的井下工具也有所不同。连续管钻井BHA主要作用包括为井下钻井作业提供动力、测量钻井参数并反馈至地面、调整钻头工具面以保证井眼轨迹[2]等,连续管井下工具的技术水平直接影响到钻井效率、成本以及井眼轨迹的准确程度。典型的连续管定向井BHA包括连续管、变径接头、安全丢手、转向器、MWD、容积式马达和钻头等专用工具,如图1所示。其中,转向器是连续管定向钻井的核心工具。

连续管钻井BHA根据动力来源或随钻测井数据传输方式的不同可分为无缆系统BHA和电缆系统BHA。相较于无缆系统BHA,电缆系统BHA的设备成本较高,但钻井作业范围广、作业能力强,同时数据传输效率高,更易于实现闭环控制[3-4]。最具代表性的连续管钻井BHA是国外贝克休斯公司研制的CoilTrak系统(如图2),该系统已经完成商业化应用,包括尺寸为79.38(3英寸)、60.32(2英寸)和76.2 mm(3英寸)的井下工具,并在多次现场作业中取得良好效果[5]。

1—连续管;2—变径接头;3—安全丢手;4—转向器;5—随钻测量工具;6—钻铤;7—容积式马达;8—钻头。

图2 贝克休斯第二代CoilTrak系统

2 国外连续管钻井系统工具

2.1 贝克休斯RSM系统

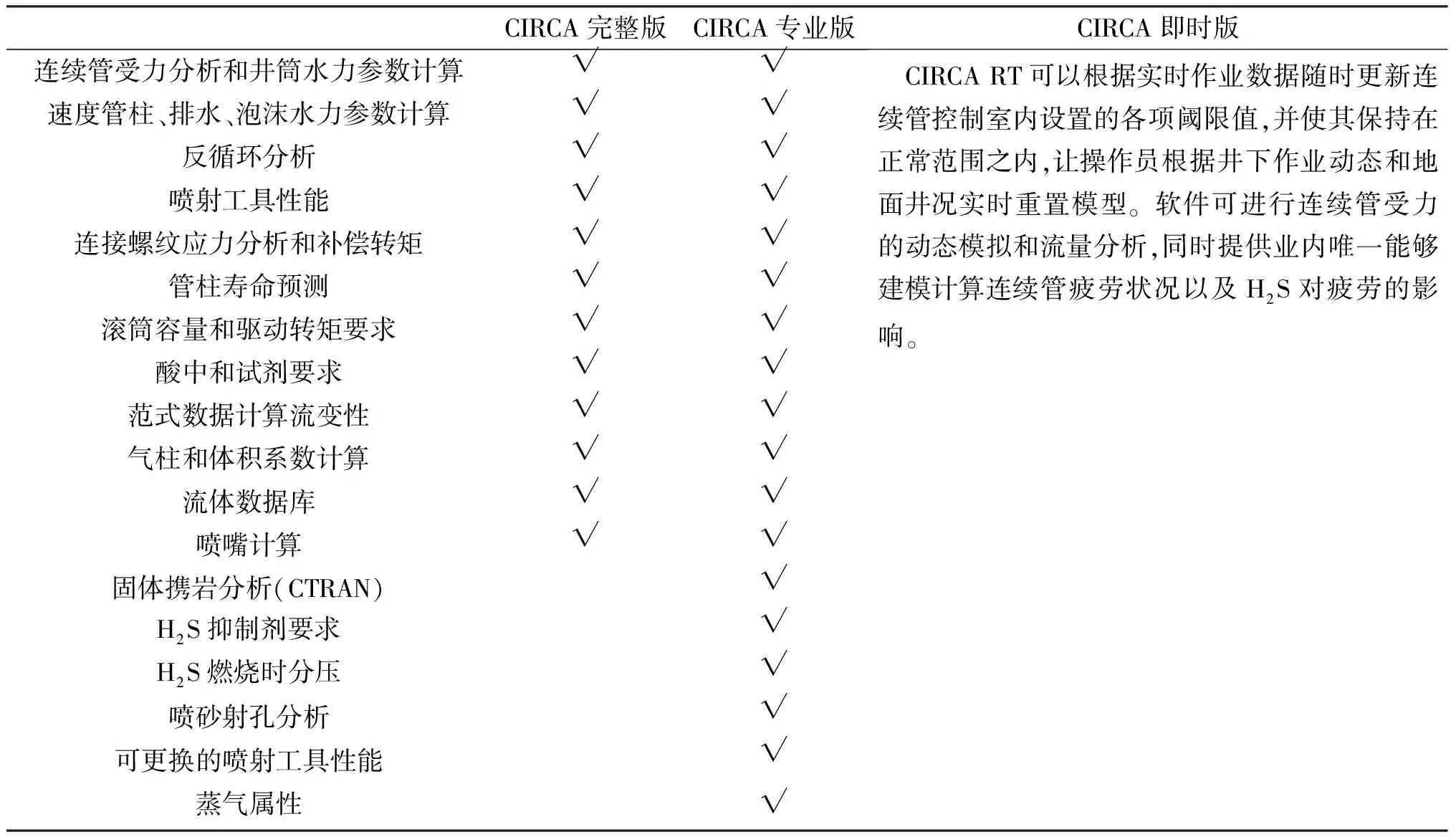

贝克休斯公司研制的第三代CoilTrak系统[6-7]引入了肋板导向马达RSM(Rib-Steered Motor),该马达的设计主要包括3个液力式可扩展肋板,用于在钻进过程中降低水平井管柱摩阻,延伸水平井井身长度。如图3~4所示。

2008-07,RSM的功能性和机械完整性在阿拉斯加州的现场测试中得到证明。在第1口76.2 mm(3英寸)井中,RSM累计循环20 h,钻井11 h,钻进314 m(1 030英尺),平均机械钻速为28.7 m/h(94 英尺/小时)。

2011-05,在阿拉斯加州首次使用RSM BHA开窗后钻进,相比传统弯螺杆马达BHA所需的行程与时间减少。至2012年,RSM在超过13口井上工作,循环时长超过866 h,钻井时间339 h,总钻进长度6 912 m(22 676英尺)[7]。

图3 贝克休斯第三代CoilTrak系统

图4 肋板导向马达

RSM系统可以有效延伸水平井井身长度,并有助于提高连续管钻井作业的运行效率,对连续管侧钻水平井的经济性产生积极影响。

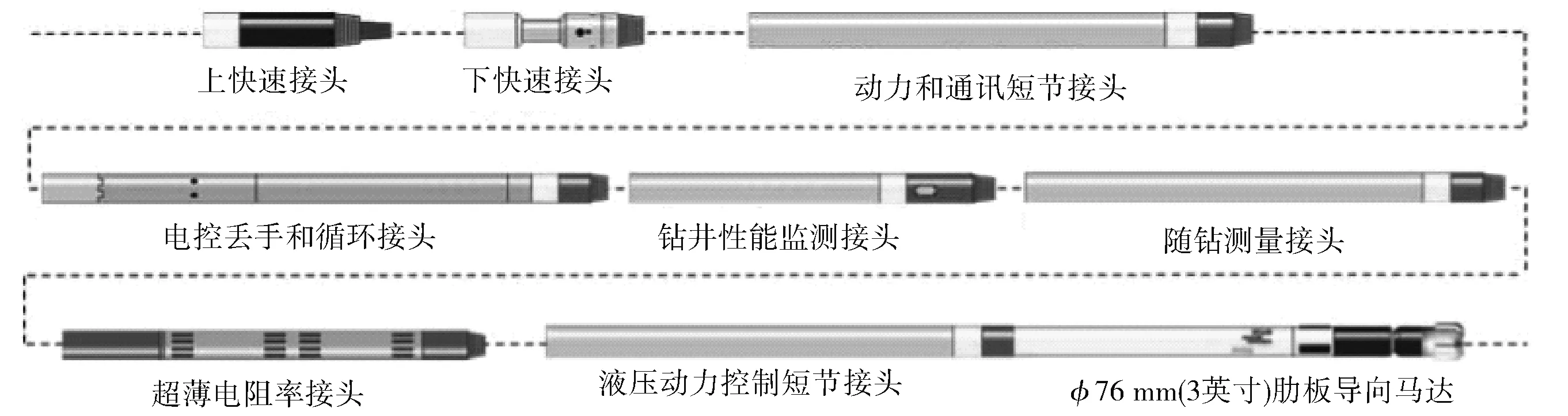

2.2 贝克休斯CIRCATM连续管软件

随着科技的不断进步,石油行业也逐渐由依赖经验型向数据驱动型过渡。2016年,为使设备性能最大化并提高作业效率,贝克休斯公司在成熟的连续管钻井BHA基础之上开发出CIRCA连续管软件。该软件基于30多a的现场作业数据,建立了符合要求的作业模型,为钻井作业提供实时高效的参考。该软件套件包含3个版本:CIRCA完整版(CIRCA Complete)、CIRCA专业版(CIRCA Pro)和CIRCA即时版(CIRCA Real-Time)。如表1。

表1 贝克休斯CIRCATM连续管软件

2.3 斯伦贝谢连续管工具

斯伦贝谢公司在连续管钻井工具应用较为成熟的基础上,研制出为现场工作提供服务的软件,以提高连续管钻井效率,同时将连续管钻井技术应用于海上钻井作业。

2.3.1 CoilCAT(Coiled tubing computer-aided treatment)连续管计算机辅助处理软件

CoilCAT与Schlumberger CT服务集成,形成井场信息管理系统,可以实现明智的实时决策。该系统不仅可进行数据采集,还可进行完整的分析和设计,使井内干预操作更加高效和可靠。CoilCAT系统直接将PC与CT单元的众多传感器连接,以捕获所有必需的参数。该系统融合了设计、执行和实时评估功能,包括CoilCADETM连续管设计和评估软件,可以分析问题,提出解决方案,并预测操作参数变化的影响。如图5。

图5 CoilCAT连续管计算机辅助处理软件

2.3.2 CT EXPRESS快速部署连续管装置

CT EXPRESS专为低压,中等深度的陆基井而设计。该装置具有以下几个特点:将4辆卡车的功能结合到2台拖拉机拖车单元中,能够实现快速装配和拆卸;无需在悬挂负载的情况下工作;提供CT和泵送功能的过程控制,提高工作效率、经济性和操作安全性;在崎岖地形和极端条件下提供可靠性。如图6所示。

图6 CT EXPRESS快速部署连续管装置

2.3.3 CT SEAS海上连续管自动化装置

CT SEAS包括平台,浮子和张力腿平台,具有高度灵活的特点,可以减少海上CT操作的时间,并且可以提供传统连续管装置的全部功能。驾驶室符合人体工程学设计,可增强操作员的控制性,同时减少人员需求、装配时间和成本。如图7。

图7 CT SEAS海上连续管自动化装置

2.3.4 CT TComp连续管海上运动补偿系统

CT TComp可以通过限制井口应力来保护CT操作期间的井口完整性,该系统补偿井架内部或外部垂直和水平方向的井口运动。与传统系统相比,钻机更快,所需人员更少。该系统的功能包括:顶升架升沉补偿、内部张力升力补偿。如图8。

3 国内连续管钻井系统的研究现状

国内近几年已经开展连续管钻井工具及工艺方面的研究,但目前尚无大规模现场应用,仅处于现场试验阶段[8]。

图8 CT TComp连续管海上运动补偿系统

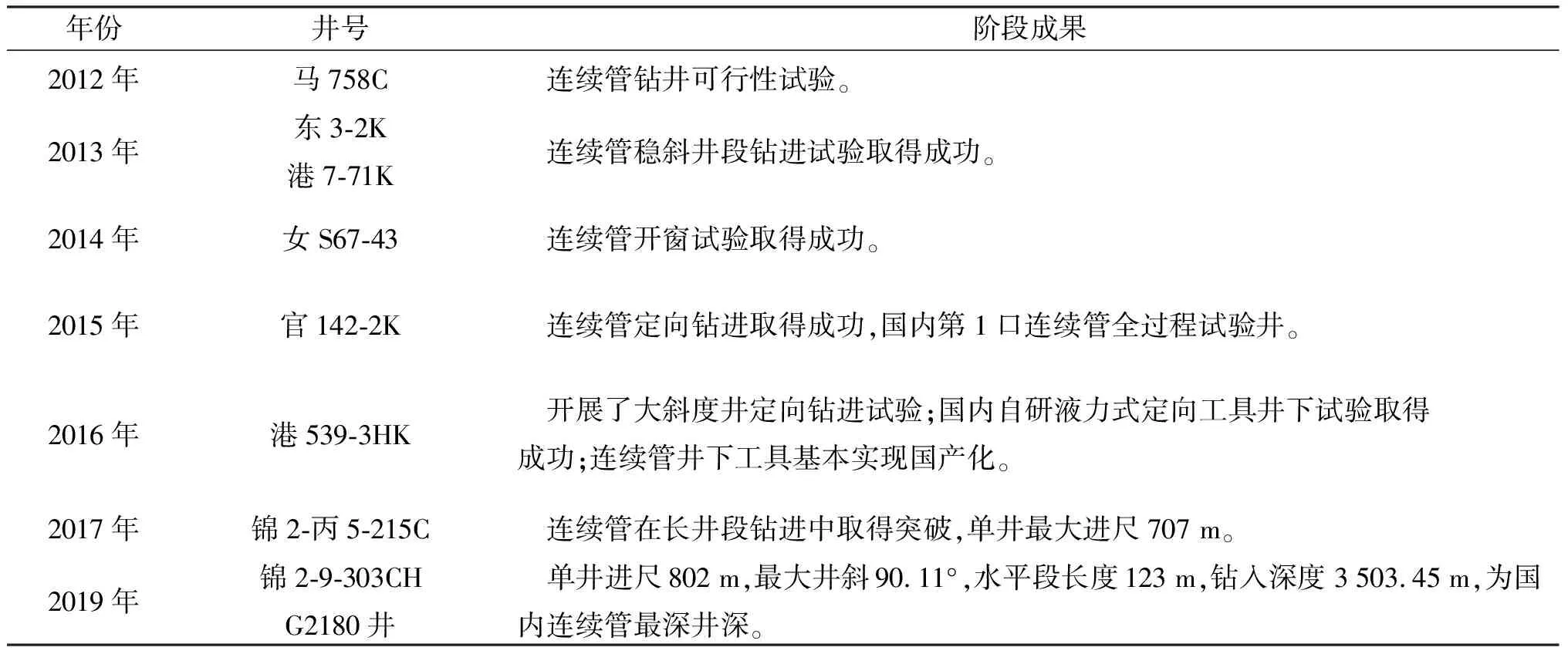

截止到目前,中石油连续管钻井系统在研单位有4家,分别在辽河、大港、长庆、新疆油田等地完成了十几口井的现场试验,先后完成了连续管钻井可行性试验、连续管稳斜井段钻进、连续管侧钻开窗、连续管定向钻进、连续管水平井钻进等现场试验。其中,最深井深3 503.45 m,最长单井进尺802 m,单井水平段最长123 m。如表2。

表2 中石油连续管现场试验及阶段成果

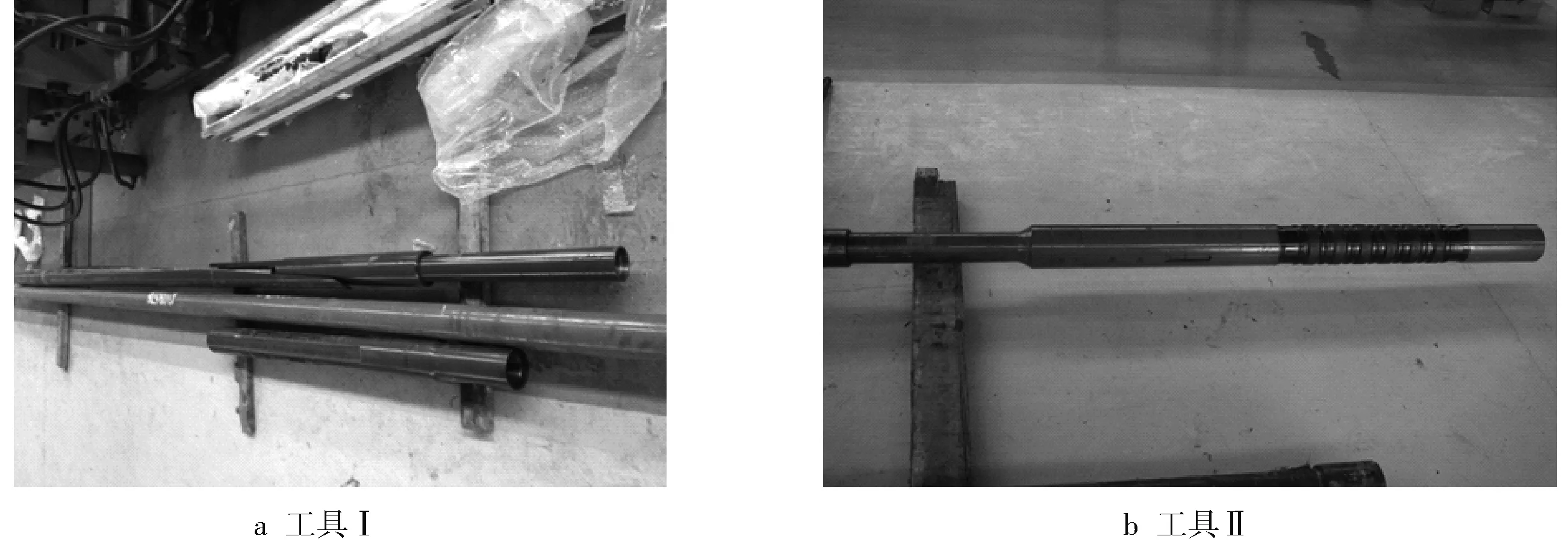

在国家“十二五”和“十三五”期间,中国石油集团工程技术研究院已经自主研制了连续管连接器、非旋转接头、安全丢手、液力式定向器[9]、水力振荡器以及连续管开窗工具等连续管全套专用井下工具并应用于现场试验[10],是国内第1口连续管包括通井、刮铣、下斜向器、开窗、定向段钻进和稳斜段钻进全过程试验完成的研制和应用单位。如图9~10所示。

图9 中石油工程院连续管井下工具

图10 中石油工程院连续管开窗工具

4 结论

1) 国内连续管钻井装备、工具及技术已具备实施连续管侧钻井的能力,同时,连续管钻井整体技术水平与国外相比仍有较大差距。缺少井下随钻多参数测量工具,缺少一趟钻定向工具系统以及连续管钻井监测与控制软件等先进技术。未来连续管钻井技术也必然将不断向数字化、智能化方向发展。

2) 连续管钻井技术具有低成本、低污染、高效开发油气资源的特点,随着不断发展,此项技术相较于传统钻井技术的优势将更加凸显,成为利用钻井技术降低作业成本的重要手段。连续管钻井技术可广泛用于老井侧钻、老井加深,提高剩余油的采出程度,为老油田高效经济开发奠定技术基础和条件保障。

3) 应加快连续管侧钻水平井工具的进一步研究,尽快缩小与国外公司的差距,尽快将连续管钻井技术与生产实际相结合,扩大应用规模,研发出符合我国国情的连续管钻井系统。