智能钻井发展现状研究

周方成,么秋菊2, 张新翌,丁庆新

(1.中国石油大学(北京) 机械与储运工程学院,北京 102249;2.中国石油管道局工程有限公司 第一分公司,河北 廊坊 065000)①

智能钻井区别于传统钻井的特点,是钻井过程的智能化。这种智能化不仅包括钻井工具的智能化,还包括钻井过程中各种参数监控的智能化[1]。通过建立理想钻井轨迹的模型,引入计算机控制,最大幅度地减少人为因素对井眼轨迹精度的影响。

智能化钻井在20世纪末期,人们对能源的探索向海洋大范围转变时得到了极大的发展。智能钻井在经历了第1代以AIES(automatic inspection evaluation system)专家系统为代表的智能钻井技术和第2代以电子钻柱为关键技术的智能钻井技术后,智能钻井在当下有了新的前进方向。国内的主要观点认为微电子技术及小型化的智能机器人是第3代智能钻井技术的发展方向[2]。

石油的勘探、开采是一个先易后难的过程。随着石油开采时间的增长,传统钻井工艺不可避免地产生了浪费,进而影响效益。海洋上可用的钻井场地较小,1个钻井平台的造价动辄数10亿人民币。所以,智能化钻井在海洋平台上就突出了其相对于传统钻井的优越性。钻井工人少,井眼轨迹精度高,钻井过程的高度自动化、钻井事故发生率低等都是智能化钻井的显著特点。

智能化钻井包括2个主要方面:其一为智能化的钻井系统。智能化钻井系统,通过对钻井过程中井下检测器反馈回来的钻头转速、转矩、钻压、钻深、狗腿度等参数的分析,以确保井眼轨迹的精确[3]。 但是,智能化的钻井系统目前多是大公司为用户量身定订做,其高昂的成本也是阻碍其推广到市场的一个重要原因。其二为智能钻井工具,井下工具的智能化是实现智能钻井不可缺少的一部分[4-5]。自石油勘探、开采技术成熟以来,井下与地面的信息沟通问题一直是困扰钻井过程智能化的主要原因。目前井下与地面沟通是通过检测返回的钻井液中的脉冲信息实现,这种脉冲信息具有蕴含的信息量小、信息可靠度低等缺点。所以智能化的钻井工具应具有高效的井下与地面间的信息交流能力[6-7]。

1 智能钻井系统

智能钻井系统是智能钻井的核心。智能钻井系统所必须具备的功能包括:对井眼轨迹实现精确控制的能力;对井下钻井各个参数的实时监控和调节能力[8-9]。以智能网络,专家系统等为依托的实时解决问题的能力[10];以自动化,智能化、微电子、机器人技术等学科的综合是智能钻井系统的显著特征[11-12]。

美国国民油井公司的EvolveTM钻井系统,具备实时决策,对可能出现的各种问题进行分析的能力。Evolve钻井系统的功能主要分为信息服务、建议服务、控制服务、自动化服务4个部分。

2019年威德福公司发布了自己的智能控压钻井系统Victus,该系统可以有效提高钻井作业安全性和降低作业成本,迄今为止,Victus已经被应用在7 600多次钻井作业中。

国外各大油服公司都是通过建立远程控制服务,来指导钻井作业的施工。这种做法不仅可以大幅度提高钻井效率,也可以降低事故的发生率。

2 智能钻井工具

具备通信能力是区别传统钻井工具和智能钻井工具的一个显著特征,智能钻井工具的出现使精确钻井能力大幅度提高,同时使智能化钻井成为了可能[13]。智能钻井工具包括智能钻柱、智能钻杆、智能钻头、旋转导向工具等[14]。

查阅相关的资料可知已经应用的智能化钻井中,多为电动连续油管钻井。连续油管钻进省去了钻井作业中最为消耗时间的接单根作业工序。因此钻井周期较短。

智能化钻头是智能钻进的一个重要方面。钻头是钻井作业中最核心的工具,在钻井的过程中,影响钻头钻进的主要因素为钻压、钻速、切削量、齿形材质、齿形结构等。传统钻井在钻井的过程中,上述参数除钻压、钻速外都是不可改变的。智能钻头必然与井下传感器相结合,使钻头在钻井过程中,能够自动感知地层压力、地层温度、钻头角度和深度等信息。智能钻头以TerrAdapt钻头为代表。

2017年贝克休斯发布了带自适应功能的TerrAdapt钻头[15],结合传感器反馈的信息,能够根据地层的结构和性质自动调节切削深度,降低粘滑效应。该钻头在Delaware盆地的试验效果显著,粘滑效应大幅减少。

表1总结了国外石油公司生产的新型钻头和其特点及适用范围[16-17]。从表1中可以发现,国外油服公司在智能钻头的研发方面并没有投入很多的精力,新型钻头的发布也只是把已有钻头的优点相结合。

表1 国外新型钻头特点及适用范围

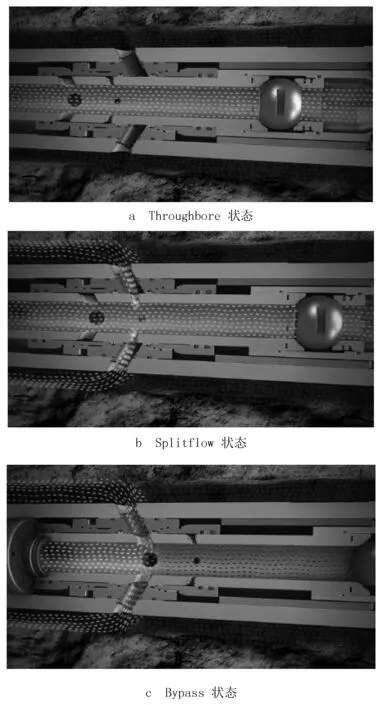

智能钻具有限公司(Intelligent Drilling Tools Ltd)开发的井下智能钻井工具AVS(Annular Velocity Splitflow)是智能钻井钻井工具的代表。AVS具有3个不同的工作位置,如图1所示。

图1 AVS的不同工作位置

AVS处于Throughbore状态时,为正常工作状态,钻井液全部从球阀中流过,钻头具有最大的钻速。

AVS处于Splitflow状态时,钻井液被分流,一部分通过BHA(井下工具组合)和钻头返出,另一部分通过支路直接流进套管和裸眼之间的环形空间。即增加了钻井液流动的速度,又可以保证BHA和钻头以所允许的最小的功率运行。

AVS处于Bypass 状态时,钻井液不再流经钻头。此时可以泵送堵漏液,而不需要考虑钻头和BHA与堵漏液之间的相互影响。

挪威的钻井工人在库尔德斯坦地区的DQE Rig 51井,使用AVS取得了很好的钻井效果。

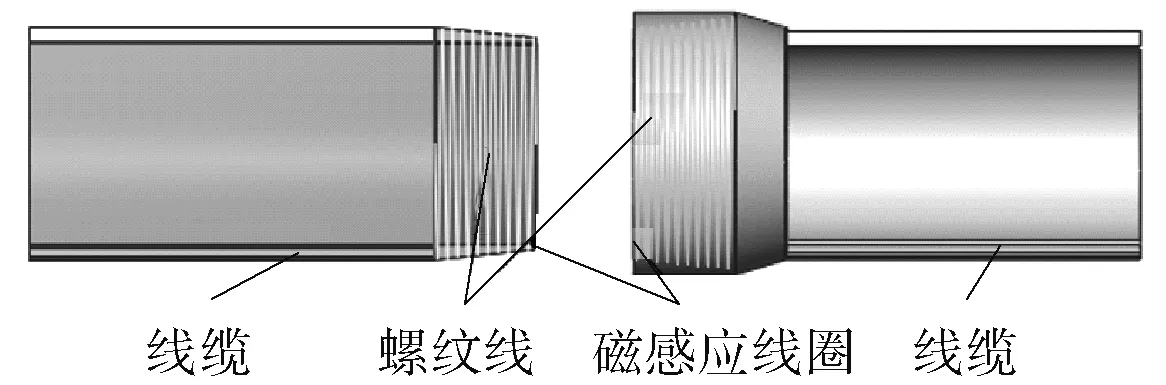

美国NOV公司基于电磁感应原理研发的“软连接”智能钻杆[18],如图2。软连接的智能钻杆的优点是传输速度快,容量大;缺点是造价高,信号衰减快。所以每隔一段400 m左右就要有一个信号放大器,这也使得信号在传输的过程中容易发生失真。

图2 NOV“软连接”智能钻杆结构示意

美国Fiberspar 公司研发的有缆复合材料连续管,也叫智能连续管,如图3。钻杆内部埋有电力和信号线,可以为井下工具提供电力,同时也可以作为井下随钻测量工具测得信息上传至地面的高速信息通道。有缆复合材料连续管的优点是成本低,信号不失真,容量大。

图3 Fiberspar有缆复合材料连续管结构示意

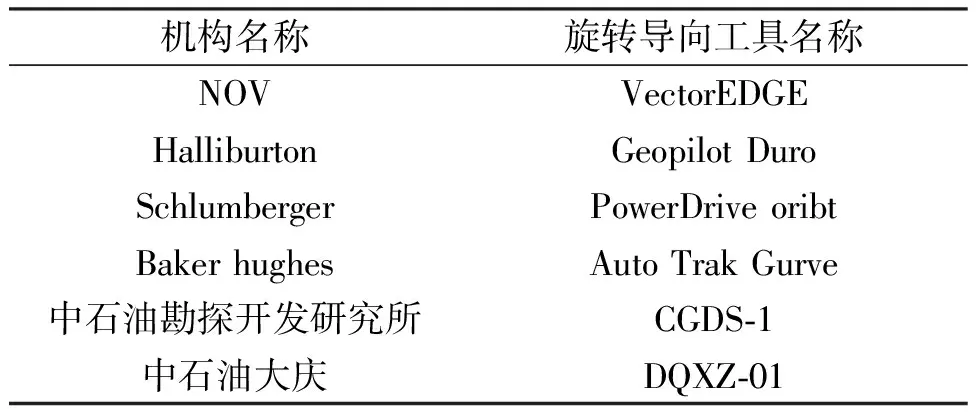

近年来旋转导向工具得到了很大的发展,也在各个油田中得到了实践。国外各大油服公司都有自己成熟的旋转导向工具。国内中石油勘探开发研究所、中石化胜利油田、西安石油大学等机构都对旋转导向工具进行了研究,并做出了工程样机。国内外旋转导向工具如表2。

表2 国内外旋转导向工具

3 智能钻井的应用

2015年,美国北达科州。钻井运营商选择了带有127 mm(5英寸)的有线钻杆的井下自动化系统(DHAS),有线钻杆中数据的传输频率为0.4 Hz,在有线钻杆的帮助下,可实现司钻闭环控制。该系统可实现可视化的井下作业并将对井下工作环境的认识应用到对自动化钻井系统的完善中。同时,DHAS得来的大量数据也能够完善PDCA(策划—实施—检查—改进)循环。该系统具备与其他成熟系统结合的能力。

该试验选择了该油田A区块作为试验场地,试验井数量为6口,并使用一个钻井效率差的队伍,检验DHAS的效果。首先用常规的钻井方法钻一口井作为参照基准, 标号为6#。采用批次作业,先钻6个ø225.4 mm(8英寸)的垂直/倾斜井段;然后钻进全部ø149.2 mm(5英寸)的水平段。1#、2#、6#井钻头、马达和BHA参数保持一致,3#、4#、5#井在钻井过程中,DHAS系统加强了对钻压、钻速、BHA等参数的管理,通过对比钻井所消耗的时间,观察新技术的改善效果。

经过对比可得:1#~5#井相对于6#井都节约了较长的钻井时间。其中3#井加强了各种参数的管理,节约钻井时间48 h。

4 结论

1) 智能钻井在钻井质量、钻井时间、钻井成本、钻井事故发生率等方面都具有比传统钻井无可比拟的优势。

2) 智能钻井与信息传输技术不可分割,重点是井下和地面之间的信息的传递。智能钻井技术是智能钻井系统和智能钻井工具的综合。

3) 智能钻井是智能钻井系统和智能钻井工具的结合,却少见智能钻井工具和智能钻井系统成套推出的消息。二者的联合研发必然是智能钻井发展的方向。

4) 智能钻井需要井下与井上进行高速有效信息传递,传递方式和效率的发展必然会推动智能钻井取得长远的进步。如何进行信息的高效传递是智能钻井发展的另一个方向。

5) 近年来人工智能在钻井行业中应用广泛,人工智能与钻井行业的结合必然是钻井行业发展的方向之一[19-20]。