甘薯茎尖收获机研制

沈公威,王公仆,胡良龙※,袁建宁,王叶萌,吴 腾,陈小冬

(1.农业农村部南京农业机械化研究所,南京210014;2.南京工程学院,南京211167)

0 引 言

甘薯属旋花科甘薯属,一年生或多年生蔓生草本,又名山芋、红薯等,因地区不同而称谓各异。甘薯除了块根,其叶柄和茎尖都具有很高的营养和利用价值。中、日、韩等国家茎尖会作为蔬菜食用,俗称“苕叶尖”。通常将以茎尖为食用原料的甘薯称为菜用甘薯,其茎尖称作菜用茎尖[1-5]。

近年来,随着中国菜用甘薯市场需求的增长,其种植面积逐年扩大。菜用甘薯茎尖产量可达34 500 kg/hm2[6],且可周年可产,按市场均价6 元/kg 计,全国菜用甘薯市场总值预估可达数百亿元,市场前景广阔。

菜用甘薯茎尖采收频率高,在收获期每8 到10 天就要采收一次。为保证茎尖品质,其采收长度及切口均有要求[7-8]。目前菜用甘薯茎尖大多为人工采收,单人每小时能够完成采摘的面积仅为10 m2左右,用工多、劳动强度大、收获成本高、综合效益偏低问题十分突出,严重影响了农民种植积极性,因此市场对于菜用甘薯茎尖机械收获技术需求非常迫切[9]。

国外对于菜用甘薯茎尖收获装备研究呈现两极化,日本对于相关装备的研究较积极,技术相对成熟[10]。日本的机具大都是运用现有茎叶类作物收获机具进行部分改装,如日本OHIAI 公司生产的V8 NEWZA 1210 型双人采摘机、日本第二产业株式会社生产的TC110E型自走式叶类收获机,但是国外的机具不仅对农艺要求高,机具综合成本也很高,在中国的适用性不强,无法推广使用。中国大陆地区对菜用甘薯种植研究始于20世纪末,近几年已在湖北、福建、江苏等省推广种植,伴随种植面积快速增长,与其配套的菜用甘薯茎尖收获设备的研发却刚刚起步[11]。

本文针对中国菜用甘薯茎尖需求量不断增长而人工收获效率低下的现状,结合菜用甘薯生物学特性以及茎尖采收农艺要求,研制出一种菜用甘薯茎尖收获机具,并开展相关试验研究,以期为今后中国菜用甘薯茎尖收获装备发展提供技术支撑[12]。

1 整机结构及工作原理

1.1 整机结构

本文设计的菜用甘薯茎尖收获机为一次性无序收获方式,配有轮式电动自走底盘,收获台由拨禾装置、切割装置、输送装置、收集装置、电控系统等关键部件组成,可一次完成菜用甘薯茎尖的拨禾、切割、输送、收集等作业,其基本结构如图1所示。

图1 菜用甘薯茎尖收获机结构简图Fig.1 Structure diagram of harvesting mechanism for stem tips of vegetable sweet potatoes

1.2 工作原理与技术参数

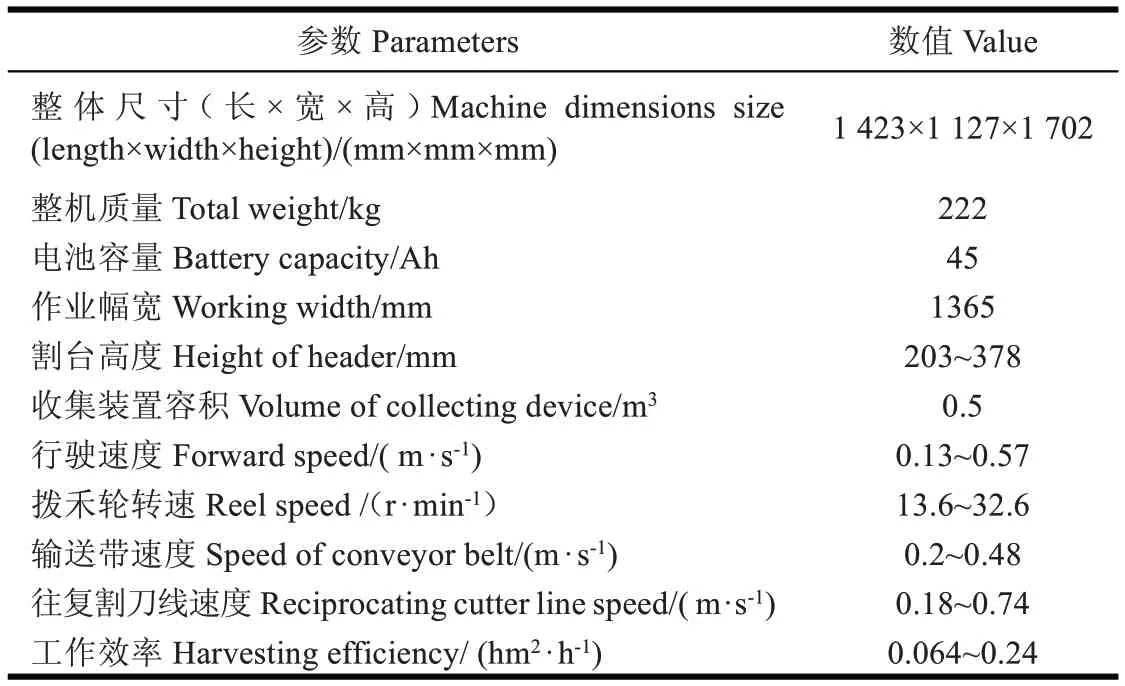

菜用甘薯茎尖收获机在工作前应根据甘薯种植畦高和茎尖生长情况调整割台高度,留茬高度调节为2 个枝节高度为宜。割台过高会使切割装置无法切割合适高度的鲜嫩茎尖,影响产量,过低则不能保留足够长度的分枝,影响新叶生长。行走轮在作业时行走在畦沟内,畦宽约为1 200 mm,作业幅宽与之匹配。工作时,行走轮、切割装置分别由2 个电机提供动力,此外还有一个电机直接驱动拨禾装置,同时经链传动将动力传递给输送装置,使输送带运动。作业时,操作者双手握操纵杆,通过控制杆上的刹车分别控制2 个行走轮的速度,以达到操纵的方向目的,前进过程中,拨禾轮将作物拨向切割台进行切割作业,茎尖被割下后,在拨禾轮的作用下被拨倒在输送带上,并由输送带输送至收集装置中,因茎尖含水率较高,整体较重,且为了保证鲜嫩,收集后需要及时转运,从而完成茎尖收获作业。该机主要参数如表1所示。

表1 菜用甘薯茎尖收获机主要技术参数Table1 Main technical parameters of harvesting mechanism for stem tips of vegetable sweet potatoes

2 关键部件和参数设计

2.1 切割速度与前进速度比确定

切割装置是本机的关键部件之一,其作用是切割甘薯茎尖,应满足工作效率高、作业质量好等要求,因双动刀往复式切割装置作业中易实现高速运行,并可使动刀的每个工作行程都参与切割作业,且切割时茎杆两切割边几乎同时受力,保证了切割作业效率及作业质量,故选用双动刀往复式切割装置。切割装置主要由直流无刷电机、减速器、双偏心轮式往复机构、上下割刀片等工作部件组成[13]。切割装置结构如图2所示。

图2 切割装置结构图Fig.2 Structure of cutting device

为利于茎尖保鲜以及留茬的后续生长需要,切割后切口应整齐,因此要求割刀片具有切割阻力小、割茬整齐的特点[14]。为达到此要求,割刀选择光刃梯形割刀片。

试验表明,菜用甘薯茎杆的摩擦角约为10°,根据夹持关系可知切割角α 为10°,符合相关要求,选定割刀片顶部宽度d 为4 mm,宽度c 为14.5 mm,根据式1 可知高度h 为30 mm。根据茎杆夹持关系及切割需要,动刀片行程S设置为17.5 mm。

收获作业时,割刀的绝对运动可看作是割刀往复横向运动和机器前进的纵向运动合成,所以切割速度及前进速度是影响切割质量的重要因素。对此类问题,通常研究机器前进时,割刀完成一次往复切割的过程中,割刀的绝对运动轨迹,并对切割速度Vg与前进速度Vm的关系,即切割速比K 加以分析。因割刀由偏心轮往复机构带动,往复割刀线速度会随偏心轮转动角度作周期变化,为便于分析,一般将割刀平均移动速度定义为切割速度Vg[15]。机器以匀速Vm前进时,在割刀运动一个行程的时间内,机器前进距离称作进距H。故切割速比K记为:

式中n为偏心轮转速,r/min。

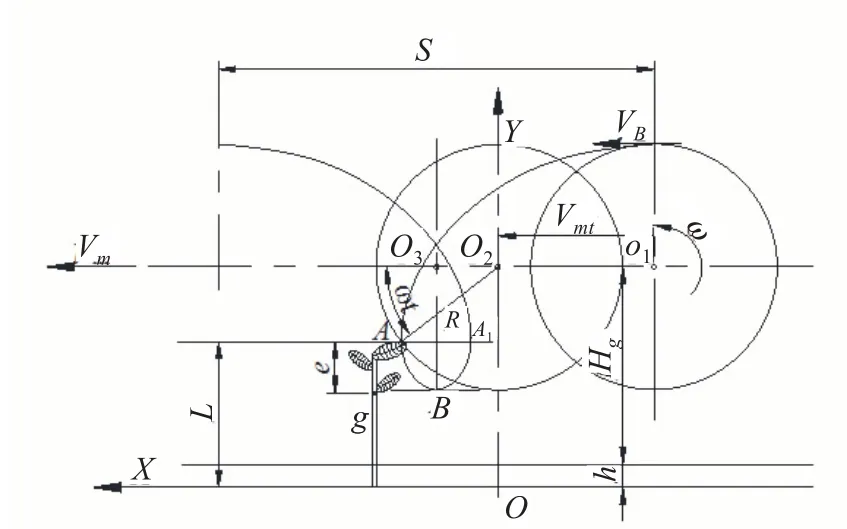

为了明确切割速比对切割效果的影响。参考文献[16]绘制切割图分析不同切割速比时的切割情况,根据类似茎杆作物收获机的设计经验,取切割速比K 为0.6、0.9、1.2、1.4作图分析,结果如图3所示。

由图4 可知,在切割过程中,主要有3 种不同切割属性的区域,分别为切割区、重割区以及漏割区,切割区是割刀片刃口单次切割的区域,此区域内的切割茬口比较平整,收获质量高,所以在同样条件下应该尽可能扩大这类区域占比。重割区是指被2 个行程切割到的区域,影响切割茬口质量,漏割区是指所有行程中割刀刃口都没有覆盖的区域,理论上无法被切割,需人力补切,所以这2类区域占比都应愈小愈好[17]。

对比图中不同切割速比下的切割轨迹,当K=0.6 时,割刀进距较大,由于整体切割轨迹较长,所以几乎没有出现重割区,但是相较于K=0.9、K=1.2和K=1.4,漏割区面积较大,这种情况应避免出现;K=0.9、K=1.2以及K=1.4时的切割过程作对比,可知,切割速比K增大时,漏割区面积明显变小,但重割区面积有所增大,所以应选择合适的切割速比以提高机器切割作业性能。通过分析,若切割速比K≥1.4就可以满足割茬整齐且损失(动力损失、作物破损)低的要求[18],故确定菜用甘薯茎尖收获机的切割速比K=1.4。

图3 双动刀不同切割速比切割图Fig.3 Cutting diagram of moveable blade at different speed ratio

2.2 拨禾装置的设计

拨禾装置的作用主要有2 点:一是把待切割的菜用甘薯茎杆扶起并拨向切割装置,二是将切割完成的茎尖拨向输送装置[19]。考虑到菜用甘薯茎尖的生长特性以及收获要求,本机拨禾轮采用偏心式拨禾轮。

2.2.1 拨禾装置主要结构参数

拨禾装置主要结构参数包括拨禾轮直径、拨禾轮安装高度、拨禾节距。拨禾轮运动轨迹如图4 所示,图中余摆线是拨禾板安装轴的运动轨迹[20]。在图5 中建立以O2点在地面的投影点O 为坐标原点,前进方向为X 方向,向上方向为Y方向的坐标轴,故拨禾板的运动轨迹方程为:

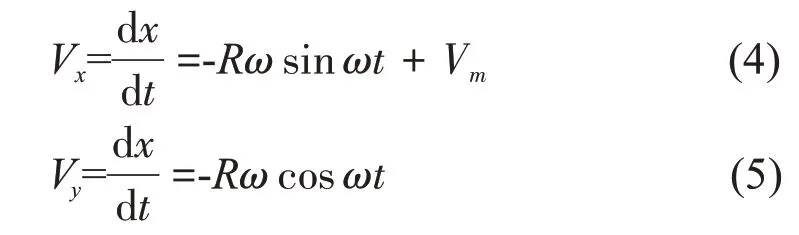

分别对时间t求导可得:

式中Vx为拨禾板水平分速度,m/s;Vy为拨禾板竖直分速度,m/s;R 为拨禾轮半径,m;ω 为拨禾轮角速度,rad/s;Hg为拨禾轮安装高度,m;h为切割面高度,m。1)拨禾轮直径

参照稻麦联合收获机拨禾轮的设计,菜用甘薯茎尖收获时拨禾作业,应满足拨禾板进入时水平分速度为零以及拨禾位置处于作物的重心稍向上位置[21]。

根据类似茎杆类蔬菜收获机设计经验以及前期试验,菜用甘薯茎蔓的重心g 约在割取高度的三分之二处,可知作物重心g 距作物顶部长度e 约为作物割取长度的三分之一,从图4中几何关系可得拨禾轮半径R为:

式中L为茎尖距地面高度,mm。

由于拨禾板水平分速度Vx为零,根据式(4)可得:

式中λ为作业中拨禾速比;D为拨禾轮直径,mm。

图4 拨禾轮拨禾运动轨迹Fig.4 Movement track of reel

2)拨禾轮轴安装高度

为了保证拨禾板在工作位置时,拨禾板作业方向竖直向下,并满足拨禾位置在茎杆的质心略靠上部位,由图4可知,当拨禾板水平分速度为零,拨禾板的Y 轴坐标值就是茎尖距地面高度L,所以拨禾轮安装高度Hg为:

2.2.2 拨禾装置运动参数

1)拨禾速比的确定

拨禾装置在正常作业过程中,必须使拨禾轮上拨禾板的圆周速度VB大于机器的前进速度Vm[22],故根据定义,拨禾速比λ表达式如下:

研究表明,增大λ 值可以使拨禾能力增强,但λ 值不宜过大,过大会导致拨禾板对茎尖的打击力过大,造成损伤。前期试验证明,进行菜用甘薯茎尖收获作业时,拨禾板圆周速度VB超过0.56 m/s 就会造成茎尖收获损失,所以参照稻麦联合收割机的拨禾速比为1.7~2.0[23~24],结合本机行走速度Vm,拨禾速比λ取为1.3~1.7。

2)拨禾轮转速

本机拨禾轮由无刷电机带动,可以在一定范围内实现无极调速,因拨禾轮圆周速度不宜超过0.56 m/s,根据拨禾轮转速n与拨禾板圆周速度VB之间关系可知拨禾轮转速为:

根据实际测量,茎尖距地面高度L=32 mm,切割高度h=120 mm,根据类似收获机设计经验,λ取为1.6,代入公式(8)可得拨禾轮直径D=360 mm;将数据代入公式(9),可得拨禾轮安装高度H=320 mm;根据作业时茎尖受拨禾板击打而损伤的情况,工作时拨禾板最大圆周速度VB=0.56 m/s,将数据代入公式(11),可得工作时拨禾轮转速不应大于29.7 r/min。

2.2.3 拨禾板

拨禾轮上拨禾板的作用主要有2 个,一是挑起匍匐于地面的甘薯茎蔓,使更多茎尖能被切割;二是增大拨禾轮与茎尖的接触面积,以防作业时拨禾杆直接撞击茎尖,造成茎尖损伤。

菜用甘薯茎尖收获时较为柔嫩,故拨禾板材料选用橡胶材质,使拨禾板与茎尖之间为柔性接触。为保证良好的拨禾性能,满足种植畦宽,拨禾板长度设计为略短于拨禾轮横杆,为1 170 mm,拨禾板宽度的设计,依照拨禾板作用位置处于整根茎蔓的重心稍向上位置,为40 mm。

2.3 输送装置

输送装置主要作用是将割下的茎尖输送至后部收集装置中。

2.3.1 输送方式确定

本机采用带式输送,该装置由12 条独立的柔性输送带和传动系统组成。为使输送带受力均匀,输送带采用多带平行分布,为了降低输送带在运输过程中跳动,在上层输送带下部设有一块托板。本机输送装置与切割装置宽度相同,为1 200 mm。

2.3.2 输送速度、倾角确定

为确保切割后的茎尖可以快速运往收集装置,防止输送与切割连接处拥堵,需保证输送带线速度VS大于机器前进速度Vm,故输送带速度根据作业情况在0.2~0.48 m/s范围内调节。

由于输送带与茎尖之间存在静摩擦,输送倾角与输送阻力成正比,考虑机器高度限制,为保障输送效果,通常输送倾角取20°~40°,本机输送倾角折中取30°,并选用表面带有草坪纹的输送带,以增大摩擦力提高茎尖输送能力。

2.4 收集装置

收集装置的主要作用是收集所有收获的甘薯茎尖。

因本机收获效率高,正常工作效率可达0.1 hm2/h,为使收集转运尽可能少的影响机器作业效率,收集装置须满足容量大、转运方便、安装简单等特点。

收集装置采用带有外伸安装架的扩口大布袋,因机器试验中最快30秒就可以切割下约0.11 m3茎尖,且茎尖含水率较高,单次收集过多不利于转运,故收集装置容积为设计0.52 m3,布袋展开深度h 为400 mm,前后宽度b为350 mm,长度l 为1 200 mm。收集装置安装在机器后部,安放在输送带下方,接取输送带送来的茎尖。机架两侧设置有安放布袋安装架的开口挂钩,使布袋放置可靠、拿取迅速。布袋材料为尼龙布,结实耐磨,转运方便。

3 参数优化试验

3.1 试验条件

田间试验图5 开展于2019 年4 月26 日,试验地点位于农业农村部南京农业机械化研究所试验基地的温室大棚内,试验品种为苏薯16,平均生长高度为240 mm,甘薯茎蔓节间距约为30 mm,其种植方法为畦作栽插,畦高130 mm,畦宽(带沟)1 200 mm,土地平整,种植土壤为黏土且潮湿。试验所用的仪器设备主要有菜用甘薯茎尖收获机、转速仪、电子秤、卷尺、游标卡尺、皮尺、工具箱。

图5 菜用甘薯茎尖收获机样机试验Fig.5 Field experiment of vegetable sweet potato shoot tip sample harvester

3.2 试验内容与方法

由于国内目前还没有菜用甘薯茎尖收获机试验标准以及评价作业效果的相关量化指标,本文参考JB/T 6281-2007《采茶机》和DB32/T 3271-2017《菜用甘薯-宁菜薯1 号生产技术规程》,以茎尖完整率、漏收率、留茬高度等参数作为菜用甘薯茎尖收获机的评价指标[25-26]。试验时,使用不同的作业参数组合开展试验,每组试验作业长度为5 m,每1 组试验重复3 次,而后分别测定相关试验数值。

茎尖完整率测定:作业完成后,在存放采收茎尖的收集袋内上中下3 层各取500 g 茎尖作为大样,然后按照对角线四分法分为4 份,随机选取一份作为分析样并称质量,测得总质量M1,再将其中完整无损的茎尖分理出称质量,得到质量为M2,计算茎尖完整率Y1为:

式中Y1为茎尖完整率,%;M1为试样茎尖总质量,g;M2为试样中完整茎尖总质量,g。

漏收率:每组试验完成后,在试验地内,将散落在田间的茎尖收集称质量,测得质量为M3,将试验地内未收获的茎尖进行人工采摘并称质量,采摘时留茬高度为2个枝节,人工采摘时也应参考当次机械作业试验的留茬高度进行作业,测得质量M4,最后称量该次试验机采茎尖总质量M5,虽然人工采摘与机器试验时在留茬高度上略有不同,但是该类差值在分数计算时,和与之共同求和的数值项相比,都显得权重较小,故计算时差值的影响可以忽略不计,计算漏收率Y2公式:

式中Y2为漏收率,%;M3为抛洒在田间的茎尖质量,g;M4为人工采收的茎尖质量,g;M5为机采茎尖的质量,g。

留茬高度:在每次作业后,在试验地内随机选10 株留茬并测量高度L,取其平均值为留茬高度,留茬高度的计算公式:

式中Y3为平均留茬高度,mm;Li为选测的留茬高度,mm。

影响菜用甘薯茎尖收获机作业指标因素有很多,如土质状况、离地间隙、机器前进速度、拨禾轮转速、拨禾板倾角、往复割刀切割速度等。前期单因素试验及交互性试验表明机器前进速度、拨禾轮转速、往复割刀线速度对茎尖收获作业质量影响较大,故选取这3个因素开展正交试验,测定其对茎尖收获指标茎尖完整率、漏收率、留茬高度的影响。

综合前文所述,前进速度应控制在0.34~0.5 m/s;拨禾轮转速控制在26~30 r/min;往复割刀线速度应控制在0.5~0.7 m/s。运用三因素三水平二次回归正交试验设计方案,对前进速度X1、拨禾轮转速X2、往复割刀线速度X3开展响应面试验。试验因素和试验水平如表2。

表2 试验因素和试验水平Table 2 Factors and levels of test

3.3 试验方案与结果

3.3.1 数据分析与处理

本试验按照Box-Behnken 方法设计三因素三水平试验方案,共包含17 个方案,分别为12 个分析因子以及5个零点估算误差[27]。试验方案及测得的相关响应值结果如表3所示。

表3 试验设计方案及响应值Table 3 Experiment design and response values

3.3.2 建立回归模型及显著性检验

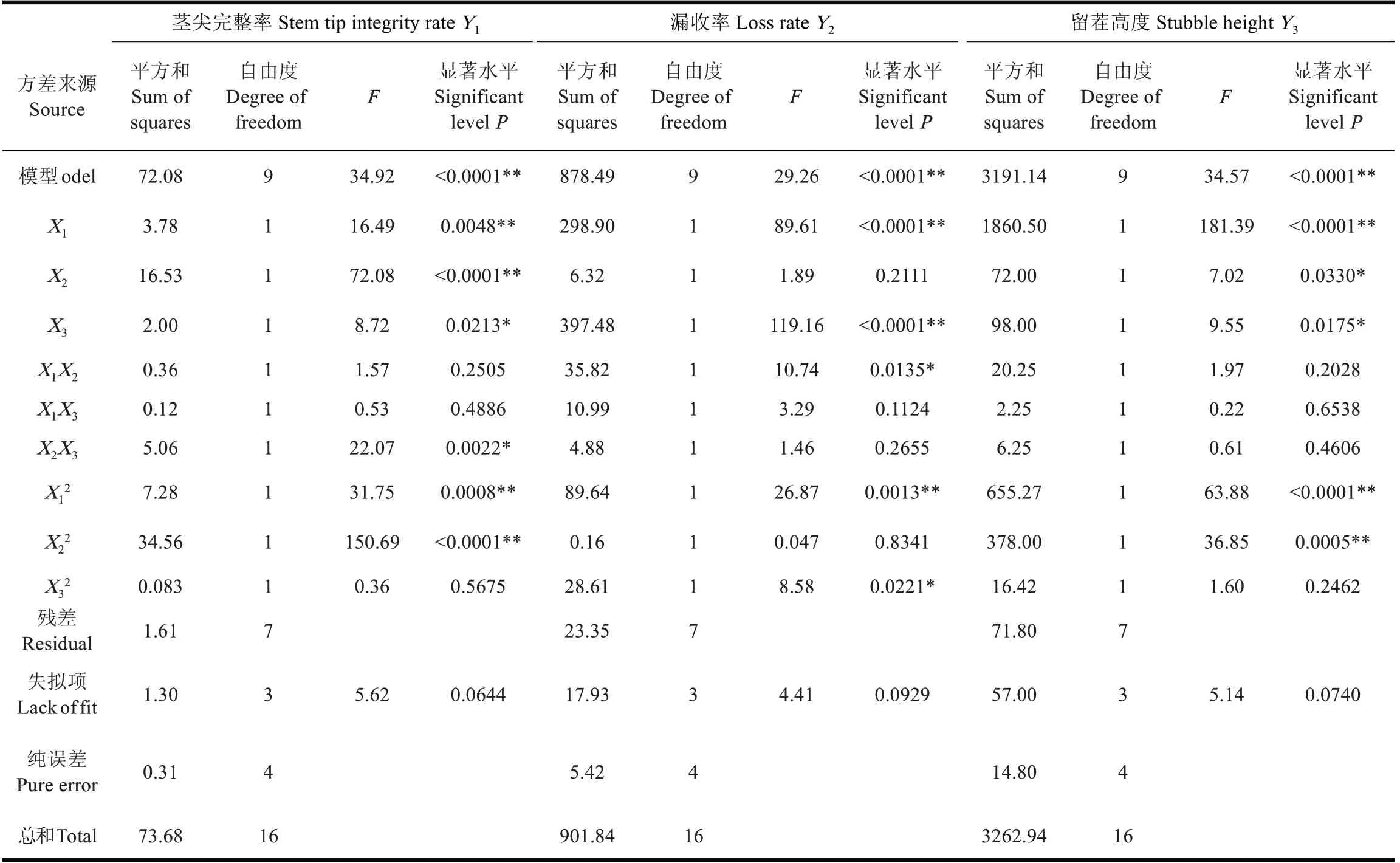

运用Desgin-Expert8.0.6.1 软件开展了关于茎尖完整率、漏收率以及留茬高度的多元线性回归拟合分析,以寻求最优的工作参数[28]。建立了茎尖完整率Y1、漏收率Y2、留茬高度Y3对前进速度X1、拨禾轮转速X2、往复割刀线速度X3的二次多项式响应面回归模型,如式(14)~式(16)所示,回归方程作方差分析结果如表4所示。

通过表4 可知,茎尖完整率Y1、漏收率Y2、留茬高度Y3的P 值都小于0.01,说明该回归模型高度显著;3 个响应值对应的失拟项分别是0.0644、0.0929 和0.0740,大于0.05,说明回归方程高拟合;通过Desgin-Expert输出数据可知,其拟合优度R2分别是0.9782、0.9741和0.9780,表明这3 个模型可以解释97%以上的评价指标。因此,模型能够被用来优化分析菜用甘薯茎尖收获机的作业参数。

表4 回归方程方差分析Table 4 Variance analysis of regression equation

茎尖完整率Y1模型中,对模型存在极显著影响,对模型存在显著影响;漏收率Y2模型中,对模型存在极显著影响,对模型存在显著影响;留茬高度Y3模型中,对模型存在极显著影响,X2、X3对模型存在显著影响。在确保模型以及模型失拟项的P值均符合要求的前提下,剔除模型中不显著项,对Y1、Y2、Y3进行优化,结果如式(17)~式(19)所示。

3.3.3 各因素对响应值影响效应分析

各个单因素对于模型的影响程度,可以通过贡献率K 值的大小来体现,贡献率K 值的大小与影响程度的大小成正比关系[29]。其计算方法见式(20)~式(21),计算结果见表5。由表5可知,各个因素对茎尖完整率的贡献率依次为:拨禾轮转速>往复割刀线速度>前进速度;各个因素对漏收率的贡献率依次为:前进速度>往复割刀线速度>拨禾轮转速;各个因素对留茬高度的贡献率依次为:拨禾轮转速>前进速度>往复割刀线速度。

表5 各因素贡献率分析Table 5 Analysis on contribution rate of each factor

式中δ为F值的考核值;KXi为各因素的贡献率。

3.3.4 交互因素对响应值影响规律分析

运用Design-Expert8.0.6.1 生成响应面图,考察前进速度、拨禾轮转速、往复割刀线速度的交互作用对Y1、Y2、Y3的影响。

1)交互因素对茎尖完整率的影响

前进速度、拨禾轮转速、往复割刀线速度对茎尖完整率Y1交互作用影响见图6a~6c。从图中可看出,前进速度相同时,茎尖完整率随拨禾轮转速的增加先提高后降低;拨禾轮转速相同时,茎尖完整率随前进速度的增加,先提高后降低。前进速度相同时,茎尖完整率随往复割刀线速度的提高而降低;往复割刀线速度相同时,茎尖完整率随前进速度的增加先提高后降低。拨禾轮转速相同时,茎尖完整率随往复割刀线速度的提高而降低,往复割刀线速度相同时,茎尖完整率随拨禾轮转速的增加先提高后降低。

由各因素对茎尖完整率Y1的响应图可知,响应面变化规律与回归方程方差分析结果(表4)及公式(17)相符合,拨禾轮转速适中、前进速度适中、往复割刀线速度越小,则茎尖完整率越高,反之则茎尖完整率降低。其主要原因为:拨禾轮转速适中,太大会使拨禾板打击力过重损伤茎尖,太小容易因单次拨禾量过大,造成茎尖在割台上壅堵压伤;前进速度适中,太大容易发生茎尖撞击割刀现象,太小容易造成茎杆在倒伏瞬间被二次切割;往复割刀线速度降低,重割现象降低,茎尖完整率提高。

2)交互因素对漏收率的影响

前进速度、拨禾轮转速、往复割刀线速度交互作用对漏收率Y2的影响见图6d~6f。从图中可看出,往复割刀线速一定时,提高拨禾轮转速和降低前进速度有助于降低漏收率;拨禾轮转速一定时,提高往复割刀线速度和降低前进速度有助于降低漏收率;前进速度一定时,提高拨禾轮转速和往复割刀线速度有助于降低漏收率。

图6 各因素交互作用对茎尖完整率、漏收率和留茬高度的影响Fig.6 Effect of interaction between factors on loss rate,stem tip integrity rate and stubble height

由各因素对漏收率Y2的响应图可知,响应面变化规律与回归方程方差分析结果(表4)及公式(18)符合,拨禾轮转速越大、前进速度越小、往复割刀线速度越大,漏收率越低,反之则漏收率高。其主要原因为:当拨禾轮转速提高,拨禾次数就会增加,从而减轻了漏收现象;当前进速度降低,机器运行更平稳,降低了茎尖掉落概率,故降低了漏收率;当往复割刀线速度提高,就能提高切割次数,降低漏收率。

3)交互因素对留茬高度的影响规律分析

前进速度、拨禾轮转速、往复割刀线速度交互作用对留茬高度Y3的影响见图7g~7i。从图中可以看出,前进速度相同时,留茬高度随拨禾轮转速的提升先降低后提高;拨禾轮转速相同时,留茬高度随着前进速度降低而降低;拨禾轮转速一定时,提高往复割刀线速度和降低前进速度有助于降低留茬高度;前进速度相同时,留茬高度随拨禾轮转速的提高,先降低后提高,拨禾轮转速相同时,留茬高度随前进速度降低而降低。

由各因素对留茬高度Y3的响应图可知,响应面变化规律与回归方程方差分析结果(表4)及公式(19)相符合,拨禾轮转速适中、前进速度越小、往复割刀线速度越大,则留茬高度越低,反之则留茬高度高。其主要原因为:拨禾轮转速过高时,易将作物打弯,从而切割位置上移,造成作物留茬过高,而拨禾轮转速过低时,会使拨向切割装置的作物远近不一,切割位置也就不同,从而无法保证合适的留茬高度;当前进速度降低,机器进距变小,所以能以正常切割高度切割更多作物,从而保证合适的留茬高度;当往复割刀线速度提高后,切割次数增加,从而可以保证合适的留茬高度。

4 参数优化与验证试验

4.1 参数优化

为了使菜用甘薯茎尖收获机达到最佳作业性能,必须要求茎尖完整率高、漏收率低、留茬高度合适,依照交互因素对茎尖完整率、漏收率以及留茬高度影响效应分析可知:达到较高茎尖完整率的必要条件是前进速度适中、拨禾轮转速适中、往复割刀线速度小;达到较低漏收率的必要条件是前进速度低、拨禾轮转速高、往复割刀线速度高;达到留茬高度合适的必要条件是前进速度低、拨禾轮转速适中、往复割刀线速度高。为了得到符合茎尖完整率、漏收率以及留茬高度的最佳作业参数组合,考虑到响应值受各因素影响不尽相同,进行多目标优化[30]。其目标函数如式(22)所示。

运用Desgin-Expert8.0.6.1 软件对各参数进行优化求解。当前进速度为0.38 m/s、拨禾轮转速为26.02 r/min、往复割刀线速度为0.59 m/s时,茎尖完整率为95.73%、漏收率为12.66%、留茬高度为59.99 mm。

4.2 试验验证

为验证优化结果的准确性,使用上述优化参数在农业农村部南京农业机械化研究所试验基地的温室大棚内开展3 次重复试验。考虑到机器工作精度和测量的便利性,将理论优化值作圆整处理,前进速度设置为0.38 m/s,拨禾轮转速设置为26 r/min,往复割刀线速度设置为0.60 m/s,在此方案下开展试验,结果见表6。

由表6 可知,各响应值的试验实测值与理论优化值较为吻合,相对误差在5%以内,所以参数优化结果可靠。在菜用甘薯茎尖收获作业时,采用该优化参数组合,即前进速度为0.38 m/s,拨禾轮转速为26 r/min,往复割刀线速度为0.60 m/s,此时茎尖完整率为97.10%,漏收率为12.11%,平均留茬高度为62.09 mm。

表6 优化条件下各评价指标实测值Table 6 Measured value of evaluation indices at optimal condition

5 讨论

1)该试验对菜用甘薯茎尖收获机工作参数进行了多因素分析,研究茎尖完整率、漏收率和留茬高度受各因素的影响,对作业品种、输送带速度、作业环境温度等参数没有开展全面试验,所以在后续展开对菜用甘薯茎尖收获机的研究过程中需要综合考虑以上因素。

2)甘薯茎尖收获机,作业后茎尖完整率、漏收率和留茬高度等指标比较理想,但是作业效率和操纵便利性等指标有待优化,在后续机具优化中建议提高操纵便利性。

3)由于菜用甘薯市场正在培育成长中,生产中不少品种收获期的直立性还不是十分理想,如收获时,畦面两侧的茎蔓有少量开始匍匐,采收机收获时茎尖虽被采收,但未采到的茎秆较长,增加了机械漏收率,影响作业效果,故还需加强适宜机械化采收的直立性品种选育和水肥管理技术、适宜采收期等研究。此外,因是首轮样机,设计上仍不足,在输送装置与收集装置的连接处存在明显间隙,导致茎尖易在输送过程中掉落,从而增加漏收率,将在后续结构优化中进一步调整。

6 结论

1)本文设计的菜用甘薯茎尖收获机为一次性无序收获方式,主要由拨禾装置、切割装置、输送装置、收集装置等关键部件组成,可一次完成菜用甘薯茎尖的拨禾、切割、输送、收集等作业,相较于单个人工采摘效率(0.001 hm2/h),本机(0.1 hm2/h),作业效果较人工有明显提升,较好地满足菜用甘薯机械化收获要求。

2)选择前进速度、拨禾轮转速和往复割刀线速度3个工作参数,采用Box-Benhnken中心组合试验方法对茎尖完整率、漏收率和留茬高度影响趋势进行分析并建立了响应面优化模型,通过试验验证了模型和优化结果的准确性,试验实测值与理论优化值相对误差均在5%范围内,表明模型有较高的可靠性。

3)各因素对茎尖完整率影响显著顺序为:拨禾轮转速>往复割刀线速度>前进速度;各因素对漏收率影响显著顺序为:前进速度>往复割刀线速度>拨禾轮转速;各因素对留茬高度影响显著顺序为:拨禾轮转速>前进速度>往复割刀线速度。

4)菜用甘薯茎尖收获机最优工作参数组合为前进速度为0.38 m/s,拨禾轮转速为26 r/min,往复割刀线速度为0.60 m/s,此时平均茎尖完整率为97.10%,平均漏收率为12.11%,平均留茬高度为62.09 mm。