全喂入式花生捡拾收获机捡拾输送装置研制

王申莹,胡志超,徐弘博,曹明珠,于昭洋,彭宝良

(农业农村部南京农业机械化研究所,南京210014)

0 引 言

花生是重要的油料作物和经济作物之一,在世界油料生产和贸易中仅次于大豆,对保障世界食用油安全有重要作用[1-3]。根据联合国粮农组织(FAO)统计数据,2016 年中国花生种植面积4.75×106hm2,占世界16.68%;产量1.7×107t,占世界40.26%。但中国花生收获机械化水平较美国、巴西、阿根廷等国家相对滞后,2017 年中国花生机械化收获水平仅为39.72%[4],大部分种植区花生收获方式仍以半机械化和分段收获为主[5-9],严重制约了花生产业的发展。

花生收获方式主要分为联合收获、分段收获和两段收获。联合收获即用一种机械可一次完成花生的挖掘、去土、摘果、清选和集果等全过程;分段收获即用不同的机械分别依次完成花生收获的各个环节;两段收获即先用花生起收机完成花生挖掘、去土并摊铺在田间地表晾晒后,再用花生捡拾收获机完成后续的捡拾、摘果和清选等环节[10-11]。联合收获由于收获时受土壤特性(如硬度、含水率等)影响较大,且收获的荚果为鲜果,含水率高不易储藏,不适合大规模种植的花生收获,目前主要应用于中国台湾省、山东省等部分地区。分段收获由于对机械化水平要求不高,主要集中应用在收获技术相对落后一些的国家,如印度等南亚、东南亚国家和尼日利亚等非洲国家。以美国为代表的两段式收获,研究早、机械化程度和效率高,适合大规模种植的花生收获;巴西、澳大利亚和阿根廷等花生生产条件相似的国家也主要采用两段式收获[5];目前中国河南、新疆等花生大规模种植地区也逐渐采用两段式收获。但由于中国花生品种(直立形)和美国、巴西等国家(蔓生形)的不同及进口花生收获机价格昂贵等原因,美国的花生收获机难以适应中国花生生产实际需求。

捡拾输送装置是花生捡拾收获机的关键装置,主要完成将花生果秧从田间地表捡起并通过输送装置传送给后续摘果装置的工作,其性能的好坏直接影响着捡拾联合收获机的作业质量和效率。近年来农业农村部南京农业机械化研究所、沈阳农业大学和青岛农业大学及农业机械生产企业对花生捡拾联合收获机进行了研究和生产。目前,花生捡拾输送装置的设计主要是借鉴油菜、牧草等收获机械,多采用弹齿滑道滚筒式捡拾装置和链耙式输送装置[12-17]。刘洋成等进行了花生捡拾摘果机设计与试验,设计了凸轮滑道式弹齿捡拾器[18]。王东伟等设计了弹性组合式滑道捡拾装置[19],在4HJL-2 型背负式花生捡拾摘果联合收获机的基础上,设计了链式尼龙弹齿捡拾装置和链板式输送装置,并进行了试验研究[20]。许涛等对弹齿滑道式捡拾机构进行了设计和仿真优化,并对优化结果进行了土槽试验,试验结果表明花生植株捡拾率为98.9%,掉过损失率为2.5%,略优于行业标准[21]。由于中国花生收获机械研究起步晚、进展缓慢,已研发的产品都还不成熟,尤其是两段式收获的花生捡拾联合收获机,尚处在试验摸索阶段。花生捡拾输送装置还存在诸如漏捡损失和落果损失大、捡拾器和螺旋输送器交接处易挂秧卡堵、输送装置易缠绕以致跳齿、制造工艺复杂、成本高等问题,亟需一种适合中国花生收获的经济高效、可靠顺畅的捡拾输送装置。

针对上述问题,本研究旨在研究一种新型的花生捡拾输送装置,以期解决目前花生捡拾收获机的捡拾输送装置存在的问题。

1 总体结构与工作原理

1.1 总体结构

本文以由农业农村部南京农业机械化研究所研制的4HLJ-8型大型高效花生捡拾联合收获机为载体(配套动力92 kW,收获行数:8行,喂入量:2.0~3.0 kg/s,生产效率0.5~1.0 hm2/h,适用范围:花生主产区大面积垄作和平作的花生收获),捡拾输送装置如图1所示(轴侧剖视断开画法,以展示内部结构),主要由捡拾台(主要包括:限深轮、压秧杆、滑秧板、捡拾器、螺旋输送器等)、快速挂接机构、输送装置(主要包括:输送槽、链耙式输送器、防缠绕装置等)、液压缸和传动系统等组成。主要完成花生秧果捡拾、推送集中、输送等作业。其捡拾、集中、输送等动力由后续的摘果部件通过传动系统提供,装置的离地高度调节动力由液压系统提供。捡拾输送装置主要结构参数如表1所示。

图1 捡拾输送装置结构组成Fig.1 Structurecomponentsofpickupandconveyordevice

表1 捡拾输送装置主要参数Table 1 Main parameters of pickup conveyor

1.2 工作原理

工作时,花生秧果在旋转捡拾弹齿的带动并与压秧杆的相互作用下沿着滑秧板进入到螺旋输送器,在螺旋输送器的旋转聚拢作用下,花生秧果被聚集到与输送装置对接的中间部分,并在输送槽中输送链耙回转运动的带动下经输送链耙与输送槽底板之间的空间进入到后续摘果部件。同时通过液压缸调节捡拾台距地表的高度,从而调节捡拾弹齿的离地间隙。

2 主要部件结构与参数

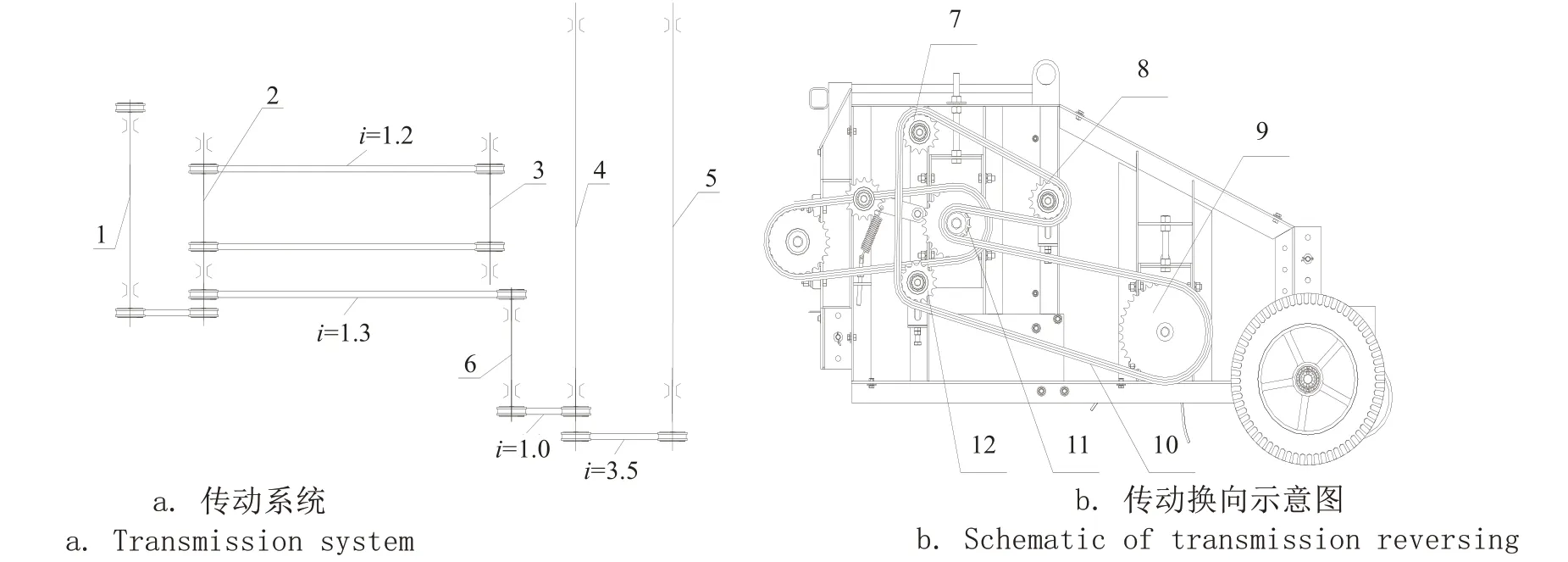

2.1 传动系统

捡拾输送装置采用分路传动系统,包括输送装置传动和捡拾台传动2 路,如图2a 所示。动力由发动机经摘果辊轴传给输送装置主动轴。一路动力通过输送装置主动轴带动输送装置主动链轮转动,并通过链条带动输送装置从动轴旋转,实现链耙式输送器的抓取输送功能。另一路动力由输送装置主动轴通过链条带动捡拾台动力输入轴的转动,为捡拾台提供动力;捡拾台动力输入轴通过链条带动螺旋输送器的旋转,实现螺旋输送器的集中归拢功能,并带动捡拾器驱动链轮的旋转;捡拾器驱动链轮通过链条和3 个张紧轮带动捡拾器的换向旋转(如图2b 所示),并带动捡拾弹齿做圆周运动,实现螺旋输送器和捡拾弹齿的相向转动和捡拾功能。

2.2 捡拾器

捡拾器位于捡拾联合收获机的最前端,完成花生秧果的捡拾。目前市场上中小型的花生捡拾联合收获机多参考牧草和青储机的弹齿滑道滚筒式捡拾器。此类捡拾器为了防止牧草花叶的脱落和弹齿在捡拾后带草,对滑道的形状和弹齿曲柄的运动轨迹提出了严格的要求,致使制造工艺复杂、成本高。花生大规模收获时,若采用此类捡拾器,由于捡拾台幅宽大、曲柄轴长、挠度大,工作时跳动大,弹齿的运动轨迹亦得不到保证[17]。目前,市场上的花生捡拾联合收获机捡拾台的滑秧板是直接固定在螺旋输送器凹板上,两滑秧板间隙在捡拾弹齿运动的全过程中不变。但由于花生荚果外形(呈一端大一端小的“8”字形)的不规则性和秧的杂乱性,花生秧果很容易进入到两滑秧板的间隙中,并在捡拾弹齿的推动下沿滑秧板向螺旋输送器运动,当运动到滑秧板末端与螺旋输送器凹板交接处时容易发生卡滞现象,导致花生秧果在交接处堆积直至卡死,甚至造成捡拾弹齿折断,迫使作业中断、停车清理,降低了收获机的作业效率和顺畅性。

图2 传动系统示意图Fig.2 Schematic of transmission system

本文在分析上述问题的基础上,设计了一种弹齿滑板滚筒式捡拾器,其主要由捡拾弹齿、滑秧板、滑秧板交接支撑架、螺旋输送器、凹板、限深轮和压秧杆等组成,如图3a 所示。相邻2 排弹齿夹角为60°,齿间距为10 cm(综合考虑花生果秧的最短长度并尽量减少弹齿个数以降低成本),“凸”字形滑秧板与捡拾器轴架偏心配置,具体结构如图3b所示。

图3 捡拾器和滑秧板结构示意图Fig.3 Diagram of picker and slide plate structure

工作时,花生秧果被捡起并送到由压秧杆、捡拾弹齿和滑秧板形成的弧形三角区(如图3 中阴影区所示)。花生秧果在三角区的挤压作用下(蓬松度降低),平稳的贴着滑秧板表面运动。当捡拾弹齿运动到图3 中与水平方向成α 角(为使弹齿以尽量大的卸秧角缩进滑秧板内,近似90°,以防止弹齿将果秧带入相邻两滑秧板的缝隙中,结合结构空间布置,取α=35°)的滑秧板下降斜面上O0点时,秧果在后续秧果的挤推和螺旋输送器叶片携带以及自身重力的作用下沿滑秧板下降斜面落入到螺旋输送器里。

同时,为了避免花生秧果在三角区的运动阻力过大而导致花生荚果掉落,压秧杆末端直杆部分距滑秧板上升斜面的距离h应满足如下条件:

式中l为花生荚果的长度,mm。

h的大小可通过压秧杆安装架上下调节。根据花生主产区实测情况(l=25~65 mm)和捡拾收获前晾晒数天后的果秧状态(一般为2~4 d)并参考相关研究[22],取h=50 mm。

为解决交接处的卡滞问题,捡拾器和螺旋输送器之间采用倒八字椽檐交接技术,即将滑秧板悬空在螺旋输送器凹板上方并深入到螺旋输送器内,类似椽檐,且滑秧板末端逐渐变小,两滑秧板形成类似倒“八”字形,如图4所示。

图4 倒八字椽檐交接示意图Fig.4 Schematic of funnel rafter eaves handover

滑秧板下降斜面延伸至螺旋输送器凹板之上,且与螺旋输送器形成距离为B 的喂入口;滑秧板下降斜面与凹板之间通过交接支撑架固定连接,且滑秧板下降斜面端部与凹板之间形成高度为A 的下落空间;同时下降斜面的末端超出交接支撑架形成长度为C 的椽檐(设计灵感来源于古代房屋建筑屋檐排水,依靠雨水的重力和后续雨水的推力进行排水,且雨水不至于落到房屋内)。为了避免花生秧果喂入至螺旋输送器时花生荚果被挤破或花生荚果架空在滑秧板下降斜面和凹板之间,A、B 应满足如下条件:

且A、B 值越大越好,但B 不应太大以免降低螺旋输送器携带能力。檐状长度C 满足如下条件:滑秧板下降斜面末端O2至螺旋输送器回转中心连线的反向延长线与凹板末端平面交于O3点,O3点需落在凹板上,以防止花生果秧被螺旋输送器从2 滑秧板交接支撑架的间隔中挤出。根据实际调研情况和结构空间限制,取A=50 mm,B=60 mm,C=40 mm。

为了将花生秧果及时捡起,避免其被弹齿推着前进而与地面产生拖刷作用,降低捡拾落果率,捡拾弹齿端部圆周切向速度应满足如下条件:

式中v0为花生收获机前进速度,m/s;v1为弹齿端部圆周切向速度,m/s;R 为捡拾器转动半径,mm;n1为捡拾器转动速度,r/min。

参考油菜等作物收获机械,设计理论值v0=0.8 m/s,则v1≥0.8 m/s,且v1越大越不易产生拖刷作用;但v1过大,弹齿对花生秧果的冲击加大以致落果损失剧烈增加。借鉴油菜等谷物收获机实践经验,设计v1=1.3 m/s,则由公式(5)可知:

设计R=265 mm,将其带入公式(6)可知捡拾器转速n1=46.85 r/min,圆整取n1=47 r/min。

2.3 螺旋输送器

螺旋输送器位于捡拾器和输送装置之间,主要完成花生果秧捡拾后的横向推送集中工作。主要由端部防缠秧护板、旋转滚筒、左右螺旋叶片、左右凹板、花键套、花键轴、螺旋叶片与凹板间隙调节机构、防回带机构等组成,结构如图5a所示。

为防止花生果秧进入到螺旋输送器端部与机架侧板的间隙中而缠绕在花键轴上,在机架侧板上安装有弧形导草护板(如图5a、5b 所示),阻止花生果秧进入此间隙中,起到了防缠绕的作用。同时,为避免落入到螺旋叶片与凹板间隙中的花生果秧在旋转叶片的作用下回带到捡拾器与螺旋输送器的交接处,造成二次甚至多次喂入,增大喂入量,造成交接处的拥堵,在叶片回转中心等高处安装一防回带板(如图5a、5b 所示)。防回带板与叶片边缘形成3~5 mm 的间隙,阻止花生果秧通过,确保花生果秧在螺旋输送器的下半腔沿输送器轴向由两端向中间推送,避免了回带现象的发生。

图5 螺旋输送器Fig.5 Spiral conveyor

因为螺旋叶片与凹板之间的间隙δ过小会导致花生荚果在螺旋推送的过程中破碎或裂荚,所以δ应满足条件:

而δ 过大则会降低螺旋叶片对花生秧果的携带能力,花生秧果得不到及时输送而导致拥堵,增加花生荚果的破碎和裂荚。根据对主产区花生荚果的实测情况,取δ=60 mm。实际工作时,δ值可根据花生品种和田间长势情况通过间隙调节机构(如图5所示)进行无级调节。

如图7 所示,为防止花生果秧缠绕在螺旋输送器滚筒上,滚筒直径应满足:

式中d 为滚筒直径,mm;L1为收获期花生果秧的植株长度,mm;L2为收获期花生果秧的主根长度,mm。根据实地调研和相关文献[23-24],L1=310~510 mm,L2=70~140 mm。将上述数据代入式(8)可得d≥207 mm,且d越大越好,但d过大会增加螺旋输送器的结构;结合市场制造材料规格,设计d=220 mm。依据实际设计需求并参考稻麦等联合收获机的设计经验,取螺旋叶片外径D=460 mm,螺距p=400 mm。

如图5c 所示,为保证花生果秧被螺旋输送器及时推送至后续输送装置而不产生拥堵,则:

由图3和图5c可知:

将式(10)和(11)带入式(9),得:

带入数据得n2≥160。n2越大,螺旋输送器推送越及时,越不易产生拥堵,但n2过大会增加捡拾台的振动和花生荚果的掉落,综合考虑取n2=165 r/min。

参考籽粒和杂余螺旋输送器的设计依据[17],螺旋输送器的生产率(推运量)Q可按下式计算得出:

式中ψ为充满系数;ρ为输送物单位容积的质量,kg/m3;C 为输送器倾斜输送系数。

根据农业机械螺旋输送标准NJ175-79 和实际设计需求,充满系数ψ取0.3;花生果秧的单位容积质量ρ根据实测取200 kg/m3;横向输送器(即倾斜角度为0)倾斜输送系数C 取1;结合上述数据,螺旋输送器的推运量Q 可达到约3.5 kg/s,满足喂入量要求。

为在螺旋输送过程中清除部分花生果秧夹带的泥土,减少后续清选部件的负担,在左右凹板上开设有对称的长腰型孔,如图6所示。

其尺寸和方向满足如下条件:

式中d0为花生荚果直径,mm;d1为长腰型孔的宽度,mm;β为长腰型孔与螺旋输送器轴向夹角,(°);γ 为螺旋叶片的螺旋角,(°)。由驻马店花生主产区实测可知花生荚果直径(品种为皖花2 号)d0=8~13 mm,而d1应尽量大以便清土,取d1=8 mm。由螺旋角公式可知:

将数据带入式(16)得β=73.9°,圆整取β=75°。

图6 凹板展开示意图Fig.6 Diagram of concave plate expansion

2.4 输送装置

输送装置位于捡拾台后上方,是将捡拾台中的花生秧果输送给后续摘果装置的过渡部分。同时,也起到升降捡拾台调节捡拾高度的作用,结构如图7所示,主要由输送槽体、张紧机构、输送链耙、驱动轴、从动轴、液压缸、捡拾台驱动链轮、连接套筒和防缠绕装置等组成。

图7 输送装置结构示意图Fig.7 Schematic diagram of conveying device

市场上的花生捡拾联合收获机存在输送装置主动轴上缠绕花生秧致使输送链跳齿、链耙扭曲的现象。为解决这一问题,本文设计了静套动防缠绕装置,其结构如图8a所示。

连接套筒通过螺栓固定在输送槽体上。主动轴通过轴承Ⅱ与连接套筒连接,并安装有链耙驱动链轮;链轮的两侧分别焊接有高度40 mm 的圆管,一侧圆管与链轮轴部形成一间隙,连接套筒伸入此间隙内,如图8b 所示;薄壁圆管通过轴承Ⅰ套在在主动轴上,两端分别伸入到链轮的另一侧圆管内;与输送槽体固定连接的防转动限制板的凸起部分伸入到薄壁圆管中部开设的圆孔内,限制薄壁圆管转动。连接套筒和薄壁圆管组成了外面的静止筒管,主动轴在筒管内转动。

为增强输送链耙的强度,并防止链耙挂带花生果秧,链耙采用J 形齿形板,如图8c 所示。为利于链耙抓取果秧和增强对果秧层厚度的适应性,从动轮直径d3应大于主动链轮的直径d2。参考油菜、稻麦等作物收获机和实际设计需求,取d2=144 mm,d3=178 mm;且从动轴处链耙齿顶与输送槽底板的间隙h=40 mm(等于花生荚果的平均长度)。为适应果秧层厚度的变化,防止堵塞和挤破荚果,且保证输送链的合适张紧度,从动轴设计有Δh=20~40 mm 的上下浮动量(h+Δh≥l,但Δh过大,输送链张紧度降低,增大了输送链的抖动)。

图8 静套动防缠绕结构与链耙运动示意图Fig.8 Schematic diagram of anti-winding structure of static outside dynamic and harrow movement

为及时将果秧输送给后续摘果装置而不致在输送槽拥堵,输送链耙的速度应满足如下条件:

式中v4为输送链耙的直线速度,m/s;θ为输送装置与水平方向的夹角,结合整机高度和长度等空间尺寸,取θ=35°。忽略链轮的跳动,将链轮近似为圆周运动,则:

式中n3为输送链耙主动轴的转速,r/min;d2为主动链轮直径,m。将式(18)化入式(17)得:

代入数据得n3≥210.5 r/min,而n3过大会增加输送装置的震动,为减小震动,取n3=215 r/min。

3 田间试验

3.1 试验条件与材料

为检验捡拾输送装置的作业性能质量,将其安装在农业农村部南京农业机械化研究所研制的4HLJ-8 型花生捡拾联合收获机上,在江苏省宿迁市泗阳县八集乡花生试验田进行了试验。参照GB/T5262-2008《农业机械试验条件测定方法的一般规定》[25],对花生田间状况进行测定:花生品种为天府9 号,土壤属沙壤土,种植模式为单垄双行,垄距700~800mm,株距250~300mm,花生株高一般在300~400mm,根长120 mm 左右,产量9000 kg/hm2左右。试验前,4 垄8 行的花生果秧采用市场上常见的5HZ-175型花生挖掘收获机挖掘,自然铺放,不加人工干预,果秧带土、分枝多、蓬松度大、韧性大,呈宽700~800 mm、厚100~350 mm 杂乱无章相互交织的条状。挖掘后晾晒3 d(通常收获时晾晒的天数),此时花生植株含水率20%~30%。

3.2 试验方法

参照NY/T 502-2016《花生收获机作业质量》[26]和NY/T 2204-2012《花生收获机质量评价技术规范》[27],选取捡拾率、捡拾落果率、可靠性为试验指标。在花生捡拾联合收获机作业区内,随机抽取3 个小区进行测试,每个小区长度为50 m,宽度为作业幅宽。用秒表记录时间,计算出每次试验收获机的平均前进速度。每次试验后,将集秧箱中花生秧、粮仓中的花生荚果以及掉落的花生秧果进行称质量,计算出每次试验的平均喂入量。试验情况如图9所示。

3.2.1 捡拾率测定

在每个小区内沿长度方向随机选取长度为10 m 的测试区,待收获机前进速度稳定且捡拾输送装置达到额定转速后进行测试。试验重复5 次,取平均值,计算公式如下:式中ηJ为捡拾率,%;Δm1为漏捡的花生果秧质量,kg;M为试验花生果秧总质量,kg。

图9 样机田间试验情况Fig.9 Prototype field test situation

3.2.1 捡拾落果率测定

在小区内随机选取捡拾台到摘果装置前长度为2 m、宽度为收获机作业幅宽的测试区。试验前,人工检拾测试区自然掉落和由挖掘机挖掘掉落的花生荚果,不计入结果。共做5 个测试,取平均值:

式中ηL为捡拾落果率,%;Δm2为捡拾后地面掉落的荚果质量,g;m为试验荚果总质量,g。

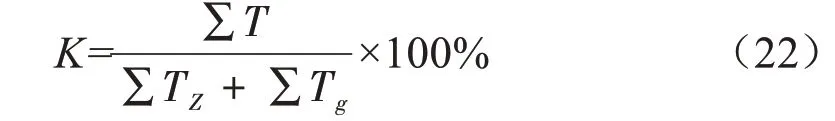

3.2.2 可靠性测定

可靠性按照NY/T 2204-2012《花生收获机质量评价技术规范》[27]和GB/T 5667-2008《农业机械生产试验方法》[28]检测。

式中K 为使用有效度(即可靠性),%;Tz为生产考核期间的班次作业时间,h;Tg为样机在生产考核期间每班次因为捡拾输送导致的故障时间,h。

3.3 试验结果与分析

捡拾输送装置的性能试验结果如表2 所示。

表2 捡拾输送装置田间试验结果Table 2 Field test result of pickup conveyor

由表2 可知,捡拾输送装置的有效使用度(即可靠性)达到98.91%,优于技术要求。捡拾落果主要由于部分花生果柄腐烂、连接力小和捡拾弹齿的打击作用而导致;还有部分由于花生果秧堆积、捡拾弹齿不能及时全部捡起而与地面产生刷拖现象而导致的捡拾落果。捡拾率为97.39%,大于95%的技术要求。经试验观察分析,有个别花生植株长势不好,果秧比较稀疏、矮小,且铺沿机器前进且位于两捡拾弹齿之间,捡拾弹齿不易捡起果秧花生果秧漏捡的原因,主要有2 点:一是部分花生果秧位于2 排捡拾弹齿之间,导致第二排弹齿还没来得及捡拾,机器已经前进过去;二是由于捡拾台离地高度是通过液压缸手动调节,在机具行进过程中不能实时调整捡拾弹齿的离地间隙,使低洼处的部分果秧漏捡。

4 结论

1)研制了一种全喂入花生收获机捡拾输送装置,进行了总体结构和传动系统设计,并对各关键部件进行了结构设计和关键参数的分析确定。采用倒八字椽檐交接技术,设计了一种全新的“凸”字形滑板滚筒式防卡滞捡拾器,解决了传统捡拾器制造工艺复杂、成本高且与螺旋输送器交接不畅易卡堵的问题;采用静套动防缠绕技术,设计了链耙式输送装置,避免了输送装置易缠绕、跳齿、链耙扭曲等现象的发生;采用快速挂接技术,设计了机器转运快速拆装机构,解决了收获机场地转运捡拾台拆装不便、费时耗力的问题。提高了花生捡拾输送装置的工作效率和可靠性。

2)花生捡拾输送装置可完成果秧的捡拾、推送归拢、交接输送以及部分去土等作业。田间试验结果表明捡拾率达到97.39%,捡拾落果率达到1.12%,可靠性达到98.91%,各作业性能指标均满足设计要求。该研究可为直立形花生捡拾输送装置以及其他作物捡拾输送装备的研发提供技术参考。