随动式残膜回收机清杂系统作业参数优化

蒋德莉,陈学庚※,颜利民,莫毅松,杨松梅,王昭宇

(1.石河子大学机械电气工程学院,石河子832003;2.农业农村部西北农业装备重点实验室,石河子832003;3.常州汉森机械有限公司,常州213034;4.吉林大学生物与农业工程学院,长春130022)

0 引 言

地膜覆盖作为一种农业栽培技术,因具有增温保墒、抑制杂草等功能被广泛应用[1-2],但中国农田地膜回收率不足60%,地膜残留导致土壤物理结构层次破坏和“白色污染”等一系列问题,残膜污染治理工作刻不容缓[3-6]。人工捡拾残膜回收效率低、劳动强度大、成本高,机械化回收已成为解决残膜污染问题的有效手段[7-9]。目前,国内外众多科研工作者对残膜回收机械进行了研制。国外使用的地膜厚度大、拉伸强度好,地膜回收机械多采用卷收原理,如Rocca 等[10]研制了一种具有链式传送装置的地膜回收机,地膜通过链式传送装置传送到卷膜辊上实现回收。国内学者刘旋峰等[11]设计了一种滚筒式残膜回收机,田间残膜拾净率为88.2%。戴飞等[12]设计了一种帆布带式马铃薯挖掘-残膜回收联合作业机,田间验证试验表明,提土-全膜面覆土装置覆土合格率均值为99.6%。罗凯等[13]设计了一种链筛式耕层残膜回收机,针对耕层碎片化残膜进行了回收和膜土分离研究,残膜回收率为85.07%。王旭峰等[14]设计了一种起膜抛送、链齿输送和自动脱膜的抛膜链齿输送式残膜回收机,解决了残膜回收中缠绕、卸膜难的问题,地表残膜回收率为91.8%。现阶段研制的残膜回收机回收率较高,但大部分机具存在回收后残膜缠绕严重,棉壳、棉秆、土壤等杂质分离较难,因此回收残膜资源化利用困难,而直接焚烧或集中堆放又造成极大的资源浪费和严重的二次污染。残膜作为一种可循环利用材料,只有将残膜和杂质分离开来,才能实现残膜的回收利用,减少污染。

残膜回收作业中的膜杂分离装置主要分为2 大类:一类是在田间残膜回收过程中直接进行膜杂分离,主要研究成果如Brooks[15]、赵岩等[16-17];另一类是将残膜、棉秆、土壤等回收集中后,再利用膜杂分离装置进行膜杂混合物分离,主要研究成果如康建明等[18-19]。目前的膜杂分离装置主要采用风选法、振动法和浮力漂选法等进行膜与杂分离。因残膜具有轻、柔、易吸附和缠绕等特性,回收后的残膜与秸秆、土壤等杂质进一步缠绕,致使集膜箱短时间内被集满,作业时频繁停机卸膜,严重影响作业效率,同时后续膜杂分离困难、分离效果不佳,因此,亟需对在残膜捡拾回收作业中同时完成膜杂分离的技术进行研究。针对膜杂分离问题,课题组设计了一种可将膜面翻转而清除杂质的随动式残膜回收秸秆粉碎联合作业机,对其关键部件—秸秆粉碎输送装置和残膜捡拾装置等进行了设计与试验[20-21]。为进一步明确随动式残膜回收机清杂系统作业参数对残膜回收作业性能的影响,本文通过理论分析和二次回归正交组合试验优化设计方法,寻求清杂系统优化作业参数组合,以期为提高残膜回收作业质量提供技术和理论基础。

1 清杂系统结构与工作原理

1.1 清杂系统结构组成

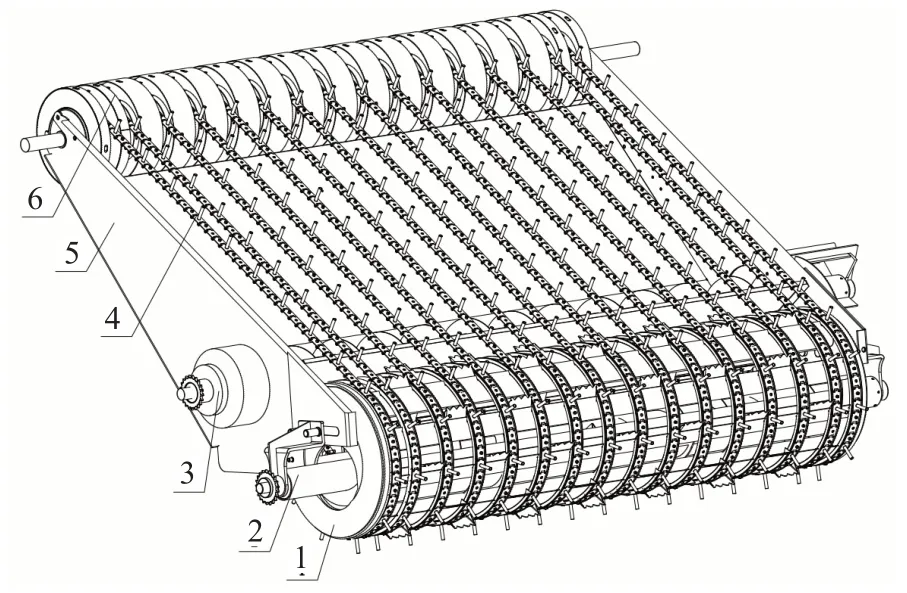

随动式残膜回收机主要由起膜装置、清杂系统、卷膜卸膜装置、地轮和机架等组成,其前端与棉花秸秆还田机通过机架相连接,主要设计参数指标同文献[21]。清杂系统由捡拾滚筒、一级杂质输送装置、二级杂质输送装置、地膜捡拾输送链排、脱膜装置和支架等组成,如图1所示。捡拾滚筒径向均布栅格板,栅格板之间形成间隙便于杂质落入。地膜捡拾输送链排沿捡拾滚筒轴向排列,并形成漏杂间隙,清杂系统作业幅宽为2 135 mm。

图1 清杂系统结构图Fig.1 Structure of cleaning system

1.2 清杂系统工作原理

作业时,拖拉机牵引联合作业机前行,动力由拖拉机后输出轴传递至秸秆还田机刀轴,高速旋转的刀轴将棉秆切碎,并将切碎的棉秆、膜面棉壳、土壤等混合物后抛至秸秆还田机的螺旋输送机,输送机将混合物输送抛撒至田间,完成棉花秸秆还田。联合作业机前进过程中,起膜装置破坏膜下土壤结构,使残膜与地表分离,同时将膜上板结土壤破坏;在地轮的带动下脱膜装置转动,由脱膜装置、地膜捡拾输送链排和捡拾滚筒形成链传动,在脱膜辊和捡拾滚筒上均布圆孔,圆孔与地膜捡拾输送链排底部的圆柱配合传递动力。捡拾滚筒逆时针转动,地膜捡拾输送链排上的钉齿刺破地膜、入土,带动地膜和膜面上杂质逆时针逐渐翻转并向上输送,在重力和振动条件下,膜面上的秸秆、土壤和棉壳等杂质与残膜分离,分离后的杂质落入捡拾滚筒中和二级杂质输送装置内;一级和二级杂质输送装置内的螺旋输送器将分离后的杂质输送至机具两侧,完成残膜回收作业中膜杂分离和杂质输送。残膜随地膜捡拾输送链排继续向上输送,在脱膜装置处完成脱膜作业。

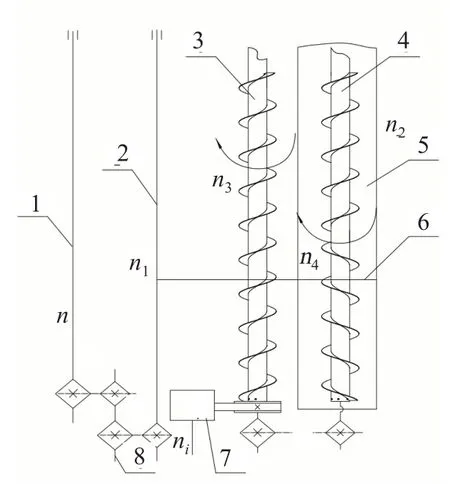

图2 清杂系统传动系统示意图Fig.2 Transmission system diagram of cleaning system

1.3 清杂系统传动系统

清杂系统传动系统中,拖拉机后置动力输出轴经万向传动轴和中间传动,将动力传递至一级杂质输送轴,一级杂质输送轴经链传动,带动二级杂质输送轴转动。同时在拖拉机的牵引下整机前进,带动地轮轴转动,地轮轴通过二级链轮传动带动脱膜辊转动,脱膜辊通过地膜捡拾输送链排带动捡拾滚筒转动。清杂系统传动系统可以通过改变链传动和中间传动速比进行各装置的速度调整。

2 膜杂分离过程分析

2.1 输送链速度分析

脱膜辊和捡拾滚筒上各均布16个和40个圆孔,相邻2 个圆孔间距离40 mm,由脱膜装置、地膜捡拾输送链排和捡拾滚筒形成的链传动,可简化为主动轮齿数为16、从动轮齿数为40、节距为40 mm 的链传动,其结构简图和传动速度分析如图3a所示。

由图3a几何关系可知,输送链的平均速度为

图3 地膜输送链速度分析Fig.3 Velocity analysis of plastic film conveyor chain

式中v为地膜输送链的平均速度,m/s;z1、z2为主、从动轮齿数,即脱膜辊和捡拾滚筒圆环上圆孔数;p 为链节距,即脱膜辊和捡拾滚筒圆环上圆孔间距,mm。

在传动系统动力传输下,地轮带动脱膜辊转动,脱膜装置转速为

式中i1,i2为地轮与链轮、链轮与脱膜装置传动比:vm为地轮线速度,同机具前进速度,m/s;D0为地轮直径,m。

随动式残膜回收机作业时,脱膜辊带动地膜捡拾输送链排钉齿将地膜挑起翻转180°并向上输送,膜面上杂质随地膜一起运动,并通过捡拾滚筒上的间隙和地膜捡拾输送链排排列形成的间隙落入杂质输送装置中。当机具前进速度vm大于链的平均速度v时,即相同时间内,待捡拾的残膜长度大于链排输送残膜的长度,则残膜捡拾输送过程中出现残膜堆积,膜面上秸秆、土壤等杂质被包裹,膜杂分离困难,如图3b所示;当机具前进速度vm小于或等于链的平均速度v时,即相同时间内,待捡拾的残膜长度小于或等于链排输送残膜的长度,则残膜捡拾输送作业中残膜被拉伸或为平展状态。适当的拉伸会使地膜平整,增大地膜延展面积,能有效分离膜面上棉秆、棉壳、土壤等杂质。

残膜回收作业中,为降低回收残膜含杂率,地膜输送链速度(即链的平均速度)应大于机具前进速度。为保证残膜捡拾率同时提高整机作业效率,经前期田间试验,确定机具前进速度(即地轮线速度)vm的范围为1.12~1.80 m/s(4.0~6.5 km/h),地膜输送链速度v的范围为1.34~2.17 m/s(4.8~7.8 km/h)。

2.2 输送链振动分析

如图3a所示,在链传动中,地膜捡拾输送链节A牵引链条沿直线运动,由图3a链传动速度分析可知,链节A的径向运动速度为

由式(3)可知,链条沿垂直方向分速度vy1与脱膜辊半径R1、脱膜辊转速n1、铰链线速度与链条直线运动方向的夹角β等有关。因β随链节呈周期性变化,则链条沿垂直方向分速度vy1也呈周期性变化[22]。链条与捡拾滚筒和脱膜辊的啮合周期性冲击以及多边形效应使地膜捡拾输送链排产生横向振动即上下振动[23]。链排振动能加速分离膜面上土壤、棉秆等杂质,降低回收残膜含杂率。因脱膜辊直径为定值,可通过改变脱膜辊转速和夹角β 改变链传动的横向振幅。在支架上设计横向长孔(如图3b),通过调节捡拾滚筒定位销与支架长孔位置改变脱膜辊与捡拾滚筒中心位置,改变铰链线速度与链条直线运动方向的夹角β,进而调整链排振动。根据链排长度及传动要求,链排理论长度可缩短小于40 mm。因链排节距为40 mm,当链排理论长度缩短大于40 mm 时,在传动过程中将出现跳齿。根据链排链接销孔直径与链排链接销轴直径偏差,以及脱膜辊和捡拾滚筒圆环上圆孔与地膜捡拾输送链排底部的圆柱的配合偏差,在牵引力作用下,链排理论长度可适当伸长。为便于记录捡拾滚筒调整范围和建立坐标系,经前期田间试验调整,以支架长孔中心与捡拾滚筒中心在竖直方向的重合点为原点建立坐标系,确定捡拾滚筒沿机具前进方向可正负调整30 mm(-30 ~30 mm)。

2.3 杂质清理输送过程分析

残膜回收作业中,与膜分离的棉秆、土壤、棉壳等杂质落入一级和二级杂质输送装置中,通过螺旋输送器的旋转将杂质输送至田间。螺旋输送器的输送量应大于或等于其最大喂入量[24]。即

式中Q 为输送量,t/h;D 为螺旋叶片直径,m;φ 为螺旋输送器的填充系数;S为螺距,m;ρ为物料松散密度,与原料的种类、湿度、切料的长度等多种因素有关;C 为倾斜输送修正系数;q为杂质最大喂入量,t/h。

为了测得残膜捡拾输送作业中土壤、秸秆等杂质的质量,将棉花秸秆还田-随动式残膜回收联合作业机残膜捡拾部件升起,只进行秸秆粉碎作业,作业后测得单幅膜面(膜宽为2 050 mm)在长度方向上的土壤、秸秆等杂质的质量为2.47 kg/m,则输送装置的杂质最大喂入量为

式中(vm)max为机具前进速度最大值,km/h

查表可得[25],物料填充系数φ=0.3,物料松散密度ρ=0.92 t/m3,由于二级杂质输送装置为水平放置,倾斜输送修正系数C=1,螺旋叶片直径D=0.2 m,螺距S=0.185 m,经前期试验,机具前进速度最大值(vm)max为6.5 km/h,将上述各值代入式(5)得二级杂质输送装置转速为

螺旋轴转速是影响物料输送稳定性的主要因素[26],为保证装置输送效率,确保装置输送能力具备较大余量,结合前期单因素试验,确定一级和二级杂质输送装置转速n3、n4的变化范围为180 ~300 r/min。

在传动系统动力传递中,一级、二级杂质输送装置转速可通过改变式(7)中i3和i4获得需要的杂质输送装置转速。

3 清杂系统作业参数优化试验

3.1 试验材料

2018年10月25 日至2018年10月27日,在新疆石河子市145团3分场耐候型地膜基地进行的田间试验。

试验仪器:棉花秸秆还田-随动式残膜回收联合作业机样机,约翰迪尔904拖拉机,电子称(满量程7 000 g,精度1 g),电子称(满量程500 g,精度0.001 g),智能型数字转速表(99 999 r/min,测量精度±(0.05%+1d)),皮尺(量程50 m,精度0.002 m),土壤水分速测仪(型号:Field-Scout TDR300,量程0~100%,精度为0.1%),水分测定仪(型号:Sartorius-MA45,精度0.01%),编织袋,记号笔等。试验前用记号笔标识捡拾滚筒安装调整位置,便于调试安装。

试验材料:回收残膜为耐候型地膜(地膜厚度0.01 mm),地膜铺设和棉花播种时间为2018 年4 月20 日。根据GB/T 5262-2008《农业机械试验条件测定方法的一般规定》的标准,运用5 点法在田间试验地区测试土壤含水率、棉秆含水率和作业前5 m 范围内表层残膜和边膜质量。测得土壤平均含水率为17.1%,棉秆平均含水率为24.62%,作业前5 m 内表层残膜洗净后平均质量为85.721 g(根据地膜宽度为2 050 mm,计算得单位面积内表层残膜平均质量为8.36 g/m2)。

3.2 试验设计

3.2.1 试验因素

由第2 节分析可知,残膜回收作业时,地膜捡拾输送链排在输送地膜过程中,膜面上的土壤、棉秆等杂质在重力和振动作用下实现膜杂分离。膜杂分离率与机具前进速度、链条输送残膜速度和输送链排振动等相关,杂质输送性能与一级、二级杂质输送装置转速有关。与残膜分离后的土壤、秸秆等杂质主要落入二级杂质输送装置中,故以二级杂质输送装置转速为试验因素,同时以二级杂质输送装置的工作性能为评价指标,一级杂质输送装置转速同二级杂质输送装置转速。故选取机具前进速度x1、地膜输送链速度x2、捡拾滚筒安装位置x3、二级杂质输送装置转速x4为试验因素,试验采用二次回归正交组合设计试验方法[27],各试验因素水平根据公式(8)取值,如表1所示。

式中zij为各因素水平编码值;xij为因素水平自然值;x0j为试验因素xj的零水平,x1j为试验因素xj的下水平,x2j为试验因素xj的上水平Δj为因素xj的变化间距;γ 为r 星号臂,根据试验因素个数和中心点试验次数,取值为1.719。

表1 试验因素水平及编码表Table 1 Test factor level and coding table

3.2.2 试验指标及计算方法

随动式残膜回收机清杂系统的性能指标包括回收残膜的膜杂分离率和杂质输送性能。前期田间试验表明,二级杂质输送装置在土壤和棉秆较多时易发生堵塞,对装置结构和工作参数进行了优化改进后的田间试验结果表明[28],杂质输送装置能有效将土壤、棉秆等杂质输送抛撒至田间,满足清杂系统工作要求。故本文清杂系统工作参数优化试验以杂质输送效率作为杂质输送装置的性能指标[29]。机具前进速度和地膜输送链速度不仅影响膜杂分离率,也影响残膜捡拾率,故本文以残膜捡拾率作为试验性能指标。1)残膜捡拾率Y1

在测定区域内的2.5~7.5 m、7.5~12.5 m和12.5~17.5 m的3 个5 m 范围内,捡拾作业后地表残膜,洗净晾干后称质量,计算残膜捡拾率平均值。计算公式为

式中Y1为残膜捡拾率,%;W 为作业后地表残膜质量,g;W0为作业前地表残膜质量,g。

2)膜杂分离率Y2

在测定区内,收集回收残膜、膜杆和土壤等混合物并称其总质量,人工抖动分离残膜、棉秆、土壤等杂质,称残膜质量。膜杂分离率计算公式为

式中Y2为膜杂分离率,%;W1为回收残膜质量,g;W2为回收残膜和棉秆、土壤等杂质的总质量,g。

3)杂质输送效率Y3

棉秆、棉壳和土壤等杂质在输送过程中易于相互缠绕,因此,在叶片摩擦力作用下杂质物料做圆周运动[26]。选取杂质物料群为研究对象,通过试验测得杂质物料群输送2 125 mm(杂质输送装置长度)所用时间的平均值,以此计算杂质物料群的平均运动速度(v0,m/s)。为了分析物料的实际前移速度与理论速度的差异,本文将杂质物料的平均速度与叶片的轴向速度之比定义为物料群的输送效率。

式中Y3为杂质输送效率,%;v0为杂质平均运动速度,m/s;vx为螺旋叶片的轴向速度,m/s。

3.2.3 试验方法

根据GB/T 25412—2010《残地膜回收机》和GB/T 5262—2008《农业机械试验条件测定方法的一般规定》进行试验。试验区由10 m速度稳定区和20 m测试区组成。稳定区在试验前完成秸秆粉碎和残膜回收作业,不同地膜输送链速度通过更换链轮齿数获得,二级杂质输送装置转速通过改变中间传动比获得,每组试验进行2 次重复,试验结果取平均值。

4 结果与分析

采用二次回归正交组合设计试验方法对清杂系统作业参数优化试验进行设计。根据试验因素,二水平试验全实施16 组,星号点试验8 组,共计24 组析因点试验,选择6 组零水平中心点试验用以误差估计,共计30 组回归正交组合试验,试验设计方案及结果如表2所示。

表2 试验方案与结果Table 2 Test scheme and results

4.1 回归模型及显著性检验

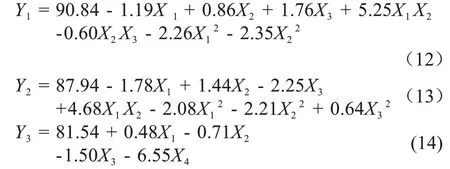

运用Design-Expert.8.0.6 软件对表2 试验结果进行方差分析,剔除模型中显著性大于0.05的系数项,结果如表3所示。试验指标与因素之间的回归模型为

回归模型P<0.000 1,说明模型极显著,失拟项不显著,表明在试验范围内,回归模型预测值与实际值拟合度好,3 个试验指标决定系数R2分别为0.9854、0.9845 和0.9720,表明回归模型可以解释98.54%、98.45% 和97.20%的试验数据变异性,预测值与实际值高度相关,可用此模型对残膜捡拾率、膜杂分离率和输送效率等试验指标进行分析和预测。

4.2 各因素对残膜捡拾率的影响

回归方程中,系数绝对值大小决定该因素对残膜捡拾率的影响大小[30]。由回归方程和表3 可知,各因素对残膜捡拾率的影响重要性依次为捡拾滚筒安装位置x3、机具前进速度x1、地膜输送链速度x2。任意固定某2 个因素在0 水平,研究其余2 个因素间的交互效应,各因素的交互响应曲面和等高线如图4 所示。由表3 和图4 可以看出,x1x2、x2x3对残膜捡拾率Y1有显著影响。机具前进速度和地膜输送链速度的交互作用最大,其次为地膜输送链速度和捡拾滚筒安装位置的交互作用。

图4 因素交互作用对残膜捡拾率的影响Fig.4 Effect of factor interaction on picking rate of residual film

由图4a 可以看出,残膜捡拾率随着机具前进速度的增加,呈先增后降的趋势,当机具前进速度约为1.46 m/s 时残膜捡拾率达到最大值;当机具前进速度一定时,随着地膜输送链速度的增加,残膜捡拾率也呈现先增后减的趋势,当地膜输送链速度约为1.75 m/s 时残膜捡拾率达到最大值。由响应曲面变化趋势看出,当地膜输送链速度与机具前进速度之比约为1.2 时,残膜捡拾率处于较大区域。由图4b 可以看出,残膜捡拾率随着地膜输送链速度的增加先增后减;当地膜输送链速度不变时,随着捡拾滚筒安装位置的后移,残膜捡拾率逐渐增大,但趋势不明显。

表3 试验指标方差分析Table 3 Analysis of variance of test indicators

4.3 各因素对膜杂分离率的影响

由表3可知,机具前进速度(x1)、地膜输送链速度(x2)、捡拾滚筒安装位置(x3)、二级杂质输送装置转速(x4)对膜杂分离率(Y2)的影响重要性顺序为x3、x1、x2。根据二次回归模型式(13)作出因素之间关系响应面图,响应曲面的形状能够反映出交互因素作用的强弱[31-32]。由方差分析F 值可知,机具前进速度(x1)和地膜输送链速度(x2)的交互作用对膜杂分离率有显著影响,其响应曲面如图5所示。

分析图5 可知,机具前进速度与地膜输送链速度的交互作用,对膜杂分离率的影响趋势同残膜捡拾率。当地膜输送链速度与机具前进速度之比约为1.2时,膜杂分离率处于较大区域。这主要是因为当地膜输送链速度大于机具前进速度时,被捡拾残膜成拉伸平展状态,增大膜平展面积,有利于膜面上棉秆、土壤、棉壳等杂质与膜分离,提高膜杂分离率。同时,地膜输送链速度高于机具前进速度,在捡拾残膜过程中,有利于地膜链排输送链排捡拾由起膜装置铲起堆积的残膜。

图5 机具前进速度与地膜输送链速度对膜杂分离率的影响Fig.5 Effect of forward speed of machine and velocity of plastic film conveyor chain on separation rate of film impurity

4.4 各因素对杂质输送效率的影响

由表3 方差分析F 值可知,各因素对杂质输送效率影响重要性顺序为:二级杂质输送装置转速x4、捡拾滚筒安装位置x3、地膜输送链速度x2和机具前进速度x1。由回归模型式(14)可知,杂质输送效率与各因素之间成线性关系且成负相关。当输送装置转速改变时,棉秆、土壤等与输送装置螺旋叶片之间的相对切向速度发生变化导致摩擦系数改变。根据Stribeck 摩擦模型得知,两接触体间的相对切向速度与摩擦系数存在一定的非线性,随着转速的增加,物料与叶片间的摩擦系数先减小再增大[33-34]。当摩擦系数随输送装置转速的增大而增大时,棉秆、土壤等杂质与螺旋叶片间的摩擦力增大,杂质完全黏着在螺旋叶片上做圆周运动,进而影响输送效率。当地膜输送链速度和机具前进速度较小时,杂质喂入量小,输送装置螺旋内的物料量少,在运动过程中物料松散而相互挤压力小,基本不产生抱团现象,棉秆、土壤等杂质不容易做圆周运动,因此输送效率高。而当输送装置内棉秆、土壤等的密度达到一定程度时,产生聚集、抱团现象,在叶片摩擦力的作用下杂质做圆周运动,降低输送效率[26]。

4.5 作业参数优化

综合上述分析,为使残膜回收作业质量达到最佳,需使残膜捡拾率达到最大,同时膜杂分离率高。为此建立残膜捡拾率Y1、膜杂分离率Y2和杂质输送效率Y3的多目标函数的数学模型。利用Design-Expert 8.0.6 软件对回归方程进行参数优化。清杂系统作为随动式残膜回收机的关键核心部件,本文以提高残膜回收作业质量为目的,同时考虑到回收残膜的后处理与再加工利用,故残膜捡拾率最重要,膜杂分离率次之;残膜捡拾输送中与棉秆、土壤等杂质分离,分离后杂质及时有效地输送至机具外侧是保证清杂系统正常作业的重要条件,故输送效率也十分重要,但次于前2 个指标。所以将优化求解方程中残膜捡拾率重要性设置为5“+”,膜杂分离率设置为4“+”,输送效率设置为1“+”,得到清杂系统作业参数最优组合:机具前进速度1.26 m/(s4.5 km/h),地膜输送链速度1.55 m/(s5.6 km/h),捡拾滚筒安装位置-17 mm(即以支架长孔中心与捡拾滚筒中心在竖直方向重合为原点,向机具前进方向调整17 mm),二级杂质输送装置转速205 r/min。优化后的残膜回收作业性能指标理论值为:残膜捡拾率90.19%,膜杂分离率92.21%,杂质输送效率89.6%。

为验证优化结果的可靠性,采用清杂系统作业参数最优组合在田间进行3次重复试验,试验结果取平均值,田间试验情况如图6 所示。试验测得残膜捡拾率均值为91.54%,膜杂分离率均值为90.37%,杂质输送效率均值为88.4%,与预测值误差分别为1.50%、2.00%和1.34%。试验验证结果表明,回归模型具有较好的可靠性。

图6 田间试验Fig.6 Field tests

5 结论

1)根据随动式残膜回收机清杂系统工作原理和膜杂分离分析,确定了残膜回收清杂系统作业质量的影响因素和评价指标。

2)根据二次回归正交组合试验设计方案并进行田间试验,采用响应曲面分析法对试验结果进行了分析,对多目标试验指标进行了参数优化,通过优化得到清杂系统作业参数最优组合为:机具前进速度1.26 m/s(4.5 km/h),地膜输送链速度1.55 m/s(5.6 km/h),捡拾滚筒安装位置-17 mm(即以支架长孔中心与捡拾滚筒中心在竖直方向重合为原点,向机具前进方向调整17 mm),二级杂质输送装置转速205 r/min。在最优参数组合下残膜捡拾率为90.19%,膜杂分离率为92.21%,杂质输送效率为89.6%。

3)田间验证试验结果表明回归模型能很好地预测残膜回收作业指标,清杂系统在最优作业参数组合下工作时,残膜捡拾率为91.54%,膜杂分离率为90.37%,输送效率为88.4%,与预测值误差分别为1.50%、2.00% 和1.34%。试验效果良好,满足作业要求。