不同预处理对杏鲍菇片真空冻结品质的影响

谢焕雄,胡志超,王海鸥,陈守江,扶庆权,高学梅,周云梦

(1.农业农村部南京农业机械化研究所,南京210014;2.南京晓庄学院食品科学学院,南京211171)

0 引 言

杏鲍菇(Pleurotus eryngii),又名刺芹侧耳,属侧耳科侧耳属,富含蛋白质、多糖及必需氨基酸,且脂肪含量低,味道鲜美,质地与鲍鱼相像而得名,是健康饮食中的佳品蔬菜[1-4]。但杏鲍菇子实体含水率高、易腐烂,贮藏时间短[1-2],限制了异地运输和鲜销,速冻加工可保持杏鲍菇的鲜度和营养价值,具有很大的发展空间和潜力。

真空冻结是一项先进的速冻技术,采用抽真空降压的方法使水分蒸发,同时将物料自身温度迅速降低达到冷却和冻结状态,所蒸发的水可以来自于物料本身,也可以通过外源添加,整个降温过程不需要冷却介质参与,仅靠水分自我蒸发而吸热降温[5]。与传统速冻方式相比,真空冻结技术降温速度极快,降温效果均匀,清洁干净无污染。目前国内外一些学者已针对液体、药物及固体食品等开展真空冻结试验研究。王海鸥等[6-9]探索应用真空冻结冷冻干燥一体化工艺,采用真空制冷替代机械制冷完成物料速冻,并开展胡萝卜、柠檬、杏鲍菇等相关试验研究,表明真空冻结可以满足冷冻干燥的预冻要求,且具有简化冻干工艺过程、减少干燥时间的有益作用。徐彬凯等[10]对水、糖水溶液和盐水溶液进行真空冻结试验,检测液体沸腾及冻结过程中样品温度随室内压力变化的曲线。Liu 等[11]采用不同冻结方式对质量分数15%磺丁基醚7-β-环糊精浓缩制剂冻干过程中的冻结阶段进行研究,发现真空冻结技术加速了冻结后干燥阶段的冰升华过程。

食品物料中水是以自由水和结合水两种形式存在,这些水在食品组织中通常被一些物理或化学作用力所截留,物料内部水分不易蒸发汽化,吸取的汽化潜热相对较少,提供冷量较少。因此,真空冻结过程中如果仅靠物料自身的水分蒸发降温冻结,容易出现蒸发制冷量不足,导致物料存在冻结不彻底,出现“假冻”现象,影响冻结品质和后序的加工操作。另外一方面,物料在真空冻结过程中会产生大量的水分损失,物料质量减少,并会对组织微观结构产生一定影响[12-13]。目前针对食品真空冻结的相关研究均依靠物料自身中的水分蒸发制冷实现真空冻结效果,而速冻食品则希望尽可能减少冻结质量损失,若将真空冻结技术应用于速冻食品加工,则需要考虑速冻制品的水分损失、冻结品质等问题。真空冻结前向物料中添加外源水分来替代物料自身水分蒸发,是降低物料真空冻结质量损失的有效途径,此外还要考虑切片、烫漂等预处理工艺对物料真空冻结效果影响,但目前还未见相关研究报道。因此,本研究以杏鲍菇片为试验对象,向物料中添加不同比例的外源水分,来替代或部分替代真空冻结时物料组织内部水分的自我蒸发作用,考察切片厚度、烫漂处理、外源水添加量等不同预处理对杏鲍菇片真空冻结品质及微观结构的影响,为推进真空冻结技术在食品速冻加工业中的实际应用提供参考。

1 材料与方法

1.1 试验材料

新鲜杏鲍菇购于南京苏果超市(初始湿基含水率为90.2%、共晶点测定为-13.62 ℃);去离子水为实验室自制;福尔马林、醋酸、酒精溶液(formalin-acetic acid-alcohol,FAA)固定液、2.5%的戊二醛均为国产分析纯。

1.2 主要仪器与设备

SCIENTZ-50F 真空冷冻干燥机,宁波新芝生物科技股份有限公司生产,铺料面积0.54 m2,总功率5.0 kW,处理量5 kg(以杏鲍菇计);XY2000-2C电子天平,常州市幸运电子设备有限公司生产;Pannoramic MIDI型扫描光学显微镜,匈牙利3DHISTECH 公司生产;YNK/TH-50恒温恒湿箱,苏州优尼克环境试验设备有限公司;DDS-12DW电导率仪,上海般特仪器制造有限公司生产。

1.3 试验设计

1.3.1 切片厚度对杏鲍菇真空冻结失水率的影响

不同切片厚度处理:将新鲜杏鲍菇中段子实体分别切成3、4、5、6、7、8、9 mm不等厚度的杏鲍菇片,每片单独称取质量,单片分别放入一次性纸杯中,每个切片厚度做5个重复,然后按照如下步骤进行真空冻结处理。

真空冻结:提前0.5 h 开启制冷机,使冷冻干燥机冷阱温度降到-40℃以下。将上述盛有样品的纸杯放入冻干仓物料盘上,将冻干机测温探头插入杏鲍菇片中心测定杏鲍菇片的冻结温度,密闭后开启真空泵机组,进入抽真空冻结过程,随着压强的逐渐降低,物料中水分不断汽化蒸发,达到自发失水降温冻结效果,真空冻结时间维持40 min 后停机,物料温度下降至-20 ℃以下,满足冻结温度要求。因纸杯底部中空,仅底部外圈与装料盘接触,这样可最大限度的减少装料盘对物料导热,避免因导热影响真空冻结的结果。真空冻结结束后测定每个杏鲍菇片的真空冻结失水率。

1.3.2 切片厚度与外源水添加量关系建立

为了防止真空冻结过程中的失水问题,在1.3.1 试验基础上,向各组不同切片厚度样品的纸杯中添加适量去离子水,再进行上述真空冻结处理,外源水添加量以杏鲍菇片初始质量的百分比来计算,确保各组杏鲍菇片真空冻结失水率为0,每个切片厚度真空冻结试验重复3 次,然后建立该条件下切片厚度与外源水添加量的线性回归关系。

1.3.3 烫漂与外源水调控对杏鲍菇真空冻结品质的影响

以上述3 mm 切片厚度的杏鲍菇为研究对象,放入90℃热水烫漂1 min后用流动自来水冷却沥干,每片单独称取质量,单片放入纸杯中,再分别按杏鲍菇样品的0、5%、10%、15%、20%、25%、30%共7 种不同质量分数添加去离子水,以不烫漂杏鲍菇片为对照组,每种外源水添加量均做5个重复。然后按照1.3.1中的真空冻结方法进行冻结处理,并进行指标测定。

1.4 指标测定方法

1.4.1 烫漂损失率测定

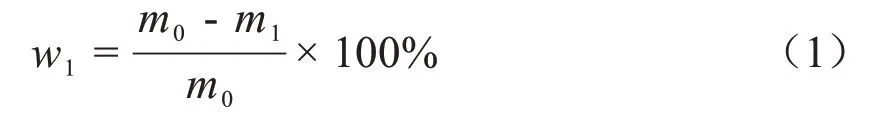

称取每个杏鲍菇片处理前初始质量为m0,烫漂后质量为m1。杏鲍菇片烫漂损失率计算公式如下:

式中w1为杏鲍菇片烫漂损失率,%;m0为处理前物料初始质量,g;m1为烫漂后物料质量,g。

1.4.2 真空冻结失水率测定

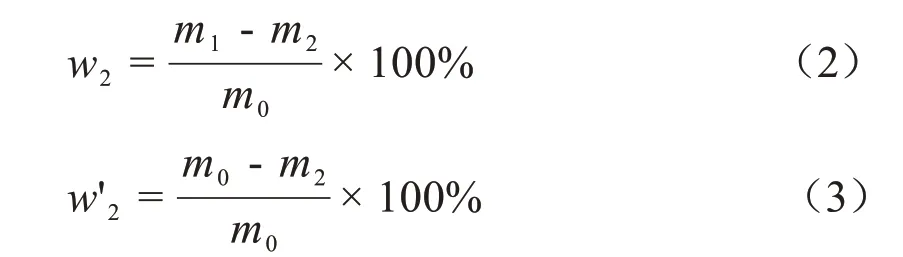

称取每个杏鲍菇片真空冻结后质量为m2。杏鲍菇片真空冻结失水率计算公式如下:

式中w2为烫漂组杏鲍菇片真空冻结失水率,%;w’

2为不烫漂组杏鲍菇片真空冻结失水率,%;m2为真空冻结后物料质量,g。

1.4.3 解冻汁液流失率测定

将真空冻结后的杏鲍菇片密封于聚乙烯塑料袋内,再放入恒温恒湿箱于温度(20±0.5)℃、相对湿度70%±5%条件下解冻,待杏鲍菇片物料中心温度达到4℃后取出,称取质量为m3。杏鲍菇片解冻汁液流失率计算公式如下[14]:

式中w3为杏鲍菇片解冻汁液流失率,%;m3为解冻后物料质量,g。

1.4.4 解冻后总损失率测定

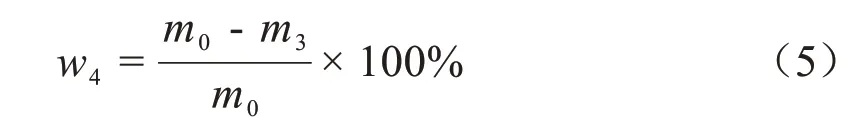

测定杏鲍菇片从前处理到解冻整个过程中的总损失率,杏鲍菇片总损失率计算公式如下:

式中w4为杏鲍菇片总损失率,%。

1.4.5 解冻后相对电导率测定

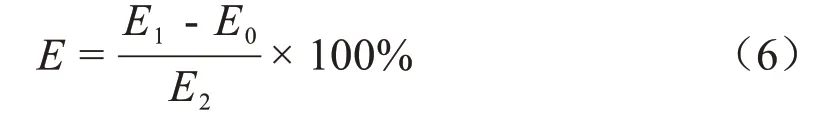

真空冻结杏鲍菇片经上述恒温解冻后,用蒸馏水将样品清洗干净,放入100 mL 烧杯中,加入100 mL 蒸馏水,用电导率仪测定初始电导率E0。用保鲜膜将烧杯封口,静置1 h后,用电导率仪测定密封静置后的电导率E1,将烧杯放在电炉上加热煮沸0.5 h,冷却后再加蒸馏水至100 mL,测定煮沸后的电导率E2。相对电导率公式如下[15]:

式中E 为相对电导率,%;E0为解冻后物料的初始电导率,mS/cm;E1为静置1h后物料的电导率,mS/cm;E2为煮沸0.5 h后物料的电导率,mS/cm。

1.4.6 光学显微镜分析

用光学显微镜对各处理组的杏鲍菇切片进行显微组织结构分析。将准备好的杏鲍菇片用福尔马林乙酸酒精溶液(体积分数为90%乙醇、5%乙酸、5%福尔马林)固定3 d,之后用体积分数为30%、50%、70%、90%和100%乙醇进行15 min 的梯度洗脱,用自动组织处理器处理切片使组织包埋在石蜡中,再用组织切片机将石蜡切成5 μm 的切片,烘烤石蜡组织切片以去除石蜡,用翻红和固绿染色,最后将其密封在玻璃片上准备显微镜成像[16]。

1.5 数据处理

所有的试验数据均用SPSS软件进行方差分析,若方差分析差异显著,则用Duncan’s 法进行多重比较,显著性水平P<0.05。

2 结果与分析

2.1 切片厚度对杏鲍菇真空冻结失水率的影响

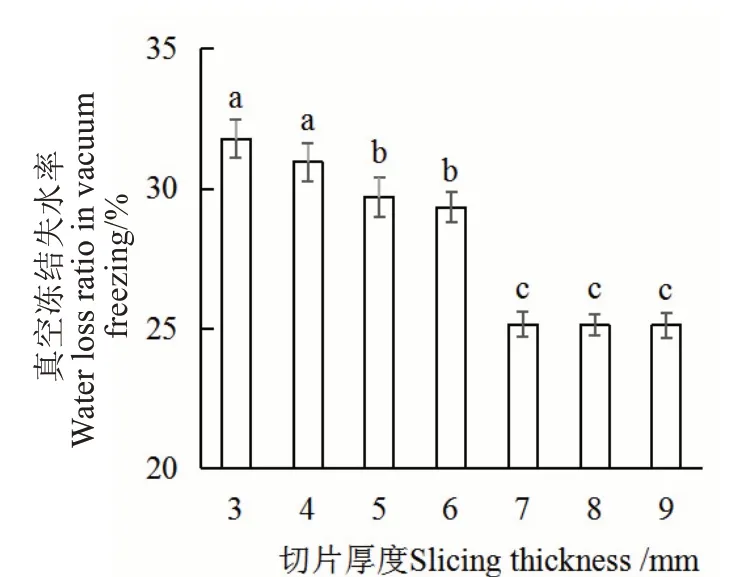

不同切片厚度下杏鲍菇片真空冻结失水率测试结果如图1所示。多重比较发现,3与4 mm切片厚度真空冻结失水率未见显著差异,5与6 mm切片厚度,7、8与9 mm切片厚度也未见显著差异,其他均有显著差异(P<0.05)。但总体而言,随着切片厚度的增加,杏鲍菇片真空冻结失水率呈递减趋势。其原因可能是由于切片越薄,真空冻结期间组织内部水分蒸发动力越大、逸出速率越快,而切片越厚,水分由内向外迁移的路程则长,水分蒸发阻力越大,尤其是当物料表层水分冻结后甚至会形成冰膜阻断内部水分溢出的通道,真空冻结失水较少[17]。

图1 切片厚度对杏鲍菇真空冻结失水率的影响Fig.1 Effect of slicing thickness on water loss ratio of vacuum frozen Pleurotus eryngii

2.2 切片厚度与外源水添加量回归分析

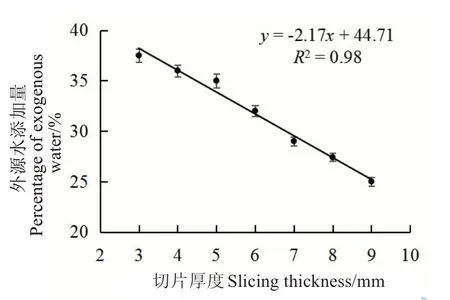

不同切片厚度对杏鲍菇真空冻结失水率造成一定差异,真空冻结前向样品纸杯中添加适量去离子水作为真空冻结所需的蒸发水分,可使不同切片厚度的杏鲍菇片真空冻结失水率为0。该条件下的外源水添加量与切片厚度对应关系如图2所示。为保证物料真空冻结0失水率,随着切片厚度的增加,所需外源水添加量逐渐减少,与图1 中真空冻结失水率变化趋势相一致。其原因可能是由于切片厚度越小,物料组织内部水分受外界抽真空降压的影响越大、且向外蒸发迁移阻力小,内部水分更容易逸出损失,只有添加相对多的外源水优先参与真空条件下的自我蒸发降温过程,才能减少外界真空环境对内部水分的影响,并使物料快速冻结,阻止内部水分蒸发迁移作用,实现物料0 失水。相反,杏鲍菇切片厚度越大,在有外源水直接参与自我蒸发降温过程的条件下,其组织内部水分受外界影响较小,且当外源水迅速降温使物料表层水分快速冻结后,会直接阻断内部水分外溢通道,所以为保证真空冻结0 失水率所需的外源水添加量就相对较少。

图2 真空冻结失水率为0的杏鲍菇切片厚度与外源水添加量对应关系Fig.2 Correspondence between slicing thickness of Pleurotus eryngii and percentage of exogenous water for zero water loss in vacuum freezing

利用SPSS软件进行线性回归分析,建立外源水添加量y(%)与切片厚度x(mm)的回归模型为y=-2.17x+44.71,决定系数R2=0.98,回归效果极显著(P<0.01)。可以看出外源水添加量与切片厚度之间呈现极显著的负线性关系,切片越厚,使该厚度杏鲍菇片真空冻结失水率为0所需的外源水添加量则越少。

2.3 烫漂与外源水调控对杏鲍菇片真空冻结品质影响

2.3.1 真空冻结失水率

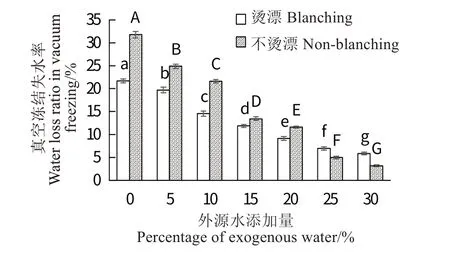

外源水添加量对烫漂组、不烫漂组杏鲍菇片真空冻结失水率均具有显著影响(P<0.05)(如图3),证实外源水调控可有效降低物料真空冻结失水率,而且烫漂组和不烫漂组杏鲍菇片真空冻结失水率呈相同趋势,随着外源水添加量的增加,失水率逐渐降低。在不烫漂组中,不添加外源水的杏鲍菇片真空冻结失水率为31.78%,外源水添加量为30%的杏鲍菇片真空冻结失水率为3.16%。自我蒸发失水和降温冻结是果蔬、食用菌等物料真空冻结过程中的必然现象[18-21]。当不向物料中添加外源水时,杏鲍菇片蒸发失水均来自于物料本身,其失水多少取决于物料初始含水率、切片厚度、物料组织结构、真空度等各种因素。真空冻结前向料杯中添加外源水后,抽真空过程中当干燥仓压强下降到物料对应闪点时,由于物料自身水分一定程度上承受组织细胞网络结构的阻滞作用,添加在物料外周外源水更容易先蒸发引起迅速降温,部分替代了物料自身的水分蒸发,降低物料失水率,且外源水添加量越高,物料自身蒸发失水率就越少。

图3 烫漂与外源水调控对杏鲍菇片真空冻结失水率的影响Fig.3 Effect of blanching and exogenous water regulation on water loss ratio of pleurotus eryngii slices in vacuum freezing

在烫漂组中,不添加外源水的杏鲍菇片真空冻结失水率为21.71%,外源水添加量为30%的杏鲍菇片真空冻结失水率为5.86%。对于同一外源水添加量而言,烫漂组和不烫漂组杏鲍菇片真空冻结失水率呈现显著差异(P<0.05)。试验测定新鲜杏鲍菇初始含水率很高(90.20%),杏鲍菇在烫漂期间发生的质量损失(烫漂损失率)为29.44%,其中烫漂流失的绝大部分为自由水,所以在真空冻结前不烫漂组杏鲍菇片自由水含量远高于烫漂组杏鲍菇片。而真空冻结期间物料内自由水的自我蒸发是导致物料失水的直接因素,通常物料初始自由水含量越高,其真空冻结期间的自我蒸发强度和动力越大,物料真空冻结失水越多。另一方面,烫漂处理是一种时间相对较短的高温作用,使杏鲍菇内部细胞的结构破坏严重,物料组织相对柔韧、体积收缩,细胞膜通透性加大,降低了细胞组织对内部水分蒸发迁移的阻滞能力,物料真空冻结时内部水分更容易蒸发[22],因此理论上烫漂组杏鲍菇片真空冻结失水率会更高。但是在本试验中,在不添加外源水或外源水添加量相对较低的条件下(0、5%、10%、15%、20%),初始自由水含量高的不烫漂组杏鲍菇片真空冻结失水率显著高于烫漂组,而在25%、30%外源水添加量下,不烫漂组杏鲍菇片真空冻结失水率反而显著低于烫漂组(P<0.05)。分析认为,当外源水添加量相对较低时,外源水优先蒸发从物料中带走热量不足以将物料全部冻结,杏鲍菇片仍有相当一部分自由水要参与自我蒸发降温冻结的过程,此时,物料初始含水率差异比组织结构差异更能够影响水分蒸发能力,即不烫漂组真空冻结失水率显著高于烫漂组(P<0.05)。当添加外源水相对较高时,外源水优先蒸发迅速降温使物料冻结更充分,物料内绝大部分自由水被外源冷量冻结,物料中只有少量未被冻结自由水参与自我蒸发过程,此时物料中自由水蒸发能力更多程度上受制于物料组织结构差异而不是初始含水率差异,所以在25%、30%外源水添加量下,烫漂组杏鲍菇片真空冻结失水显著高于不烫漂组(P<0.05)。

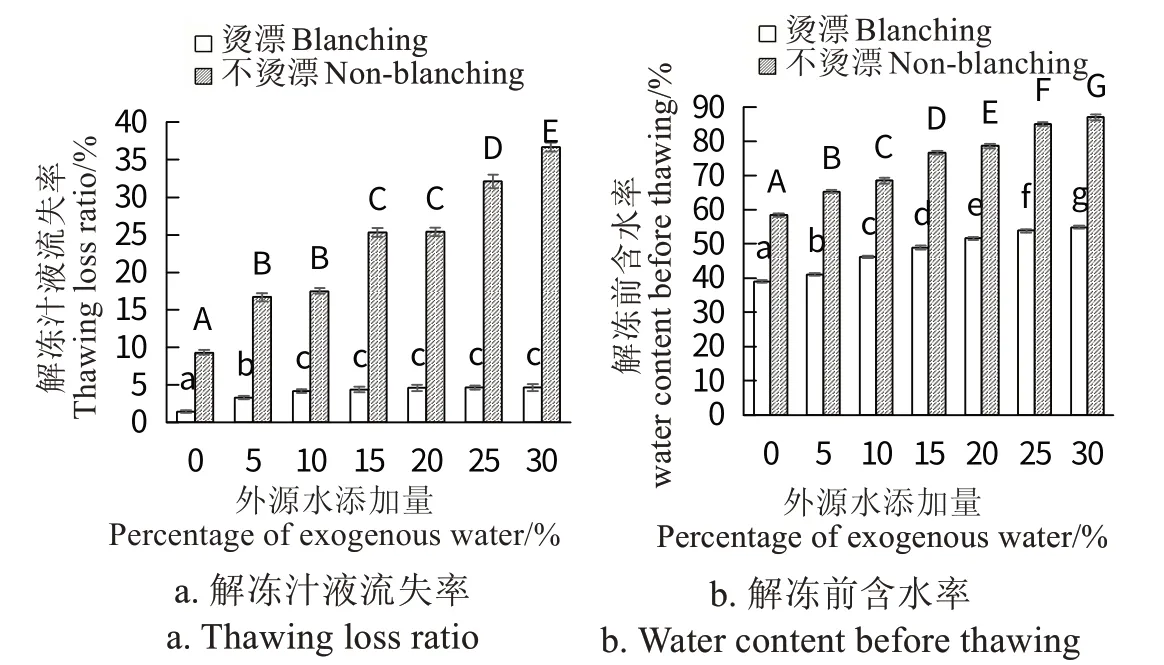

2.3.2 解冻汁液流失率

解冻汁液流失率反映物料解冻过程中的质量损失现象,汁液流失率越低越好,测试结果如图4a 所示。在同一外源水添加量条件下,不烫漂组杏鲍菇片解冻汁液流失率均显著高于烫漂组杏鲍菇片(P<0.01)。在不加外源水情况下,烫漂组、不烫漂组解冻汁液流失率分别为1.40%、9.27%;随着外源水添加量的增加,烫漂组和不烫漂组杏鲍菇片解冻汁液流失率差异越来越大,当外源水添加量为30%时,烫漂组、不烫漂组解冻汁液流失率分别为4.64%、36.70%。新鲜杏鲍菇初始含水率很高(90.20%),杏鲍菇片在烫漂处理过程中细胞组织被破坏,胞内外水分及细胞内的可溶性物质如维生素、矿物质糖类物质损失严重,烫漂质量损失率为29.44%(杏鲍菇片烫漂前后质量差占烫漂前质量的百分比,称为烫漂质量损失率,%),体积收缩,细胞膨压下降,物料真空冻结期间自由水自我蒸发再次发生不同程度的损失,最后经过解冻后细胞组织结构再次发生变化[22-24]。考虑到烫漂处理对杏鲍菇组织的破坏作用,理论上烫漂组杏鲍菇片在解冻期间比不烫漂组更容易发生汁液流失、解冻汁液流失率更高,测试结果正好相反。分析认为,杏鲍菇片解冻汁液流失与冻结后物料剩余水分含量密切相关,解冻前自由水含水率越高,解冻后细胞膨压越大,其组织在解冻期间自由水流失动力越大,汁液流失率也越高。两组物料解冻前含水率如图4b 所示,不烫漂组杏鲍菇片解冻前含水率显著高于烫漂组,而且两组含水率差异主要是由于烫漂处理造成的自由水流失所致,不烫漂组杏鲍菇片在解冻前具有相对较高的自由水含量,其在解冻期间更容易发生汁液流失,造成更高的汁液流失率(P<0.01)。

在不烫漂组杏鲍菇片中,解冻汁液流失率整体上呈现随着外源水添加量的增加而逐渐增加的趋势(图4a),其中除5%与10%、15%与20%两组两外源水添加量水平的解冻汁液流失率未见显著差异外,其他任意两两外源水添加量水平的解冻汁液流失率之间均存在显著差异(P<0.01)。而不烫漂组杏鲍菇片解冻前含水率也随着外源水添加量的增加而增加,各添加量水平之间均存在显著差异(P<0.01),杏鲍菇片解冻汁液流失率整体上与其解冻前含水率呈对应关系,解冻前含水率越高,其解冻汁液流失率也越高。在烫漂组杏鲍菇片中,10%、15%、20%、25%、30% 5 个水平外源水添加量的解冻汁液流失率之间均无显著性差异,其他两两水平组合之间均呈现显著差异(P<0.01);而烫漂组杏鲍菇片解冻前含水率在各水平外源水添加量上仍呈现显著差异,外源水添加量越高,解冻前含水率也越高,烫漂组解冻汁液流失率差异与解冻前含水率差异并未完全对应。分析认为,烫漂组杏鲍菇经过烫漂和真空冻结两个处理过程,产生两次水分流失,而且流失的部分都是组织中容易迁移的自由水,当物料中这部分自由水降低到一定程度后,剩余水分在解冻期间从组织中向外迁移流失的动力大大下降,其解冻汁液流失率与解冻前含水率并无直接对应关系,导致出现了在高外源水添加量水平下解冻前含水率有显著差异、解冻汁液流失率却未见显著差异的结果。

图4 烫漂与外源水调控对杏鲍菇片解冻汁液流失率和解冻前含水率的影响Fig.4 Effect of blanching and exogenous water regulation on thawing loss ratio and water content before thawing of vacuum frozen pleurotus eryngii slices

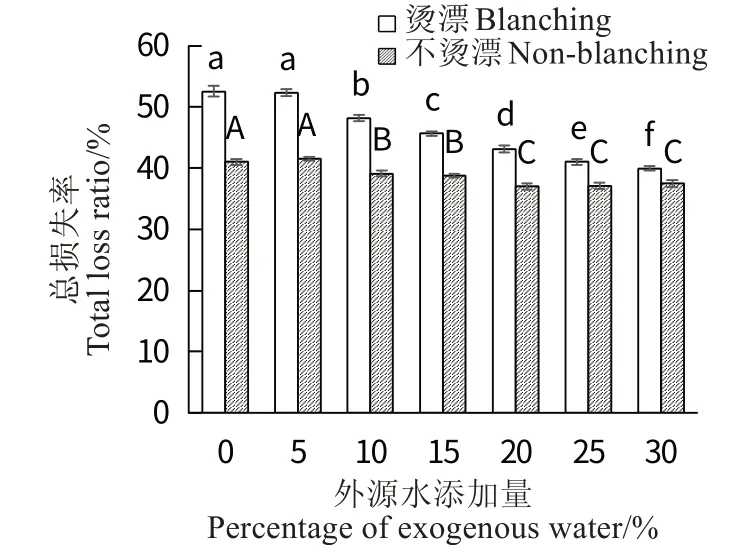

2.3.3 解冻后总损失率

鲜切杏鲍菇片经过(烫漂)、真空冻结、解冻处理后总损失率如图5 所示。在烫漂组,总损失率随着外源水添加量增加而呈现递减趋势,其中除0和5%两个水平之间总损失率差异不显著外,其他各外源水添加量水平下均呈现显著差异(P<0.01)。在不烫漂组,随着外源水添加量的增加,总损失率也整体上呈现下降趋势,其中0 和5%两个水平、10%和15%两个水平以及20%、25%和30%三个水平相互之间未见显著性差异,其他各水平下均呈现显著差异(P<0.01)。结果表明,真空冻结前添加外源水可有效减少杏鲍菇片解冻后总损失率。而在相同外源水添加量条件下,烫漂组杏鲍菇片总损失率均显著高于不烫漂组(P<0.01),主要是由于烫漂组杏鲍菇总损失率构成中比不烫漂组多出了烫漂质量损失29.44%这一部分,但是两组总损失率差异也随着外源水添加量的增加而逐渐缩减。

图5 烫漂与外源水调控对杏鲍菇片解冻后总损失率的影响Fig.5 Total loss ratio of thawed Pleurotus eryngii slices with different exogenous water amount

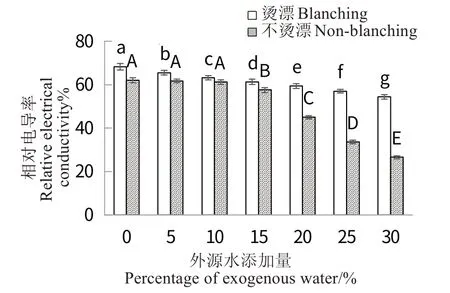

2.3.4 相对电导率

解冻后杏鲍菇片相对电导率测试结果如图6 所示。在同一外源水添加量水平下,烫漂组杏鲍菇片相对电导率显著高于不烫漂组(P<0.05)。相对电导率一定程度上反映细胞的通透性,值越高表明细胞内电解质越容易从组织中迁移溶出[25-28]。烫漂处理会使物料组织结构发生收缩软化、膨压下降等不可逆变化,细胞结构破坏,细胞膜通透性增加,细胞内容物更容易溶出,因此相对电导率较高[22-24]。在烫漂处理组,各水平外源水添加量的相对电导率之间均存在显著差异,且随着外源水添加量的增加而逐渐降低,但相对电导率变化降低趋势相对平缓(P<0.05)。在不烫漂处理组,在0、5%、10%三个外源水添加量水平下相对电导率未见显著差异,而其余各组水平之间相对电导率差异显著,整体上呈现递减的趋势,尤其是在高外源水添加量时下降迅速。对比图3和图6发现,就烫漂组杏鲍菇片而言,外源水添加量对杏鲍菇片真空冻结失水率(图3)和解冻后杏鲍菇片相对电导率(图6)的影响存在趋同的对应关系,整体上表现为真空冻结期间物料自我蒸发失水率越多,其解冻后相对电导率越大。分析认为,在真空条件下物料组织内大量自由水的闪蒸作用会一定程度上破坏细胞结构,组织内自由水闪蒸作用越强烈对细胞结构破坏作用越强,细胞通透性越大,相对电导率值越高。在不烫漂组表现得更为突出,当外源水添加量较少时(0、5%、10%),物料自我蒸发失水均超过20%,其相对电导率均相对较高,而当外源水添加量在25%、30%时,物料自我蒸发失水不足5%,其相对电导率明显下降到较低水平。而烫漂组杏鲍菇片的相对电导率受烫漂作用和内部自由水闪蒸作用的双重影响,尽管在外源水添加量25%、30%时杏鲍菇片蒸发失水处于较低水平,但其相对电导率远高于不烫漂组,所以下降较为平缓。

图6 烫漂与外源水调控对烫漂冻结杏鲍菇片解冻相对电导率的影响Fig.6 Effect of exogenous water regulation on relative electrical conductivity of thawed Pleurotus eryngii slices with blanching pretreatment

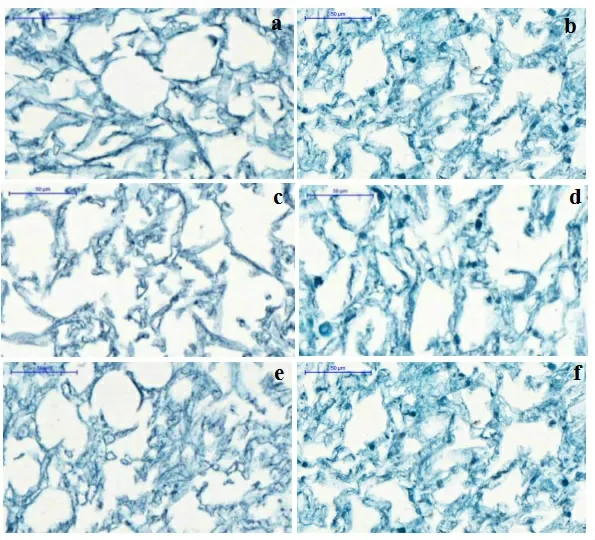

2.3.5 组织结构光学显微镜观察

杏鲍菇组织结构光学显微镜观察结果如图7 所示。速冻处理在一定程度上会破坏物料组织结构,而完整的细胞壁结构形态更有利于保持速冻产品品质。烫漂处理对新鲜杏鲍菇组织细胞有一定的破坏作用,未经烫漂处理(图7 a、c、e)的杏鲍菇细胞轮廓形态相对饱满,网络结构边界相对清晰且纤细,而经烫漂处理(图7 b、d、f)的杏鲍菇细胞结构发生了轻微的扭曲和变形,细胞管状组织结构边界相对粗厚而模糊。对比发现,无论是烫漂组物料还是不烫漂组物料,不添加外源水真空冻结(图7 c、d)对杏鲍菇细胞组织结构的改变要比30%外源水添加量组(图7 e、f)明显,主要原因可能是在不添加外源水真空冻结处理期间由于物料自身水分的强烈蒸腾作用破坏了细胞结构的完整性,引起管状细胞的部分破裂,而在真空冻结前添加外源水30%时,外源水快速蒸发使杏鲍菇内部组织细胞发生快速冻结,形成大量细小冰晶,且细胞内外自由水蒸腾作用很小,对细胞壁的破坏相对较少。

图7 不同处理杏鲍菇片光学显微镜照片(×40)Fig.7 Optical microscope photographs of Pleurotus eryngii slices with different pretreatments(×40)

2.3.6 真空速冻杏鲍菇片适宜预处理条件

通过上述研究分析可知,切片厚度、烫漂处理、外源水添加量等预处理条件对真空速冻杏鲍菇片品质均产生一定影响。就速冻加工工艺而言,相对较小的切片厚度更有利于物料的真空冻结效果和后续解冻食用;烫漂处理可有效破坏组织中酶活性、排除气体、降低微生物污染,通常是果蔬等速冻加工的必要工序。真空冻结前外源水添加量越大,则越有利于降低杏鲍菇片真空冻结失水率和解冻总损失率。因此结合上述研究结果,综合分析认为,采用真空冻结方式生产速冻杏鲍菇片时,推荐预处理条件为:切片厚度3 mm,90℃热水烫漂1 min,冻结前外源水添加量为30%,在此条件下可以获得相对较好的冻结品质,其烫漂质量损失率为29.44%,真空冻结失水率为5.86%,解冻汁液流失率为4.64%,解冻后总损失率为39.94%。

3 结论

1)随着切片厚度的增加,杏鲍菇片真空冻结失水率呈递减趋势,为保证物料真空冻结不失水而所需的外源水添加量与切片厚度之间呈现极显著的负线性关系,外源水添加量y(%)与切片厚度x(mm)的回归模型决定系数为0.98(P<0.01)

2)真空冻结前添加外源水可部分或全部替代杏鲍菇片内部水分的蒸发作用,外源水添加量对物料真空冻结失水率影响显著(P<0.05)。在外源水添加量相对较低的条件下(0、5%、10%、15%、20%),烫漂处理可显著提高杏鲍菇片真空冻结失水率,而在25%、30%外源水添加量下,不烫漂组杏鲍菇片真空冻结失水率反而显著低于烫漂组(P<0.05)。不烫漂组杏鲍菇片解冻汁液流失率均显著高于烫漂组杏鲍菇片(P<0.01)。

3)不烫漂组杏鲍菇片解冻汁液流失率整体上呈现随外源水添加量的增加而逐渐增加的趋势,而烫漂组杏鲍菇片的这种变化趋势并不明显,外源水添加量高于10%后烫漂组解冻汁液流失率无显著性差异(P>0.01)。烫漂组杏鲍菇片总损失率和相对电导率均显著高于不烫漂组,且均整体上呈现随着外源水添加量的增加而逐渐减小的趋势。

4)显微结构观察表明,烫漂处理对杏鲍菇细胞网络结构产生一定破坏作用,而真空冻结前添加外源水可不同程度上减少真空冻结物料组织内水分蒸腾作用,减少对细胞组织结构的破坏。

5)生产真空速冻杏鲍菇片时,推荐预处理条件为:切片厚度3 mm,90 ℃热水烫漂1 min,冻结前外源水添加量为30%。