全液压转向系统的仿真分析*

罗 剑

(陕西能源职业技术学院 咸阳 712000)

1 引言

作为装载机重要构成之一的全液压转向系统,和机械系统共同作用,推动整机作业顺利完成。受自身原理及各种工况变化的作用,轮式装载机液压系统的输出尚不能按照负载变化自行调节,从而导致系统能量损耗大,节能效果不理想[1~2]。虽然如此,目前还没能研制出一套性能稳定、经济节能的液压系统,基于此,本文完成了对全液压转向系统的仿真分析,以期为装载机液压系统能耗计算及系统改进提供理论支撑。

2 全液压转向系统数学模型

本文的研究对象是ZL30B型轮式装载机全液压转向系统,系统共包含四部分,分别为转向液压缸、控制阀、计量马达和定量泵,其中控制阀和计量马达二者则组成了装载机的全液压转向器。

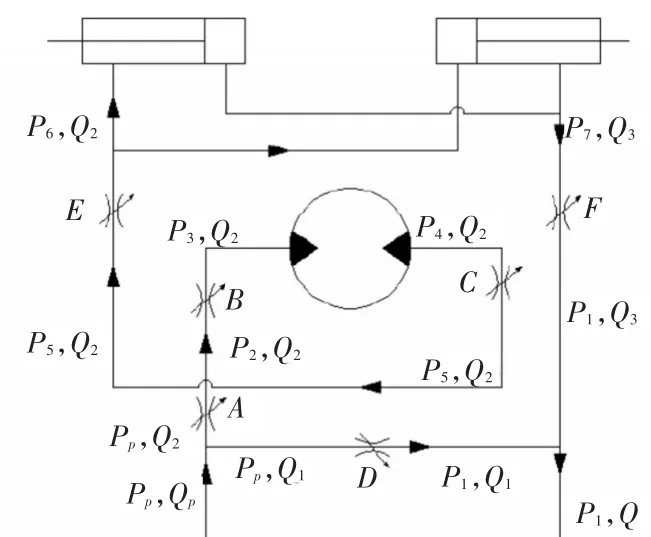

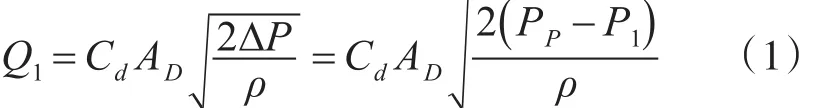

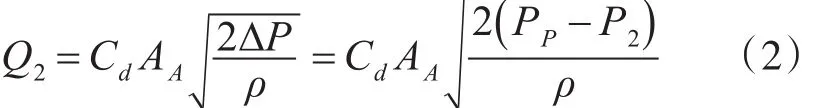

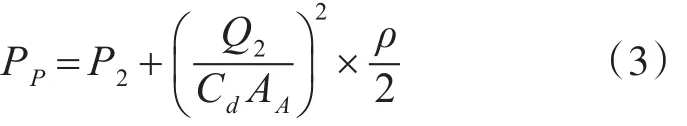

图1 全液压转向系统等效图

转向系统的等效图如图1所示,其中A-F都为系统的等效可变节流口,它们依次代表转阀阀套上六个进油P孔、连通P孔与计量马达进油腔孔、计量马达与转阀阀套间孔、中位回油口孔、转阀阀套孔、转阀阀套回油口孔的等效可变节流口[3~4]。

方向盘静止,液压油经过D口流回油箱,且其它五个节流口全部关闭,此时节流口D的流量为[5]

式中:Cd为节流口流量系数;PP为转向泵输出压力(Pa);AD为可变节流口D的通流面积;P1为可变节流口D与转向液压缸进回油口的压力(Pa);ρ为液压油的密度(kg/m3)。

转向时,节流口A的流量为

式中:AA为可变节流口A的通流面积;P2为可变节流口A与转向液压缸进回油口的压力(Pa)。

由式(2)可得:

同理可得:

式中:AB为可变节流口B的通流面积;P3为可变节流口B与转向液压缸进回油口的压力(Pa)。

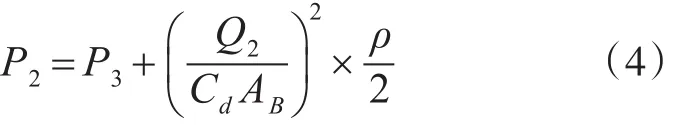

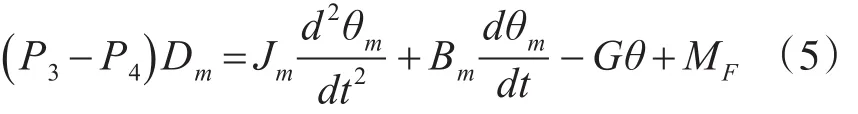

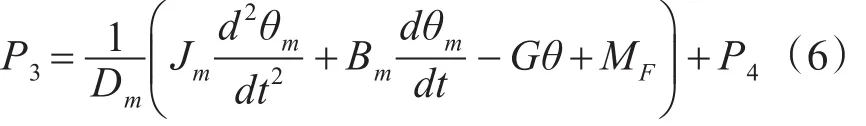

由于计量马达结构对称且在转向时所受力矩平衡,可得:

由式(5)可得:

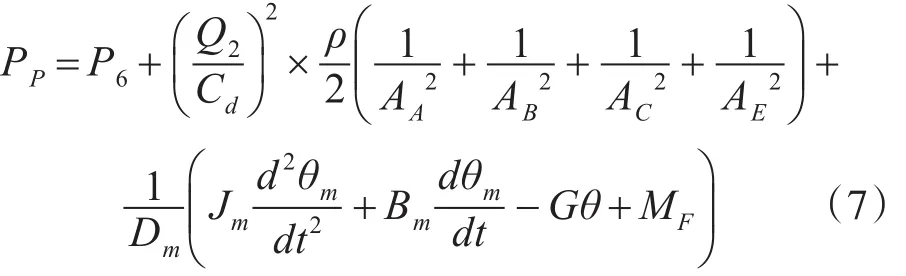

联立方程式(3)、(4)、(6)及节流口C、E的流量方程可得:

式中:AC为可变节流口C的通流面积;AE为可变节流口E的通流面积;Bm为粘性阻尼系数;Dm为计量马达的理论弧度排量(m3/rad);θm为计量马达转子的旋转角度(rad);Jm为转动惯量(kg·s2);G为转向器中定位弹簧的扭转刚度(N·m/rad);θ为转阀阀芯与阀套之间的相对转角(rad);MF为计量马达转动阻力矩(N·m)。

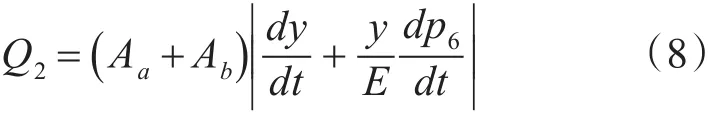

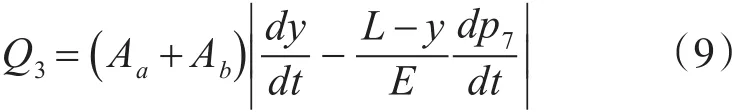

由流量连续性可得转向液压缸液压油流入流量和流出流量分别为[6]

式中:Aa、Ab分别为转向液压缸有杆腔、无杆腔的活塞面积(m2);y为转向液压缸活塞的位移(m);t为时间(s);P6为进回油口的压力(Pa);E为液压油的弹性模量(Mpa)。

式中:L为转向液压缸活塞的自由行程(m);P7为可变节流口F与转向液压缸进回油口的压力(Pa)。

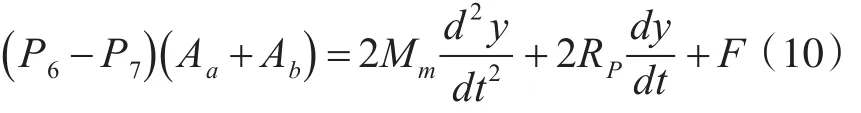

由转向液压缸活塞两侧受力平衡可得[7]:

式中:Mm为转向液压缸活塞与活塞杆的当量质量(kg);RP为阻尼系数;F为活塞杆承受的转向阻力(N)。

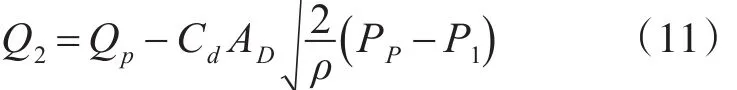

转向液压缸液压油流入流量Q2根据流量连续性可得:

式中:QP为转向泵供给流量(m3s)。

将式(7)~(11)联立即为全液压转向系统的数学模型。

3 系统仿真模型建立

3.1 转向器动态模型建立

为如实反映转向器的结构及动态特性,建立转向器的动态模型。其中转阀被滑阀等效替换,等效后的阀芯和阀套之间相对位置与等效前的相一致。而计量马达则被等效为液压缸,它与滑阀阀套经由弹簧阻尼器相连接[8~9]。图中信号输入端1是将转阀阀芯转速信号转化为位移信号,等效计量马达5是将马达的转速信号转化为活塞的位移信号,并将该位移信号反馈至7的阀套,从而实现阀套与阀芯之间的随动。阀套、阀芯二者的位移曲线如图2所示,从图中可以看出,阀芯的转速越小,其与阀套的相对位移也越小,相应的通流量也越小,反之亦然。并且当t=13s时,阀芯停止移动,阀芯、阀套相对位移为零。

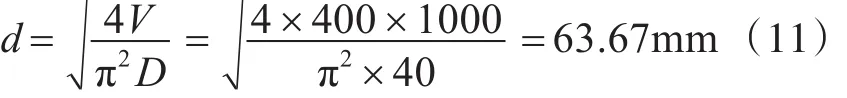

等效计量马达活塞直径d:

式中:V为开芯无反应式转向器排量(ml/r);D为转阀阀芯直径(mm)。

阀芯等效位移XV:

其中:n为方向盘的实际输出转速(r min)。

图2 阀套、阀芯位移曲线

3.2 全液压转向系统负载模型建立

为了使得转向液压缸在整个工作过程中的相对位置能够通过模型准确反映,在这里对铰接车架的建模是利用机械元件完成的,并设置了铰接点坐标[10~11]。

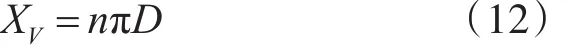

由于轮胎变形力和地面摩擦阻力为系统的主要负载,而要在软件AMEsim中完成对二者的建模却是很难实现的,因此本文基于测试数据计算进而得到转向液压缸负载力,并将此负载力分别加载到左右转向液压缸的活塞杆端,具体负载力的加载曲线见图3。

图3 左右转向液压缸加载曲线

3.3 全液压转向系统模型建立

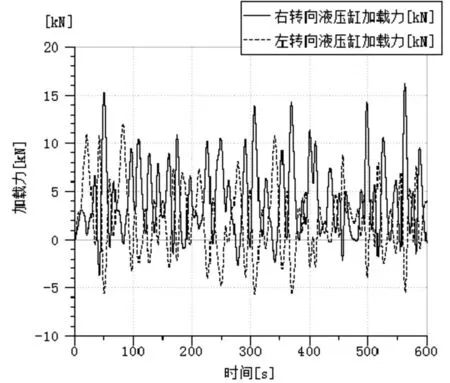

以上完成了开芯无反应式转向器模型和动态负载模型,剩余元件的建模均利用标准库中元件完成[12],由此得到全液压转向系统模型。将V字形循环工况的测试数据加载到全液压转向系统模型,其中负载力加载曲线见图3,阀芯位移加载曲线见图4。

4 仿真分析

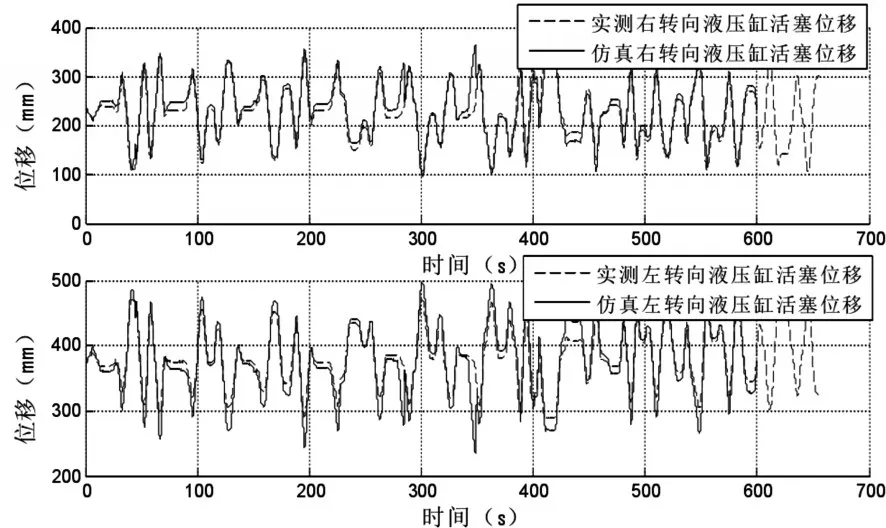

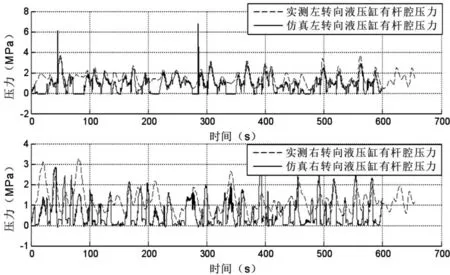

在前面建立模型的基础上,接下来是对系统的性能进行仿真分析,在此主要对“V”字型循环工况下左右转向液压缸活塞位移和有杆腔压力进行了仿真,结果分别如图5和6所示。

图4 阀芯位移加载曲线

图5 “V”字型循环工况下左右转向液压缸活塞位移仿真与实测数据对比

图6 左右转向液压缸有杆腔压力实测与仿真数据对比

通过图5的仿真位移和实测位移的对比,可以看出,仿真数据与实测数据具有较好的一致性。图6的有杆腔压力实测效率为3.3%,而仿真模型能量利用率为2.3%,据此可以判断,构建的仿真模型能够准确反映全液压转向系统的性能。

5 结语

本文基于装载机全液压转向系统的工作原理,构建了全液压转向系统模型和加载模型,并在此基础上对“V”字型循环工况下左右转向液压缸活塞位移和有杆腔压力进行了仿真,并重点比对了系统的实测数据与仿真数据的一致性,最终验证了液压系统仿真模型的合理性与正确性,为装载机液压系统的节能优化设计提供了理论依据和有力支撑。