散货疏运站翻车机系统作业能力研究

李俊岭

(中国铁路设计集团有限公司 机械动力与环境工程设计研究院,天津 300308)

在铁路散货疏运站设计中,当采用翻车机卸车时,翻车机的配属数量直接影响了铁路股道的设置数量,进而影响疏运站设计方案及规模,对集疏运系统能力协调造成影响[1]。此外,翻车机系统的卸车作业与其自身作业能力、列车到达与发送作业效率均直接相关,而现有相关设计手册或规范推荐的计算方式中[2-4],或侧重于翻车机系统本身作业能力,或侧重于铁路到发线列车作业能力,且参数取值也各有不同,从而得出的计算结果也常常出现不一致的现象,因而应将铁路到发作业流程及效率与翻车机设备的作业能力统筹考虑,探索更为准确的翻车机系统配置方案的计算方法,揭示各关键参数对翻车机配置方案的影响程度。

1 散货疏运站卸车作业流程及时间

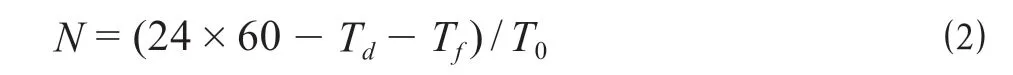

铁路疏运站卸车作业流程可分为列车到达作业、翻车机卸车作业、列车发送作业3 个阶段,每个阶段作业又分为不同的步骤。依据《铁路车站与枢纽设计规范》[2],以本务机车牵引为例,当采用折返式翻车机卸车时,列车到达作业一般流程:重车到达→机车摘钩及摘列尾→机车转头→机车从列车尾部将重车顶至翻车机系统就位→到达列检→拨车机连挂重车、对位及排风,具体设计时应根据具体情况确定作业流程,如采用贯通式翻车机,则机车转头、机车从列车尾部将重车顶至翻车机系统就位步骤可以省掉;折返式翻车机卸车作业流程[5-8]:重车拨车机牵引重车→车辆( 节数取决于翻车机规格) 解钩→翻车作业→迁车台将车辆迁移至空车线→空车调车机牵引作业→重车拨车机退回至初设位置开始下一个作业循环;贯通式翻车机一般卸车作业流程[5-8]:重车拨车机牵引重车→车辆( 节数取决于翻车机规格) 解构→翻车作业→重车拨车机退回至初设位置开始下一个作业循环,当列车采用旋转车钩时,可节省车辆解钩步骤作业;铁路疏运站列车发送作业一般流程:空车集结→出发列检→机车连挂及装列尾→连风管及试风→待发→列车出发。卸车作业时间如表1 所示。

2 散货疏运站翻车机系统作业能力分析

2.1 翻车机作业能力计算

散货疏运站卸车作业流程中,列车到达作业与发送作业可平行作业,则全部作业流程达到最紧凑状态时,每列车作业时间计算公式如下。

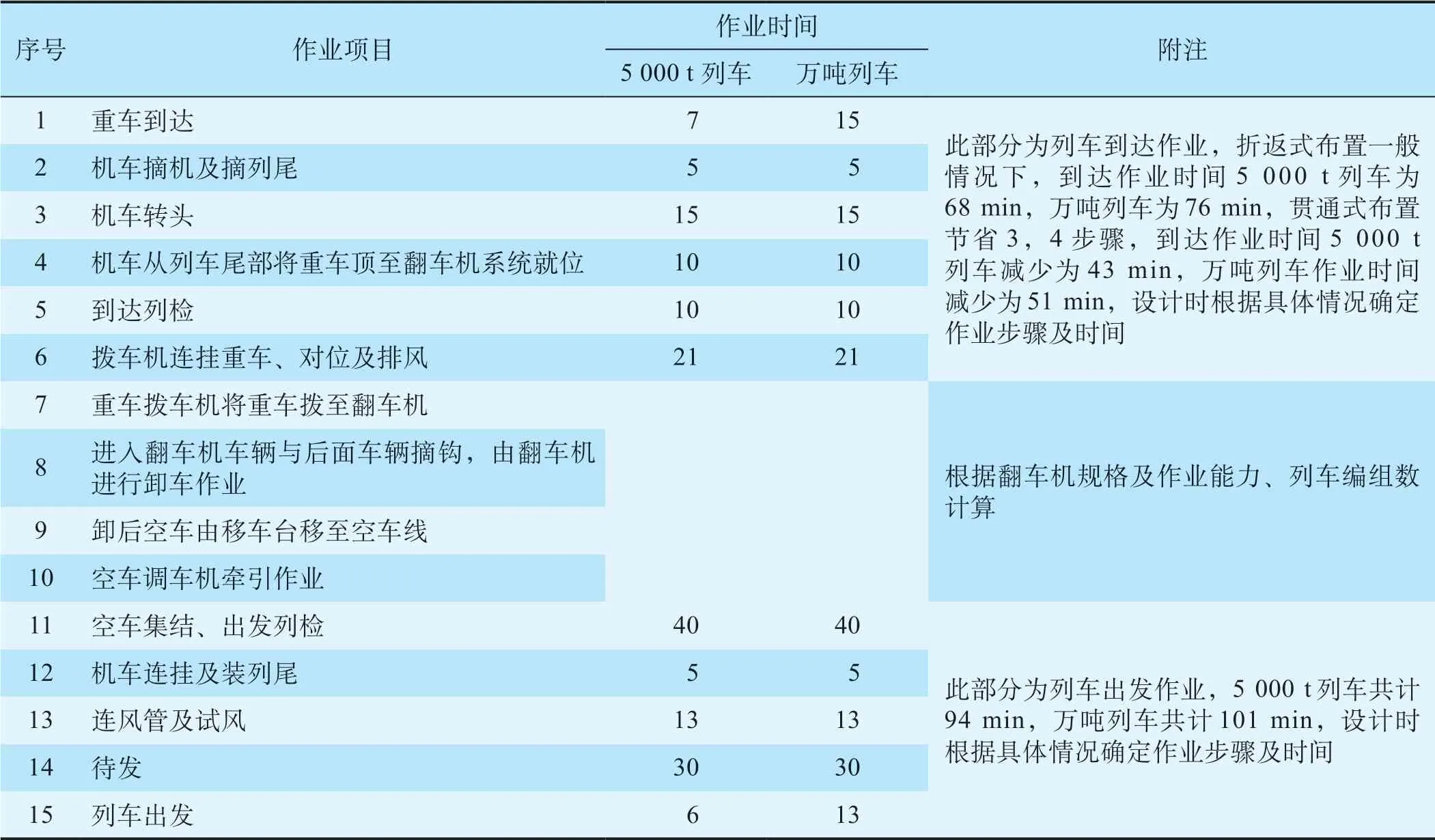

式中:T0为紧凑状态时每列车作业时间,min ;Td为列车到达作业时间,min ;Tf为列车发送作业时间,min ;Tx为翻车机卸车时间,Tx= 60×M/ (m×Q),其中,M为列车编组数,辆;m为翻车机每次翻卸车数,辆;Q为翻车机效率,次/h。

一般铁路专用线正线安排维修天窗时,疏运站仍可进行卸车作业,但维修天窗前后的两列车作业流程中到达作业与发送作业将无法完全平行进行,则以此推算,不考虑翻车机设备完好率时,每束翻车机作业线日作业能力计算公式如下。

式中:N为翻车机系统每日作业列车数。

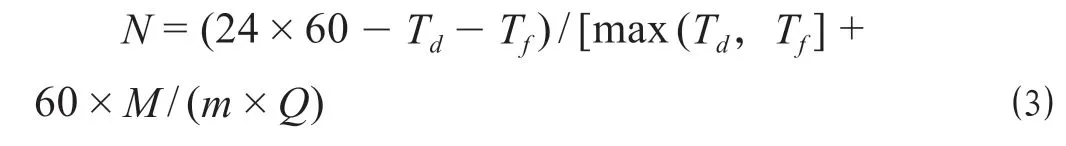

公式中各参数取值如下:列车到达作业时间Td即为表1 中第1 至第6 行中的到达作业合计时间,一般情况取值如表中所示,设计时跟据具体情况确定作业步骤及时间;列车到达作业时间Tf即为表1中第11 至第15 行中的发送作业合计时间,一般情况取值如表中所示,设计时跟据具体情况确定作业步骤及时间;翻车机卸车时间Tx即为表1 中第7 —10 行中的翻车机作业合计时间,一般跟列车编组数、翻车机规格及能力直接相关,例如,60 辆C60车辆编组的5 000 t 列车,采用折返式双翻翻车机时,翻车机作业能力按每小时15 次取值,则Tx即为120 min。将公式 ⑴、公式 ⑵ 合并,得出翻车机日作业能力计算公式如下。

表1 卸车作业时间 minTab.1 Unloading time

2.2 各参数取值对计算结果的影响分析

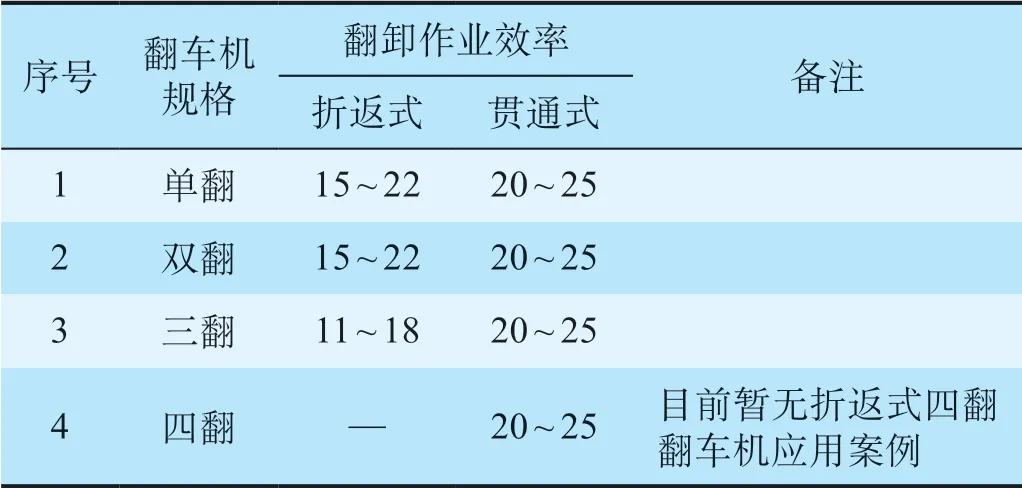

由公式 ⑶ 知,翻车机系统日作业能力与翻车机每次翻卸车数、翻车效率、列车到达和发送时间直接相关。因此,对翻车机布置形式及规格、列车牵引质量等因素对翻车机系统日作业能力影响进行分析。根据翻车机系统设备的作业特点及对相关翻车机设备供应商的调研,不同规格的翻车机系统作业参数各有不同特点。不同规格翻车机系统作业参数表如表2 所示。

表2 不同规格翻车机系统作业参数表 次/ hTab.2 Operating parameters of the dumper system with different specifications

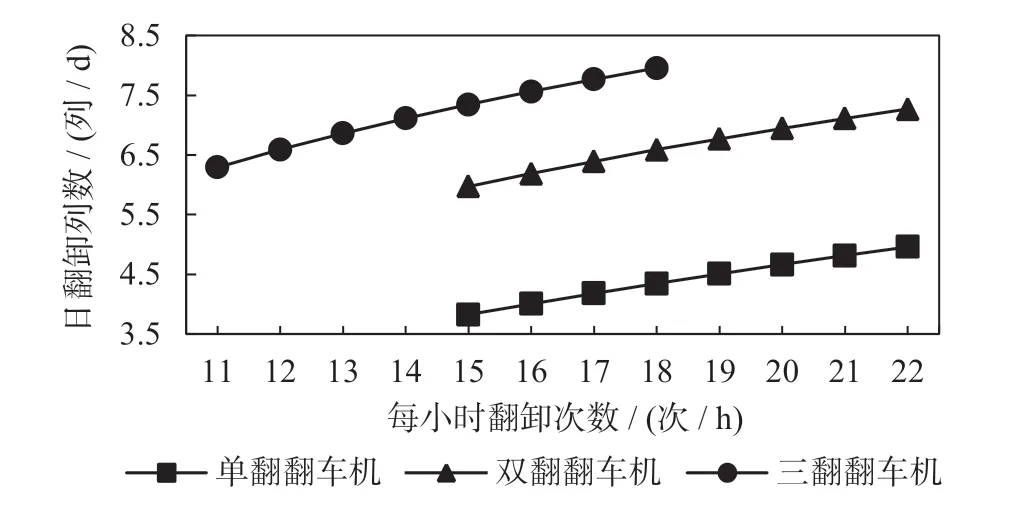

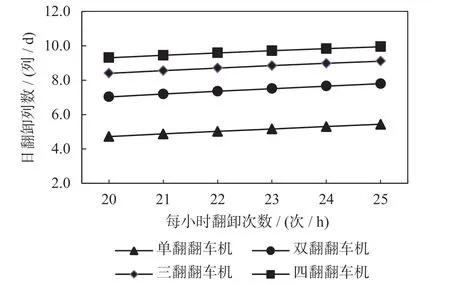

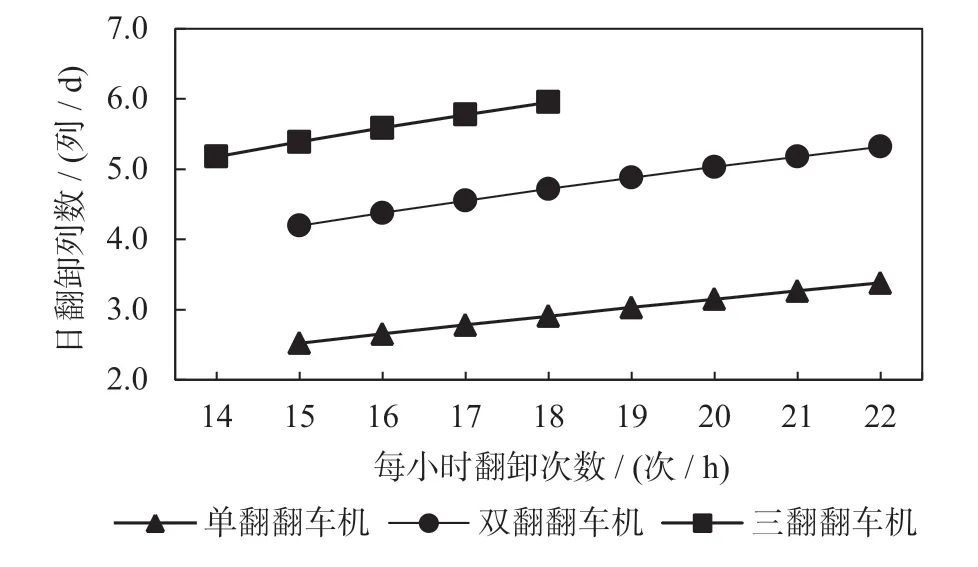

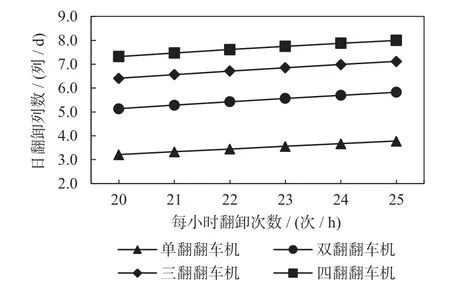

分折返式布置、贯通式布置,以及5 000 t 列车(60 辆C60编 组)、 万 吨 列 车(100 辆C80编 组) 4 种情况,将表1、表2 中列车作业时间、翻车机作业效率取值范围内的分别代入公式 ⑶,得出不同规格翻车机日作业能力范围。不同规格翻车机系统日作业能力表如表3 所示。折返式翻车系统作业能力范围(5 000 t 列车) 如图1 所示。贯通式翻车系统作业能力范围(5 000 t 列车) 如图2 所示。折返式翻车系统作业能力范围( 万吨列车) 如图3 所示。贯通式翻车系统作业能力范围( 万吨列车) 如图4 所示。

表3 不同规格翻车机系统日作业能力表 列/ dTab.3 Daily operating capacity of the dumper system with different specifications

图1 折返式翻车系统作业能力范围(5 000 t 列车)Fig.1 Operating capacity range of the fold-back dumper system (with 5 000 t train)

图2 贯通式翻车系统作业能力范围(5 000 t 列车)Fig.2 Operating capacity range of the cut-through dumper system (with 5 000 t train)

图3 折返式翻车系统作业能力范围( 万吨列车)Fig.3 Operating capacity range of the fold-back dumper system (with 10 000 t train)

由以上计算结果可看出翻车机系统作业能力有以下特点:①由于列车到达与发送作业时间的影响,翻车机日作业能力并不与其每次翻卸车数成比例关系,如对于5 000 t 列车,折返式单翻翻车机系统作业能力为3.8 ~ 5.0 列/d,而折返式双翻翻车机系统作业能力仅为6.0 ~ 7.3 列/d,仅比单翻系统作业能力大约2 对/d,而折返式三翻翻车机系统作业能力仅比双翻系统作业能力大约0.4 ~ 0.7 对/d ;②翻车机系统贯通式布置与折返式布置对比,因其列车到达作业耗时较少,且翻车机卸车效率较高,其作业能力较折返式有所提升,日作业列车数约增大1 ~ 2 列/d ;③牵引质量10 000 t 相比于5 000 t,虽然列车编组数大幅增加,翻车机翻卸时间相应提升,但因其列车到达与发送作业时间并无明显增加,且列车载重( 综上算例条件下) 提升,以列车数为单位时,其作业能力并无明显下降,以贯通式四翻翻车机为例,万吨列车作业能力仅比5 000 t 列车作业能力下降了约2 对/d,仅20%。如果考虑到其牵引质量较5 000 t 列车提升了1 倍,则可以看出以运量为考量指标,其作业能力大幅提升。

图4 贯通式翻车系统作业能力范围( 万吨列车)Fig.4 Operating capacity range of the cut-through dumper system (with 10 000 t train)

3 结束语

翻车机作业能力的准确计算,可为散货疏运站翻车机设备配置方案、车站规模确定提供可靠的参考依据,避免因计算不准确而造成设备配置方案、车站规模设计方案的不合理,从而引起工程浪费或能力不足,提高散货疏运站的设计质量。散货疏运站翻车机系统作业能力研究,提出翻车机系统的作业能力计算方法,应用时应结合翻车机设备完好率、疏运站日到发对数等因素,确定翻车机系统的配置方案,从而确定散货疏运站建设规模,为车站工程建设提供支撑。