80t 转炉传动侧剖分式耳轴轴承更换新技术

李东平,姜长顺,刘 正

(湖南华菱湘潭钢铁有限公司炼钢厂,湖南 湘潭 411101)

转炉耳轴轴承装置是转炉倾动的重要部分,支撑着包括炉体,液态金属,钢渣,托圈及其附件的全部重量和半悬挂减速机的重量,在半悬挂倾动机构中倾炉倾动时还要承受来自扭矩平衡装置的反作用力,还有兑铁和加废钢时钢水罐和废钢槽的冲击力。其工作特点为高温高载,运转频繁,一般转动角度大约在280°-290°之内,轴承零部件常处于局部工作。此外工作时还受到严重的喷溅钢渣和灰尘的影响,工作环境较为恶劣。早在2010 年1 月,我厂1# 转炉传动侧剖分式耳轴轴承出现保持架和滚珠损坏,临时更换轴承造成停产4天的重大设备事故,这种设备事故在国内很多同类型钢厂都曾有出现过,无论哪家钢厂,发生该类事故都会对整个公司的生产造成非常严重的影响,因此,当该类事故发生时或定期计划性更换轴承时,在保证检修质量的前提下,如何最大程度的缩短工期,值得去探索,但由于很多钢厂包括我厂在曾经的更换传动侧耳轴轴承都是采用的顶转炉托圈的方法,这种方案虽然成熟,稳妥,但需耗费大量的材料和人力去制作安装顶炉支撑,且用时较长,不是最科学的方法,而新的从单侧顶炉的方案通过理论计算和演示后,可以省去十几万元的材料费用,缩短至少一天的工期,也是同行里一项非常值得推广的挖潜增效工作。

1 我厂3# 转炉耳轴轴承的基本情况

湖南华菱湘潭钢铁有限公司炼钢厂3#80t 转炉于2001 年9 月投产,炉体传动侧耳轴轴承为方便后期的备件更换,采用的是剖分式双列向心调心辊子轴承,寿命不及整体式轴承,一般定于2~3 个炉役期间换一次剖分式耳轴轴承,4~5 个炉役期间更换一次整体式耳轴轴承,该转炉传动侧耳轴轴承上次更换时间是2014年5 月22 日,至今已稳定运行2 个炉役,由于本次炉役需更换3 段烟道,时间较长,是穿插进行传动侧耳轴轴承更换的好时机。

2 工程概况

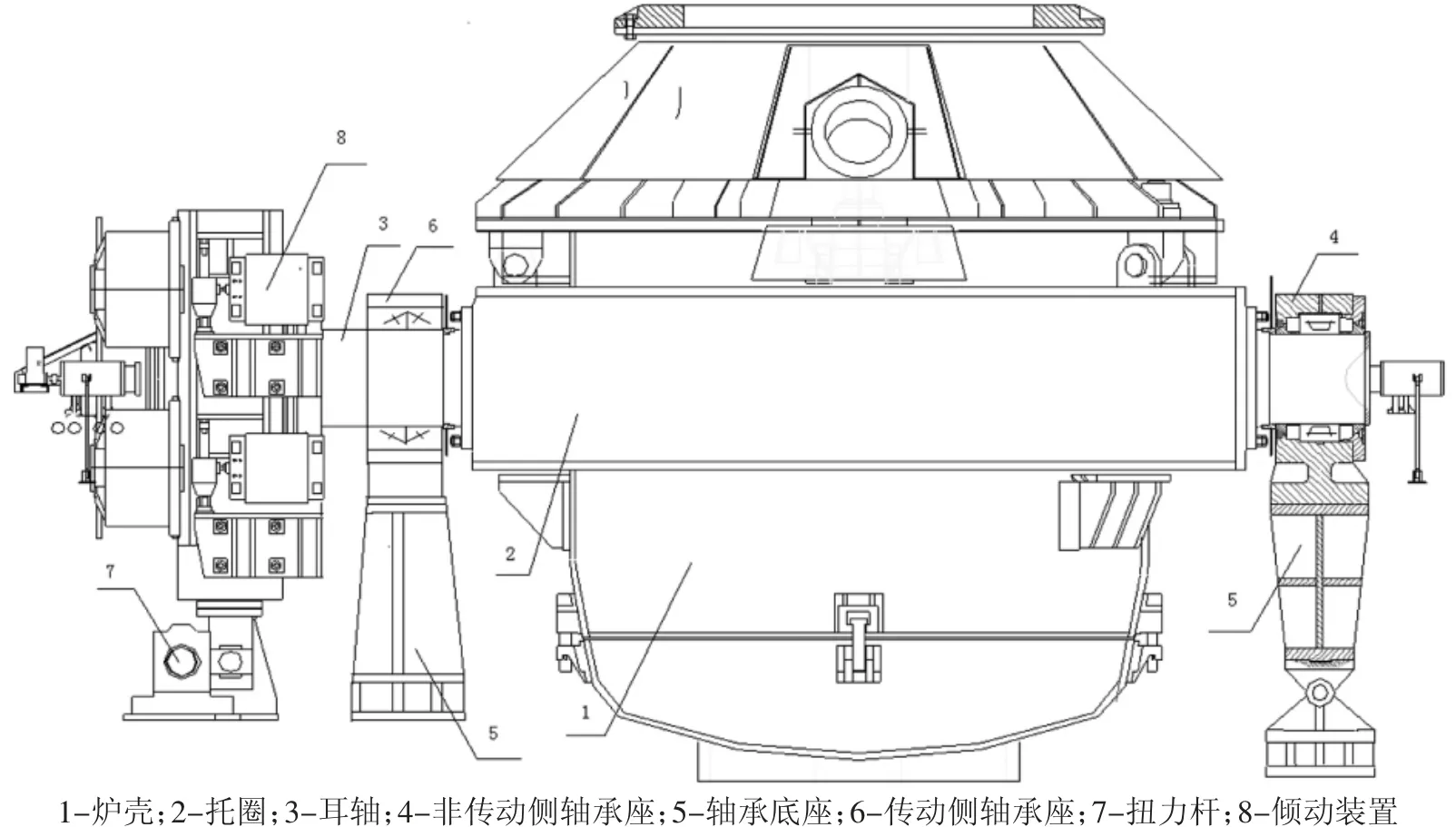

湘钢80 t 转炉本体设备重量包括转炉炉壳、托圈、倾动装置、其它附件等,总重约350 t(事故抢修时还应加上炉体耐材、溜渣板的重量),其中本次需更换的剖分式双列向心调心辊子轴承公称外径DN900,轴承重量为1650 kg,转炉本体组成如图1 所示。

3 施工方法

(1)老方法:炉口朝上,松开炉体两侧两个轴承的轴承端盖螺栓,在炉下轨道上铺上2 张2 m×4 m×0.2 m 的厚钢坯,再把事先制作好的4 根大立柱按位置要求立到托圈下方并连接固定,然后用4 个150 t 液压顶同时工作将托圈顶起达到更换轴承的条件。此方法以往在湘钢用过多次,临时抢修更换该剖分轴承需4 天时间,炉役检修期间需3 天时间。

(2)探索新方法:老方法中布置和拆除4 根立柱顶炉的工作量大,工期长,因此探索的新方法就是将这个顶托圈的方法改为顶传动侧耳轴(图3 正下方),参照该轴承图纸和技术参数,只需将传动侧耳轴轴承中心线位置顶起10mm 就完全能够满足更换剖分式轴承的空间要求。

(3)新方法存在的技术难题。1)顶炉时采用的千斤顶如何选型,是一个还是几个?若只用一个千斤顶,如果在作业时出了问题导致泄压会造成什么样的后果?是否有预案?如果用多个顶那么如何布局?2)由于转炉本体重量大,单侧顶耳轴如何确保顶起后炉体不会往两侧滑动而产生偏移;3)传动侧轴承被顶起10mm 的高度后,这对非传动侧轴承是否会有影响,如何进行精确的模拟计算和分析?

图1 炉体系统总成简图

3.1 理论计算

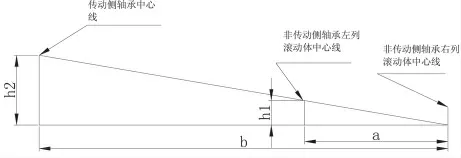

如图2 所示:通过查阅图纸得知,传动侧轴承中心线到非传动侧轴承中心线距离b=8989.5 mm,非传动侧左列滚动体到右列滚动体的中心距a=183 mm,当传动侧轴承提升高度h2=10 mm 时,需求出非传动侧左列轴承提升高度h1数值,通过计算公式h1/h2=a/b 即h1/10=183/【8989.5+(183/2)】可以得出h1=0.202 mm,查阅竣工图上该轴径向游隙为0.48 mm-1.32 mm,顶炉过程中,非传动侧轴承左列滚动体的游隙变化在技术参数许可范围内,所以该方法可行。

图2 传动侧与非传动侧轴承位移关系图

3.2 具体实施方法

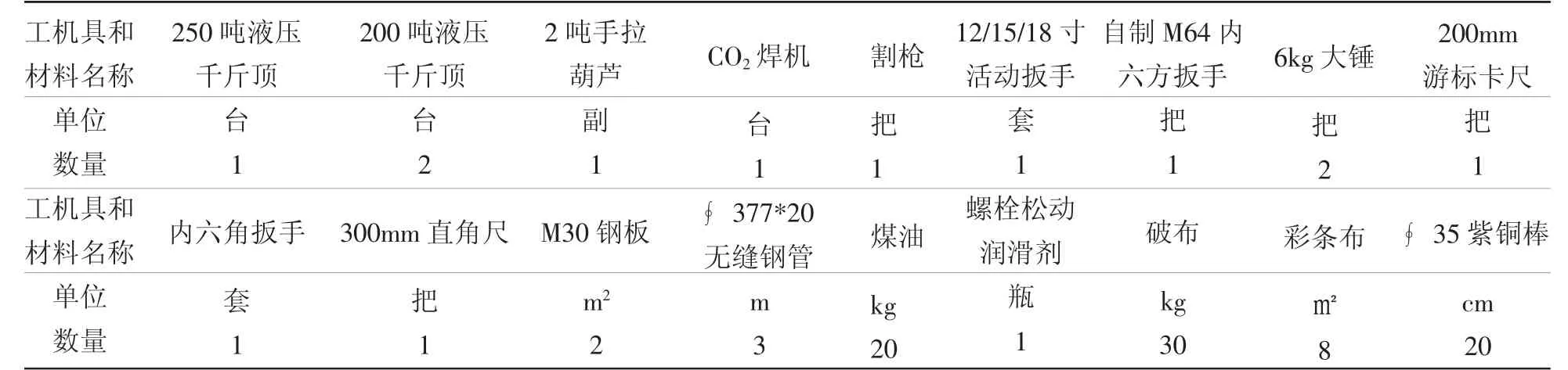

(1)前期工机具和材料准备,见表1。

(2)前期制作。按照耳轴的直径用30 mm 厚钢板制作一个弧面支座(图3),托座下面用直径377×20 的厚皮管和30 mm 厚钢板制作并焊固一个支撑千斤顶的工作平台(图4),下20 块200×200×30 mm 钢板料用于塞千斤顶垫高。

(3)焊定位板防止炉体偏移。在轴承与减速机之间的耳轴两侧的地面,焊两块筋板夹着耳轴,防止耳轴在被顶起后脱离了轴承座而跑偏。

(4)拆除轴承座端盖和上盖。先拆除外侧端盖,在轴承座上层平台梁上设置2 t 导链,提前在轴承座螺栓处喷些松动剂,采用30 mm 厚钢板制作扳手,松开螺栓后用倒链吊起轴承座上盖。

(5)千斤顶选用的选用和安装。千斤的选用大于炉体总重350 t*70%=245 t 的型号,这里采用一个250 t 千斤顶,同时在倾动二次减速机下方的2 个缓冲座旁再用同样方法安装2 台200 t 千斤顶,用来顶起传动减速机和扭力杆系统(图5)同时起到分担主顶压力和防止主顶出现故障泄压情况发生,在顶起之前需将扭力杆两头的座子螺栓松开。

(6)顶炉拆除轴承作业。开起主顶,两个副顶同步跟紧主顶,使传动侧耳轴滚动体与轴承下半外圈分开10mm 间隙,然后开始拆除剖分式轴承上下部分,拆除完轴承后对耳轴进行检查和探伤。

表1 工机具和材料准备

图3 弧面支座

图4 千斤顶支撑柱

图5 二次减速机下安装的千斤顶

(7)安装新轴承作业。安装轴承时先安装剖分式轴承的下半部分的外圈和滚动体,下半部分装入后缓慢降低千斤顶,让炉体完全压在轴承上,然后安装轴承上半部分,上下部分一定要对齐,不能错位错台;确保无误后拧紧夹紧螺栓。

(8)安装轴承外盖。先安装上盖(要检查内部羊毛毡匣,保证密封效果),再安装端盖,安装时需均匀涂抹密封胶,紧固端盖螺栓时力度要按图纸的安装要求,力矩过大螺栓容易断裂,过小容易产生松动。

(9)润滑。连接油管打入润滑脂,要等到新油脂从端盖边挤出来为止。

4 结 语

转炉传动侧轴承更换的整个施工过程与其他检修项目同步,昼夜施工,新方案较以往节约了26 小时,大大缩短整个炉役大修工期,提前32 小时达产达效,也大大降低了劳动强度和施工费用,同时还为后续更换转炉传动侧轴承提供了有利的经验和数据支撑。