磁控溅射Ti掺杂NbN薄膜的机械和摩擦学特性研究

韩玉蕊, 杜安天, 顾广瑞

( 延边大学 理学院, 吉林 延吉 133002 )

自Veprek等[1]报道了Ti-Si-N纳米复合薄膜的硬度可高达80~105 GPa后,许多学者对过渡金属氮化物薄膜的物理性质进行了研究.例如: Zhao等[2]通过磁控溅射的方法得到了W2N薄膜,该薄膜为面心立方结构,硬度为28 GPa,摩擦系数为0.35.Wang等[3]通过磁控溅射的方法制备了ZrN和W2N多层薄膜,当工作压力为0.8 Pa时,其最大硬度可达34 GPa.研究显示,NbN比其他硬质氮化物薄膜具有更高的热稳定性和化学稳定性,而且掺杂Si、Cu、Ag的NbN薄膜还具有硬度高、平均摩擦系数和磨损率低等特性.例如: Dong等[4]通过反应磁控溅射合成了超硬Nb-Si-N复合薄膜,当Si原子含量的百分比为3.4%时该薄膜的硬度和弹性模量达到最大值,分别为53 GPa和521 GPa.Ezirmik等[5]通过磁控溅射的方法制备了Cu掺杂的NbN薄膜,当Cu原子含量的百分比为1%时,该薄膜的硬度达到最高值(40 GPa),并且形成了纳米复合结构.Ju等[6]制备了Ag掺杂的NbN薄膜,研究显示Ag的掺杂不能改善NbN薄膜的硬度,但可降低薄膜的平均摩擦系数.有关Ti掺杂的NbN薄膜的研究目前为止未见报道.

目前,制备NbN薄膜的主要技术有喷雾热解法[7]、溶胶凝胶法[8]、真空热蒸发法[9]、脉冲激光沉积法[10]和射频磁控溅射法[11].因射频磁控溅射技术具有操作简单、沉积速率高、纯度高、薄膜成分易控制、工业成本低等优点[12-15],因此本实验采用射频和直流磁控共溅射技术制备Ti掺杂的NbN薄膜,并研究其机械和摩擦学性能.

1 实验

本实验利用直流和射频磁控共溅射方法,在硅和不锈钢衬底上沉积Ti掺杂的NbN薄膜.实验中使用的靶是金属Ti靶和金属Nb靶(纯度均为99.99%,靶直径均为50 mm,厚度均为5 mm).衬底安装之前将其分别在丙酮、乙醇和去离子水中各超声清洗20 min,然后用纯净的氮气吹干.利用旋片式机械泵和复合分子泵将溅射室抽至低于5×10-4Pa的背景真空.为了清洁靶材表面,先用氩气(99.99%)对靶材进行预溅射10 min,然后通入氮气(99.99%),在氩气和氮气的气氛下再预溅射5 min.清洁完成后选取不同的溅射压强、溅射功率、氩氮流量比、衬底温度等参数进行共溅射实验,制备的Ti:NbN薄膜的沉积参数如表1所示.

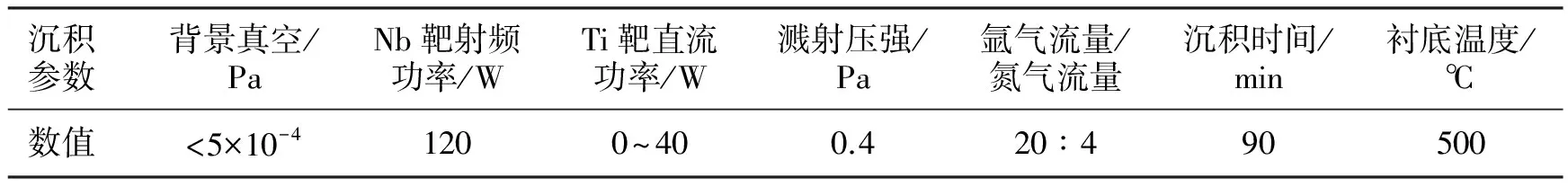

表1 制备Ti:NbN薄膜的沉积参数

使用X射线衍射仪(以CuKα为射线源,波长λ为0.154 056 nm),在电压和电流分别为40 kV、30 mA的条件下表征薄膜的晶体结构.利用扫描电子显微镜(SEM)和X射线光谱仪(EDX)测量薄膜的表面形貌和元素组成.利用纳米压痕仪(载荷为3 mN)测试薄膜的附着力、划痕深度以及材料的弹性恢复等机械性能.在室温环境(湿度为69%)条件下,利用摩擦磨损实验机在恒定载荷3 N下,以5 mm/s的速度进行15 min的磨损测试.实验中,选用直径为9 mm的Al2O3作为相对材料.磨损测试后,利用轮廓仪检查磨损轨迹,并测量薄膜的磨损面积.

2 结果与讨论

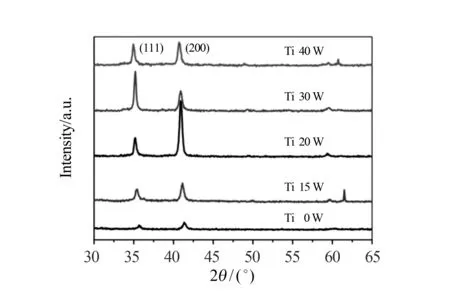

图1为在Si衬底上不同Ti靶掺杂功率下沉积的Ti:NbN薄膜的XRD图谱.从图1中可以看出,所有的Ti:NbN薄膜均呈现良好的结晶性.随着Ti靶掺杂功率的增加,薄膜(111)方向的衍射峰呈现先增加后下降的趋势,当掺杂功率为30 W时衍射峰值最高.随着Ti靶掺杂功率的增加,(200)方向的衍射峰也呈现先增加后下降的趋势,当掺杂功率为20 W时衍射峰值最高,薄膜的结晶性最好.图1中未发现Ti和TiN的衍射峰,但在EDX测试中探测到Ti元素的存在,这表明Ti原子已掺入NbN薄膜的晶格中.根据(200)方向的衍射峰,计算Ti:NbN薄膜在不同Ti靶掺杂功率下的晶粒尺寸和晶格常数等参数,结果见表2.由表2可以看出,Ti靶掺杂功率从15 W增加到40 W时,NbN薄膜的晶粒尺寸呈现先增大后减小的趋势,当Ti靶掺杂功率为20 W时晶粒尺寸最大,为21.227 nm.这表明在掺杂功率为20 W时,薄膜的结晶性最好.此外,掺入Ti原子的NbN薄膜的晶格常数均大于未掺杂的NbN薄膜,这可能归因于Ti离子的半径(0.086 nm)大于Nb离子的半径(0.072 nm),Ti离子替代Nb离子所致.NbN薄膜的晶格应变表明,薄膜内部的应力由压缩应力逐渐转变为拉伸应力,这可能与薄膜晶格常数的增加有关[16].

图1 Ti:NbN薄膜的XRD图谱

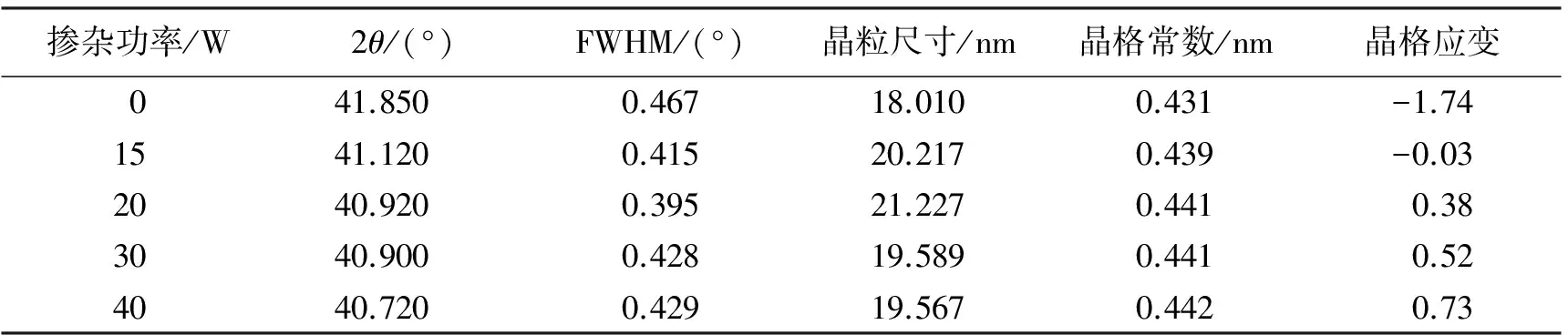

表2 不同掺杂功率下沉积的Ti:NbN薄膜的结构参数

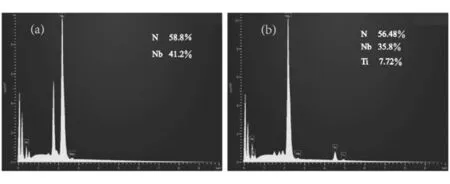

图2为在Si衬底上不同Ti靶掺杂功率下沉积的Ti:NbN薄膜的EDX能谱.从图2(a)中可以看出,在NbN薄膜(未掺杂)中氮原子的百分比含量为58.8%,Nb原子的百分比含量为41.2%.通过比较图2(a)与图2(b)可以看到,当掺杂功率为20 W时,Ti:NbN薄膜中氮原子的百分比含量几乎保持不变,Nb原子的百分比含量下降到35.8%,Ti原子的百分比含量上升至7.72%.这表明在Ti:NbN薄膜中形成了置换固溶体,即Nb原子在晶格中的某些位置被Ti原子所替换.该结果与文献[17]的研究结果一致.

图2 Ti:NbN薄膜的EDX能谱((a)为0 W,(b)为20 W)

图3为在Si衬底上沉积的NbN薄膜的SEM图.图3(a)为未掺杂的NbN薄膜(右上部分的插图为NbN薄膜的截面图),图3(b)为Ti掺杂(掺杂功率为20 W)的Ti:NbN薄膜.由图3可以看出,NbN薄膜和Ti:NbN薄膜的表面均由致密的小晶粒组成,且平整光滑.从横截面图可以看出,薄膜呈典型的柱状生长,厚度大约为200 nm.由图3(b)可以看出,薄膜表面的晶粒增大,这与XRD的计算结果一致.其原因可能是掺入的Ti原子替代了Nb原子的位置,由此导致Ti:NbN薄膜的结晶性增强.

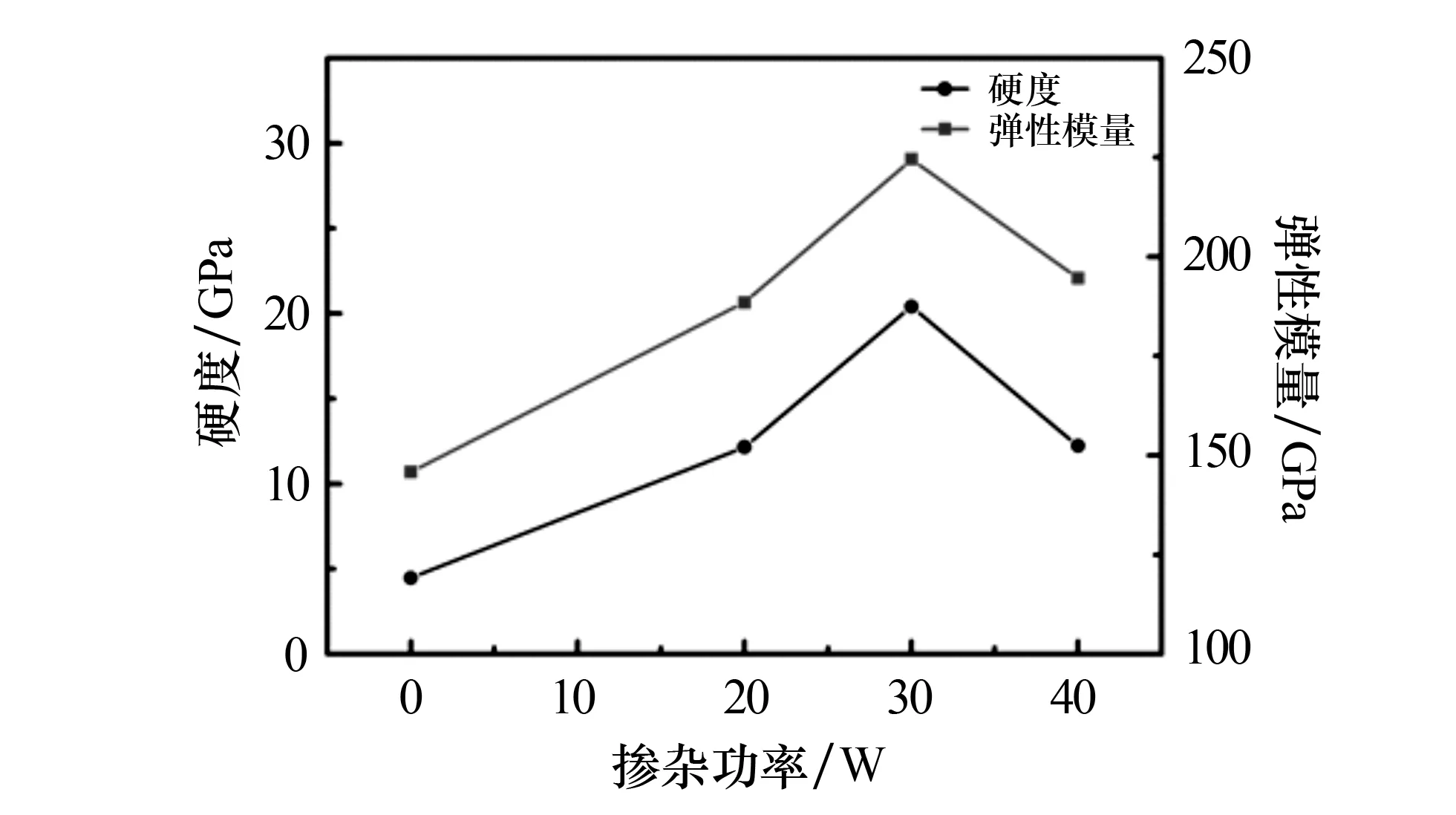

图4为在A304不锈钢衬底上不同Ti靶掺杂功率下沉积的Ti:NbN薄膜的硬度和弹性模量的变化曲线.由图4可以看出,未掺杂的NbN薄膜的硬度和弹性模量分别为4.5 GPa和145.8 GPa.随着Ti靶掺杂功率的增加,Ti:NbN薄膜的硬度和弹性模量都呈现先增大后减小的趋势,且都远大于未掺杂的NbN薄膜的硬度和弹性模量.当Ti靶掺杂功率为30 W时,Ti:NbN薄膜的硬度和弹性模量达到最大值,分别为20.4 GPa和224.5 GPa.

图3 Ti:NbN薄膜的SEM图((a)为0 W,(b)为20 W)

图4 不同掺杂功率下Ti:NbN薄膜的硬度和弹性模量

研究表明,薄膜的残余应力可影响薄膜的硬度,因此本文计算不同Ti靶掺杂功率下沉积的薄膜的残余应力,结果见表2.由表2可以看出,薄膜的残余应力的变化与Ti的掺杂几乎无关,即薄膜的残余应力不是影响Ti:NbN薄膜硬度的主要因素.由此可知,Ti:NbN薄膜的硬度增强的原因可能是Ti原子取代Nb原子的位置,即固溶强化所致[18-21].但是当Ti掺杂过量时,因Ti原子不能完全替代Nb原子的位置,因此使得Ti靶掺杂功率为40W时Ti:NbN薄膜的硬度有所下降.

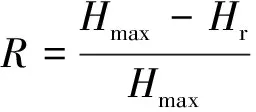

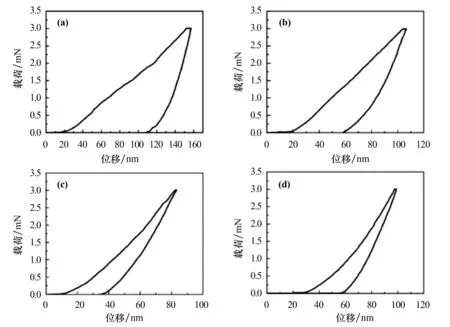

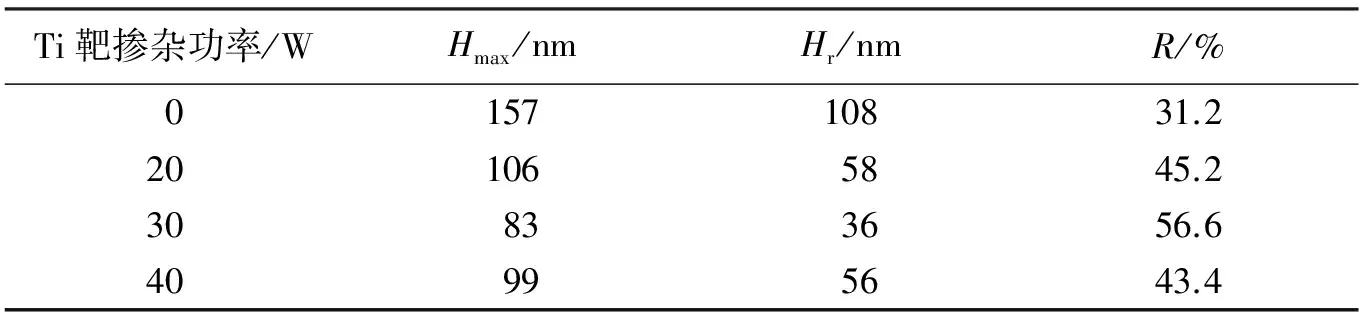

图5 Ti:NbN薄膜的载荷位移曲线((a)为0 W,(b)为20 W,(c)为30 W,(d)为40 W)

Ti靶掺杂功率/WHmax/nmHr/nmR/%015710831.2201065845.230833656.640995643.4

由表3可知,所有Ti:NbN薄膜的弹性回复率均高于未掺杂的NbN薄膜的弹性回复率.其中当掺杂功率为30 W时,Ti:NbN薄膜的弹性回复率达到最高,为56.6%.这表明Ti的掺入使得薄膜具有了较强的刚度.另外,由表3还可以看出,薄膜的弹性回复率与硬度密切相关,即硬度越高,薄膜的弹性回复率越高.

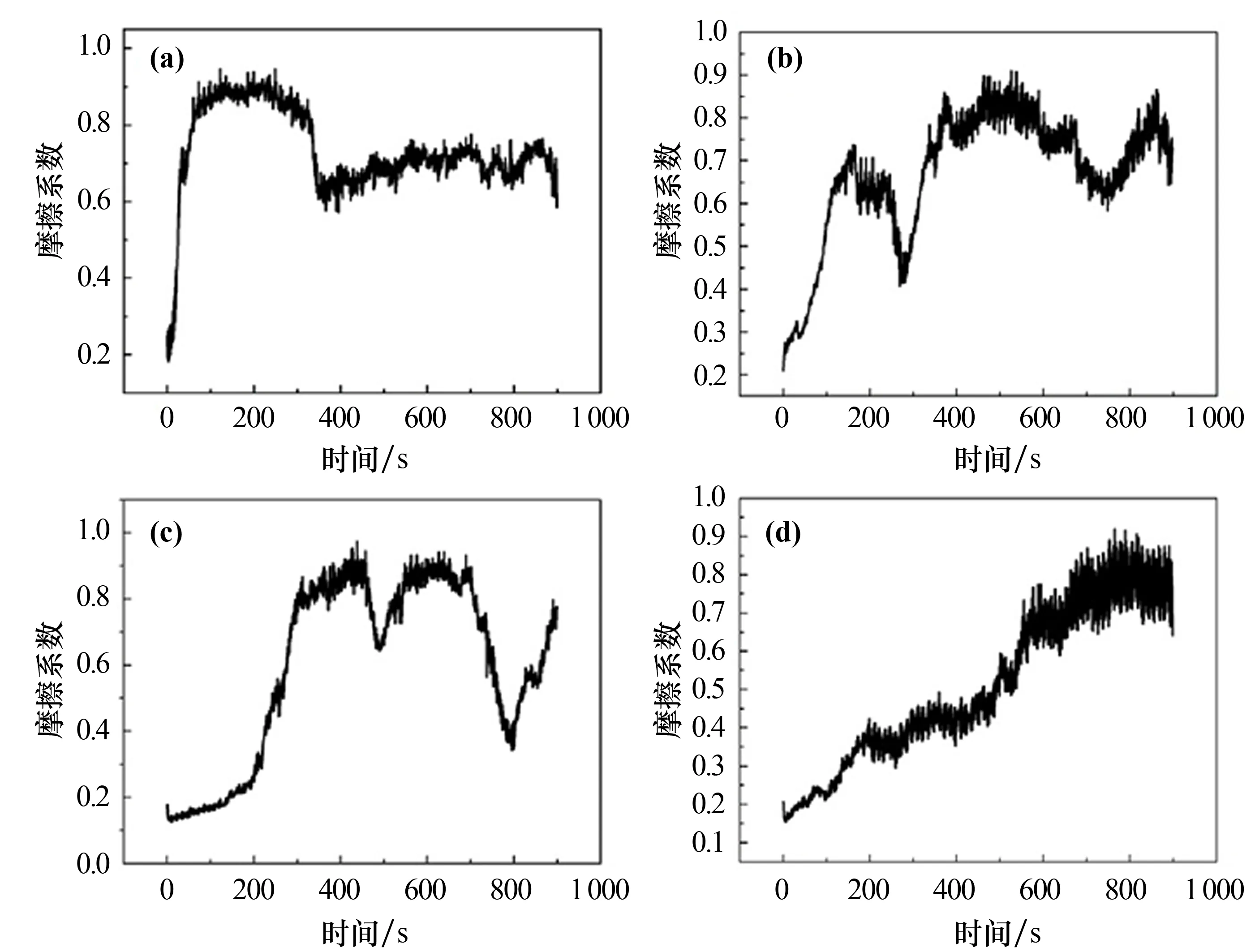

图6为在A304不锈钢衬底上不同Ti靶掺杂功率下沉积的Ti:NbN薄膜的摩擦系数随时间变化的曲线.由图6可以看出,未掺杂Ti时,NbN薄膜的摩擦系数一直处于较高的水平.随着Ti靶掺杂功率的增加,薄膜摩擦系数的磨合状态会有明显的延后,当掺杂功率为40 W时,Ti:NbN薄膜的摩擦系数曲线最为平滑和稳定.这表明,Ti的掺入能有效地提高NbN薄膜的摩擦学性能.

图6 Ti:NbN薄膜的摩擦系数((a)为0 W,(b)为20 W,(c)为30 W,(d)为40 W)

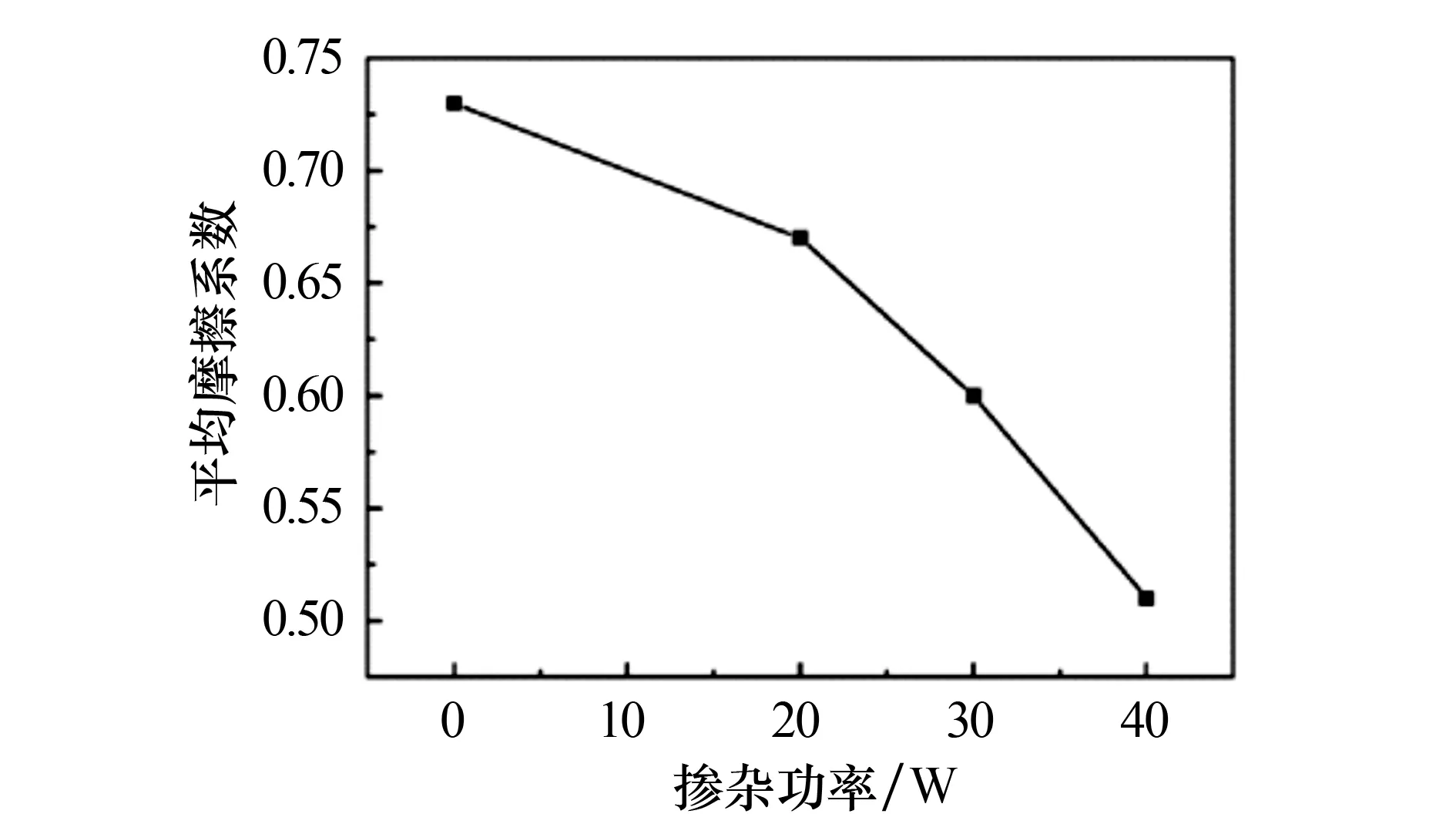

图7 不同掺杂功率下Ti:NbN薄膜的平均摩擦系数

为进一步比较不同Ti掺杂功率对Ti:NbN薄膜摩擦系数的影响,绘制平均摩擦系数随Ti靶掺杂功率变化的曲线(图7).由图7可以看出,Ti:NbN薄膜的摩擦系数均小于未掺杂的NbN薄膜的系数(0.73),且当掺杂功率为40 W时,Ti:NbN薄膜的摩擦系数达到最小(0.51).这表明,Ti的掺入可显著降低薄膜的摩擦系数.

利用摩擦磨损实验机,对Ti:NbN薄膜进行摩擦磨损实验后,使用三维轮廓仪检测薄膜的磨损轨迹,结果如图8所示.从图8可以看出,随着Ti靶掺杂功率的增加,磨损轨道的宽度逐渐变小,这表明薄膜的表面磨损程度逐渐减小.这一结果与上述摩擦系数下降的结论相符合.

在摩擦磨损实验中,磨损率是确定薄膜摩擦学性能的重要因素.本文根据公式(1)计算Ti:NbN薄膜的磨损率.

(1)

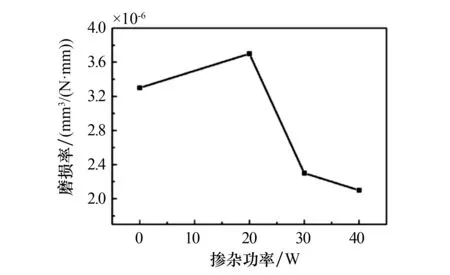

图9 不同掺杂功率下Ti:NbN薄膜的磨损率

其中C为磨痕周长(5 mm),S为磨痕体积测量平均值(5 722.50 μm3),F为法向载荷,L为总滑动位移.根据计算得到不同Ti靶掺杂功率下的Ti:NbN薄膜的磨损率,磨损率与Ti掺杂功率的关系曲线如图9所示.由图9可以看出,未掺杂的NbN薄膜的磨损率较高,达到3.3×10-6mm3/(N·mm);而Ti:NbN薄膜随着掺杂功率的增加,磨损率呈现先略微增加而后大幅下降的趋势,当掺杂功率为40 W时,薄膜的磨损率最小,为2.1×10-6mm3/(N·mm).这表明,Ti的适量掺入可降低NbN薄膜的磨损率.

3 结论

本文采用直流和射频磁控共溅射的方法成功地制备了Ti掺杂的NbN薄膜.研究表明:随着Ti靶掺杂功率的增加(从15 W逐渐升高到40 W),Ti:NbN薄膜的结晶性呈现先增加后降低的趋势;而Ti:NbN薄膜的晶粒尺寸呈现先增大后减小的趋势,当Ti靶掺杂功率为20 W时,晶粒尺寸最大,为21.227 nm.Ti的掺杂使NbN薄膜的内部应力由压缩应力转变为拉伸应力.Ti:NbN薄膜的硬度随着Ti靶掺杂功率的增加呈明显增加趋势,当掺杂功率为30 W时,Ti:NbN薄膜具有最大的硬度和弹性模量,分别为20.4 GPa和224.5 GPa; Ti的掺杂可增加NbN薄膜的弹性回复率,当掺杂功率为30 W时,Ti:NbN薄膜的弹性回复率最大,为56.6%.Ti:NbN薄膜的平均摩擦系数随Ti靶掺杂功率的增加呈显著下降趋势,当Ti靶掺杂功率为40 W时,薄膜的摩擦系数最小,为0.51.Ti:NbN薄膜的磨损率随着Ti靶掺杂功率的增加呈现先微弱增加后大幅下降的趋势,当掺杂功率为40 W时,薄膜的磨损率最小,为2.1×10-6mm3/(N·mm).上述结果表明,掺杂Ti可有效地提高NbN薄膜的机械和摩擦学性能.