玄武岩纤维复合材料梁-柱式护栏防撞性能

孙胜江,朱长华,2,梅葵花

(1.长安大学 公路学院,西安 710064;2.山东省交通规划设计院,济南 250031)

目前,公路桥梁护栏主要是钢筋混凝土护栏和钢护栏。对于钢筋混凝土护栏,混凝土本身的刚度特别大,在碰撞过程中对车辆以及乘客的伤害也非常大;并且,钢筋混凝土护栏由于自重非常大,对于一些对自重要求严格的大跨径桥梁和钢桥,混凝土护栏的适用性非常小。钢护栏主要是梁柱式护栏,这种护栏的碰撞性能相比于钢筋混凝土护栏有所改善,但是钢护栏的使用寿命比较短,钢护栏在一般的天气条件下使用寿命约为15年。近年来,由于环境恶化严重,特别是酸雨、盐雾等天气时有发生,钢护栏的使用寿命就显得更短了。据有关学者研究,很多钢护栏在未达到使用期就出现严重锈蚀等问题,因此而带来的维修加固费用也非常庞大。所以寻求一种新型材料护栏对于护栏革新意义重大。

近些年,纤维增强复合材料(FRP)的出现使护栏材料革新出现了新的希望。FRP是连续纤维以树脂为基体的复合材料,按纤维种类的不同又分为碳纤维增强复合材料(CFRP)、玻璃纤维增强复合材料(GFRP)、芳纶纤维增强复合材料(AFRP)以及玄武岩纤维复合材料(BFRP)等。FRP最显著的特性:轻质、高强;抗腐蚀能力强,即耐久性好;弹性变形能力和抗疲劳能力强。在21世纪初,美国Russell Gentry和Lawrence C Bank教授曾对热塑性GFRP护栏进行过研究,发现该护栏在弯曲破坏过程中能量吸收方面要优于传统的钢护栏,Bank等[1-2]在2001年,对拉挤成型的GFRP护栏做出更进一步的研究,并提出专利申请。在2003年,Dutta[3]对GFRP护栏进行设计、生产和测试,研究了不同厚度的波形梁护栏强度、刚度和冲击特性,研究表明,GFRP护栏的强度、刚度和冲击特性能够满足要求。计国庆[4]对玻璃纤维增强的乙烯基树脂护栏进行碰撞试验,发现该复合材料护栏在实车试验中没有发生破坏。金思宇等[5]对轻型热塑性复合材料GF/PP护栏进行足尺实车试验和LS-DYNA有限元模拟,验证出该复合材料护栏符合公路护栏标准对安全性能的要求。

BFRP的耐酸、碱化学稳定性能和耐水性能大大优于GFRP,在室温水溶液中,玄武岩纤维的吸水性远低于无碱玻璃纤维,因而具有优异的防水能力;玄武岩纤维的拉伸强度与无碱(E)玻璃纤维相当,但其弹性模量是无碱玻璃纤维的1.5倍,是高强S玻璃纤维的1.9倍[6],为满足变形要求,GFRP护栏将需要更大的尺寸。虽然BFRP的价格稍高于相同体积的GFRP,但BFRP是一种绿色环保材料,且耐久性更好,鉴于目前GFRP护栏已经在实际中有应用,可以预计BFRP护栏将来也能够应用到实际工程中。

目前关于BFRP护栏的研究极少,本文将对连续玄武岩纤维材料护栏进行研究。汽车-护栏碰撞安全性能的研究主要有2种方法:实车碰撞试验和数值模拟。由于实车足尺碰撞试验费用很高,且碰撞过程涉及的因素(碰撞速度、碰撞角度等)较多,一般都将其作为护栏最终确定的验证。相比之下,数值模拟在时间和经济性方面的优势非常明显。之前国内外有众多学者利用有限元软件LS-DYNA对传统护栏的防撞性能进行研究和优化,该项技术已经趋于成熟[7-10]。故本文采用非线性显式动力学软件LS-DYNA模拟连续玄武岩纤维(BFRP)护栏的碰撞过程[11-13],分析BFRP护栏在碰撞过程中的各种碰撞指标,以最新的《公路护栏安全性能评价标准》(JTG B05-01—2013)为依据,并与传统的梁柱式护栏作对比,分析BFRP护栏在碰撞过程中的优缺点。

1 BFRP护栏简介

1.1 连续玄武岩纤维简介

连续玄武岩纤维是以玄武岩矿石为原材料,经1 500 ℃的高温熔融拉丝拉制而成的连续纤维材料,是一种重量轻、成本低的环保型材料,其生产过程中不产生任何有害的气体。其耐酸、耐碱性能也非常优异,故其使用寿命相比于钢材要长的多。目前,连续玄武岩纤维可以制成的产品非常多,包括纤维筋、纤维布、纤维板材等。经过几十年的发展,如今连续玄武岩纤维广泛应用于基础设施建设领域[14-15]。BFRP对冲击荷载有良好的抵抗能力[16],并且其弹性模量相比于钢材要小,因而用作护栏时在碰撞过程中对于碰撞能量的吸收也优于钢材。

目前,市场上连续玄武岩纤维复合材料型材价格约是型钢价格的5.4倍,而钢材的密度约是BFRP密度的4.7倍,考虑到两种护栏厚度差异,BFRP护栏每延米的价格约是钢材护栏价格的1.4倍,但BFRP一种绿色环保材料,且BFRP护栏自重小,运输安装方便,尤其值得称道的是BFRP耐腐蚀能力强,能够适用于各种恶劣环境,可以大大减少后期的养护维修费用;并且BFRP护栏在生产工艺方面还可以一体化、模型化生产。故综合比较而言,BFRP护栏在全寿命周期内的成本较钢护栏更有优势。

1.2 连续玄武岩纤维复合材料参数

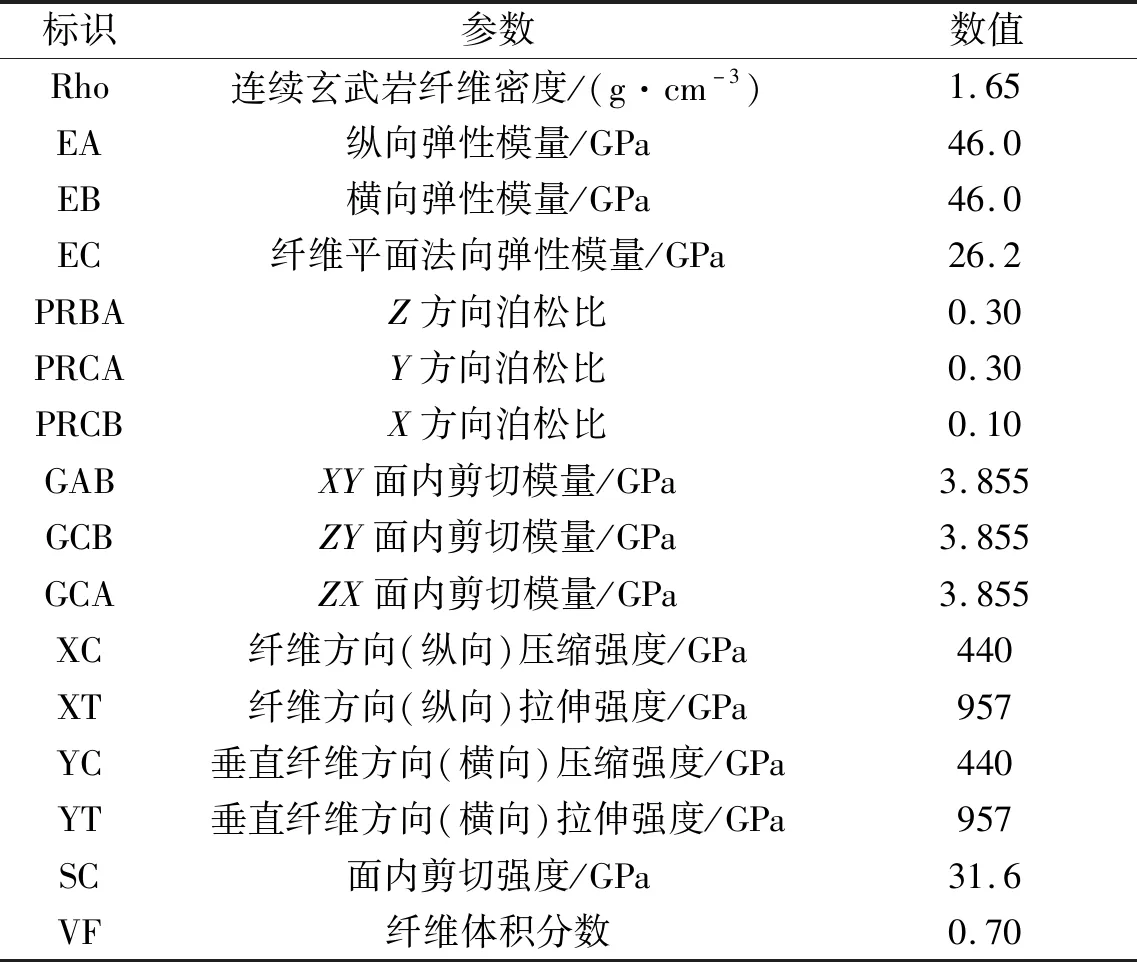

本文所选取的连续玄武岩纤维复合材料为吉林通鑫玄武岩科技股份有限公司所生产。目前,连续玄武岩纤维可以布置在面内两个方向,该类型复合材料面内两个方向具有相同的性能参数,所用材料的参数见表1(表中Y方向为顺桥方向,X方向为横桥方向,Z方向为竖向)。

表1 BFRP参数Tab.1 Parameters of BFRP

1.3 护栏构造

根据《公路交通安全设施设计规范》(JTG D81—2006)[17]对桥梁护栏的要求,考虑到BFRP的弹性模量相对较小,对BFRP梁柱式护栏设计如下:横梁采用宽长为100 mm×100 mm的箱形断面,壁厚为12 mm;立柱采用宽长为120 mm×140 mm的箱形断面,壁厚为11 mm,立柱高为1.3 m,采用7跨立柱模型,每个立柱间距为2.5 m,具体见图1。将传统的钢制梁柱式护栏作为对比组,由于钢的弹性模量相对较大,钢护栏如果采用与BFRP护栏相同的厚度,则其碰撞性能更差,故在满足《公路交通安全设施设计规范》(JTG D81—2006)要求的前提下,将钢护栏的立柱和横梁厚度减小。钢护栏截面尺寸与BFRP护栏尺寸相同,但立柱壁厚为5 mm,横梁壁厚为6 mm。若立柱和横梁厚度减小后的钢护栏的碰撞性能比BFRP护栏差,则更能说明BFRP护栏在防撞性能方面的优越性。

图1 梁柱式BFRP护栏Fig.1 BFRP beam-column guardrail

2 护栏碰撞仿真系统

2.1 汽车模型

为了分析不同车型与护栏碰撞过程中的力学性能,本文中分别选取了1.5 t的小汽车和10 t的大货车,小汽车共有5 025个节点,5 337个单元:大货车总共有38 955个节点,36 539个单元。汽车模型见图2和图3。

图2 小汽车模型Fig.2 The finite element model of car

图3 大货车模型Fig.3 The finite element model of truck

2.2 模型单元和材料类型选择

对于汽车模型,主要采用壳单元(SectShell);对于发动机的构建采用实体单元(SectSolid),材料类型采用MATL24号弹塑性材料;而对于连续玄武岩纤维复合材料,选取的也是壳单元(SectShell),材料类型选取MATL54_55材料模型。复合材料的失效准则采用Chang-chang失效准则[18-20],这种失效准则对于复合材料的变形过程非常适用。

2.3 模型系统控制要点

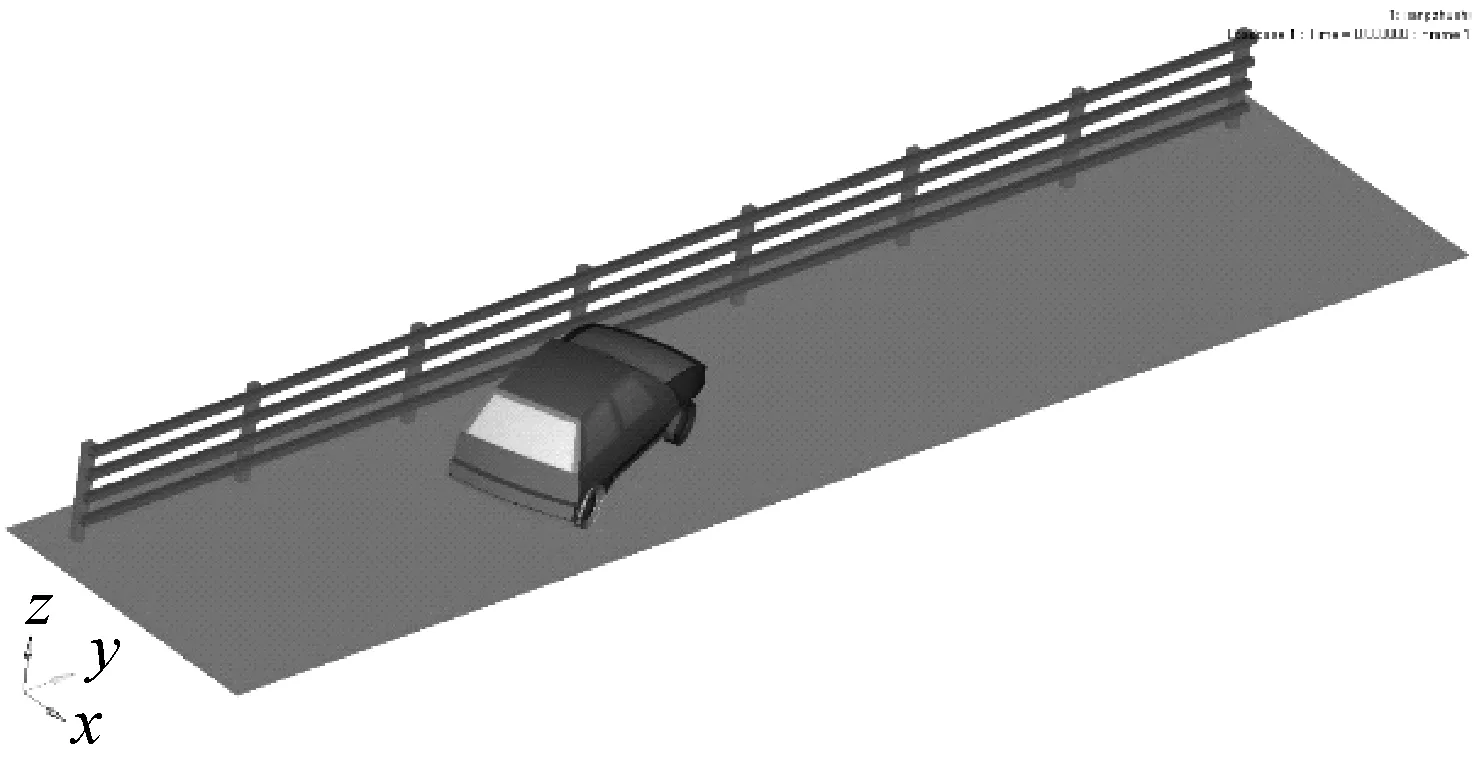

整个护栏碰撞系统是一个庞大而复杂的系统,系统有重要的控制点,例如部件之间的连接、接触类型、接触算法等。对于车辆之间的连接,采用焊点连接(Spotweld),而对于护栏之间的连接,按高强螺栓(Bolts)连接进行模拟。对于接触类型的选取,护栏之间的接触类型采用自动点-面接触,车辆之间的接触类型采用自动面-面接触,汽车与护栏之间的接触类型采用自动面-面接触。小汽车与护栏碰撞系统见图4。

图4 护栏碰撞系统Fig.4 Collision system

3 护栏碰撞仿真性能验证

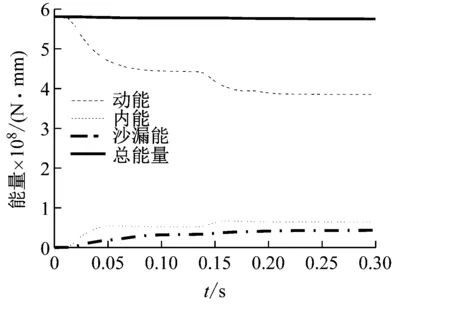

验证护栏碰撞仿真性能的一个重要因素就是沙漏能,一般认为系统沙漏能控制在10%以下则认为碰撞过程仿真性能良好[21]。在本文的碰撞过程中,各种能量转化关系见图5。

图5 碰撞能量图Fig.5 The chart of energy conversion

由图5可知,整个碰撞过程的沙漏能约占用能量的9%,故本文碰撞过程仿真性能良好。

4 护栏碰撞仿真结果分析

为了研究新型BFRP护栏的可行性,本文以《公路护栏安全性能评价标准》(JTG B05-01—2013)[22]为基准,探讨新型护栏导向功能和防撞性能,防撞分析对比指标为碰撞后座椅位置处加速度的最大值以及碰撞过程护栏能量的吸收情况。小汽车碰撞速度为100 km/h,大货车碰撞速度为60 km/h,碰撞角度均为20°。

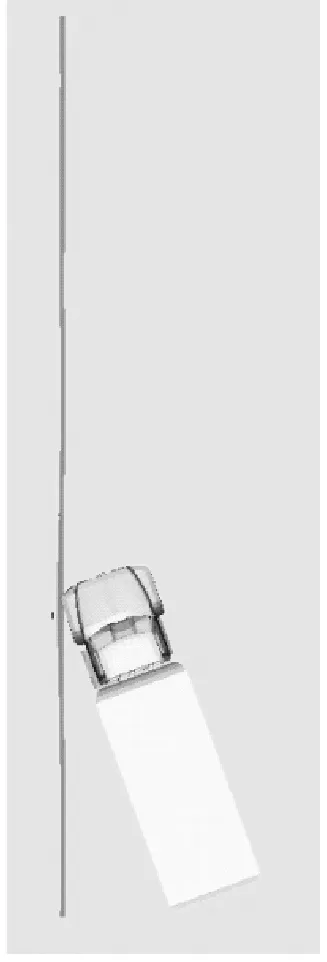

4.1 护栏的导向功能

桥梁护栏在碰撞过程中需要对碰撞车辆起到有效的导向作用,不能出现翻越、骑跨及穿越护栏的现象。本文设计的护栏在分别受小汽车和大货车碰撞过程中均没有出现材料失效的现象,并且BFRP护栏对车辆具有良好的导向功能,没有出现翻越、骑跨及穿越护栏的现象,其中0.05 s、0.25 s、0.5 s和1.25 s时货车碰撞过程见图6。

(a)0.05 s碰撞图

(b)0.25 s碰撞图

(c)0.5 s碰撞图

(d)1.25 s碰撞图图6 货车碰撞过程Fig.6 The collision process of truck

4.2 护栏的缓冲功能

对于护栏缓冲功能的描述,主要是分析碰撞后纵横向最大加速度值,碰撞过程中最大加速度值越小,护栏缓冲功能越好,对于车辆和乘员的损伤也越小。《公路护栏安全性能评价标准》(JTG B05-01—2013)中4.2.2条规定,碰撞后乘员位置处加速度的横向(X方向)与纵向(Y方向)分量均不得大于200 m/s2(约20g,g为重力加速度,取9.81 m/s2)。

4.2.1 对小汽车缓冲功能

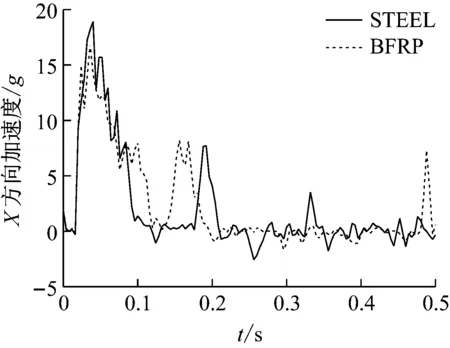

利用后处理软件HyperView提取小汽车碰撞过程中车辆座椅处X、Y方向加速度值,具体见图7和图8。BFRP护栏在碰撞过程中的X方向最大加速度值为16.88g,Y方向最大加速度值为11.33g,均小于规范中的20g,故满足规范要求。钢护栏在碰撞过程中的X方向最大加速度值为18.92g,Y方向最大加速度值为12.30g。可见,BFRP护栏在与小汽车碰撞过程中X、Y方向加速度值都要小于钢护栏。

图7 碰撞过程X方向加速度曲线Fig.7 The acceleration of X-direction

图8 碰撞过程Y方向加速度曲线Fig.8 The acceleration of Y-direction

4.2.2 对大货车缓冲功能

大货车在碰撞过程中车辆座椅处X、Y方向加速度曲线见图9和图10。BFRP护栏在碰撞过程中的X方向最大加速度值为10.43g,Y方向最大加速度值为11.61g,小于规范中的20g,故满足规范要求。钢护栏在碰撞过程中的X方向最大加速度值为11.81g,Y方向最大加速度值为14.46g。可见,BFRP护栏在与大货车碰撞过程中X、Y方向加速度值都要小于钢护栏。

图9 碰撞过程X方向加速度曲线Fig.9 The acceleration of X-direction

4.3 碰撞过程护栏能量吸收

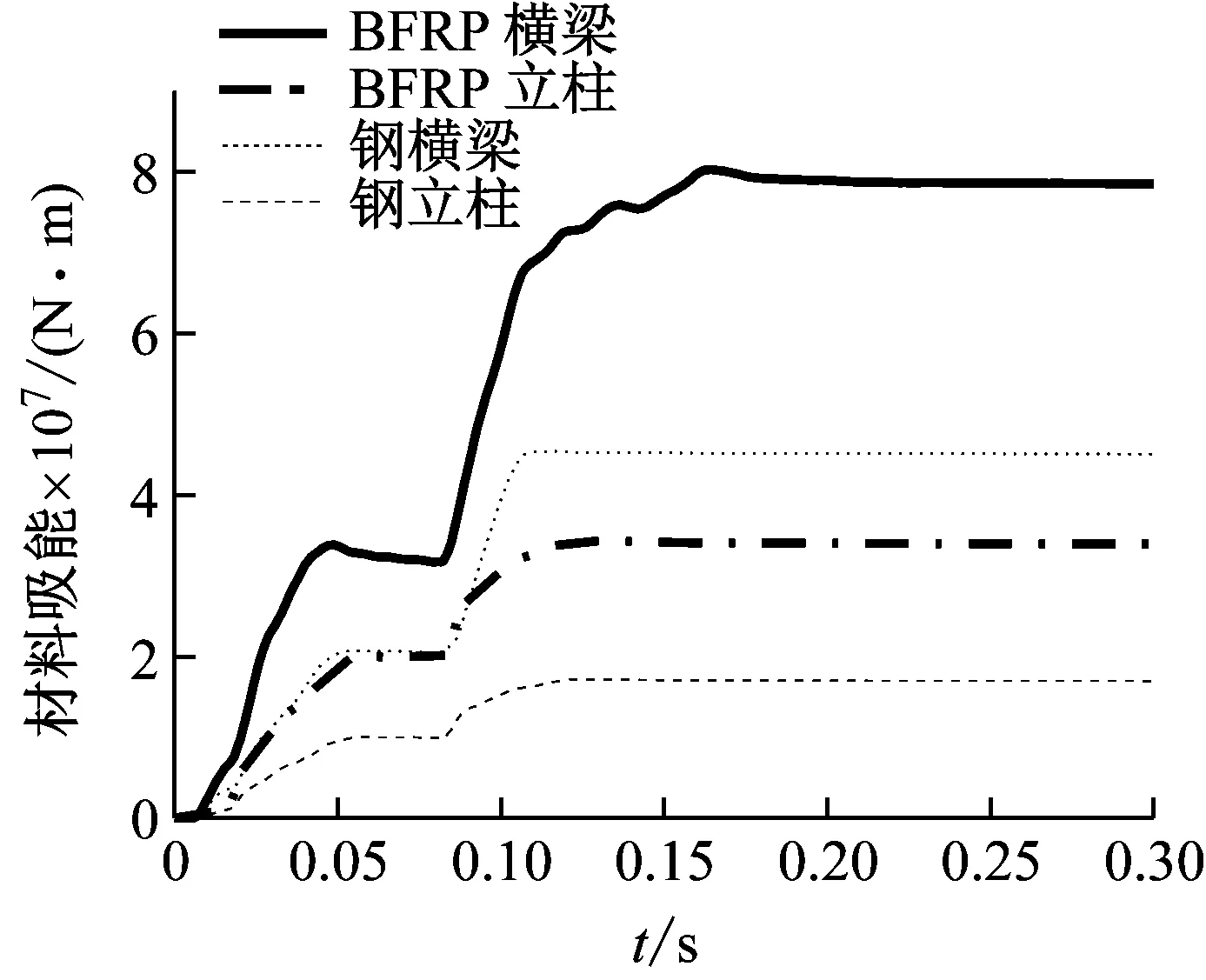

桥梁护栏在碰撞过程中除了要具有阻挡、导向功能,还应具备良好的吸能特性,故在碰撞过程中能量的转换也是评价护栏碰撞性能好坏的一个重要指标。在HyperMesh后处理软件HyperView中可以对碰撞过程中每个构件的能量吸收做出统计,本次有限元模拟过程中,在小汽车碰撞过程中两种材料的护栏能量吸收情况见图11。

图10 碰撞过程Y方向加速度曲线Fig.10 The acceleration of Y-direction

图11 能量吸收对比图Fig.11 The comparison chart of energy absorption

由图11可见,横梁在碰撞过程中吸收了大量能量,并且BFRP护栏立柱和横梁在碰撞过程中的能量吸收值相比于钢护栏都要高,BFRP护栏吸收总能量约100 kJ,钢护栏吸收总能量约60 kJ,BFRP护栏缓冲功能要优于钢护栏,即BFRP护栏在碰撞过程中对于车辆的损害也小。

结合4.2和4.3,可以得出,BFRP护栏相比于钢护栏有着更好的防撞性能。

5 结 论

本文通过CAE软件HyperMesh建立BFRP护栏碰撞系统,利用非线性显式动力学软件LS-DYNA模拟碰撞过程,得到以下结论:

(1)碰撞过程中系统沙漏能小于10%的总能量,说明本文有限元模拟过程具有良好的仿真性能,能够真实的反映出碰撞过程。

(2)通过分析车辆与BFRP护栏在碰撞过程的行驶轨迹,可以看出BFRP护栏对车辆有着良好的导向功能。

(3)车辆与BFRP护栏在碰撞过程中座椅位置处的横(X)、纵(Y)加速度值均小于规范容许值,可以看出BFRP护栏对车辆有着良好的缓冲功能。

(4)通过对比BFRP护栏与钢护栏碰撞过程中的加速度和碰撞能量,发现BFRP护栏能够更好地降低车辆的加速度值,也能够更好地吸收碰撞能量,可见BFRP护栏的防撞性能优于钢护栏。

(5)本文设计的BFRP护栏可以作为实际生产设计依据,但需要实车碰撞试验更进一步的验证。