SRC框架-RC核心筒混合结构抗震性能研究

王 斌,吕 斌,曾 磊

(1.西安工业大学 建筑工程学院,西安 710021;2.长江大学 城市建设学院,湖北 荆州 434023)

型钢混凝土(SRC)柱相比钢柱和钢筋混凝土柱具有刚度大、承载能力高、抗震及防火性能好的优点[1-4],在我国超高层建筑中以型钢混凝土柱作为外框架和以钢筋混凝土作为核心筒的框架-核心筒混合结构体系(以下简称:SRC框架-RC核心筒)已被广泛采用。由于我国现有的SRC框架-RC核心筒混合结构尚未经过强烈地震的考验,相应的建筑结构设计规范对该类结构的抗震设计亦未提出具体规定和技术要求[5],同时,已有文献中关于型钢混凝土柱的高层框-筒结构形式的抗震性能研究报道较少[6-7],因此,缺少相关的震害资料和研究成果,使得我国该类结构体系的理论研究落后于工程实践,且其迅速发展的趋势使得工程技术人员对这种结构体系的抗震性能愈加关注,实践中存在不少问题和疑虑亟待研究和解决。

鉴于此,本文以抗震设防烈度8度(0.2g)、Ⅱ类场地土为条件设计了一个10层SRC框架-RC核心筒混合结构原型,基于原型结构进行了1∶5比例缩尺模型的拟静力低周反复加载试验以分析混合结构在地震作用下的复杂受力行为和破坏过程。基于试验结果对混合结构的破坏过程、滞回耗能、延性等抗震性能进行了系统分析。最后利用Opensees分析平台建立了混合结构的数值模型,对框架与筒体的剪力分配进行了进一步计算分析。研究成果可为该类混合结构的抗震设计提供技术支撑。

1 试验概况

1.1 原型设计

按照我国现行《高层建筑混凝土结构技术规程》和《高层民用建筑钢结构技术规程》[8-9],以8度(0.2g)抗震设防、Ⅱ类场地土为技术参数,原型结构共10层,层高4 m,混合结构平面尺寸为12 m×12 m,其中RC核心筒平面尺寸为 3 m×3 m,剪力墙采用双向双层钢筋网,墙厚250 mm;外框架采用12根截面尺寸为500 mm×500 mm的矩形SRC柱;各层柱与柱、柱与核心筒之间采用焊接工字型钢梁连接;楼板采用压型钢板 - 现浇钢筋混凝土组合楼板,现浇部分钢筋网采用双向单层布置,组合楼板厚150 mm,同时为了加强组合楼板的整体性,防止组合楼板的掀起现象,采用自攻螺栓将压型钢板与混凝土可靠连接。

1.2 试件设计与制作

以上述原型结构为基础,结合试验室条件,按相似理论,制作比例为1∶5的缩尺模型,模型的相似关系见表1。本次试验模型共10层,具体模型结构设计的尺寸及布置详见图1。为了保证模型结构基础与上部结构的刚性连接,本次模型制作过程中采用在结构底板内部预埋工字型钢,型钢沿剪力墙及框架柱周边布置,将框架柱内型钢与纵向钢筋及核心筒内纵筋钢筋与底板内部预埋工字型钢焊接,同时在底板内配置双层双向钢筋网。

表1 模型设计相似关系Tab.1 Similitude relationship of model

(a)试件立面尺寸及布置

(b)结构平面尺寸及布置图1 结构设计尺寸Fig.1 Dimension of specimen

结构模型试件中各构件具体设计制作如下:

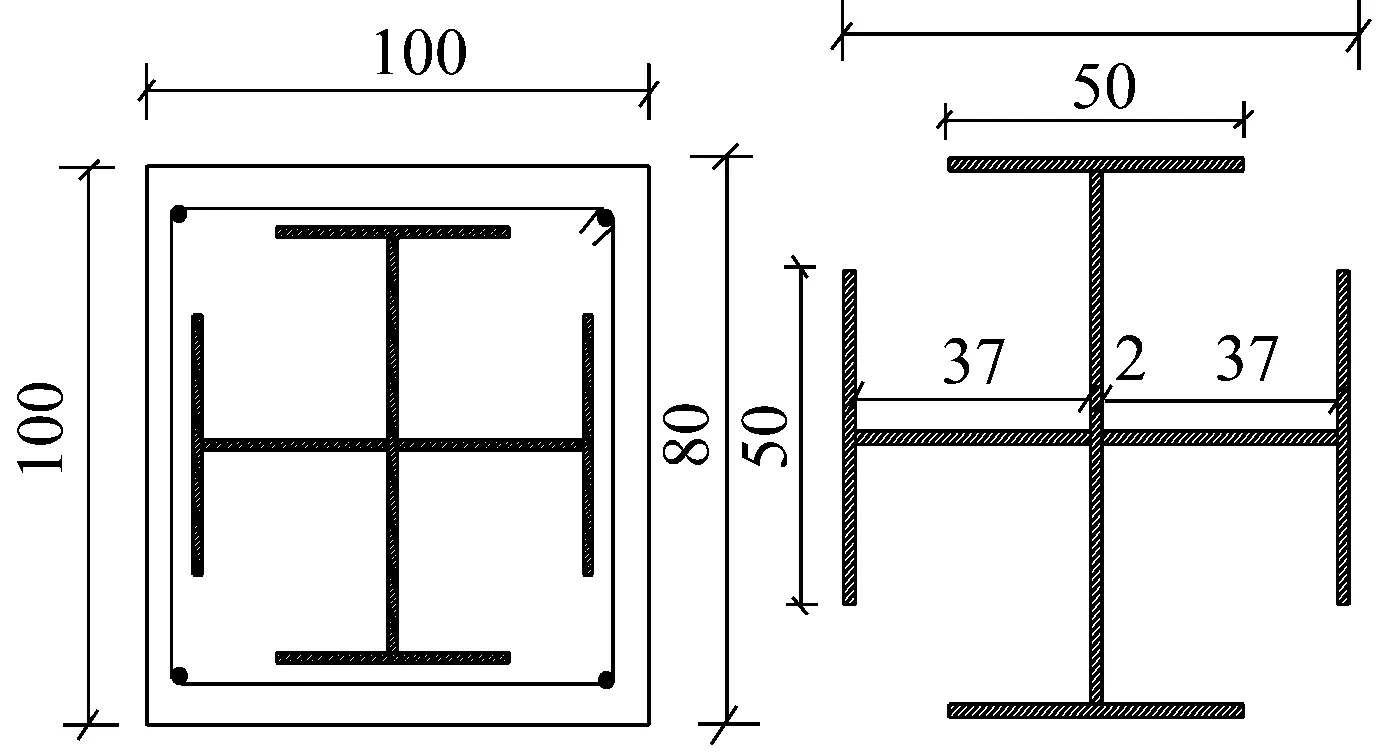

(1)SRC框架柱与钢梁:框架柱采用十字形对称配钢SRC柱,具体截面尺寸及配钢、配筋形式如图2(a)所示。其中,四角处纵向钢筋采用4φ12,箍筋采用φ6@50;钢梁采用焊接工字形钢,每层布置20根梁,用于连接柱与柱、剪力墙与柱,具体截面尺寸如图2(b)所示。

(2)楼板:采用压型钢板组合楼板,板厚30 mm,压型钢板厚2 mm,配置φ6@50的单层双向钢筋网片。为了保证钢与混凝土之间的黏结性,增强楼板的整体性,同时防止掀起现象,本次试验采用10 mm自攻螺栓将组合板中压型钢板与混凝土可靠连接,其按梅花型布置,具体界面形式见图2(c)所示。

(a)SRC框架柱截面尺寸及配钢、配筋

(b)钢梁截面及尺寸

(c)组合楼板截面形式图2 构件截面尺寸及配筋、配钢图Fig.2 Dimensions,steel bar and steel of specimens

(3)核心筒:采用矩形截面钢筋混凝土剪力墙,1层和2层墙厚50 mm,其它各层墙厚均为30 mm。采用直径为φ6钢筋双层双向布置,同时沿筒体高度通长布置一根φ12钢筋在核心筒四角位置,在每层南北剪力墙处开300 mm×500 mm的洞口,墙体尺寸及配筋布置如图3所示。

1.3 材料及材料力学性能

本次采用C40细石混凝土以方便施工,实测混凝土立方体抗压强度和弹性模量分别为41.5 N/mm2和3.03×104N/mm2。型钢采用Q345钢板焊接而成,厚2 mm,钢材力学性能见表2。

1.4 加载方案

(1)竖向加载:结构原设计用途为商业办公楼,因此,楼面活载取2.0 kN/m2。经计算恒载取1.75 kN/m2。结合试验室的实际加载条件,按构件应力相似条件,计算出楼层实际加载重量,通过楼层堆加砝码和重物模拟竖向荷载[10]。

表2 钢材的力学性能Tab.2 Mechanical properties of steel

(a)南北面

(b)东西面

(c)开洞处

(d)非开洞处图3 每层的剪力墙尺寸及配筋布置Fig.3 Dimensions and reinforcement of shear wall

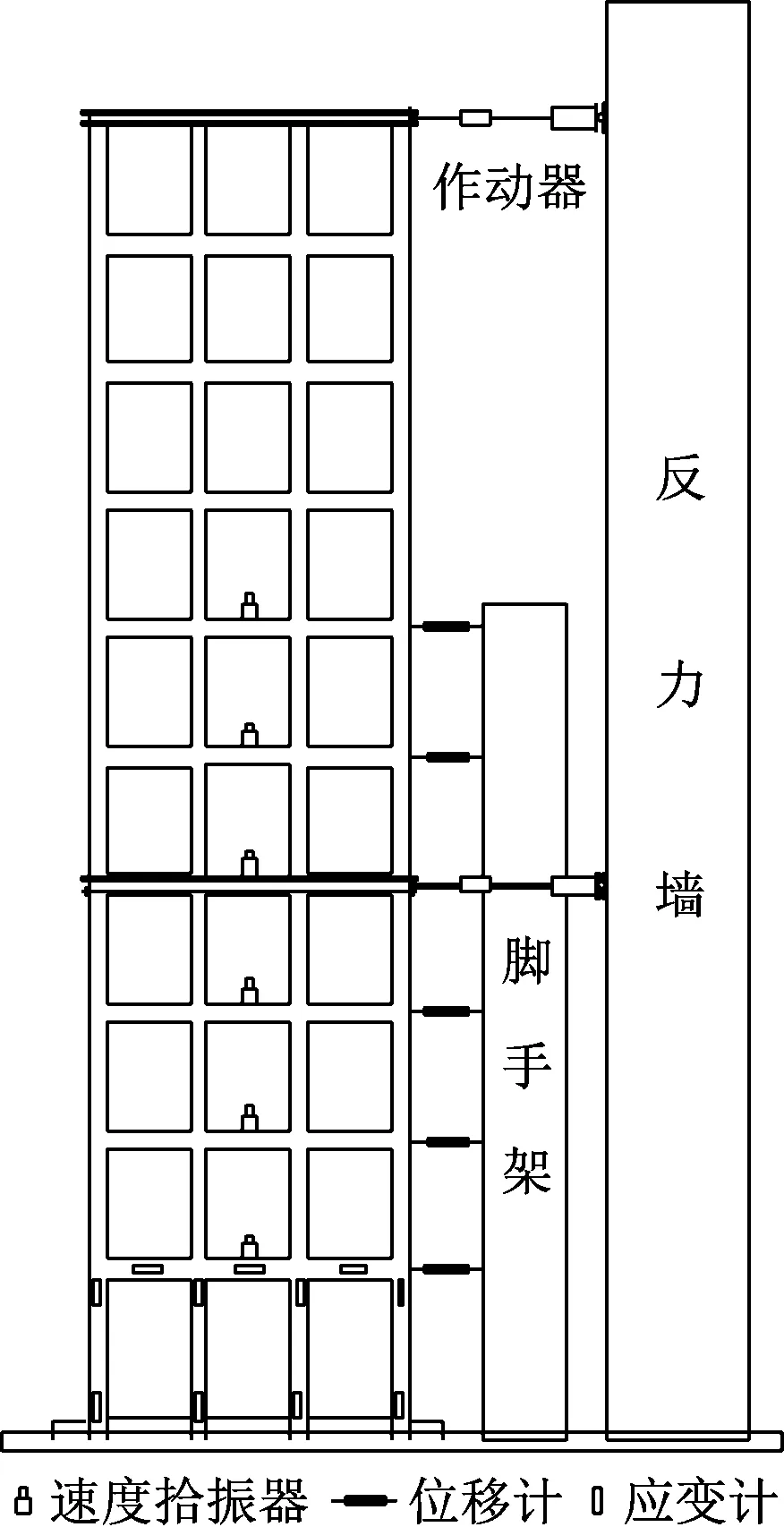

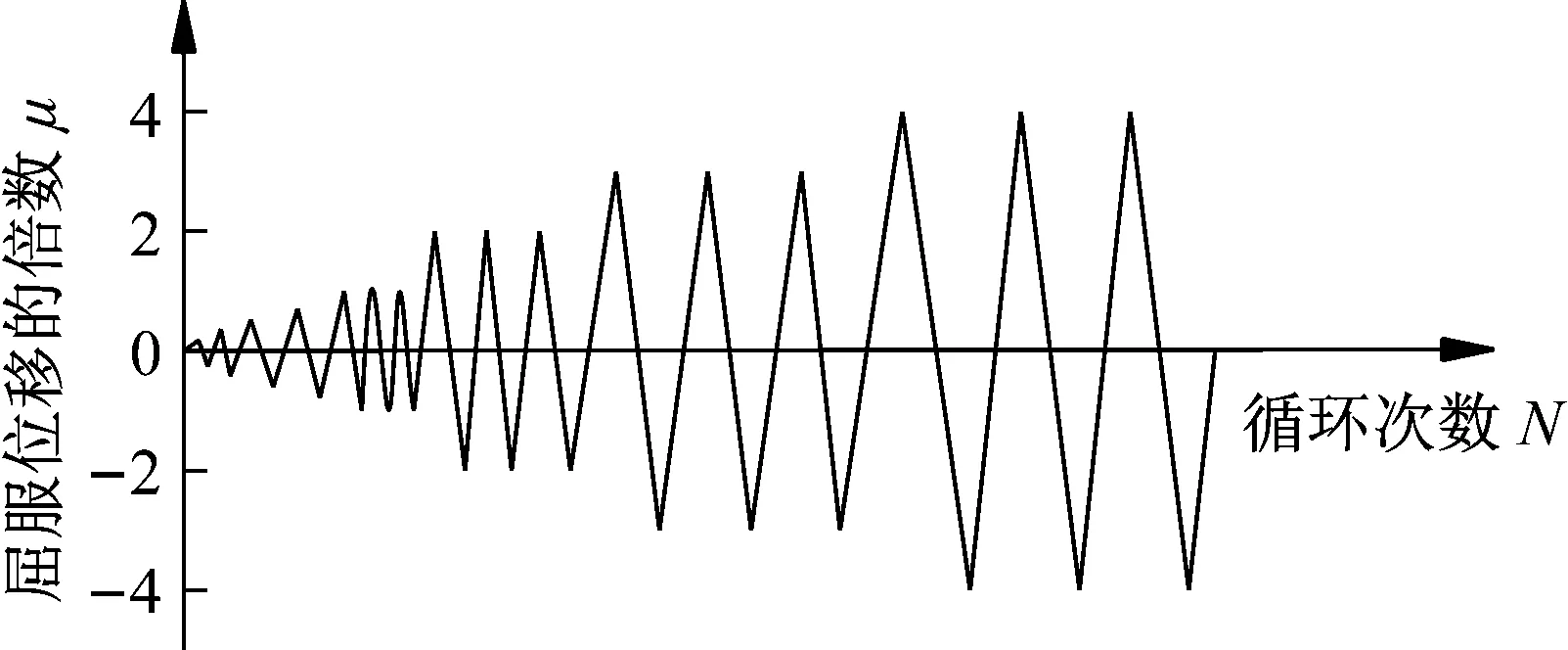

(2)水平加载:由于受实验室设备条件的限制,本次试验拟采用拟静力加载试验。采用2台液压伺服作动器联合运行,采用位移控制变幅循环加载的方式对SRC框架-RC核心筒混合结构缩尺模型施加南北向水平低周反复荷载。加载点位于模型结构的第4和第10层楼板位置,如图4所示。多点侧向加载的拟静力试验需要考虑高阶振型的影响,试验前采用SAP2000建立相应的模型进行模态分析,表3给出了结构模型的前8阶振型参与系数。两处加载位移比可由式(1)计算,同时考虑前5阶振型已经足够精确。基于此计算出第4和第10层位移控制值之比为1∶1.5。本次试验采用分级加载,结构试件屈服前,按照预估屈服位移的20%增加位移幅值,且每级荷载作用下循环1次;结构试件屈服后,按屈服位移的倍数增加位移幅值,且每级荷载下连续循环3次,直至试件完全破坏,具体加载制度如图5所示。

图4 加载与测试装置Fig.4 Loading and test setup

图5 试件加载制度Fig.5 Loading history of specimens

表3 前8阶的振型参与系数Tab.3 Modal participation factor of first 8-order

(1)

式中:Δ10和Δ4是第10层和第4层施加的位移;Δ10,i和Δ4,i是模态分析中第i阶振型的侧向位移;ηi是第i阶振型的参与系数。

1.5 测试方案

在模型试件的底层及以上2层的型钢和混凝土表面分别设置应变片,并在框架柱底、柱顶、梁柱节点区型钢、梁端及跨中位置设置应变花;如图4所示,分别在试件模型的1~3层、5、6层楼板处安置水平位移计,作动器设置在4层和10层位置。试件的动力响应通过INV3018CT高精度USB采集仪进行测量。在1~6层核心筒附近楼板上安装速度拾振器,动力测试采用脉动法进行,经DASP软件分析实时测量结构模型的动力特性。

2 破坏特征及过程

SRC框架-RC核心筒混合结构体系由SRC框架和RC核心筒两部分组成,从试验现象可以看出,SRC框架和RC核心筒结构能够有效协调工作抵抗水平荷载,形成了一个具有多道抗震防线的结构体系,具体破坏特征及破坏过程如下。

本次试验按照图5中所规定的加载制度对结构试件进行位移控制低周反复加载,当位移幅值为8 mm时,整个结构处于弹性状态,未出现任何裂缝,水平剪力绝大部分由RC核心筒承担,结构整体侧移由RC核心筒的抗侧刚度控制;当位移幅值加至16 mm时,在底层柱脚位置平行于加载方向出现水平裂缝,卸载后整个结构存在一定残余变形,结构进入弹塑性状态。当进一步增加位移幅值至24 mm时,柱脚裂缝不断延伸且加宽,在其周围出现一些明显的剪切斜裂缝,底层剪力墙亦出现明显的斜裂缝,结构卸载后出现了较为明显的残余变形,其整体抗侧刚度亦随之降低,筒体所承担的水平剪力比例下降;当位移幅值增至32 mm时,筒体出现45°剪切斜裂缝,且不断发展并伴随有水平裂缝出现,结构内力重分布严重,而此时的外围SRC框架尚未屈服,内力重分布导致其分担的水平剪力增加,但仍以承受竖向荷载为主;当位移幅值增至56 mm时,1、2层南北向梁柱节点处混凝土首次发现剪切裂缝,剪力墙斜裂缝进一步加宽,并贯通,形成明显的“X”型裂缝,同时第4、第8~10层组合楼板底部被掀起并伴有“咔咔”声,说明此时核心筒体剪力墙的抗剪承载力已经达到极限值,整体结构的内力重分布进一步加剧,核心筒承担的剪力下降明显,框架部分开始承担部分剪力。当继续增大位移幅值至72 mm时,此时筒体底层混凝土已经被拉开,最大裂缝宽度已超过3 mm,且剪力墙混凝土出现大面积剥落,钢筋外露,与此同时组合楼板混凝土保护层也出现了少量剥落,底层型钢混凝土框架柱开裂,框架节点变形明显;当位移幅值加载至88 mm时,筒体底层混凝土大块剥落,纵筋外露屈服,此时型钢混凝土柱柱脚混凝土开始出现剥落现象;当位移幅值加载至104 mm时,框架结构底层梁柱节点核心区出现“X”型剪切斜裂缝,且随着循环次数的增加裂缝不断加大并伴随混凝土掉落,第1、2层楼板开裂,混凝土与压型钢板开始脱离;继续加载使得节点核心区和组合楼板裂缝不断加宽与延伸,节点处混凝土大面积剥落,型钢与钢筋外露,但由于SRC框架分担了更多的水平剪力,RC核心筒塑性发展程度不大,虽结构已经进入塑性破坏阶段,但整体结构仍具有一定的抗侧刚度和竖向承载力;当加载至136 mm时,型钢屈服,试件承载力下降至极限承载力的85%,结构试件破坏,试验宣告结束。

结构体系各部分的主要试验现象描述如下:

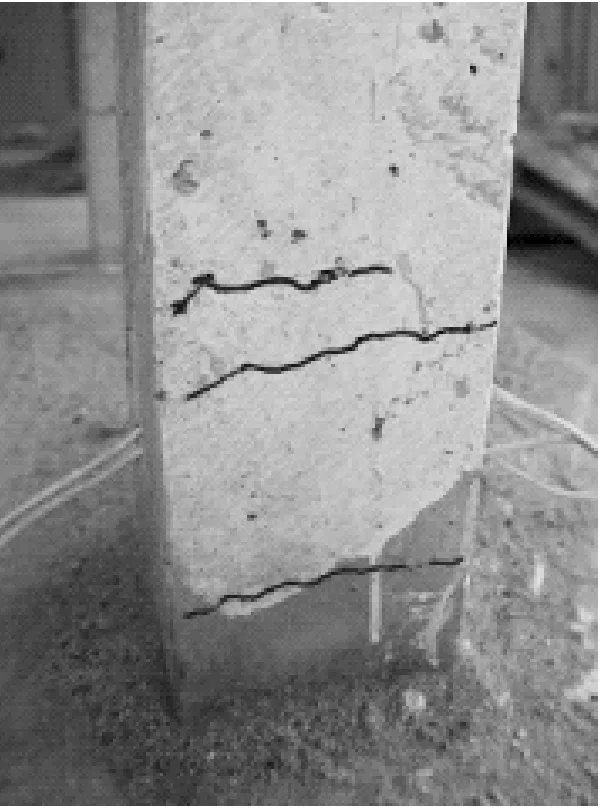

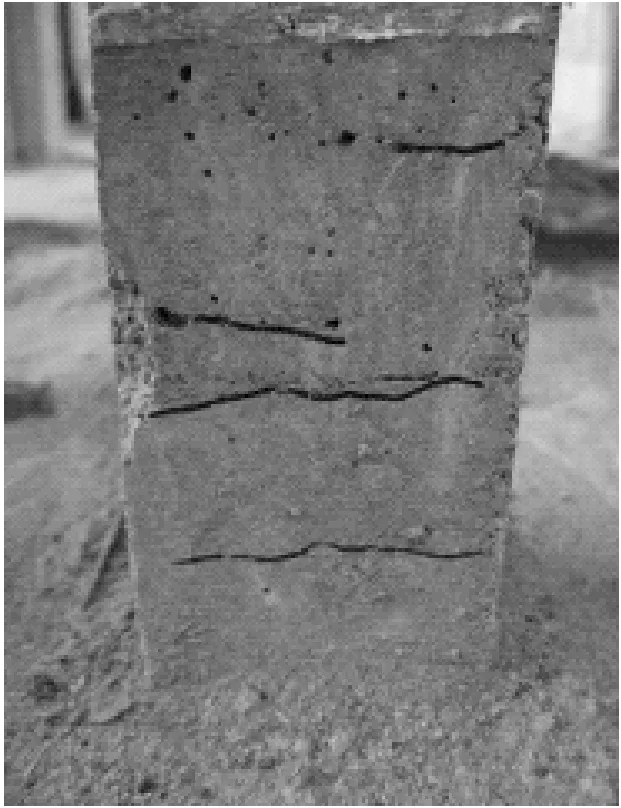

(1)SRC框架柱:在水平反复荷载作用下,南北面的框架柱出现水平受拉裂缝,随着荷载的进一步增加混凝土被压碎,并出现部分剥落,钢筋外露屈服,最终以型钢屈服而宣告结构破坏,如图6(a)和6(b)所示。

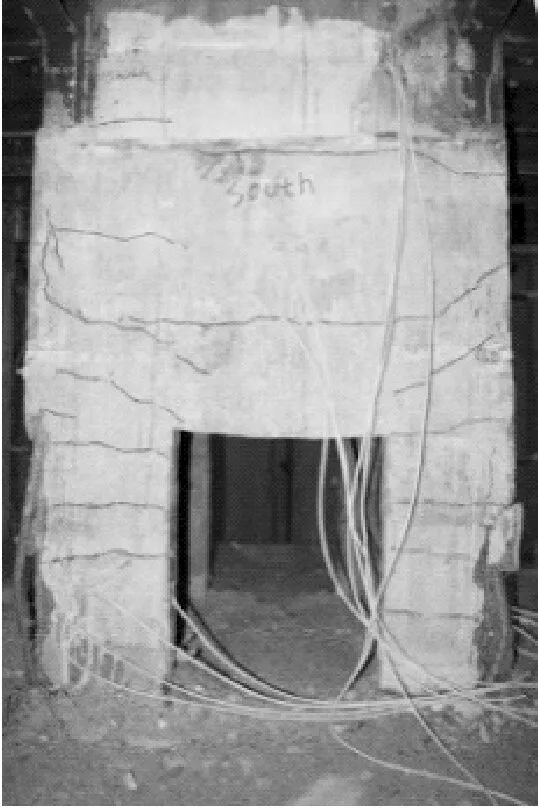

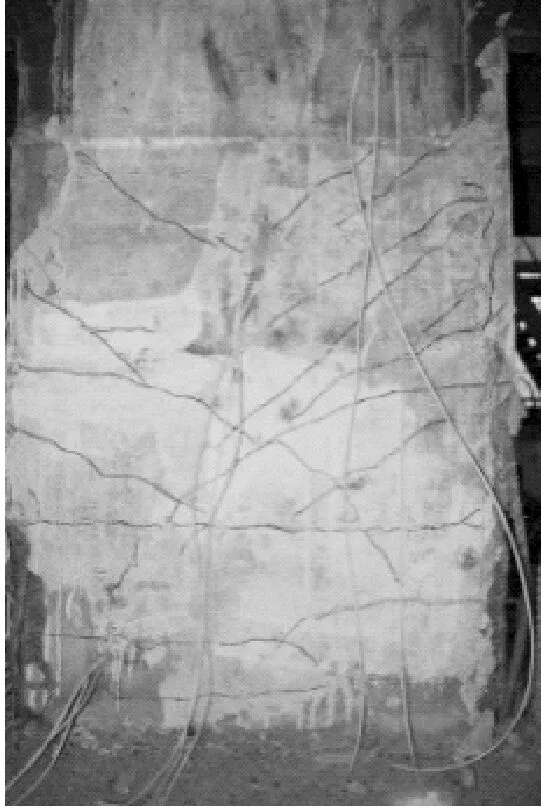

(2)RC剪力墙:反复荷载作用下,首先在东西向剪力墙出现水平受拉裂缝,之后随加载位移不断增大,南北向剪力墙开始出现剪切裂缝,并发展成沿45°的“X”型交叉斜裂缝,如图6(c)和6(d)所示。最终,墙底部沿水平方向被完全拉开,裂缝宽度5~10 mm,墙中纵筋拉断,四角通长钢筋屈服,箍筋被拉断。

(a)角柱

(b)边柱

(c)南北面剪力墙裂缝

(d)东西面剪力墙裂缝

(e)中节点

(f)边节点

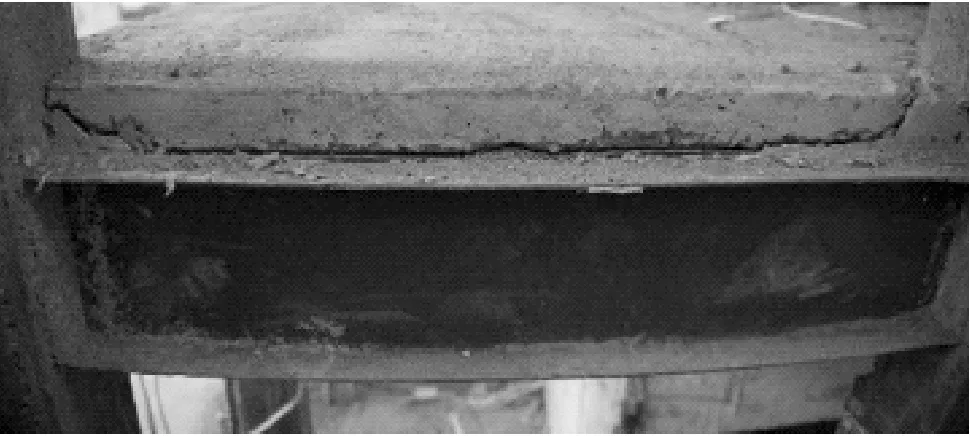

(g)中间梁上的板

(h)边梁上的板图6 试件裂缝发展模式与破坏Fig.6 Crack development pattern and failure of specimens

(3)框架节点:节点区出现剪切裂缝,混凝土剥落,型钢和钢筋外露,如图6(e)和6(f)所示。

(4)组合楼板:南北方向的楼板混凝土出现水平裂缝,楼板与剪力墙连接处混凝土受压破碎,压型钢板局部受压凸起,如图6(g)和6(h)所示。

3 试验结果及分析

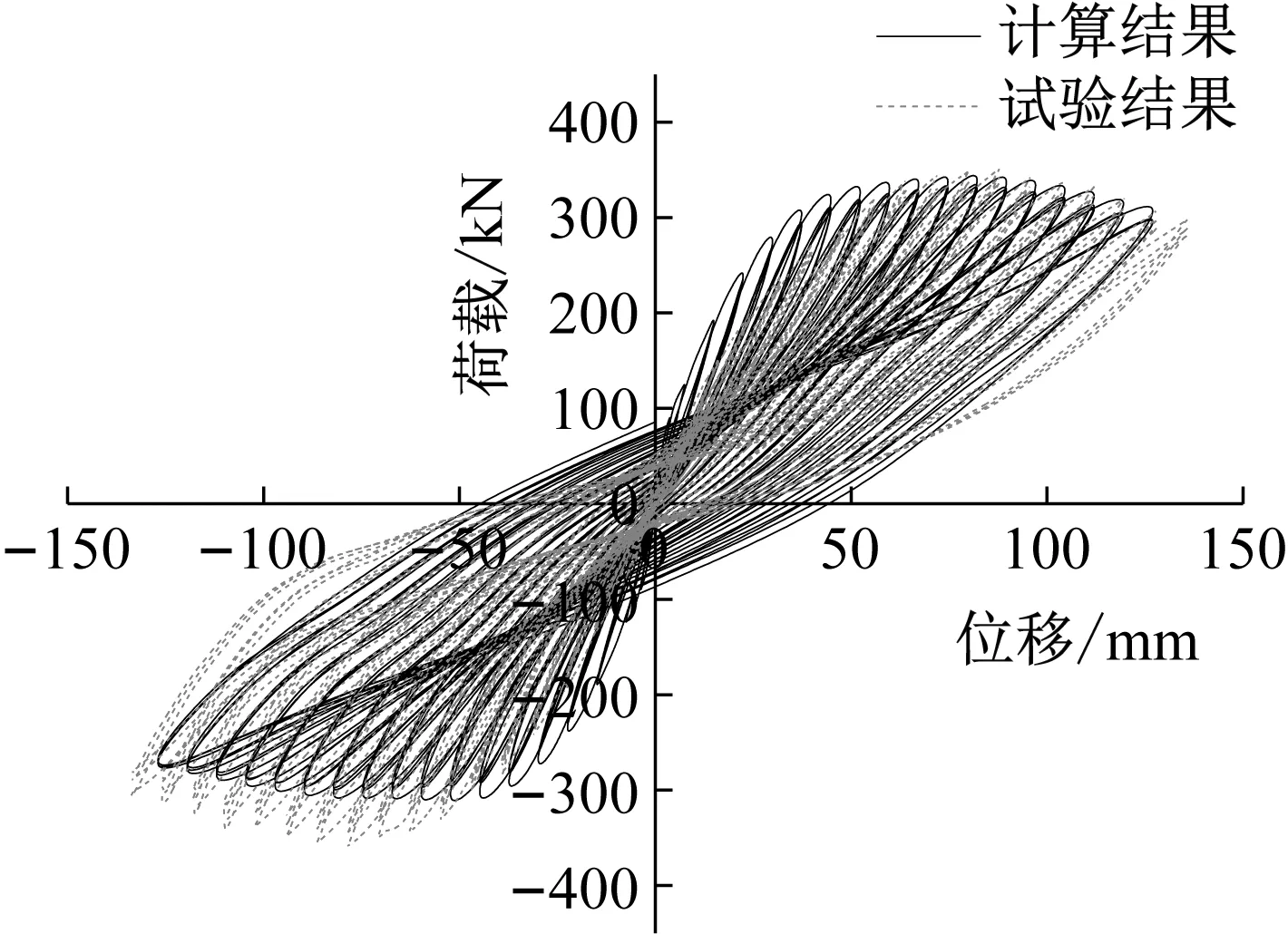

3.1 滞回曲线

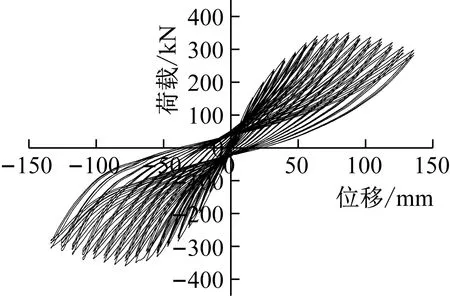

图7给出了结构试件的顶点水平位移-荷载滞回曲线(推为“+”,拉为“-”)。可以看出:

在加载的初期,试件保持弹性状态,试件的滞回环形状较为相似,循环加、卸载曲线基本重合,此阶段试件残余变形均较小,结构抵抗变形能力基本保持不变。随加载位移幅值增大,结构进入屈服阶段,滞回曲线包络面积不断增大。每级移幅值对应的三次加载中,前两次强度衰减幅度较第二次循环与第三次循环之间强度衰减幅度明显。水平位移增至32 mm时,由于剪力墙裂缝增大及水平荷载的双重作用,致使结构刚度退化、残余变形不断累积,滞回曲线呈向横轴倾斜趋势发展。当达到峰值荷载时,此阶段裂缝发展速率加快,核心筒底层四角混凝土大块剥落,纵向通长钢筋屈曲,框架节点处开始出现“X”型裂缝。峰值荷载后,位移幅值增至136 mm时,试件强度不足极限荷载的85%。总体上看,结构试件的滞回环形状饱满,表明结构试件有较好的耗能能力。

图7 试件滞回曲线Fig.7 Hysteric curves of specimen

3.2 骨架曲线

试件骨架曲线体现了结构不同阶段的受力与变形特征。本次试验获得的骨架曲线如图8所示,骨架曲线整体关于原点对称,正、负向均呈抛物线趋势,且具有直线上升、水平和下降三个阶段。当加载位移幅值增至32 mm时,底层东西向剪力墙出现水平裂缝,此时试件底部剪力约为240 kN,骨架曲线斜率逐减小。随加载位移不断增加,试件损伤累积严重,裂缝发展速率加快,骨架曲线出现拐点,向横轴倾倒趋势更为明显。峰值荷载约为350 kN,相对应的水平位移为87 mm。峰值荷载后试件破坏严重,但仍具有一定的残余变形,从骨架曲线中可以清晰地看到强度迅速降至300 kN左右,试件宣告破坏,相对水平位移约为136 mm。

图8 试件骨架曲线Fig.8 Skeleton curve of specimen

3.3 结构变形与延性系数

各加载阶段第1~6层层间位移角随顶层位移角变化的情况如图9所示。可以看出,各层位移角随着顶层位移角的增大而增大,虽然模型底层层高较其它楼层高,但当顶层位移角不变时最大层间位移角θmax出现在第4层。试件顶点位移达到136 mm时对应的顶点位移角为0.015 6,此时最大层间位移角达到0.032 2,宣告试件破坏。

图9 顶层与1~6层层间位移角关系曲线Fig.9 Interstory drift relationship of top and 1-6 story

基于模型骨架曲线,本文采用能量等效法确定模型的屈服位移Δy,并取承载力下降至85%峰值荷载时对应的位移为极限位移Δu,利用延性系数μΔ(=Δu/Δy)反映模型结构的延性性能。根据试验结果计算得到混合结构的延性系数为4.27,表明SRC框架-RC核心筒混合结构具有良好的抗震性能。

3.4 承载力及其衰减

图10给出了顶点位移与基底剪力的关系,结合上述内容可以看出,结构试件的基底剪力随顶点位移的变化情况在正负两个方向基本对称,其趋势呈抛物线形。当结构顶层位移未达到88 mm时,基底剪力随着顶层加载位移的增大而增大;当顶层位移达到88 mm时,结构试件处于极限承载力状态,随着加载位移的继续增大,由于结构损伤的不断累积,结构的刚度和强度出现了不同程度的退化,因此基底剪力不断降低,导致核心筒结构抵抗水平荷载能力骤降,后续水平荷载主要由SRC框架承担,直至顶点位移达到136 mm,结构整体发生破坏。

图10 顶点位移与基底承载力的关系Fig.10 Relationship between top displacement and subgrade carrying capacity

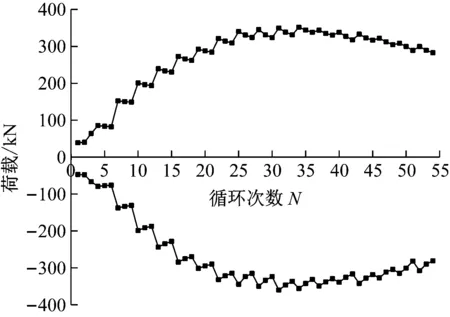

同时,图11给出了试件强度随循环次数的退化情况,可以看出,试件屈服后每级位移幅值对应的三次循环加载中,其所对应的峰值强度均出现了不同程度的降低。当试件未达到极限强度时,同级位移幅值下的后两次循环对应的试件峰值强度衰减程度较首次循环对应的峰值强度衰减的幅度小;当达到极限强度之后,由于试件存有较为明显的损伤累积,同级位移幅值下的三次循环对应的峰值强度衰减速度均加快,每次循环对应的峰值强度衰减幅度基本相同,且负向强度衰减较正向强度衰减大。

3.5 结构耗能能力

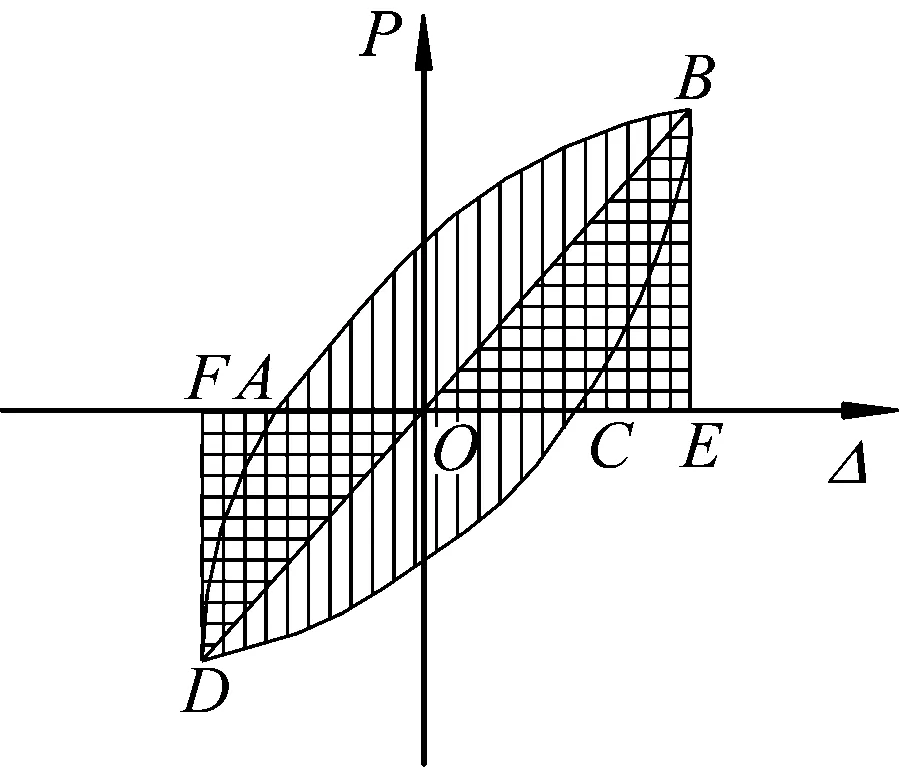

为了进一步研究该类混合结构的耗能能力,采用黏滞阻尼系数he来反映模型结构的耗能能力,具体表达式如式(2),计算简图如图12所示[11]。

图11 强度与循环次数的变化关系曲线Fig.11 Relationship of strength and cycle number

(2)

式中:面积SABC+SCDA为在一个完整的加-卸载循环当中构件所耗散的能量;面积SOBE和SODF为假想的弹性结构在达到相同位移时所包围的面积(即吸收的能量)。显然,滞回环越饱满,黏滞阻尼系数越大,表明构件的耗能能力就越强,抗震性能就越好。

图12 黏滞阻尼系数计算简图Fig.12 Calculation of energy dissipative ratio

通过计算得到屈服荷载Py时、极限荷载Pmax时和破坏荷载Pu时所对应的黏滞阻尼系数hey、hem和heu分别为0.068、0.189,0.374。可以看出,结构试件的黏滞阻尼系数随着位移幅值的增加而增大。

3.6 动力特性

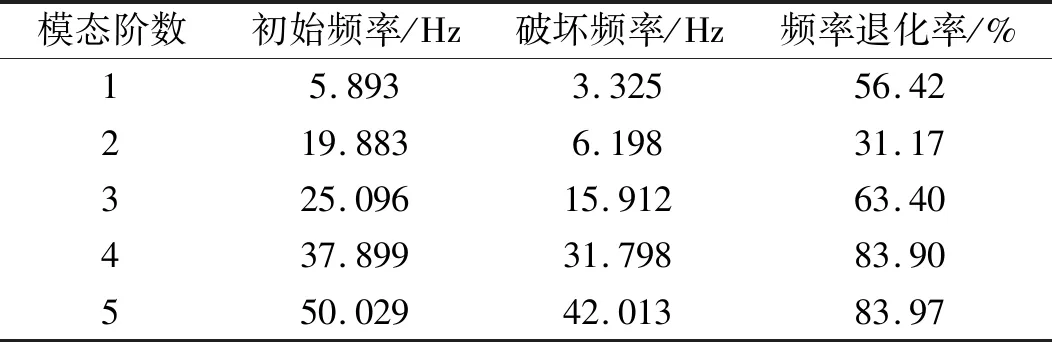

采用脉动法在试件上共布置了6个速度拾振器,对测得的速度时程响应数据采用DASP软件进行滤波和模态分析。结构在破坏前后的第一阶自振频率分别为5.893 Hz和3.325 Hz,结构破坏前后高阶频率的对比见表4。可以看出,构件在破坏前后的频率均有所降低。上述现象说明SRC框架-RC核心筒混合结构发生损伤时自振频率降低。

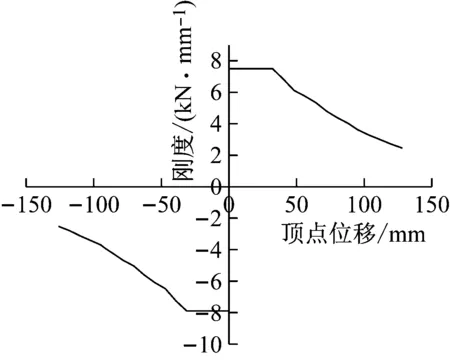

3.7 刚度退化

试件的刚度可用割线刚度Ki表示,即试件某一加载控制位移下的刚度表示为该级位移对应的正负最大荷载绝对值之和与相应位移绝对值之和的比值。具体表达式为

(3)

表4 高阶频率对比Tab.4 Comparison of high order frequencies

计算结果如图13所示,可以看出,正负向刚度退化规律基本相似,负向刚度退化幅度略大于正向,这主要是由于循环荷载作用下结构出现了不同程度的损伤累积,结构未屈服前刚度未出现退化现象,这一结果与之前所述基本一致,当结构进入弹塑性阶段后,结构试件刚度出现缓慢退化,并随着水平荷载的增加而不断降低,破坏时对应的正、负向刚度分别降至初始刚度的32.56%和28.76%。

综上,根据试验结果可以看出,按规范设计该类结构的弹塑性层间位移角为1/100,结构在32 mm时最大层间位移角为0.016 9,而承载力仍处于上升阶段,同时结构延性系数为4.27,优于规范规定3.0~4.0的建议值,可见模型表现出较好的承载力和延性,满足设计要求。

图13 刚度退化曲线Fig.13 Curve of stiffness degradation

4 数值建模及验证

为了进一步研究SRC框架-RC核心筒混合结构的抗震性能及剪力分配规律,以上述试验模型为对象,采用OpenSees分析软件对其在低周反复加载作用下框 - 筒混合结构的抗震性能进行非线性数值模拟,其中,混凝土和钢材的材料本构分别采用Concrete02模型和Steel02模型;对于梁和柱均采用基于刚度法的“dispBeamColumn”纤维单元,单元划分分别如图14(a)和14(b)所示;对于剪力墙和楼板采用“LayeredShell”分层壳单元,单元划分如图14(c)所示,具体的混合结构试件数值模型如图14(d)所示。

(a)梁纤维截面分布(b)柱纤维截面分布(c)分层壳单元截面分布(d)结构数值模型图14 构件纤维截面划分及结构数值模型Fig.14 Fiber cross section of component and numerical model of structure

同时,为保证施加荷载及结果的准确性,对模型底部所有节点设置固定约束,结构阻尼比为0.05,水平加载采用位移控制,具体加载制度参照试验设计进行。

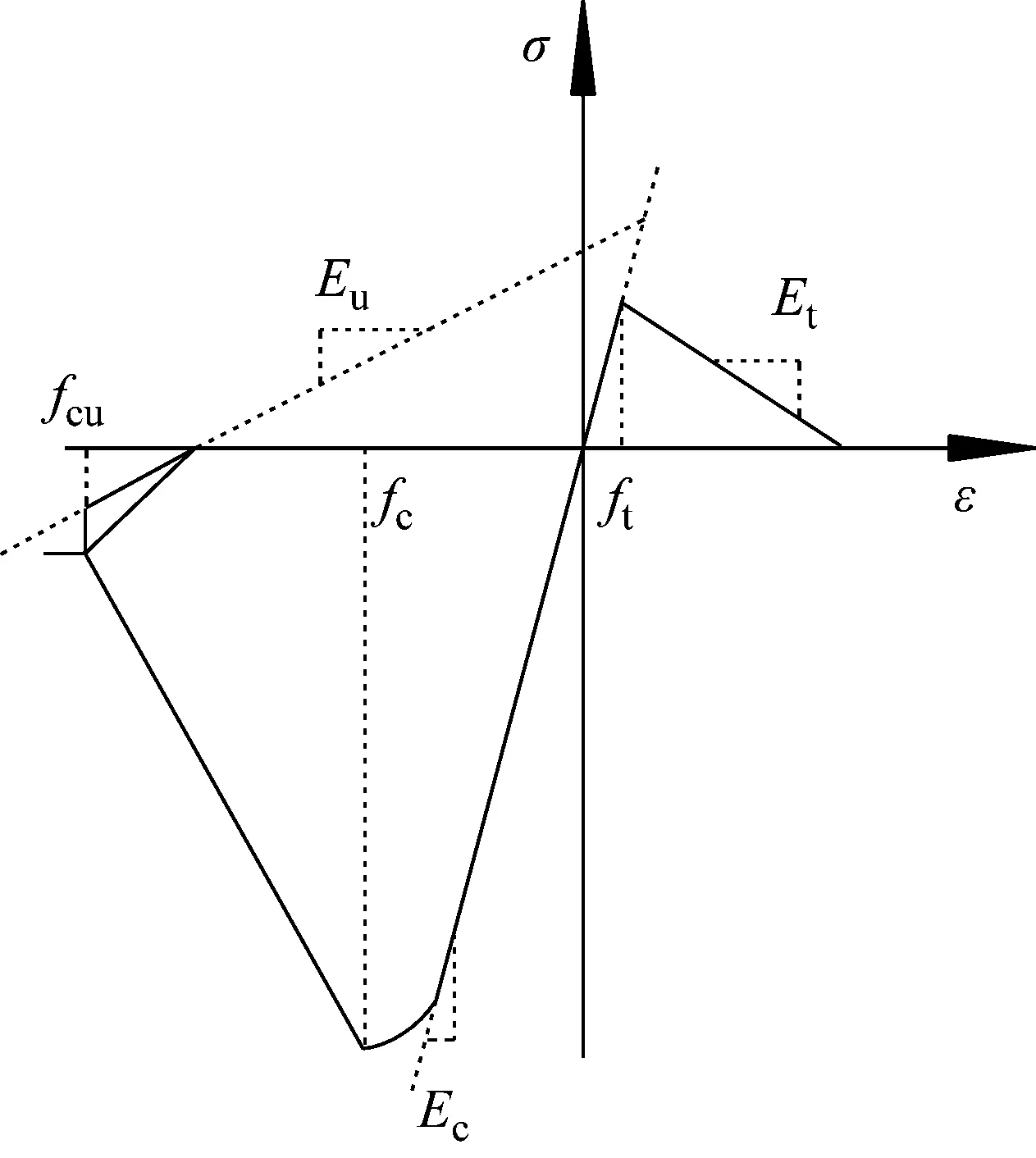

钢材的本构模型如图15,其中Es为钢材弹性模量;fy为钢材屈服强度;Ep为钢材硬化段弹性模量。混凝土的本构模型采取Ken-Park模型[12-14],相关参数由式(4)~式(7)计算,Concrete02模型如图16。其中Ec为混凝土弹性模量;fc为混凝土抗压极限强度;Et为混凝土开裂后退化刚度;ft为混凝土受拉极限强度;Eu为混凝土卸载刚度;fcu为混凝土卸载退化强度。

图15 钢材本构模型Fig.15 Constitutive model of steel

图16 混凝土本构模型Fig.16 Constitutive model of concrete

(4)

(5)

(6)

(7)

式中,ε50h为约束混凝土应力达到最大混凝土强度50%所对应的应变,ε50u为非约束混凝土应力达到最大混凝土强度50%所对应的应变,Z为混凝土强度变化系数,σ为混凝土应力,ε为混凝土应变,ε20为混凝土最大应力对应的应变,ρs为配箍率,B为混凝土核心区宽度,sh为箍筋间距。

通过数值计算得到的滞回曲线结果与试验滞回曲线结果对比如图17所示,可以看出,二者吻合较好,说明本文所提出的SRC框架-RC核心筒混合结构的数值模拟方法能够较为真实的反映组合结构的抗震特性,可为后续框架与筒体剪力分配计算提供可靠的技术支撑。

图17 试验与计算滞回曲线对比Fig.17 Comparison of test and computed hysteric curves

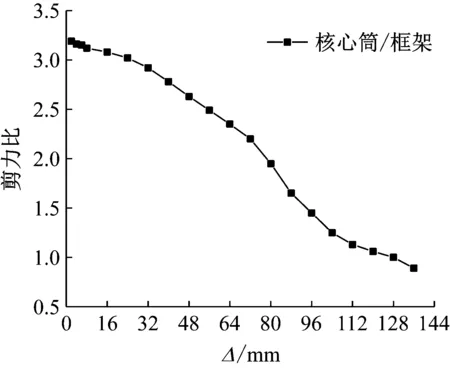

5 SRC框架-RC核心筒剪力分配

SRC框架-RC核心筒混合结构以RC筒体作为主要抗侧力结构,外围SRC框架主要承担竖向荷载,但当结构进入塑性状态后,筒体破坏愈加严重,外SRC框架承担的抗侧作用增大,从而保证了结构整体不会因核心筒的劣化而完全破坏。由于试验中难以测出框架部分与筒体具体的剪力分配比例,为了进一步研究在地震作用下的SRC框架-RC核心筒混合结构剪力分配问题,通过OpenSees程序控制荷载步的施加,分别选取外框架柱与核心筒结构进行水平剪力计算,以实现不同加载位移幅值下的SRC框架-RC核心筒剪力分配情况。根据数值计算结果得到筒体与框架剪力比值随顶点位移的变化如图18所示。

图18 SRC框架-RC核心筒剪力比Fig.18 Shear ratio of SRC frame-RC core tube

结合图10中结构基底剪力-顶点位移关系及结构破坏过程可以看出:结构模型处在弹性阶段时,结构所承受的剪力大部分由剪力墙核心筒承担,外框架仅分担了一少部分剪力,二者最大的剪力比值约为3.2∶1;随着位移幅值的不断增大和循环次数的不断增加,RC剪力墙较框架部分损伤严重,框架与核心筒剪力重分配现象明显,剪力墙所承担的剪力在不断降低,而框架所承担的剪力不断提高,当顶点位移达到120 mm时二者的剪力比约为1∶1;继续加载,结构损伤累积严重,当结构进入塑性破坏阶段时,外框架承担了主要水平剪力,破坏时核心筒与框架的剪力比约为0.85∶1。这一结果表明核心筒作为第一道防线承受大部分水平荷载,且先于外框架劣化但仍能承受水平荷载,之后结构所承受的水平荷载由框架部分承担,此时结构仍具有一定的延性,充分说明了SRC框架作为第二道防线在一定程度上弥补了RC核心筒劣化造成的结构整体刚度损失,提高了结构整体抵抗破坏的能力,这一结果也与试验现象吻合。

6 结 论

本文主要进行了SRC框架-RC核心筒混合结构低周反复加载试验,研究混合结构的抗震性能,得到结论如下:

(1)低周反复荷载作用下,随着荷载不断增加,结构经历了弹性阶段、弹塑性阶段以及塑性破坏阶段。核心筒承担了大部分剪力,且破坏比较严重,加载后期框架结构开始承担部分剪力,该类结构可以实现多道设防的目的。

(2)试验结果表明混合结构在低周反复荷载作用下,其滞回曲线形状较为饱满,具有较好的耗能能力和延性性能,强度和刚度均随着位移幅值的增大及循环次数的增加而不断衰减。

(3)基于OpenSees分析软件,建立SRC框架-RC核心筒混合结构的数值模型,计算滞回曲线与试验结果吻合度较好,并进一步对结构剪力比进行了计算,结果表明核心筒作为第一道防线承受大部分水平荷载,SRC框架作为第二道防线在一定程度上弥补了RC核心筒破坏后造成的结构整体刚度损失,提高了结构整体的抗震性能。