油菜联合收割机割台模态分析及试验优化

方达兴,王晓敏,2

(1.华中农业大学工学院,农业农村部长江中下游农业装备重点实验室,湖北 武汉 430070;2.辛辛那提大学航空工程与工程力学系,美国 辛辛那提 45221)

随着农业机械化智能化的发展,在保证机器效果的同时并逐步向着研究如何减震降噪、从而降低损失率提高舒适性发展[1-3].国内主要是通过对振源分析、结构分析、结构优化,而是试验加仿真分析相结合的方法[4-5].李敏通、李磊等通过建立联合收割机割台及过桥三维模型,利用有限元分析得出模态频率,对比模态频率与激振频率,并提出进一步改进措施[6-7].臧世宇等分析了谷物联合收割机机架的振动特性,为后期的设计与动力学分析提供了一定的理论指导[20].徐龙娇等[8]为减小谷物联合收割机割刀传动造成的振动传递到驾驶室座椅的能量,在模态分析的基础上,结合各个测点坐标位置,运用最小二乘法进行拟合,实现在不直接测量点的振动幅值的情况下,可以达到理论计算出最小振动幅值点的目的,并可将此方法扩展到联合收割机上.吴思浩等[9]为了防止共振的发生,采用错开激励源频率的方法,通过增加重要部件厚度或者减少附件厚度,在达到减轻质量的同时避开了共振,增强了结构强度并提高了工作效率.

与国内相比,国外在减震和降噪方面研究要稍微早于国内,因此目前国外更偏向于人体舒适性.Bae,Kang等提供建立虚拟样机,验证了麦克纳姆轮在运动时,垂直加速度相对于信号的平均值成对称现象,并设计出了一种利用弹簧减振的麦克纳姆轮,使其在垂直方向的振动大为减弱[10].Park等[11]针对车辆在停车怠速时发生的振动会使乘客感到不适,从而导致乘坐舒适性降低,并通过试验评估法,得出当发动机振动的频率与发动机室中的辅助部件引起的振动频率发生交叉振动时,这会导致乘坐舒适性的快速恶化.Hostens等[12]通过路面激励对驾驶员舒适性的研究与分析,发现共振频率基本上位于农业机械的低频范围,且空气悬架的座椅可以衰减振动,因此能够提高驾驶员的舒适性.

本文以某型号油菜联合收割机为研究对象,通过ANSYS workbench对油菜联合收割机割台进行有限元分析,得到静力学、模态分析结果,并结合田间割台振动试验频谱分析结果,对比分析找出设计相对薄弱之处以、对其振动影响较大的激励频率,以及不同激励源对割台振动影响,通过部分结构优化使其减小应力集中并避免产生共振现象,从而达到优化结构、减震降噪的目的.

1 建立油菜联合收割机割台有限元模型

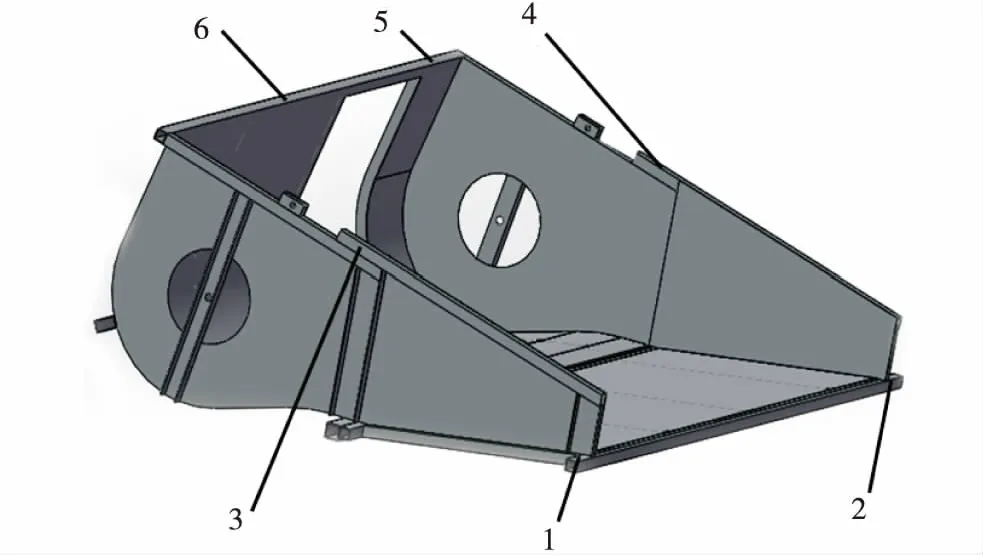

Ansys workbench与大部分三维设计软件都有对应的数据接口,其中IGES与 PARA是普遍常用的两种格式[14].本文用Solidworks建立三维模型,割台结构较为复杂,为适应有限元计算,建模时对各个部件进行了合理简化,忽略一些不必要的倒角、圆角将其简化为直角以及部分非承载性结构小部件[15-16],简化后的模型如图1所示.

图1 油菜割台结构三维模型Figure 1 Three-dimensional model of rapeseed header structure

将其导入到Ansys workbench中,建立Static Structural和Modal分析项目.在Design Moleler中对模型进行修补和简化.由于油菜割台结构相对复杂,且基本上由薄壁结构组成,薄壁厚度仅为1.2 mm,因此为了提高计算精度,本文采用抽取割台的中面的方法,这里选择自动网格划分,划分类型采用Tri6和Quad8,网格单元质量(element quality)为0.96>0.7(最低标准要求),其中0代表网格质量最差,1代表最好,网格模型如图2所示.添加材料属性为Q235结构钢,密度ρ=7.8×103kg/m3,屈服强度σs=235 MPa,弹性模量E=2.1×1011Pa,泊松比μ=0.3.

图2 油菜割台网格划分模型Figure 2 The mesh of the rape header

2 割台静力学及模态分析

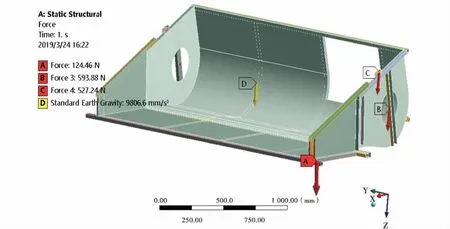

进行有限元分析时,为了使数值解存在且有唯一解,必须消除机架结构的刚体位移以保证机架结构总刚度矩阵非奇异,因此添加正确合适的边界条件是获得较精确解的前提[17].割台与过桥通过螺栓链接并固定在一起,这里采用固定约束限制其位移.割台上主要安装有割刀、搅龙、拨禾轮等部件,各部件通过轴承座或者螺栓与割台相连接,各个力可按照静力等效原则以均布载荷的形式施加在各连接处[18-19],各载荷大小如图3所示,A、B、C、D分别代表割刀传动系统、绞龙、拨禾轮对割台的等效作用力、重力加速度.

2.1 静力学分析

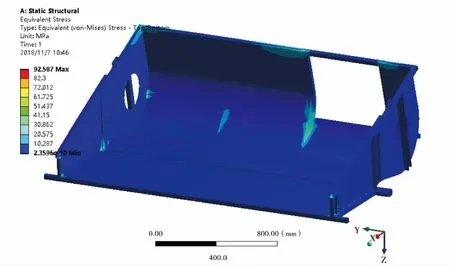

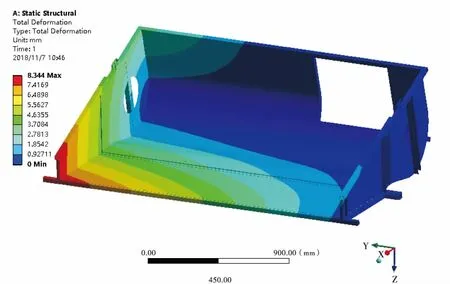

运用Ansys workbench对割台结构进行静力学分析,后处理可以得到如图4所示等效应力、应变以及图5所示总变形等云图.

图3 接触载荷Figure 3 Conact load

这里采用第四理论强度—形状改变比能理论(最大畸变能理论),认为形状改变比能是引起材料屈服破坏的主要因素,无论什么应力状态,只要构件内一点处的形状改变比能达到单向应力状态下的极限值,材料就要发生屈服破坏,所以等效应力[σe]必须小于材料的许用应力[σ]:

(1)

式中σ1、σ2、σ3为3个方向上的主应力,σs为屈服强度,ns为安全系数.

从图4等效应力中可以看出,最大σmax=92.587 MPa,一般情况下安全系数取ns=1.5,屈服强度σs=235 MPa,则许用应力[σ]=235/1.5=156.67 MPa,而σe=σmax<[σ],表明割台整体结构满足强度设计准则要求.

从图5总变形云图可以看出,割台最大变形量为8.344 mm,最大变形处位于割台最左侧割刀安装梁及其附近的侧边与底板;最小变形量为0,最小变形处基本上都位于割台右后方的后挡板,右侧板及部分相连的底板,整个割台成向左前方一阶向下弯曲变形.

图4 等效应力Figure 4 Equivalent stress

图5 总变形Figure 5 Total deformation

2.2 模态分析

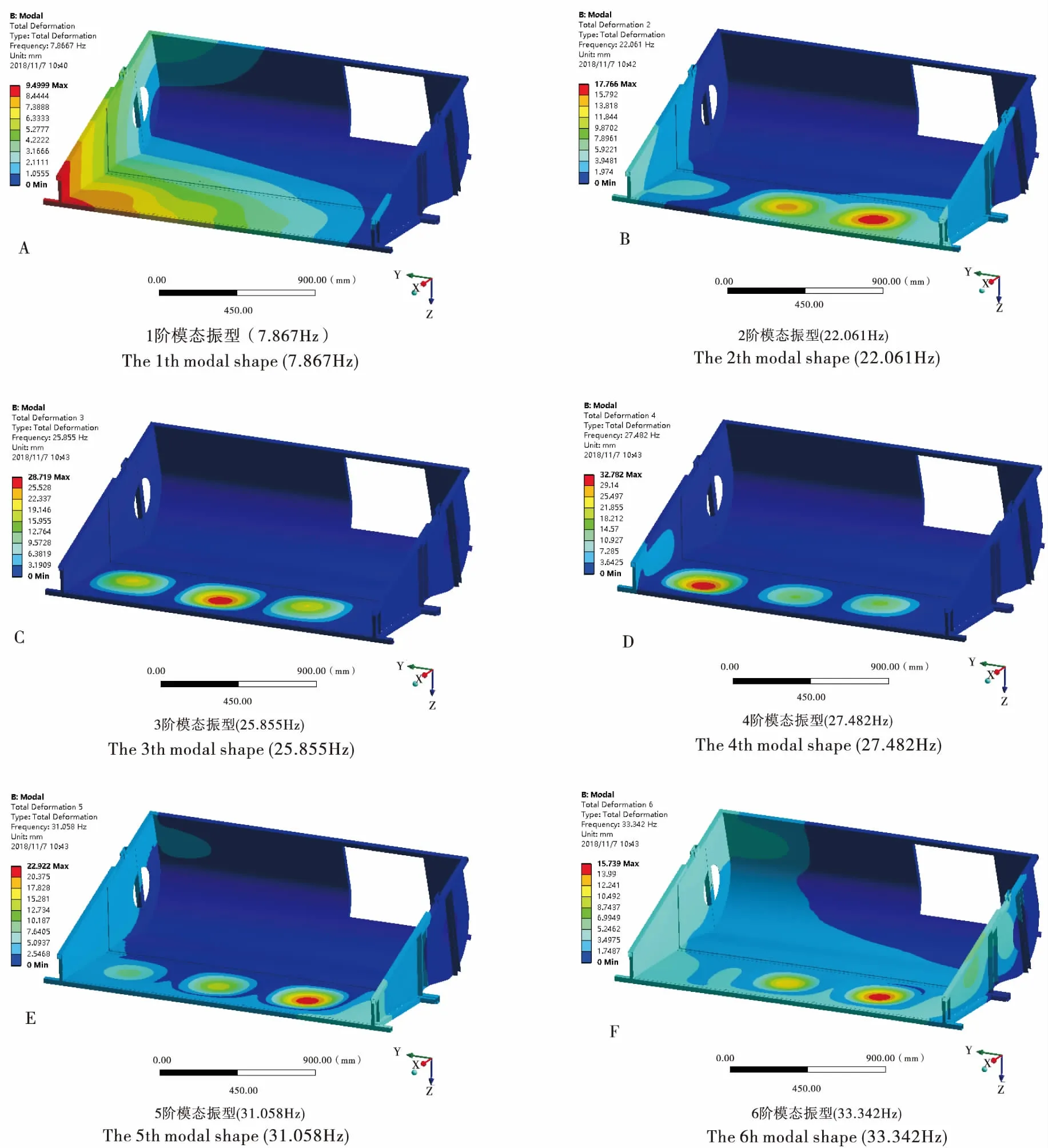

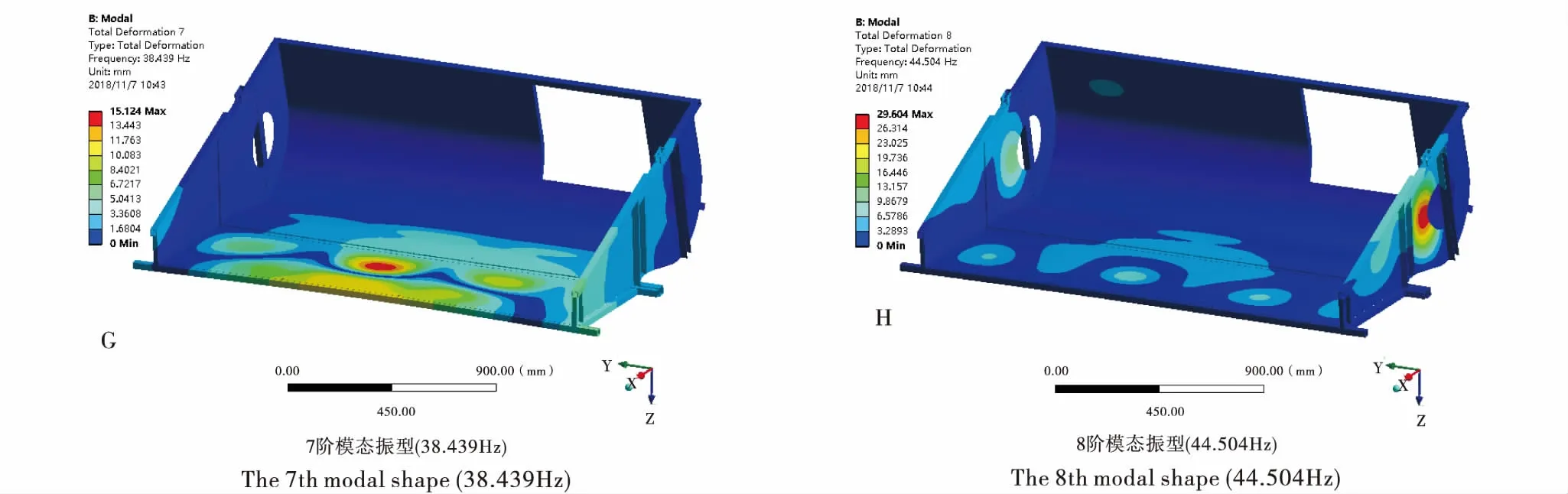

本次分析是工作下的模态也即是进行约束模态分析,根据实际情况以及相应的简化,利用有限元软件Ansys workbench对有限元模型进行前、后处理后利用Mechanical APDL分析算法得到前20阶模态频率及振型,而油菜割台工作稳定性一般6取决于低阶模态特性[20-21],其中前8阶模态振型图,如图6所示.

图6 割台前8阶模态振型Figure 6 The first 8th Modal shape of the header

从振型图上可以得出:第1阶振型割台左前端发生一阶向下弯曲变形,第2阶振型割台底板整体发生一阶扭曲变形,最大变形处位割台进料口与右侧板相交处;第3阶振型割台前端整体发生上一阶向下弯曲变形,最大变形位于进料口与割刀安装梁中部;第4阶振型割台整体左右对称发生二次弯曲变形,最大变形处发生在两侧边驳接处,第6阶振型油菜割台驳接结构底部发生二阶弯曲变形,两侧向内弯曲变形,最大变形处发生在驳接部分底板右侧;第8阶振型油菜割台驳接结构底部发生二次弯曲变形,两侧板及后壁板发生二阶弯曲变形,最大变形出现在割台左右侧、绞龙两端附近区域.综合分析割台最大变形处主要出现在割台进料口,两侧边驳接之处以及后横梁左端.

油菜联合收割机采用的是新柴直列4缸4冲程498BT发动机,而4缸发动机每个工作循环曲轴转动2圈,每个工作循环4缸按照1342顺序点火爆炸各1次,也就是说发动机每转爆炸2次等于振动2次,这种周期性的频率振动称为燃烧激振频率f1(Hz):

(2)

式中:n为发动机转速,r/min;z为发动机缸数;i为发动机冲程.

当激励频率和机构固有频率满足如下关系,结构会发生共振:

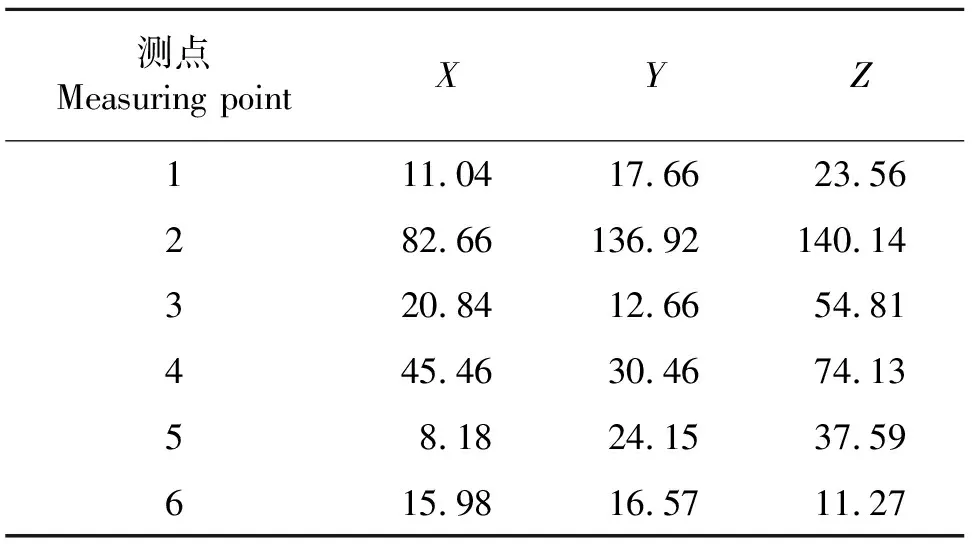

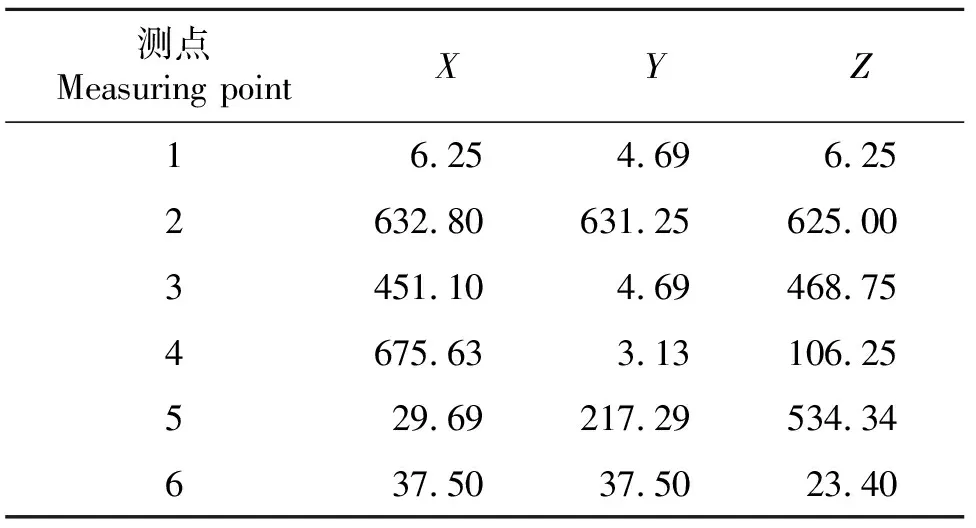

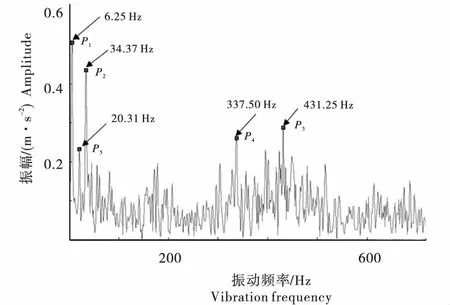

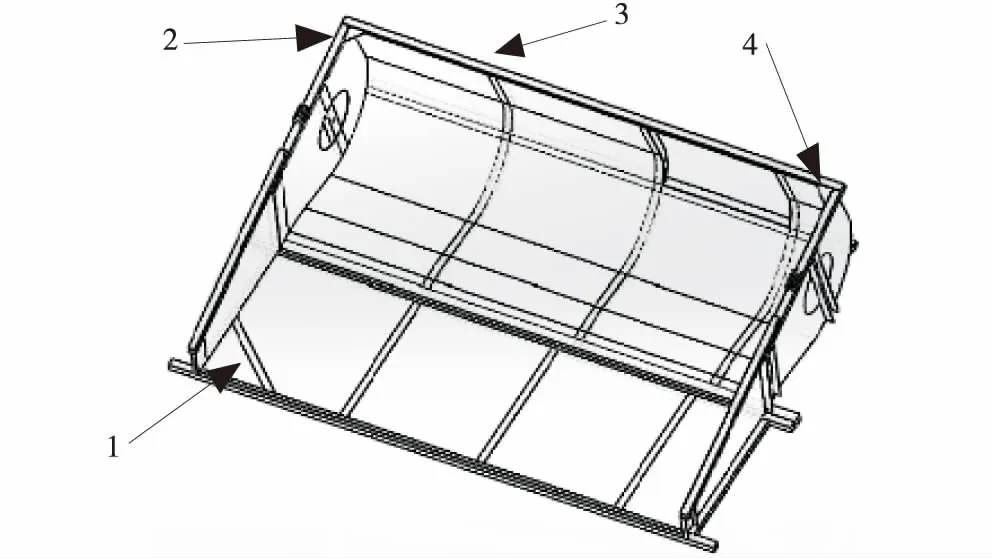

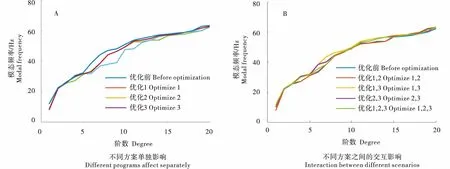

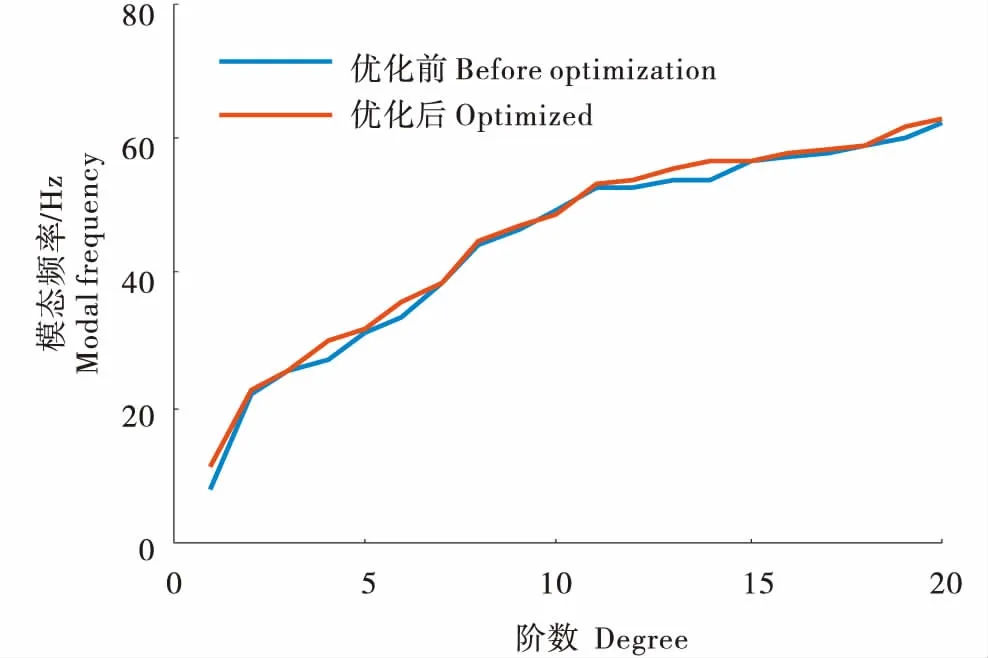

0.8f0 (3) 式中,f0为机构固有频率,f1为激励频率. 发动机惯性力激振f2仅与发动机惯性力有关,和燃烧无关,因此也和燃烧激振力(四冲程或二冲程)无关,直列四缸发动机的惯性力之和为: Fz=-4msrω2λP2ωt (4) 式中,FZ为Z方向(直列发动机气缸轴线方向)惯性力,ms为质量(包括活塞质量,活塞环和活塞销质量,1/4~1/3的连杆质量),r为曲柄半径,ω为曲轴角速度,λP=λ/l(连杆比,l为连杆大头长度). 从上式可以看出直列4缸发动机上的1阶惯性力不存在,2阶惯性力相叠加,因此也不存在一阶惯性力激振频率,惯性力激振频率计算公式: (5) 式中,Q为比例系数(一阶惯性力Q=1,二阶惯性力Q=2).由于直列四缸发动机,因此通过计算对比可以发现燃烧激振频率f1和二阶惯性力频率f2数值上是一致的. 发动机的额定转速时2 400 r/min,此时激振频率为80 Hz,而收割机正常收割因田间环境因素的影响及收割作业时机械损耗,为保证收割机能正常的收割、脱粒,依据油菜生长、田间地面等情况,发动机转速应达到2 500~2 700 r/min才能满足工作需求,f1也即是83.3~90 Hz,高于割台前20阶固有频率共振区,基本不会产生共振现象. 割刀切割行程S为76.2 mm,正常切割速度VP为1.0~1.3 m/s,因此割刀的频率大约为6.7~8.53 Hz;链耙式输送器主动轮转速在400~515 r/min之间,频率约为6.7~8.6 Hz;脱粒滚筒转速900~1 100 r/min,频率即为15~18.3 Hz.而拨禾轮、绞龙等旋转部件的转速较低,激励频率基本上不超过5 Hz,一般不会产生共振. 本次田间试验在华中农业大学油菜试验田完成,主要是采集油菜联合收割机在进行正常收割脱粒清选作业时割台各测点的振动信号.由于田间因素的约束,比如像田间起伏、杂草、油菜留茬等导致很多测点不便采集,因此本次试验设置了6个测点,测点分布如图7所示. 图7 田间试验测点Figure 7 Field test points 如图8固定好传感器和接线之后,启动收割机,调整割台高度和拨禾轮高度,进行试割,等收割机正常稳定收割后开始运用CoCo-80动态信号分析仪与三轴加速度传感器采集数据,每测点采集10组以上数据,每次采集时间设置为10 s自动保存,采样频率为1.6 kHz. 图8 田间振动测试现场Figure 8 Field vibration test site 通过CoCo-80动态信号分析仪将采集到的田间振动试验信号通过工程处理软件EDM对试验数据进行处理处理与分析.各测点的加速度信号如表1. 各测点的加速度信号(时域信号)经过频谱(FFT)处理后可到到频率信号图,频率图分析可得到田间试验对各测点影响最大频率,如表2所示.从表中可知油菜联合收割机田间作业,割台振动受高频影响较大,主要是受发动机激励频率倍频影响;而部分测点受低频影响较大,6.25 Hz这些低频主要是受割刀传动系统的影响,由于割刀正常工作时频率6~9 Hz. 对测点1水平方向加速度信号进行频谱变换,其频谱如图9所示. 表1 各测点的加速度 表2 各测点振动频率 图9 测点1水平方向的振动频谱Figure 9 The horizontal vibration spectrum of measuring point 1 对比模态分析结果和联合收割机各关键运动部件的激励频率,发现割台第一阶固有频率7.87 Hz,正好落在割刀往复运动激励频率6.7~8.53 Hz范围内,同时也落在链耙式输送器主动轮激励频率6.7~8.6 Hz内.根据振动稳定性准则,为避免割台在这些主要激励下产生共振,通过改进结构来提高一阶模态频率,以避免过强的共振带来的相对较大的损失率、不舒适性.本次优化主要是针对应力云图、一阶模态振型中设计薄弱的地方进行局部结构改进,这里采用的增加支撑和加强筋,分别在油菜割台进料口左侧底板添加一根与割刀安装粱成45°的槽钢、割台两侧横梁与后横梁相接触处添加加强筋,并在后壁横梁距过桥左端600 mm处安装一根的方管,使其与后梁成45°,另一端固定于过桥框架上,改进后的割台结构如图10所示. 1:槽钢;2:加强筋a;3:方钢;4:加强筋b;1处为15号槽钢,2、4处为70×70×3的加强筋,3处为30×30×2.5的方管.1:channel steel;2:rib a;3:square steel;4:rib b;1 is the No. 15 channel steel;2,4 is the 70×70×3 stiffener,and 3 is the 30×30×2.5 square tube.图10 优化后的油菜割台Figure 10 Optimized rape header 为分析上述3种不同方案对油菜割台结构特性的影响,分别对其进行有限元分析,在图10中,1处添加槽钢,2、4处添加加强筋,3处添加方管支撑分别称为优化1、优化2以及优化3,分别考虑其不同优化方案单独、方案交互后对割台固有频率以及力学特性的影响效果、其影响规律如图11所示. 从图11-A可知,安装槽钢支撑、加强筋后对割台整体固有频率提高不太明显,一阶固有频率分别提高至8.852、7.845 Hz,没避开共振频率范围,但却提高了结构强度,安装方管支撑一阶固有频率提高明显,达到12.21 Hz,虽然避开了割刀和链耙式输送器主动轮激励共振范围,但是恰好在脱粒滚筒的激励共振区内,表明此3种方案都不符合优化目标.从图11-B可知,考虑到不同优化方案之间的交互影响,分别对两两之间和3种同时组合,然后进行对比分析,除了优化1、2组合之外,其他3组组合对油菜割台整体一阶固有频率提高较为明显,依次提高为12.075 Hz(优化1、3),10.355 Hz(优化2、3),11.555 Hz(优化1、2、3),尽管都避开了割刀和链耙式输送器的共振范围,但是第2组(优化1、3)刚好在脱粒滚筒的激励共振区内,而第3组(优化2、3)以及第4组(优化1、2、3)都符合优化目标,综合对比考虑结构的稳定性、优化后一阶固有频率避开激励频率共振区的差值大小,最后选择第4组(优化1、2、3)作为最后的优化方案. 图11 不同方案对割台模态频率的影响Figure 11 Effect of different schemes on the modal frequency of the header 为进一步验证优化后割台结构稳定性,对其进行有限元分析,模态分析后得到前20阶模态频率及模态振型,优化前后前20阶固有频率,如图12. 从图12可知,优化后割台结构满足振动稳定性准则,基本不会产生共振.优化后一阶固有频率为11.555 Hz,不在割台、链把式输送器主动轮激振频率5.36~10.236 Hz的范围,同时也避开了脱粒滚筒激振频率12~21.6 Hz的范围,一阶振型最大变形量从9.499 mm减小到8.339 mm, 变化率为-12.21%.可知,割台结构的改进,提高了一阶固有频率从理论上分析、能够避免产生共振,减小了最大变形量,提高了结构强度,降低了割台结构破坏几率. 图12 优化前后割台前20阶模态频率Figure 12 The 20th order modal frequency of the header before and optimized 图13 优化后的油菜割台等效应力Figure 13 Optimized rape header equivalent stress 对改进后的割台进行静力学分析,其边界、约束条件与优化前设置一致,仅在图10所示位置3处用固定约束替代方管的支撑约束,其中约束面为两者的接触面.通过静力学分析可得到总变形、应变以及应力等云图,分析对比结果如表3,静力学分析等效应力云图,如图13所示. 由表3可知,通过添加支撑以及加强筋,提高了割台结构整体刚性,总变形量由优化之前的8.344 mm降低到优化后的3.266 mm,降低了60.855%;最大应力从原有的92.587 MPa减小到78.907 MPa,变化率为-14.775%,远低于割台结构的最大许用应力156.67 MPa.由于同等条件下,最大等效应力减小,可见整体刚性的提升,进而提高了结构强度,使其不仅满足了设计强度要求,同时理论上可减小疲劳破坏,延长平均无故障工作时间,提高田间作业效率. 表3 静力学对比分析结果 利用有限元分析软件Ansys workbench对油菜割台优化前后进行了静力学和模态分析,本文研究分析结论如下: 建立油菜割台有限元模型,得到应力云图、前20阶模态频率及模态振型,通过对比分析割台固有频率与主要激励频率,发现其割刀(6.7~8.53 Hz)、链耙式输送器主动轮(6.7~8.6 Hz)激励频率都落在一阶固有频率(7.867 Hz)附近;以及通过对割台田间振动试验频谱分析,发现激励频率6.25 Hz以及发动机激振频率倍频对割台振动影响较大,容易产生共振. 通过对割台结构设计薄弱环节进行局部结构优化,并提高一阶模态频率.优化后,其最大等效应力78.907 MPa小于最大许用应力,满足强度设计要求;且一阶固有频率从7.867 Hz调整到11.555 Hz,避开了割刀、链耙式输送器主动轮以及脱机滚筒等主要激励频率范围,有效避免了产生共振.3 田间试验

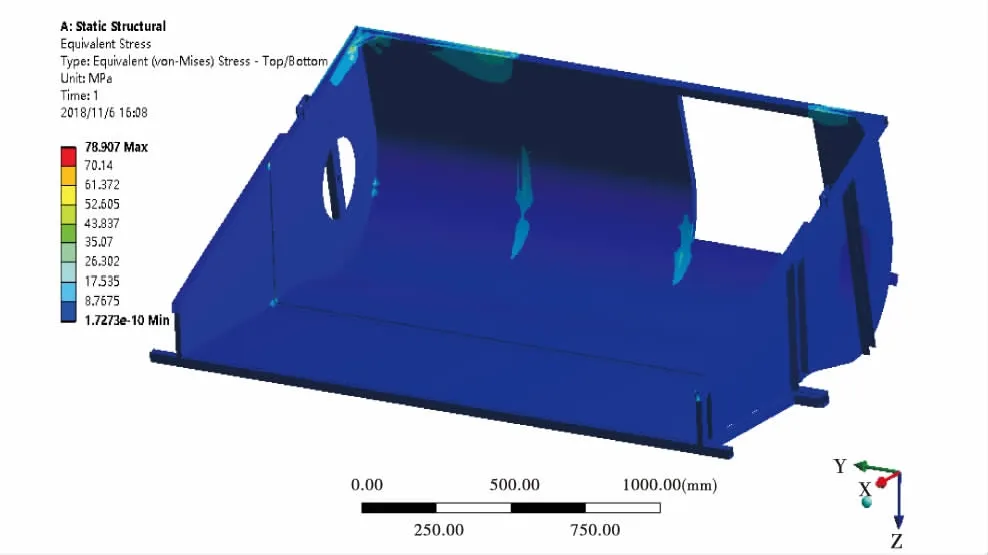

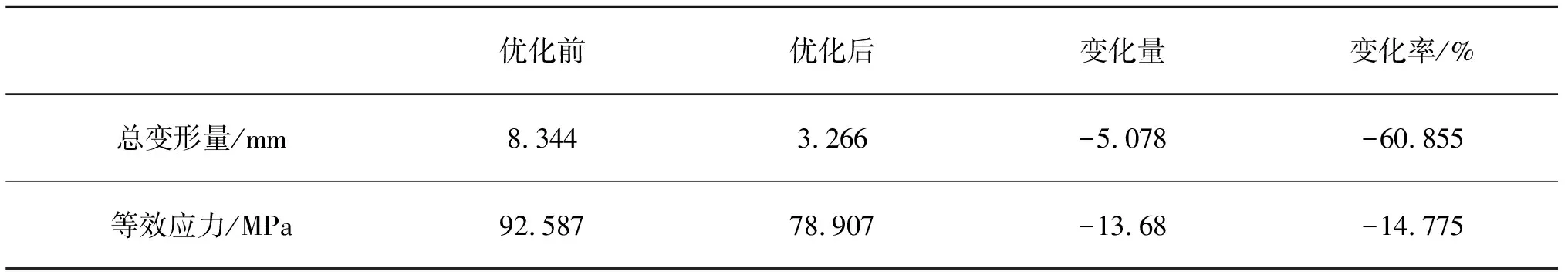

4 割台局部结构优化

4 结论