某发动机主轴承盖轻量化设计

郭东劭 秦 辉 胡景彦 郭如强 陈 超

(1-浙江钱江摩托股份有限公司 浙江 温冷 317500 2-宁波市鄞州德来特技术有限公司)

引言

目前,随着我国汽车保有量的迅速增加,能源和环保问题日益突出,节能减排成为一项非常艰巨的任务。降低乘用车油耗有多种途径:减小发动机排量、轻量化设计以及采用降低油耗的先进技术等。其中,轻量化设计是一种相对有效的方法。

在发动机工作过程中,爆发压力以及往复惯性力通过曲柄连杆机构作用在主轴承盖上[1]。为保证发动机正常工作,主轴承盖必须具有足够的强度和刚度。在保证主轴承盖疲劳强度的前提下,轻量化设计可提高发动机的性能以及降低发动机油耗。

1 有限元模型

1.1 几何模型建立

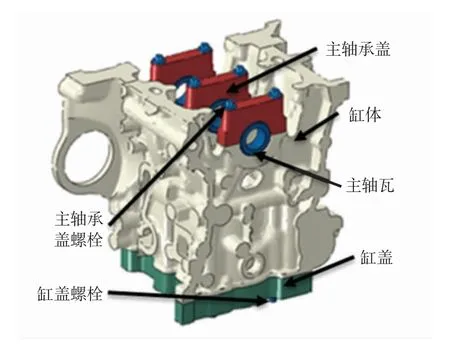

主轴承盖有限元分析几何模型[2]包括:缸体(包含主轴承座1#、2#、5#)、主轴承盖、主轴承盖螺栓、主轴瓦、缸盖和缸盖连接螺栓等,如图1 所示。

图1 有限元分析几何模型

1.2 网格划分

采用HyperMesh 软件进行有限元分析前处理,网格类型为二阶修正四面体单元[3],各个零部件的网格划分如图2 所示。

图2 有限元网格划分

2 有限元分析

2.1 材料属性

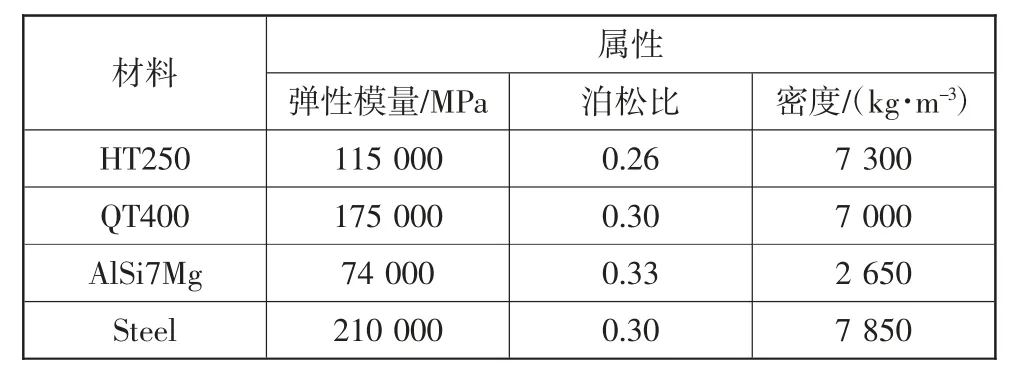

缸体材料为HT250,主轴承盖材料为QT400,缸盖材料为AlSi7Mg,其余均为Steel(钢),材料属性见表1。

表1 材料属性

2.2 边界条件加载

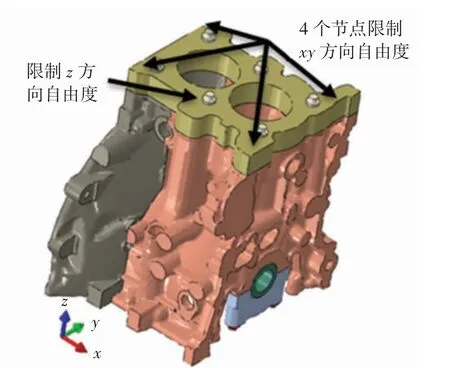

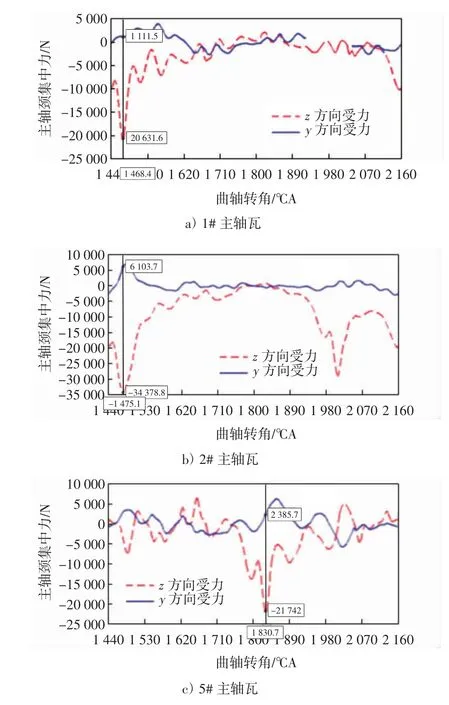

边界条件设置包括接触关系、边界约束和载荷等。边界约束、螺栓预紧力[4]和主轴颈集中力分别见图3、表2 和图4。主轴承盖分析主要包括螺栓装配工况、轴瓦过盈工况和爆发压力工况等。

图3 模型边界约束

表2 螺栓预紧力 kN

图4 曲轴轴颈集中力

2.3 分析结果

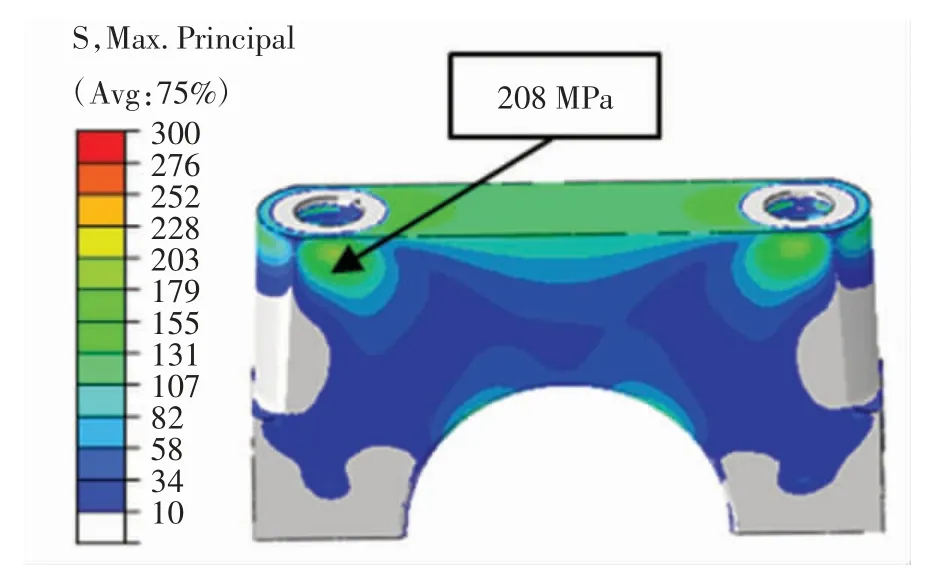

通过Abaqus 后处理[5]计算,得到主轴承盖在装配工况(螺栓预紧力+主轴瓦最大过盈)和动载荷工况(螺栓预紧力+主轴瓦最大过盈+爆发压力)下的强度,分别如图5 和图6 所示。从图5 和图6 可以看出,最大应力为208 MPa,小于QT400 材料的抗拉强度400 MPa,满足设计要求。

图5 装配工况应力

图6 动载荷工况应力

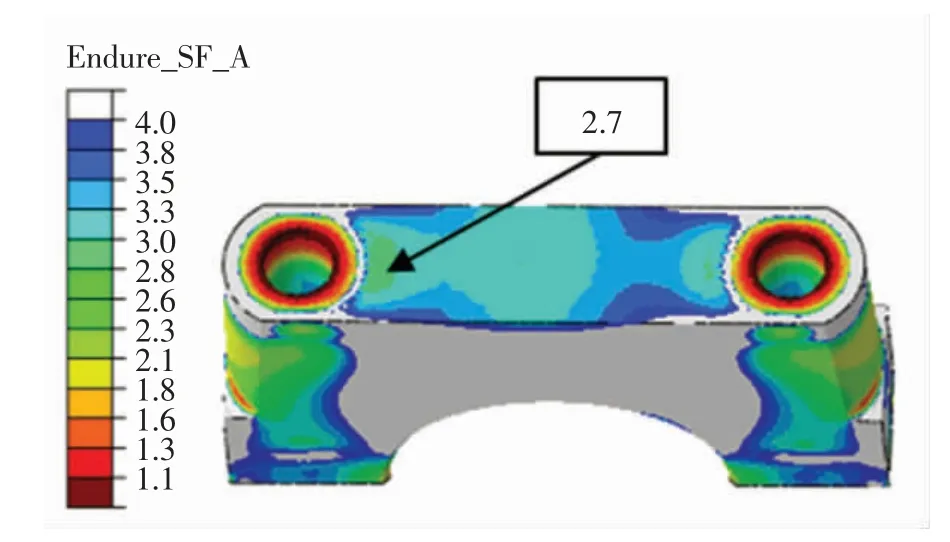

通过Femfat 软件进行高周疲劳强度分析,结果如图7 所示。从图7 可以看出,安全因子为2.7,大于经验值1.1,满足设计要求。

图7 疲劳强度分析结果

3 结构轻量化

通过主轴承盖初始方案的分析结果可以看出,疲劳安全系数远大于经验值,在保证疲劳强度的前提下,可进行轻量化设计。根据主轴承盖受力特点,对主轴承盖初始结构进行优化,经过多次优化,得到主轴承盖最优方案,具体结构见图8。

图8 主轴承盖优化方案

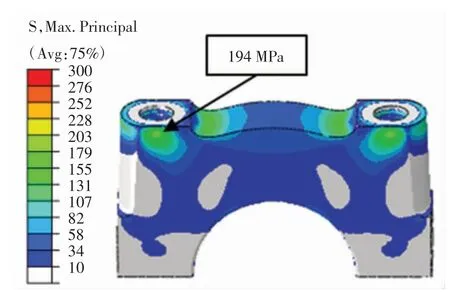

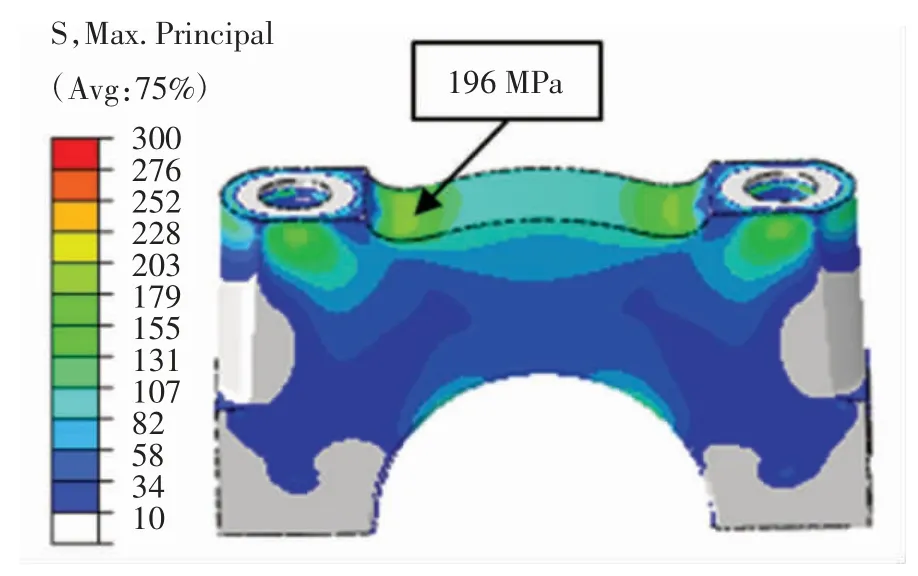

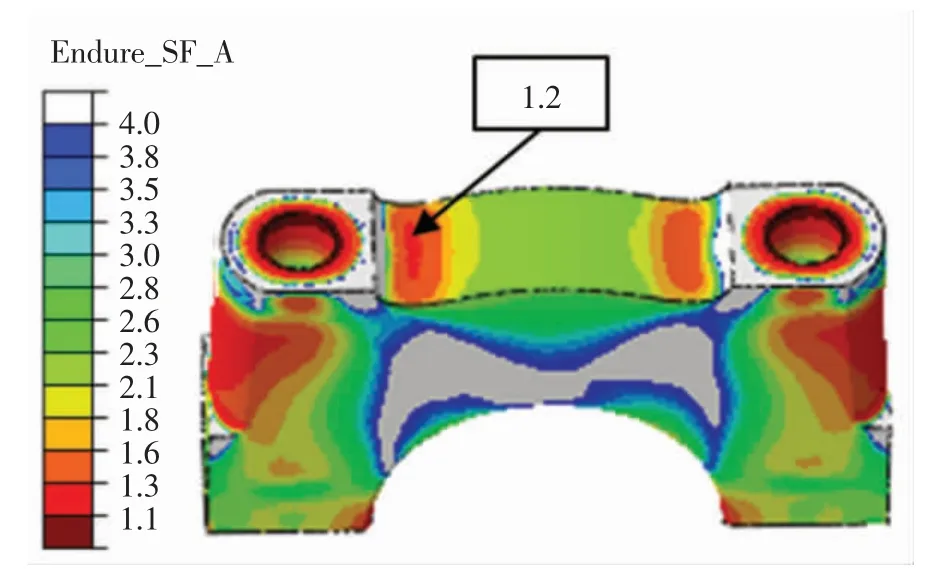

通过Abaqus 后处理计算,得到主轴承盖优化方案疲劳强度,分别如图9、图10 和图11 所示。

从图9、图10 可以看出,最大应力为196 MPa,小于QT400 材料的抗拉强度400 MPa,满足设计要求。从图11 可以看出,最小安全因子为1.2,大于经验值1.1,满足设计要求。

图9 优化后装配工况应力

图10 优化后动载荷工况应力

图11 优化后疲劳强度

4 结论

1)主轴承盖初始方案中,在装配工况和动载荷工况下,应力小于材料的抗拉强度400 MPa,高周疲劳安全因子2.7>1.1,满足设计要求。

2)主轴承盖优化方案中,在装配工况和动载荷工况下,应力小于材料的抗拉强度400 MPa,高周疲劳安全因子1.2>1.1,满足设计要求。

3)在主轴承盖结构设计过程中,应尽量避免出现应力集中现象。

4)有限元分析结果满足设计要求后,建议进行试验验证,以保证零部件的质量。