温/热成形Steel/CFRP构件的宏微观缺陷及其成形机理

(江苏大学机械工程学院,江苏 镇江 212013)

1 引 言

轻量化作为实现节能减排的关键手段之一,已经成为汽车行业发展的技术瓶颈。目前,得到广泛应用的两种车用轻量化材料,一是碳纤维复合材料(Carbon Fiber Reinforced Plastic, CFRP),二是高强度钢板(High Strength Steel, HSS)。前者由于材料及工艺成本高、存贮周期短、生产周期长[1]、易发生脆性断裂、材料可回收利用率低和报废回收能耗高等[2]缺点无法满足汽车构件批量化高效率生产;而后者通过采用较薄的高强度钢板代替普通钢板进行车体构件减重,但存在成形性能差、成形抗力大、回弹严重和贴模性差等缺点。另外,由于受到车体构件刚度要求的限制,高强钢的轻量化潜能无法得到充分发挥[3]。

因此,Schmidt等[4]最先引入复合冲压成形工艺来制造由钢板和碳纤维预浸料层合而成的Steel/CFRP车身构件,在改善纯CFRP构件脆性断裂特性的同时,有效减轻等厚度纯钢制构件的重量。此外,Steel/CFRP构件中使用钢板,使现有高效焊接技术仍然适用, 大幅度降低了工艺成本。目前,Steel/CFRP构件的研究大多集中在成形工艺可行性验证、工艺参数对构件成形性能影响规律、构件的安全性和减重潜能评价等方面[5]。有关Steel/CFRP构件结合界面的研究,更多集中在接头强度、损伤演化和疲劳断裂行为方面[6-14]。然而,应该注意到:在温热成形Steel/CFRP构件过程中,两种不同的变形机制,即钢板的弹塑性变形和碳纤维预浸料的粘弹性面内剪切变形,是同时发生的,且两者之间存在相对滑动,这决定了Steel/CFRP构件特有的宏、微观成形缺陷产生机理和破坏行为[15-16]。因此,深入理解和揭示温热成形Steel/CFRP构件的典型缺陷及其形成机制,是对新型轻量化Steel/CFRP构件进行质量控制及促进其在汽车工业得到广泛应用的前提和基础。

2 实 验

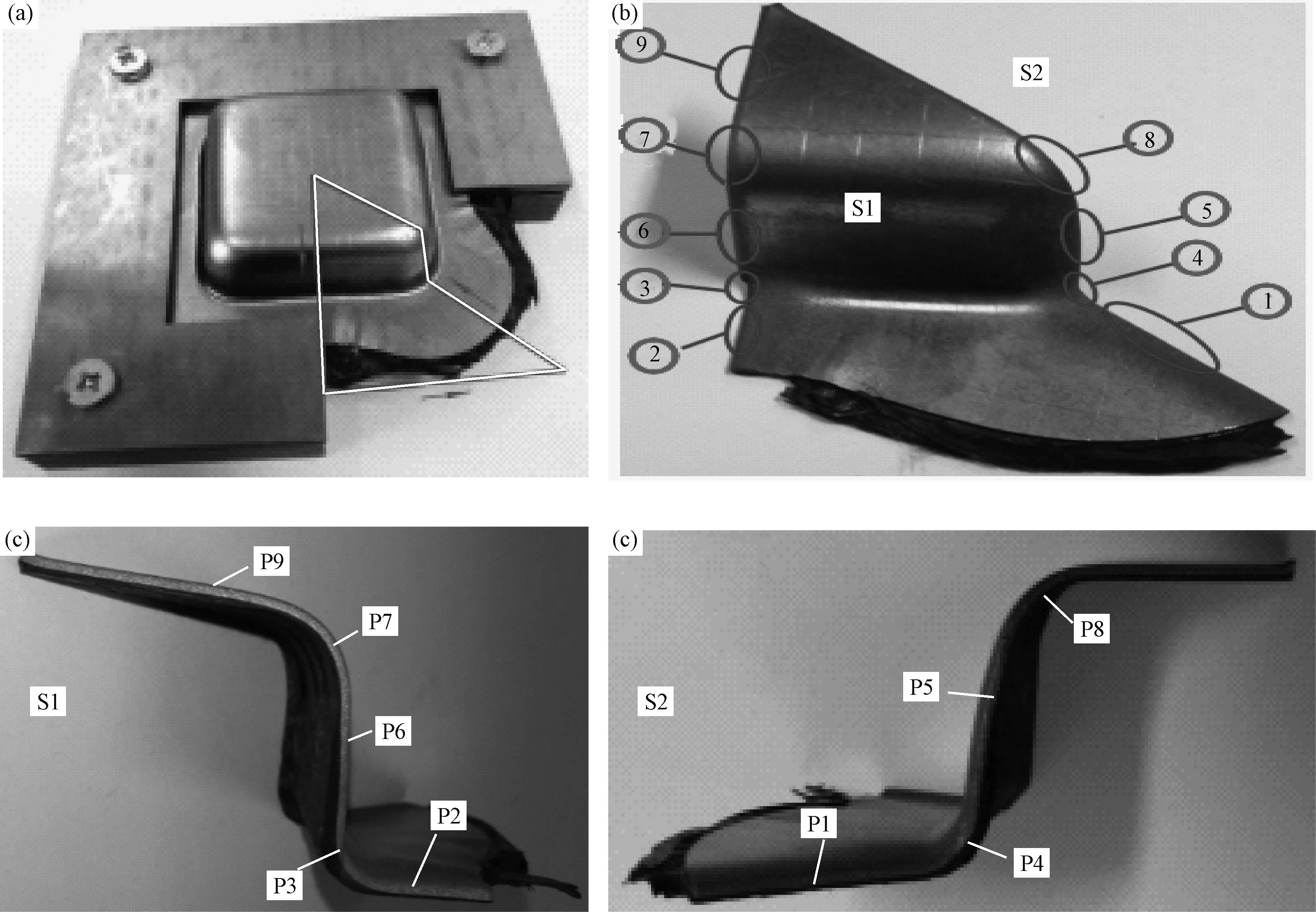

Steel/CFRP构件的温热成形实验是在Y28-200四柱液压机上完成,实验装置、模具几何形状及结构尺寸见图1。实验用材料为1mm厚的DC03钢板,厚度为0.33mm、面密度为150g/m2的3K斜纹编织碳纤维预浸料和528A脱模剂。

图1 实验装置照片(a)和模具形状、结构、尺寸示意图(b)Fig.1 Photos of experimental setup (a) and diagram of mould geometry, structure and dimension (b)

图2 Steel/CFRP构件温/热成形工艺示意图Fig.2 Warm/hot forming process for Steel/CFRP structures

Steel/CFRP构件成形工艺试验如图2所示,按以下步骤实现:①将碳纤维预浸料和钢板分别裁切成边长为140mm、半径为38mm的圆角正方形,将3层碳纤维预浸料叠层制成CFRP料坯,对钢板依次进行糙化(Ra6.3)、清洗、干燥处理;②分别加热CFRP料坯和钢板至基体树脂融化温度T1(120℃)和钢板温成形温度T2(550℃),同时将模具预热到80℃并喷涂脱模剂;③将加热的钢板和CFRP料坯迅速转移至经过预热的模具上(≤10s),形成 Steel/CFRP料坯,注意CFRP料坯在上、钢板在下并紧挨凹模模面,并确保纤维方向、钢板轧制方向及凹模入口直边方向平行;④压力机滑块带动凸模以300mm/min的速度下移,冲压成形Steel/CFRP构件,待冲压行程终了,将模具温度升高至150℃并保温 45min,待CFRP完全固化后,冷却、脱模、取件,制得如图3(a)所示的Steel/CFRP盒形件。

图3 取样方案及测点布置 (a) 切割轨迹示意图; (b) 观察区域定义; (c) 截面S1和S2上的测点布置。Fig.3 Sampling scheme and the measured points arrangement (a) diagram of cutting path; (b) defination of observation zones and (c) location of measured points on section S1 and S2

对Steel/CFRP盒形件用数控水切割机沿图3(a)中所示轨迹进行切割,得到如图3(b)所示的初始观察样品,并在其上定义观察测量区域和图3(c)所示相应测点,以评价Steel/CFRP盒形件的壁厚分布;最后,从前述各区域截取观察试样,用 S-3400N型扫描电镜(SEM)观察其微观截面缺陷。

3 结果和讨论

通过实验发现,用温热成形工艺制造的Steel/CFRP盒形件典型宏观成形缺陷包括:起皱、贫/富树脂区及壁厚分布不均等,微观成形缺陷包括:孔隙、纤维束边界、裂缝、碳纤维断裂等。

3.1 Steel/CFRP盒形件的宏观成形缺陷

3.1.1起皱 如图4(a)所示,起皱主要发生在法兰直边中部区域(对应图3(b)中的区域②)。起皱发生的原因主要有:(1)在压边圈作用下,CFRP预浸料中部分熔融树脂被挤入压边圈下表面的微观孔隙中,与粘弹态CFRP预浸料一起,使钢板与压边圈间的接触条件由先前的干摩擦变为湿摩擦。因为湿摩擦条件下的摩擦系数(0.03~0.1)比干摩擦条件下的摩擦系数(>0.3)小很多,在很大程度上减少了成形期间材料的变形阻力。根据塑性变形理论,当钢板从法兰直边部位流向圆角部位时,因流动阻力减小而使切向压应力持续增加,最终导致材料发生失稳起皱。

(2)在 Steel/CFRP盒形件拐角部位,CFRP预浸料主要是通过纤维束的面内剪切旋转和重新取向成形,而在法兰直边区域,没有前述纤维取向发生,部分纤维会从CFRP编织预浸料中脱离,使得此处材料厚度急剧减小,造成钢板与压边圈之间瞬间失去接触,缺少压边作用而起皱。

3.1.2贫树脂区形成 图4(b)所示的贫树脂区,主要出现在Steel/CFRP盒形件的底部圆角部位(对应图3(b)中的区域⑧),形成过程如图4(c)所示。即该区域CFRP预浸料在凸、凹模压力作用下发生厚向压缩变形,使碳纤维束宽度增加,厚度减小。同时,碳纤维束间孔隙变窄,其中的部分熔融树脂会被挤出并向周边区域流动,最终形成贫树脂区。其存在可通过化学腐蚀法测得的区域⑧处55.08% 的树脂含量得到证实(CFRP预浸料的树脂含量为60%)。

3.1.3富树脂区形成 如图4(b)所示的富树脂区,出现在Steel/CFRP盒形件侧壁(对应图3(b)中的区域⑤和⑥)。其形成机制如图4(e)所示,即当CFRP预浸料流经凹模入口圆角时,部分熔融树脂会被挤出到未受任何约束作用的上表面形成树脂滴;随着CFRP预浸料流入型腔,树脂滴朝侧壁移动,并逐渐与凸模侧面接触,被涂抹于CFRP预浸料上表面,固化后即形成富树脂区。其存在也可通过化学腐蚀法测得区域⑤、⑥处66.28%和69.74%的树脂含量得到证实(CFRP预浸料的树脂含量为60%)。

3.1.4非均匀厚度分布 图4(e)为Steel/CFRP盒形件不同区域的平均厚度分布情况。从图可见,最大和最小厚度分别出现在图3(b)的区域④和区域⑧,变化幅度达到初始Steel/CFRP坯料厚度的56.3%。其中,区域④的厚度增加量占坯料初始厚度约26.6%,而区域⑧的厚度减少量约为坯料初始厚度的29.7%。由于Steel/CFRP坯料在成形过程中,钢板始终为CFRP预浸料提供支撑作用,所以忽略CFRP预浸料悬垂性对Steel/CFRP盒形件厚度变化的影响。基于此前提,测得Steel/CFRP盒形件在区域④和区域⑧的钢板平均厚度分别为1.06和0.87mm,占对应部位厚度变化的11.3%和22.03%,其余厚度变化主要由CFRP预浸料的横向压缩造成。由此可推断,CFRP预浸料的横向压缩变形对Steel/CFRP盒形件厚度分布均匀性的影响远大于钢板减薄,即CFRP预浸料的变形特征对Steel/CFRP盒形件厚度分布具有决定性影响。

造成这两个区域厚度变化较大的原因很可能是:当CFRP预浸料从受压边圈约束的法兰区流入凹模入口圆角区(区域④)时,先前发生的部分厚向压缩变形,由于失去必要的压边力约束作用而反弹,与该区域经受的面内剪切压应变一起,导致Steel/CFRP盒形件厚度显著增加。而在Steel/CFRP盒形件的底部圆角区(区域⑧),CFRP预浸料在经历“拉-剪-弯”复合变形和凸、凹模挤压作用下发生的横向压缩变形,是造成该区域厚度严重减薄的主要原因。

3.2 Steel/CFRP盒形件的微观成形缺陷

3.2.1孔隙和纤维束边界 从图5(a)可知:在区域③和④可观察到不规则孔隙。通过化学腐蚀法和密度计算法可确定,上述两个区域的孔隙率分别达到13.94%和7.18%。其形成原因主要是:在成形过程中卷入CFRP预浸料的小气泡,持续朝不受压边圈和凸模约束作用的区域移动,并不断聚合、变大,在基体树脂固化后便形成孔隙。另外,在图5(b)所示的区域⑤和区域⑥,可观察到清晰的纤维束边界,这很可能是由于固化过程中纤维束内部与纤维束之间树脂的不均匀收缩而引起的。

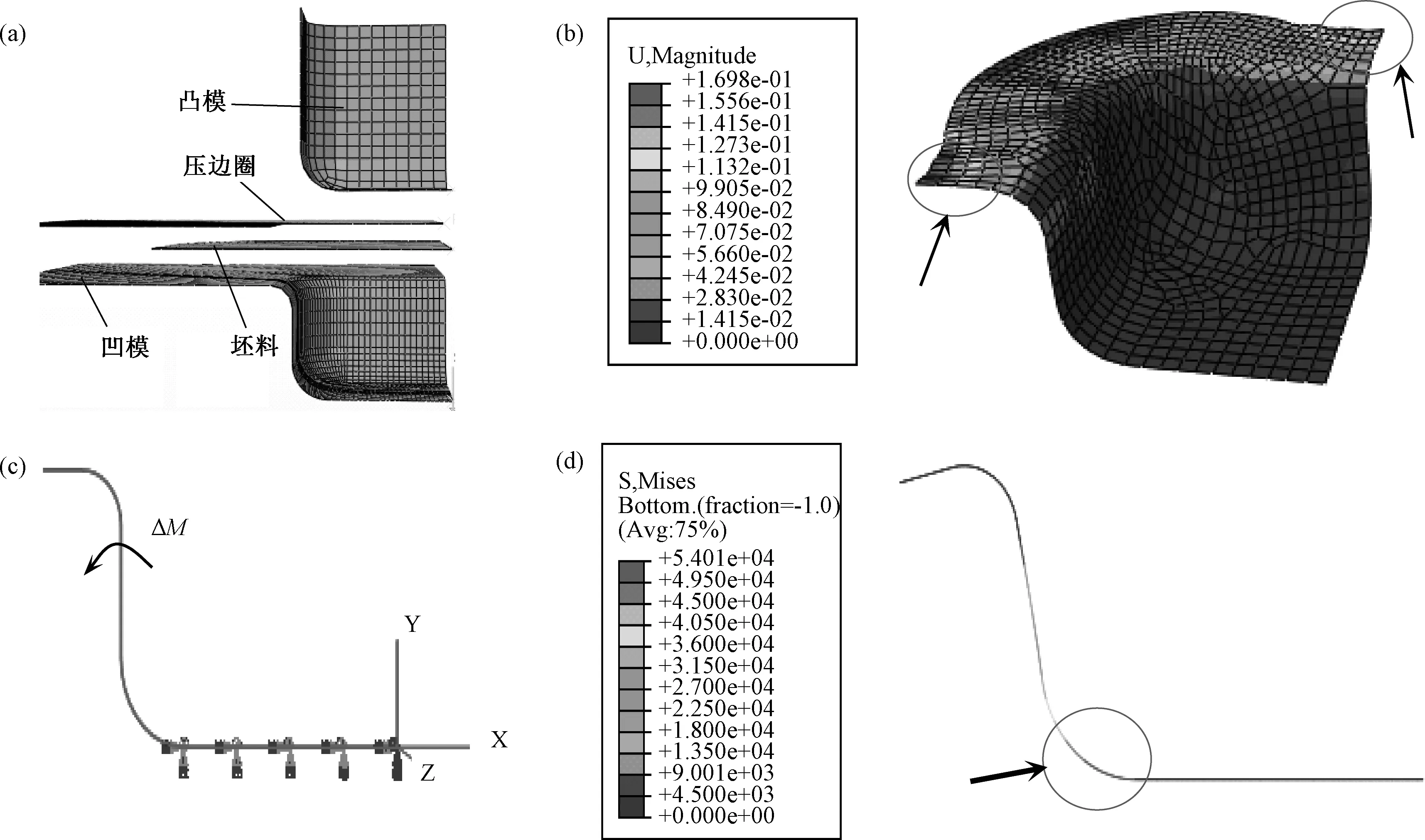

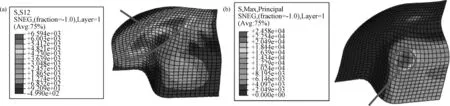

3.2.2裂缝 从图5(c)所示的区域⑦可观察到非常明显的裂缝,这在坯料变形程度较大的区域③、④、⑤和⑧中都没有出现。考虑到区域⑦属于弯曲变形区,与未发生裂缝区相比,变形历史较简单,变形程度较小,故推测钢板的弯曲回弹是该区域裂缝形成的主要诱因,即钢板因弹性恢复而产生的弹复力矩,会对与之粘结的CFRP材料施加一个相应的转矩,使CFRP材料内部产生内应力,当此内应力达到 CFRP材料的弯曲强度时,即发生破坏形成裂缝。为验证上述推测,在Abaquas软件环境下,采用与实验相同的模具几何参数(见图1(b))和工艺条件,对四分之一纯钢制盒形件依次进行成形过程仿真和回弹预测,然后将此回弹产生的弹复力矩,等效作用于区域⑦处的单位宽度纯CFRP弯曲件,以获知构件的应力分布情况。

所建立的CAE仿真模型如图6(a)所示,材料参数见表1,回弹预测结果如图6(b)所示。从图6(b)可知,纯钢制盒形件最大回弹发生在法兰直边中间部位,对应最大侧壁回弹角Δθ≈3.7147°。由式(1)和(2)计算得到单位宽度弹复力矩ΔM=92.957kN·cm。将此弹复力矩作用于图6(c)所示的单位宽度纯CFRP弯曲件,在Abaquas中用静力隐式算法进行受力分析,结果如图6(d)所示。从图可知,最大应力(54MPa)远大于用三点弯曲试验所测得的同样铺层 CFRP材料的弯曲强度(18MPa)。这一结论有力地证明了裂缝主要是由钢板回弹引起的这一推测。

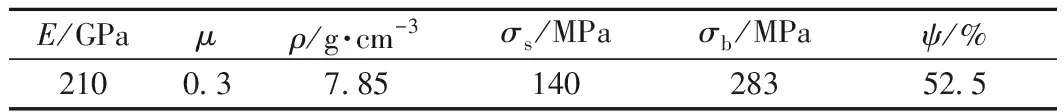

表1 钢板材料参数Table 1 Material properties of steel sheet

图6 钢制盒形件回弹预测及CFRP弯曲件受力分析 (a) CAE模型; (b) 回弹预测结果; (c) 载荷与约束; (d) 变形与应力分布Fig.6 Springback prediction of the steel box-shape structure and the analysis on stress and deflection of the CFRP U-shape specimen with unit width: (a) CAE model; (b) results of springback prediction; (c) load and constrains; (d) stress distribution after deflection

图7 CFRP盒形件成形仿真结果 (a) 剪应力分布; (b) Mises应力分布Fig.7 Forming simulation result of the CFRP box-shape structure (a) shearing stress distribution; (b) Mises stress distribution

(1)

(2)

3.2.3碳纤维断裂 为揭示图5(d)中区域⑧处碳纤维断裂的产生原因,在Abaquas 软件环境下,采用与3.2.2节相同的模具几何参数和工艺条件,对四分之一CFRP盒形件进行成形过程仿真。所用CFRP预浸料材料参数由式(3)~(6)给出的复合材料混合规则确定:E1=93GPa,E2=2.68GPa,v12=0.35GPa,G12=27.5GPa。仿真所得剪应力及应力分布分别如图7所示。

(3)

(4)

v12=vfVf+vm(1-Vf)

(5)

(6)

式中:E1、E2分别为CFRP预浸料的纵、横向弹性模量,G12、v12分别为剪切模量和泊松比,Ef、Em分别为纤维和基体树脂的弹性模量,Gf、Gm为对应的剪切模量,vf、vm分别为对应的泊松比,Vf、Vm分别为对应的体积分数。

从图7可见,最大剪应力出现在盒形件的法兰拐角处,而最大等效应力则出现在盒形件的底部圆角处。也就是说,CFRP盒形件在成形过程中,随着材料流入凹模,法兰拐角处的剪切变形和剪应力逐渐增加,当达到剪切锁死角之后,急剧增加的变形抗力会导致材料内部拉应力的增大。尤其在应变最大的拉-剪-弯曲耦合变形区域 ⑧,当式(7)所示的最大应力断裂准则满足时,碳纤维发生断裂。

(7)

式中:σ1、σ2分别为第1、2主方向上的拉应力,τ12为面内剪切应力,Xt/Yt、Xc/Yc分别为第1/2主方向上的拉伸和压缩强度,S为面内剪切强度。

4 结 论

1.采用温/热成形工艺制造 Steel/CFRP盒形件时,出现的宏观成形缺陷主要有:起皱、贫树脂区、富树脂区、壁厚分布不均匀等;微观成形缺陷主要包括:孔隙、纤维束边界、裂缝、碳纤维断裂等。

2.起皱主要发生在法兰直边中部区域,其产生原因:一是该区域湿摩擦条件引起的变形阻力减少,二是该区域在成形过程中部分没有发生重新取向的纤维束从CFRP预浸料中脱离,使钢板与压边圈之间瞬间失去接触。

3.在凸、凹模压力作用下,CFRP预浸料的厚向压缩变形、熔融树脂向无约束区域流动,是贫树脂区形成的主要原因;而富树脂区则主要是在无约束凹模入口处,CFRP预浸料表面产生的树脂液滴,在流入凹模型腔时被凸模侧面涂抹引起。

4. 在凹模入口圆角区域:CFRP预浸料先前发生的厚向压缩变形,由于失去必要的压边力约束作用而反弹,与所经受的面内剪切压应变一起,使Steel/CFRP盒形件厚度增加;而在底部圆角区域:在经历“拉-剪-弯”复合变形和凸、凹模挤压作用下,CFRP预浸料发生的横向压缩变形,使Steel/CFRP盒形件厚度严重减薄。

5. 成形过程中卷入CFRP预浸料的小气泡不断聚集、变大并固化,是微观孔隙形成的主要成因;而固化过程中纤维束内部与纤维束间树脂的不均匀收缩,造成了明显的纤维束边界;另外,成形期间在CFRP预浸料中产生的超过纤维断裂强度的最大拉应力及成形后钢板回弹所产生的弹复力矩,分别引起了纤维断裂和裂缝的形成。