煤矿工作面反冲洗回液过滤系统设计与分析

(山东科技大学 机械电子工程学院, 山东 青岛 266590)

引言

随着煤矿开采效率的提升,煤矿对液压系统使用乳化液的精度要求不断提高[1]。乳化液在煤矿工作面液压系统工作,将会不可避免地被污染物污染,乳化液中的污染物会显著降低液压系统的可靠性,损害元件寿命。乳化液中所混杂的颗粒污染物,会致使阀芯卡死、液压件磨损、节流缝隙和各种小截面油道堵塞等事故[2]。在煤矿井下工作面液压系统中,乳化液不能达到所需精度要求,是导致液压系统发生各种故障的重要原因,也是多年来困扰综采工作面难以实现高产高效的技术问题[3]。因此,在综采设备的液压系统中必须保证乳化液有足够的清洁度,从工作面流回的乳化液必须经过过滤才可返回泵站油箱。

1 过滤站液压系统与本体结构设计

该产品主要用于煤矿井下液压系统,对工作面回液进行过滤,来保证流回泵站的乳化液的清洁度。设定系统的公称流量为3000 L/min,额定压力为25 MPa,过滤精度25 μm。对自动反冲洗回液过滤站的设计首先是设计其液压系统,包括设计液压系统图、设计滤芯及过滤器、各类液压阀的选型设计和管路集成设计[4]。由于所设计的过滤系统需满足工作面回液需求,因此设计的通流量较大,所以采用3组完全相同的单元体来实现降低通流要求的目的[5]。每个单元体相对独立且结构完全一致,其通流量为1000 L/min。

现如今市面上主流反冲洗过滤站的设计通常采用将过滤后的乳化液作为反冲洗液,来对滤芯及过滤器进行反冲洗,但由于煤矿工作面液压系统的回液压力较小,回液过滤站通过改变自身液路实现反冲洗的效果并不好,因此将过滤后的工作液作为反冲洗液的实现思路在本回液过滤系统并不可行[6]。故本液压系统通过引入高压纯净水作为反冲洗液,通过控制主阀流向来实现正常过滤和反冲洗两种需求[7]。

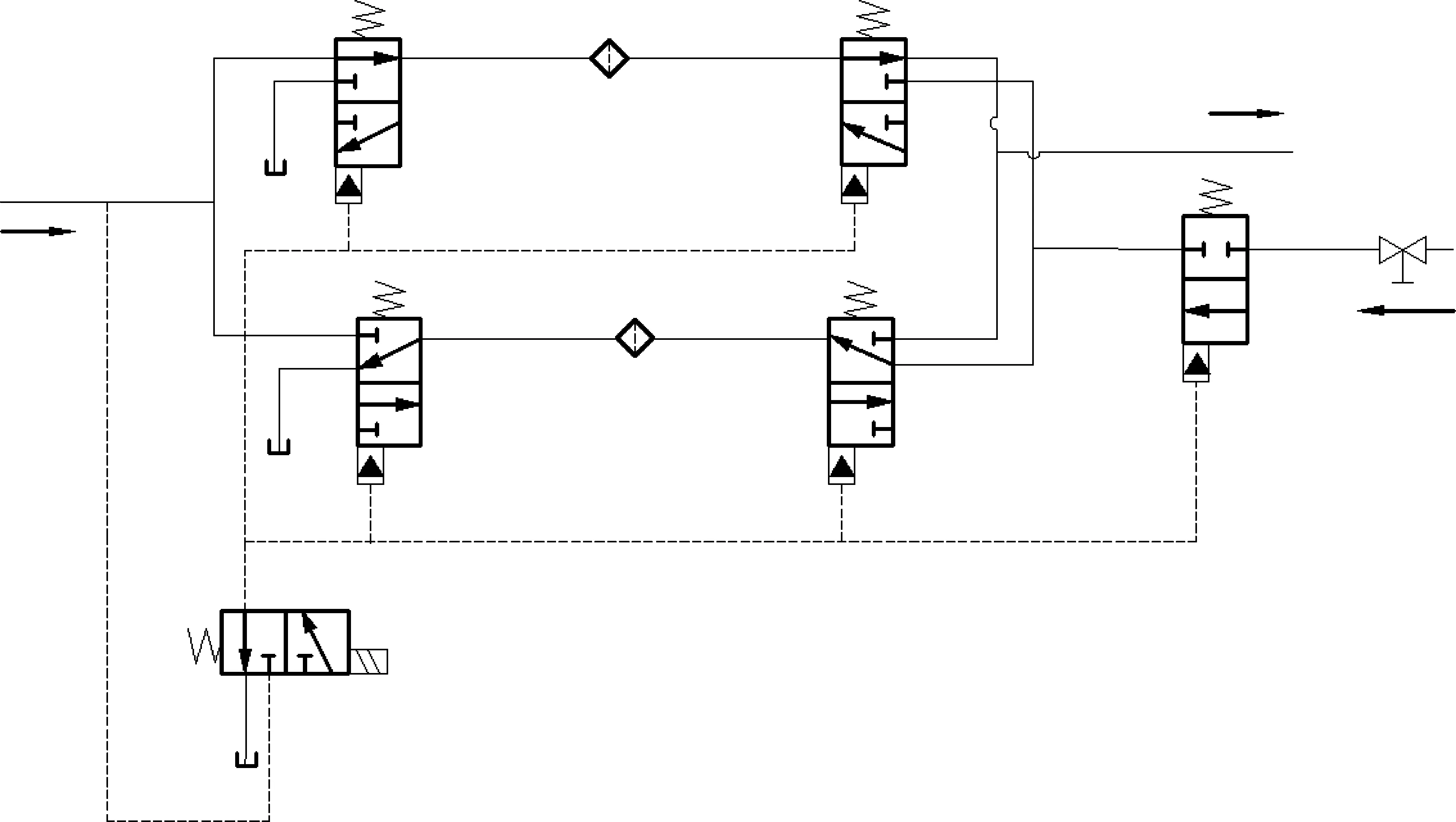

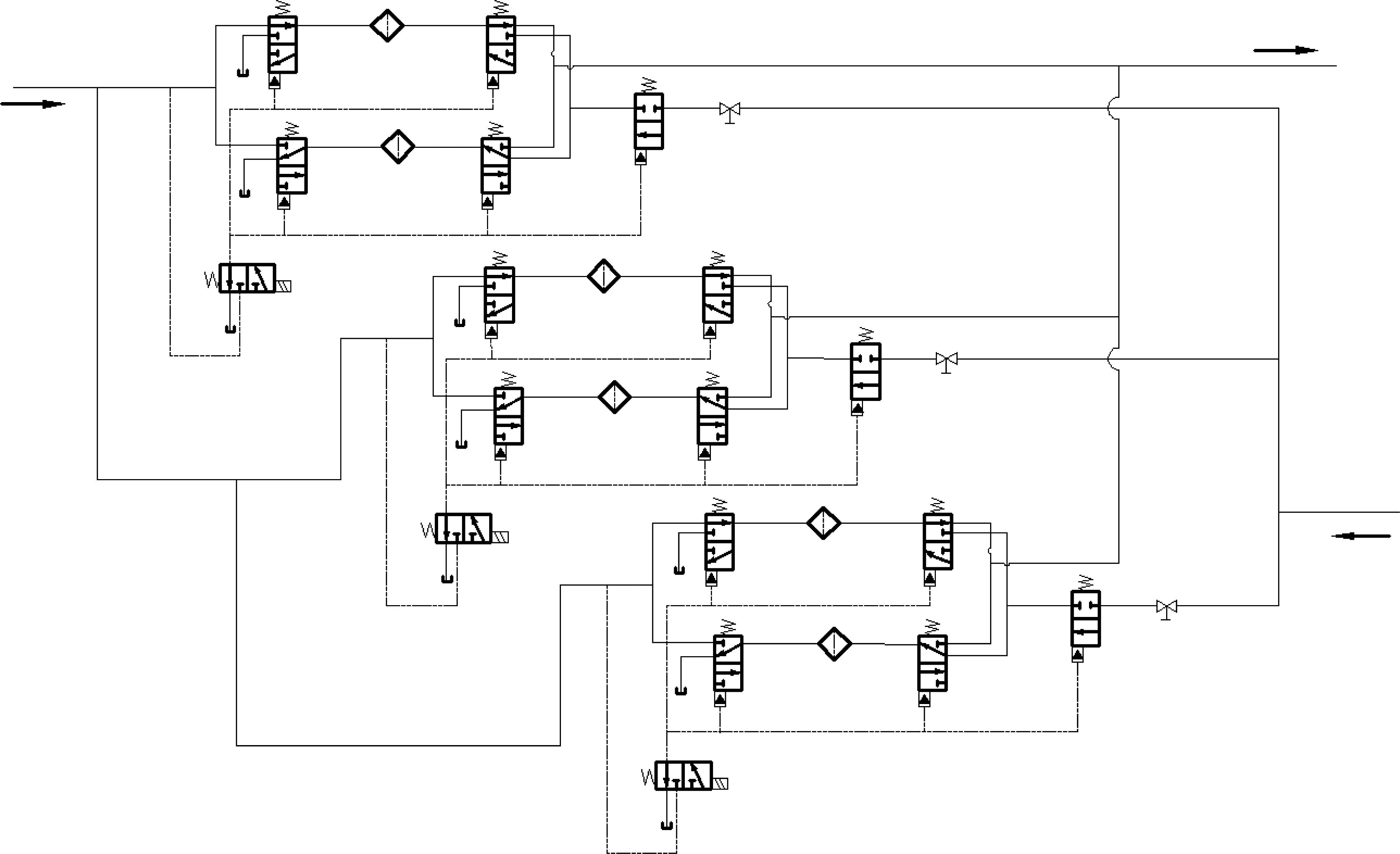

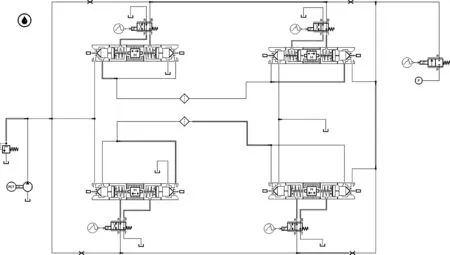

反冲洗回液过滤系统主要由插装主阀、排污阀、溢流阀以及过滤器组等组成。系统设计采用一用一备方案,即1个过滤器组用于工作,另1个过滤器组处于备用状态。如图1所示为单组过滤系统原理图,图2所示为总过滤系统原理图。其中流入A口的为待过滤的工作液,过滤后的工作液由B口流回液箱,流入C口的为用于反冲洗的高压纯水。系统的工作原理是:在过滤站正常过滤即电磁控制阀处于左位,此时2个液控主阀2、4上位接通,工作液从A口进入过滤站后流经液控主阀2后到达滤芯进行过滤,过滤后的液体由B口流出。此时,下路过滤器组处于备用状态,各阀组及管路通道处于关闭状态。当电磁先导阀收到反冲洗信号后,此时控制2个液控主阀下位接通,反冲洗液从C口流入,流经液控主阀后反向冲洗滤芯,清洗滤芯后的液体随即通过排污阀流出。在反冲洗的过程中备用过滤器组进行过滤工作。此时过滤系统则具备正常过滤和反向冲洗两项功能[8]。

图1 单组液压系统原理图

图2 总液压系统原理图

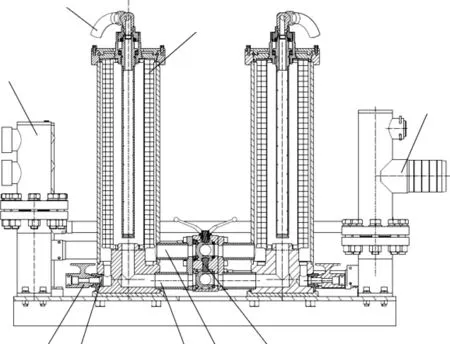

本研究所设计的反冲洗回液过滤系统组成部分主要包括滤筒滤芯、各类液压阀、进出液和反冲洗液管口以及各类管路。核心建模主要是对滤筒滤芯以及主阀的建模,其他组件可根据核心部件的接口进行配套设计建模[9]。本研究利用ProE三维模型开发软件,建立了过滤系统的总装及各组件模型。前面已经提及,设计采用3组完全相同的单元体来实现降低通流要求的目的,其中一组单元体剖面图如图3所示,其中1.1为工作液进口、1.4为工作液出口;1.2为反冲洗液入口、1.6为反冲洗液出口、1.5为与反冲洗液出口相连的排污阀;1.9为液控主阀,1.8为工作液进入滤芯的管路,而1.7为过滤后的工作液流出的管路。

图3 单组单元体三维结构剖面图

单组单元体如图3所示,而系统是由3组完全相同的单元体组成,系统的总装ProE三维模型如图4所示。与一组单元体的结构组成同理,其中2.1和2.4分别为工作液的进出口,2.2和2.8为反冲洗液的进出口,2.3为主阀,2.5为反冲洗液开关阀,2.6为溢流阀,防止滤芯堵塞造成内部压力较大而无法释放,2.7为压力表用于显示工作液通过滤芯前后压力。

图4 总过滤系统ProE三维模型图

2 系统动态特性AMESim建模及仿真分析

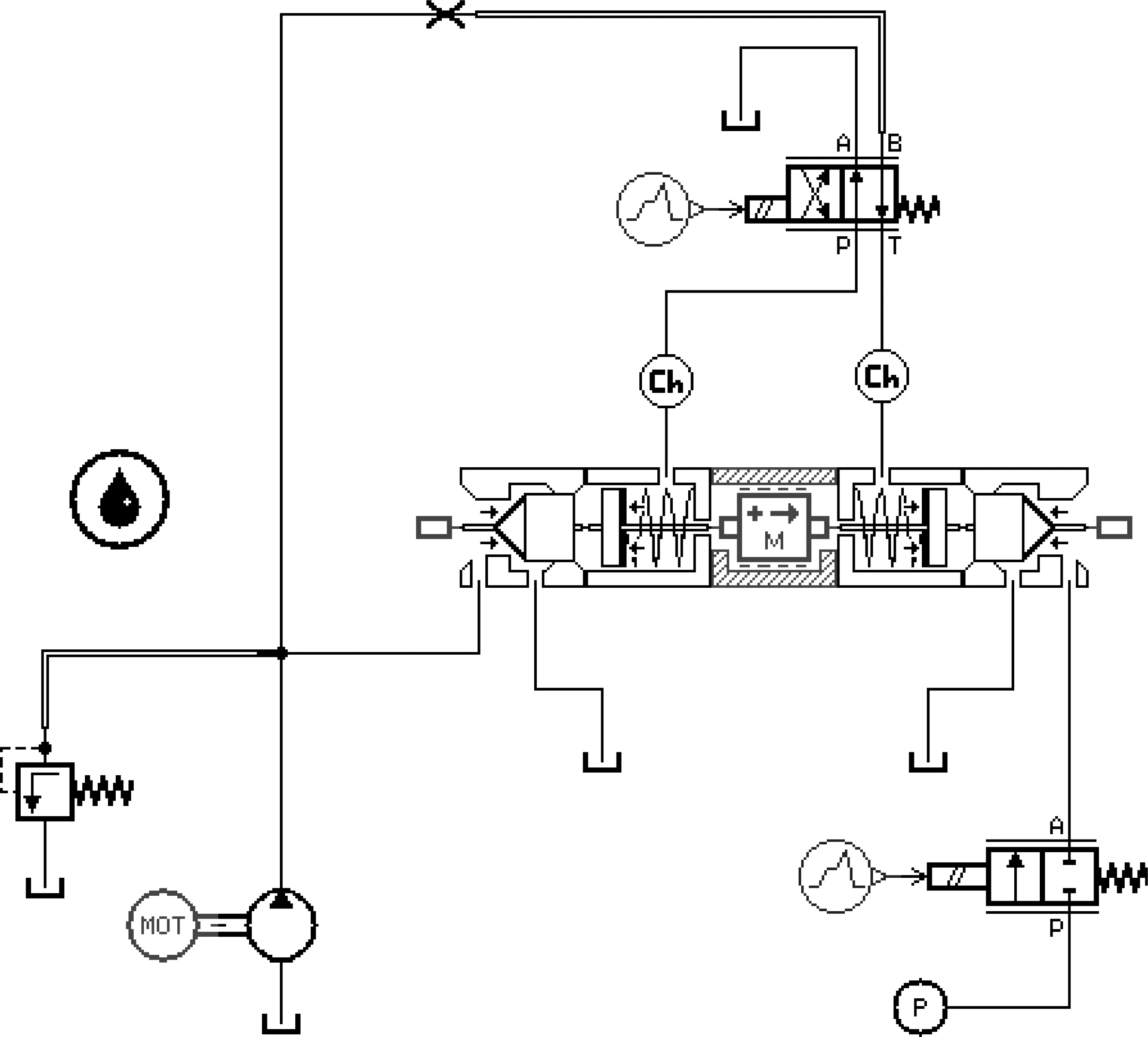

因电磁先导阀、过滤器、电机、马达、水箱等液压元件不作为主要研究对象,直接调用机械库、HYD库等库中的已有模型。插装主阀是本过滤站核心元件,为了便于研究主阀的动态性能,应用HCD库中的阀部件进行组装建模。过滤站主阀基于AMESim的仿真模型如图5所示,反冲洗回液过滤站液压系统基于AMESim的仿真模型如图6所示。

图5 主阀AMESim仿真模型图

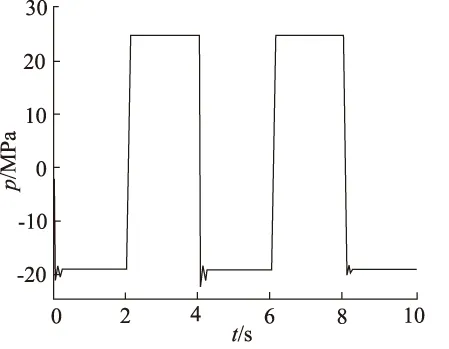

进行仿真之前需要对模型中的元件进行参数设置。根据过滤站设计要求设置额定流量为1000 L/min,反冲洗压力为25 MPa。在仿真过程中,设置液压马达为1000 r/min,液压泵为1 L/r,此时即可提供额定流量1000 L/min。溢流阀压力设置为20 MPa。设定仿真步长为0.01 s,仿真时间为10 s。开始时进行正向过滤,每隔2 s输入一次反冲洗信号,使得正向过滤和反向冲洗轮流进行,主要部件及系统仿真结果如图7,图8所示。

图6 液压系统AMESim仿真模型图

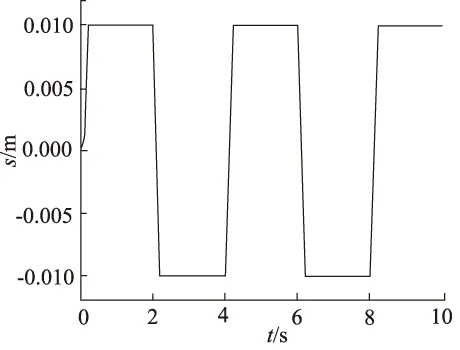

图7 主阀阀芯位移曲线

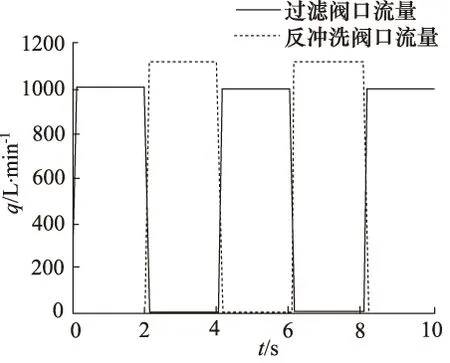

图8 不同阀口流量曲线

图7是主阀阀芯在正常过滤和反冲洗两种过程中的位移曲线,从图中可以看出开启时间约为0.13 s,而关闭时间约为0.09 s,阀芯启闭响应迅速。图8为过滤阀口和反冲洗阀口的流量曲线图,可以看出在正常过滤和反冲洗两个过程中,各自的阀口单独运行互不干涉,响应速度快且密封性能好。关于主阀的仿真分析结果可以得出设计的主阀能够满足工作面大流量高压的场合,阀芯的启闭响应迅速,阀口流量平稳,密封性较好且阀口压力损失小。

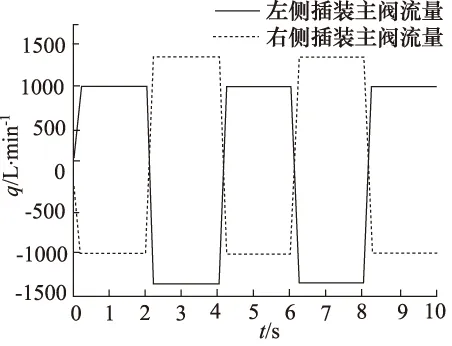

系统设定在0~2 s、4~6 s以及8~10 s电磁阀不通电,过滤系统处于正向过滤状态;在2~4 s和6~8 s时电磁先导阀通电,过滤系统进入反冲洗状态。图9所示为过滤系统中对应1个过滤器的2个插装主阀的流量特性曲线,从图中可以看出:当正常过滤时通过主阀的流量为1000 L/min,而反冲洗时通过主阀的流量约为1350 L/min,正向过滤时乳化液由左侧插装主阀经过滤器过滤后流向右侧插装主阀,反冲洗时液体由右侧主阀流向左侧,在此过程中流量变化平衡,波动较小。

图9 主阀出口流量曲线

图10表示2个过滤器的通流量,从图中可以看出,工作的过滤器组在正常过滤时流量为1000 L/min,反冲洗时流量为1350 L/min。在过滤初期备用过滤器在压力作用下有轻微波动,但很快趋于平稳。在上侧过滤器进行反冲洗的时候下侧过滤器从备用状态转为过滤状态。图11所示为过滤器承受压力曲线图,从仿真结果可以得出:系统运行时过滤装置的流量平稳,压力在短暂的较小波动后也趋于稳定且基本保持不变,达到设计要求。说明该反冲洗过滤系统能够过滤的同时进行反冲洗,而反冲洗过程不影响系统正常过滤操作。该系统在现场中配合蓄能器等液压辅助元件使用,可将工作时系统的流量、压力损失降到最低,使得过滤系统的流量、压力变化更加平稳。

图10 过滤器通流量曲线

图11 过滤器承受压力曲线

3 反冲洗回液过滤系统试验研究

上部分是从理论层面上对过滤系统进行了分析研究,与完整工业性产品还具有一定差距[10]。本章在前面所述理论研究的基础上对过滤系统的样机进行实验室现场应用和性能试验,对该过滤系统的稳定性和可靠性进行试验[11]。

煤矿工作面反冲洗回液过滤站试验系统主要由反冲洗回液过滤系统、电控系统、泵站供液系统、模拟信号、测压组件等组成[12]。试验主要包括密封与耐压试验、流量压降试验和反冲洗控制试验3方面的研究。图12为本研究所设计的自动反冲洗回液过滤系统样机。图13为试验所需的泵站供液系统。图14为试验所需的电控系统及测压组件。

图12 反冲洗回液过滤系统样机

图13 泵站供液系统

1) 密封与耐压试验

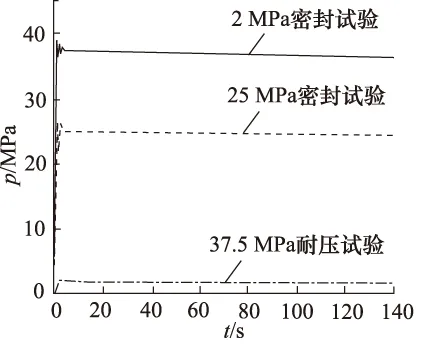

将工作介质通入被测试过滤系统,封住过滤系统的过滤出口和反冲洗出口,在额定流量下向进液口分别通入2 MPa和25 MPa的压力。在达到压力之后,断开电源保压120 s并观察系统密封情况。耐压试验的试验方法与密封试验基本一致,此时通入的供液压力为公称压力25 MPa的1.5倍,即37.5 MPa,观察过滤系统有无损坏。

图15为密封与耐压试验的压力曲线图,从图中可以看出20 s断开电源后系统压力有轻微下降,但在实验室环境下观测到在高、低压下密封良好,无渗漏现象,耐压试验下过滤装置无损坏变形。

图15 密封与耐压试验曲线

2) 流量压降试验

在过滤系统的额定流量范围内调节泵站输出流量,测量过滤系统的压力损失。图16为过滤系统流量压降特性曲线,从图中可以看出随着流量的增大,过滤系统的压力损失不断增大,当到达额定流量后,压力损失约为0.27 MPa,满足过滤系统的使用要求。

3) 反冲洗控制试验

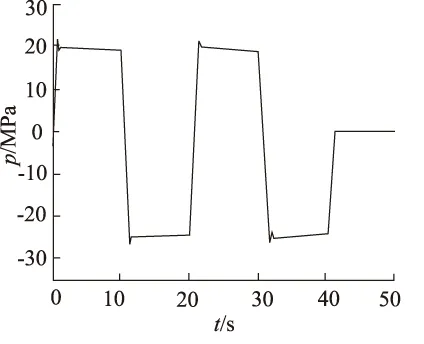

对控制系统相关参数进行设定,启动过滤系统依次进行正常过滤和反冲洗,观测过滤时间、冲洗时间、各阶段持续时间、压力变化是否与理论模拟一致。

图16 过滤系统流量压降特性曲线

图17为过滤系统时间压力特性曲线,过滤状态与反冲洗状态各持续10 s。从图中可以看出在开启过滤和反冲洗后,由于乳化液需先充满滤筒,因此短暂时间后压力才到达峰值,并在短暂震荡后趋于平稳,由于滤筒制造工艺及装配方法的不同,使得正向过滤和反冲洗时测得的压力值与理论仿真分析比较有轻微下降,但实验室环境下观测到在系统运行过程中密封良好,无渗漏现象。

图17 过滤系统时间压力特性曲线

4 结论

(1) AMESim仿真结果表明插装主阀及整个液压系统具有良好启闭特性且压损小,能够在反冲洗的同时正常进行过滤,所采用的“一用一备”设计思路可实现正向过滤和反向冲洗同步在线工作;

(2) 从样机试验结果来看,密封与耐压性能表现良好,额定流量下满足压降要求,可满足正向过滤和反向冲洗两个过程同步运行的工况需求。

本研究设计的过滤系统,作为保证系统清洁度的重要组成部分,能够连续正常工作,具有正向过滤和反向冲洗两项功能,有效保证工作面液压系统稳定可靠的工作,从而提高了液压系统可靠性。为提高过滤效率、进一步优化煤矿工作面过滤方式提供了新思路。