双直流输入BLDCM驱动系统及其控制

葛佳隆,张宇翔,刘金达,李盼菲,郭 敏

(郑州大学 物理工程学院,郑州 450001)

0 引 言

BLDCM是近年来一种新型电机,凭借其转矩大、效率高、体积小、无励磁损耗等优点广泛应用于工业、医疗及家电等方面[1-2]。BLDCM通常采用三相桥结构的电子换向装置驱动,使其既拥有直流电机的调速性能,又避免了机械换向器带来的一系列问题,且通过控制算法能将逆变器和电机的潜力充分发挥。

三相BLDCM驱动器的研究方向分为两方面:电路结构和控制方法[4-9]。在电路结构方面,文献[3]采用四开关三相逆变器驱动BLDCM,具有低成本、高性能的特点;文献[4]在逆变桥直流侧增加ZETA变换器,进入换相区时使供电电压保持4倍于电机反电动势,实现了非换相区和换相区转矩脉动的抑制;文献[5]通过在三相桥前级增加Buck变换器来减小转矩脉动,并分析了Buck变换器中电感的选取问题。在使用调制方法方面,文献[7]提出了一种PWM_ON_PWM调制方法,可以最大限度减少转矩脉动,但是带位置传感器的系统中产生PWM_ON_PWM调制信号需要增加额外的位置传感器以检测30°区间;文献[8]采用了PWM_ON_PWM调制方法,通过检测线电压过零点并移相来确定换相时刻;文献[9]对PWM_ON_PWM调制方式与其它四种调制方式下的电机转矩脉动进行了对比,但是文献[8-9]对如何产生PWM_ON_PWM调制信号均未作分析。

本文设计的BLDCM驱动系统中,电机驱动部分采用三相桥结构,母线电压由双Buck结构的DC_DC转换器提供,可应用在电池或多路隔离直流电源供电的电机驱动系统中,减小了串联电池节数或多路隔离直流电源的供电要求,能获取较高的母线电压,不需要大电感。电机控制部分采用六步换向方波驱动和检测霍尔输出信号确定换向点的控制方法,本文将霍尔传感器信号和反电动势过零点信号相结合产生PWM_ON_PWM调制信号,只需要增加反电动势过零点检测电路,无需额外的霍尔传感器,节省了成本。

1 BLDCM驱动器及转矩脉动分析

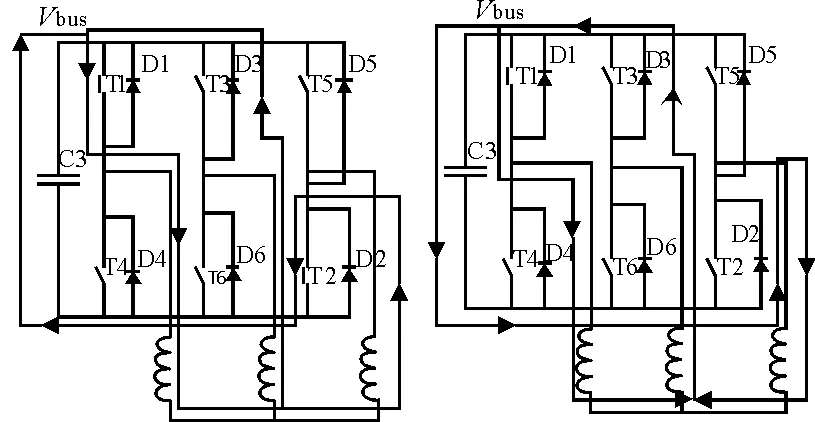

双直流电源输入的BLDCM驱动器电路结构如图1所示,整个系统由前级DC-DC变换器、三相逆变桥、位置检测电路、控制器等组成。后级驱动BLDCM的逆变电路工作在二二导通、三相六状态的120°导通方式,一般采用PWM调制方法进行速度及电流的调节。

图1 BLDCM驱动器电路结构

1.1 直流转换电路分析

提供母线电压的并联Buck变换器拓扑结构如图2所示。V1、V2是两个独立直流电源电压,或是隔离式直流变换器的两路输出[10],VT1、VT1、D1、L1、C1和V2、VT2、D2、L2、C2分别构成两个降压变换器,控制器输出双路PWM信号驱动VT1、VT2开关管,当开关管VT1导通时,V1通过L1、T1向电容C1充电,当开关管VT2导通时,V2通过L2、T2向电容C2充电,T1、T2关断时,L1电感电流经D1续流,L2电感电流经D2续流,最终负向Buck变换器调节C1上电压,正向Buck变换器调节C2上电压,输出到母线的电压为:

Vbus=Uc1+V2=Uc2+V1

(1)

式中,Vbus为母线电压,UC1和UC2分别为电容C1、C2上的电压。

图2 直流变换器工作原理

以采用电池组供电的情况分析,为得到较高的母线电压需要将多节电池串联,增加了电池组的故障率和电源管理电路的复杂性,实际应用中串联电池的数量需要尽量少[11-12]。实验电机的额定电压是24 V,母线电压控制在20-28 V,为了让驱动前级开关器件的PWM信号的占空比在0.5左右,单个输入电源电压为16 V,需要串4.3个3.7 V的电池,输入电压设置为4个或5个串联电池电压,即14.8 V到18.5,故占空比为

Dmax=Uo(max)/Uin(min)=0.89

(2)

Dmin=Uo(min)/Uin(max)=0.17

(3)

式中,D为开关管的占空比,Uo和Uin分别为直流变换电路的输入、输出电压。

工作在CCM模式下,Buck电路中储能电感的最小值为

(4)

电感电流为2ΔIL(ΔIL为输出电流的10%-20%),由伏秒平衡原理有:

(5)

(6)

式(4)~式(6)是普通Buck变换器中电感的计算过程,利用式(6)可以得到使电感电流连续的电感值,本文中的直流变换器向母线提供的电流等于L1、L2两电感平均电流之和,与普通降压电路相比,不需要电压较高的电池组和较大的电感,与升压电路相比,对器件的要求也有所降低。

1.2 BLDCM数学模型

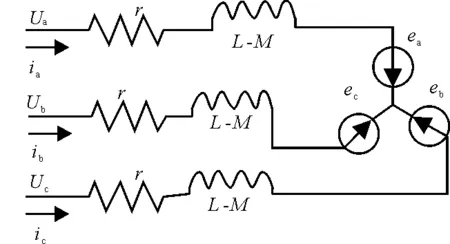

反电动势为梯形波的永磁无刷电机一般称为BLDCM,与反电动势为正弦波的电机相比,将其三相方程进行d-q变换十分困难,为了便于分析,做以下假设:定子绕组星形连接;三相绕组完全对称;忽略磁路饱和,不计涡流和磁滞损耗;气隙磁场分布近似为矩形波,平顶宽度为120°电角度;转子上无阻尼绕组。三相绕组电压平衡方程为[13]

(7)

式中,ua、ub、uc为三相定子端电压(V),ia、ib、ic为三相绕组相电流(A),ea、eb、ec为三相绕组反电动势(V),r为绕组相电阻(Ω),L为各相绕组电感(H),M为任意两相绕组间互感(H)。

转子的自感和互感为常数,星形连接的三相绕组没有中线,由基尔霍夫电流定律(KCL):

ia+ib+ic=0

(8)

Mia+Mib+Mic=0

(9)

将式(8)和式(9)带入式(7),可以得到:

(10)

由式(10)得到三相BLDCM等效电路图如图3所示。若电机机械转速为ωm,则电磁转矩为

(11)

式中,e和i为电机各相反电动势和各相电流。由于换相过程中电流不会发成突变,表现出滞后性,是导致电机转矩波动的原因之一。

图3 三相BLDCM等效电路图

1.3 转矩脉动分析

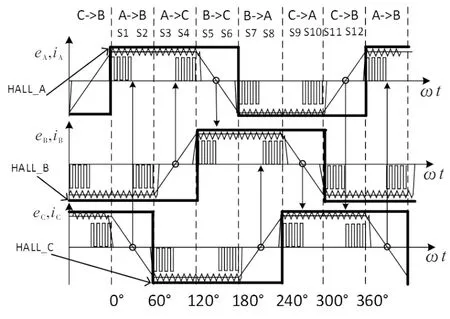

三相6状态120°导通方式为A->B、A->C、B->C、B->A、C->A、C->B,在无传感器控制方法中,每相一个周期有两次未通电状态用于检测过零点,过零点30°电角度时间后切换导通方式,本文利用霍尔传感器检测转子位置来换相。图4是BLDCM的三相反电动势波形和电流波形,其中反电动势波形为理想的梯形波,实际中在高驱动区间和低驱动区间的波形反电动势波形受干扰大,只有在未驱动相的一段时间内才能看到比较清晰的电压变化。

图4 反电动势及电流波形

以A相、B相导通,C相不导通为例分析,电流由A相流向B相,引入开关函数Sa,Sb,Sc,结合式(10)得到电机绕组端电压:

ua=VbusSa=ria+(L-M)pia+ea+un

(12)

ub=VbusSb=rib+(L-M)pib+eb+un

(13)

uc=ec+un

(14)

A、B相电流和反电动势均是大小相等、方向相反,故将式(12)和式(13)相加可得:

(15)

根据式(15)可知,un等于0或Vbus时存在二极管续流的工作状态,在换相时,非导通相(C相)绕组的端电压大于高端电压或小于低端电压时上桥臂或下桥臂的二极管会导通。

图5 单侧调制上桥臂换相过程

图6 单侧调制下桥臂换相过程

开关管工作在PWM_ON_PWM调制下,AC->BC换相即上桥臂换相时,T1关断,T2恒通,T3开始工作在开关状态,A相经D4续流,T3导通时,母线电流流过B相,T3关断时B相电流改变方向经D3续流,如图5所示。AB->AC换相即下桥臂换相时,T1恒通,T2开始工作在开关状态,T3关断,B相经D3续流,T2关断时,C相电流改变方向经D2续流,如图6所示。

PWM_ON_PWM调制相比于单斩方式能均匀分配六只功率管的开关损耗,相比于双斩方式电流脉动小,确保了未换相的相电流的换相前后电流幅值相同,完全消除了非换相区非导通相由于电压的浮动对电磁转矩的影响[13-14]。在换相时上管或下管各有60°时间没有开关动作,不存在相间续流,而且这种调制方法能像双侧调制那样引入直流母线电压到续流回路,产生反电压,换相时间短,换相的两相电流变化率相等,当B、C相电流变化时,改写式(11)为式(16)易知可减小转矩脉动。

(16)

2 BLDCM控制方法

2.1 数字PI控制器的设计

PID算法因其简单有效、鲁棒性好、可靠性高,而得到广泛应用。数字PI控制器可用于调节电压、电流和转速,对于给定输入r(t),系统输出y(t),系统偏差为e(t),模拟PI控制器为[14]

(17)

以T为采样周期离散化为

Δu(k)=u(k)-u(k-1)=

(18)

利用FPGA内部丰富的硬件逻辑单元设计数字硬件PI控制器,工作在50 MHz时钟频率下,控制器可在100 ns内完成一次运算。

2.2 霍尔换相与调制信号生成

带位置传感器的控制方式,电机位置传感器采用三个相隔120°电角度安装磁敏式Hall传感器,可以检测任意一路输入霍尔信号的频率来反馈控制电机转速,由于安装传感器的系统中可以同时检测反电动势,在图4中添加霍尔信号波形如图7所示,利用图7可以发现产生PWM_ON_PWM调制信号的新方法:根据霍尔输出的6个状态对电机换相,利用反电动势过零点来确定每个霍尔状态开始后的30°时刻,所以未导通相的反电动势过零点可以作为每一步换相中上下管改变调制方式的触发信号。

图7 霍尔传感器与反电动势信号波形

在FPGA中设计根据霍尔信号换相的状态机,每个霍尔状态中再将提取的非导通相反电动势的过零点前后分为两个状态,一个电周期中六路PWM输出分为12个状态,最终得到理想的PWM_ON_PWM调制信号。

3 仿真与实验分析

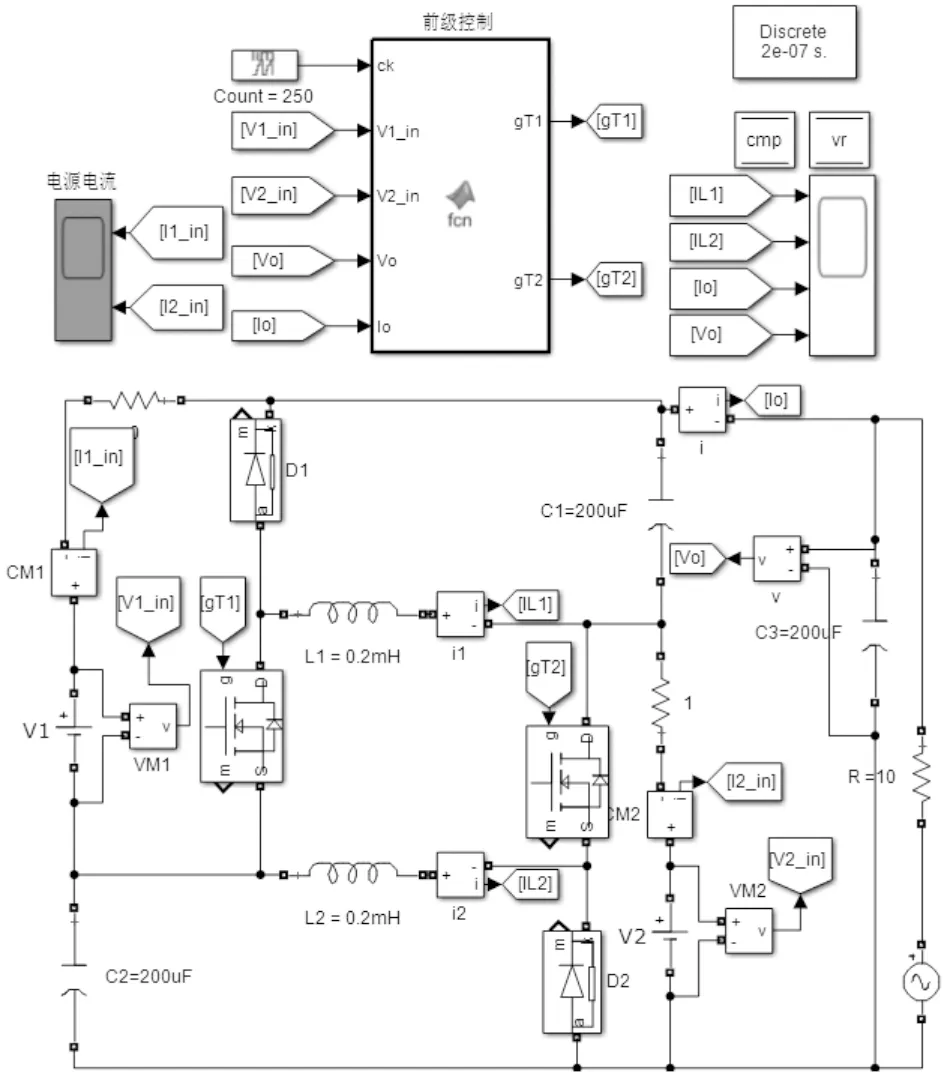

3.1 前级直流变换器仿真

利用Simulink仿真工具对前级直流变换电路仿真,验证电路的可行性,建立的仿真模型如图8所示,采样时间2e-7s,负载电阻10 Ω,Simulink工具箱中的Fcn模块中完成控制流程,其中包括使用增量式PID算法控制输出电压,PWM周期为250个采样周期为,占空比的计算如下:

(19)

(20)

式中,Duty1、Duty2分别是驱动VT1和VT2的PWM信号占空比,Voset是设定输出电压,V1和V2分别为两个直流输入电压,ckN为PWM周期计数值,PIDout为PID控制器的输出。两个直流电源输入均为14.8 V,通过调节PID参数使输出电压稳定在24 V,前级输出电压仿真结果如图9所示。

图8 前级电路仿真模型

图9 前级输出电压仿真波形

3.2 实验电路设计

表1 主要元件及型号

表2 电机主要参数

本文采用TLP250光耦隔离芯片设计了驱动图2中VT1和VT2两个高端MOS管隔离驱动电路,PWM信号频率为20 kHz,采用IR2110驱动三相桥,电阻网络用于采集三相电压和中点电压,经比较、滤波和整形后输入到FPGA反电动势检测引脚,由于FPGA适合于数字控制的应用场合,经过处理的反电动势过零点信号和霍尔输出信号同时输入到其内部的控制逻辑单元,产生电机驱动信号,STM32单片机控制双Buck直流变换电路,同时实现系统中的通信功能。

图10 系统实验平台及示意图

3.3 实验结果分析

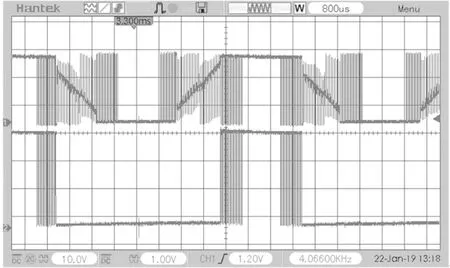

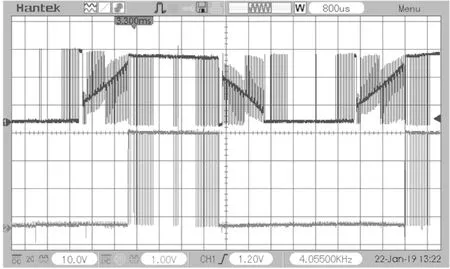

图11、图12为母线电压控制在24 V,调制信号占空比为0.8的相电压和控制器输出的PWM信号,电流采样电阻为0.05 Ω,利用本文提出的方法,可以产生标准的PWM_ON_PWM调制信号如图11所示,当输出功率增加后,反电动势过零点检测电路输出信号受到干扰,导致产生的调制信号在长导通区间电压没有维持在高电平,但并不影响电机的正常运行,如图12所示。

图11 占空比0.8,输出功率3.8W(空载),相电压和产生的控制信号

图12 占空比0.8,输出功率17.8W,相电压和产生的控制信号

图13 母线电压和电流波形

增大滤波电容滤除反电动势信号中的干扰信号,但是电机高速运行时不可避免的增加了反电动势信号的相位延时,由图14中的驱动信号也可以看出,调制信号前段PWM输出已经超出0°至30°区间,后半段PWM输出也滞后于90°。

图14 占空比0.8,输出功率17.8W,驱动输出信号和相电流波形

图15~图17是母线电压为24 V,调制信号占空比为0.8,电机输出功率为29.6W 时不同调制方法下的相电流波形,可以看出采用PWM_ON方式下桥换相和上桥换相的换相转矩脉动相等,采用H_PWM-L_ON方式上桥换相转矩脉动小且和PWM_ON方式相当,采用PWM_ON-PWM方式转矩脉动最小。

图15 PWM_ON_PWM调制下相电流波形

图16 PWM_ON调制下相电流波形

图17 H_PWM-L_ON调制下相电流波形

4 结 语

本文设计了一种双直流电源输入的BLDCM驱动系统,降低了输入电源和功率器件的要求,能提高并稳定母线电压。提出一种利用位置传感器和反电动势信号相结合产生PWM_ON_PWM调制信号的方法,减小了电机的转矩脉动。搭建了以单片机和FPGA为控制器的实验平台,验证了该BLDCM驱动器的可行性,可用于电池供电或采用多路隔离直流电源供电的电机控制系统中。