一种高端制造装备用伺服电机设计研究

范雪蕾,莫会成,莫 为

(1.西安微电机研究所,西安 710077;2.陕西科技控股集团有限责任公司,西安 710077;3.西安西微智能科技有限公司,西安 710077)

0 引 言

当前世界经济格局正在发生深刻变革和调整。加速培育和发展高端装备制造业,既是构建国际竞争新优势,掌握发展主动权的迫切需要,也是转变经济发展方式,推进产业结构升级的内在需求。未来5~10年,我国高端装备制造业将迎来发展的重要战略机遇期。作为高端装备制造业的重点发展方向和信息化与工业化深度融合的重要体现,大力培育和发展智能制造装备产业对于加快制造业转型升级,提升生产效率、技术水平和产品质量,降低能源资源消耗,实现制造过程的智能化和绿色化发展具有重要意义。

近年来以“智能制造”为核心理念的第三次工业革命的浪潮已经到来,而其核心技术之一就是工业机器人。永磁交流伺服系统是机器人三大关键技术之一,它主要解决机器人动力学问题如精度、速度、平稳性等。

电机作为伺服系统中的一部分,其反电势正弦性及齿槽转矩对系统精度及平稳性有很大的影响。本文主要对电机反电势波形及齿槽转矩进行了优化,尽可能地削弱反电势谐波、降低齿槽转矩,以达到高端制造装备对电机的高要求。

1 电磁设计

1.1 电机主要技术指标

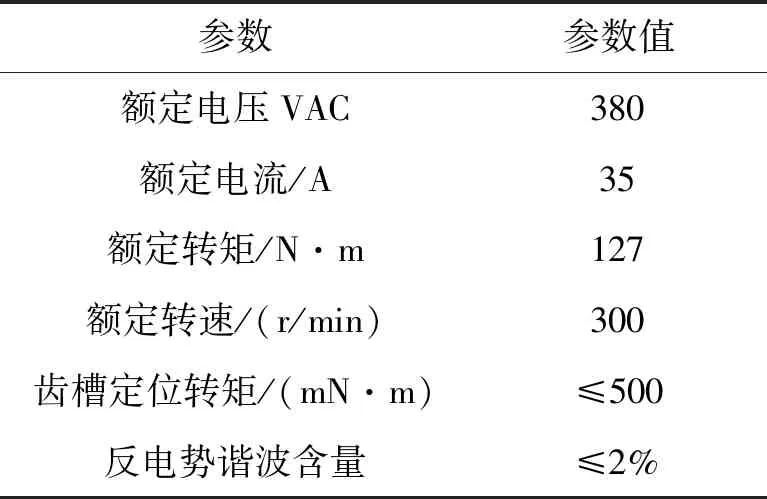

电机的主要技术指标如表1所示。

表1 电机主要技术指标

1.2 电磁方案的确定

电机采用20极24槽方案,定子为平行齿,转子永磁体采用表贴式结构。同时,在有效串联匝数不变的情况下,增大绕组线径有效截面积,选用钕铁硼N38UH永磁体,以提升电机电、磁负荷,增加电机有效输出转矩。采用Ansys Maxwell设计软件对电机进行电磁设计及仿真计算[1-2],以下为仿真计算结果。

定子绕组选择跨距为1的分数槽双层绕组,布置图如图1所示。

图1 绕组布置图

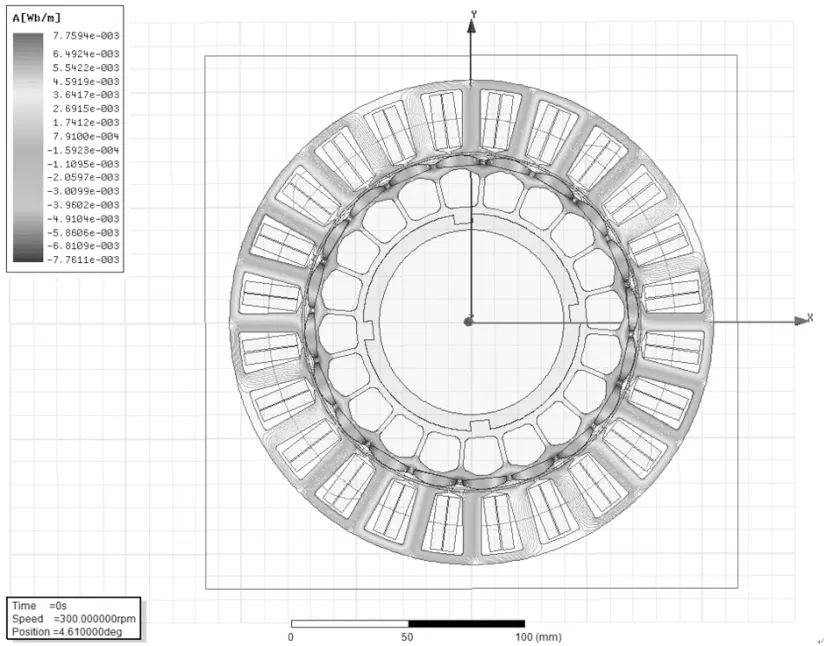

电机磁力线分布图如图2所示。

图2 电机磁力线分布图

可以看出电机磁力线分布符合分数槽电机的磁力线分布特征,任意时刻下,并不是每一处定子铁心轭部都有磁力线通过。

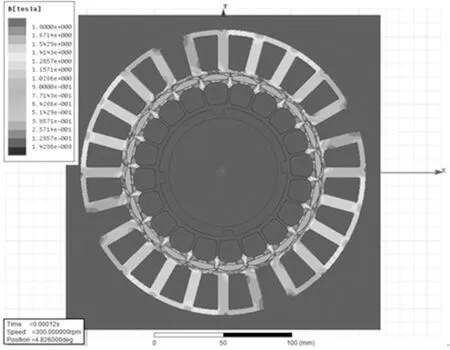

电机磁密云图如图3所示。

可以看出,除定子铁心齿肩及转子铁心轭部磁密较高,出现局部饱和现象外,其余部分磁密在1.6T及以下。

图3 磁密云图

2 电磁优化

2.1 齿槽定位转矩的降低

(1)有限元模型的建立

在建立电机模型时,认为电机为理想状态,即:

①铁心叠压系数为1。

②电机中任一部分材料均匀相同、永磁体相同无差异。

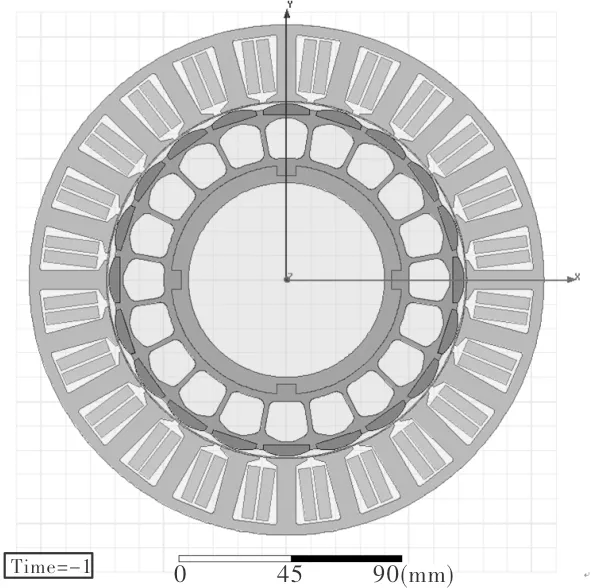

电机有限元模型及网格剖分结果如图4、图5所示。

图4 电机有限元模型

图5 电机网格剖分

为便于建立模型做了以上假设,但在电机实际制造过程中,铁心采用胶粘或者焊接的方式叠压,冲片与冲片之间都有一定厚度的漆膜或胶膜,所以叠压系数不可能为1。另外,电机所用材料不可能均匀相同,但偏差都控制在一定范围内,例如可控制同一台电机所用的永磁体磁性能偏差在3%或者5%以内。

(2)齿槽定位转矩求解

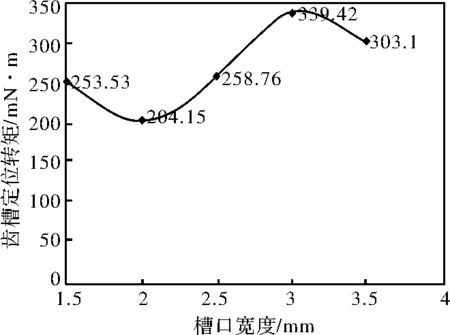

以槽口宽度为设计变量,取值范围设定为1.5~3.5mm,绕组线径为0.56mm,槽口宽度最小值大于线径;同时为了简化计算,将增量步长设为0.5mm。通过有限元仿真得到了不同槽口宽度的齿槽定位转矩,如表2所示。

表2 不同槽口宽度的齿槽定位转矩

根据表2绘制出槽口宽度与齿槽定位转矩的关系图,如图6所示。

图6 不同槽口宽度时电机的齿槽定位转矩

通过以上仿真结果可看出:刚开始随着槽口宽度的增加,齿槽定位转矩逐渐减小,在槽口宽度为2mm时达到最小值204.15mN·m。随后,随着槽口宽度的继续增加,齿槽定位转矩转而增大。所以,电机定子冲片槽口宽度设计为2mm,此时齿槽定位转矩仅为204.15mN·m,符合≤500mN·m的目标值。

2.2 反电势谐波的削弱

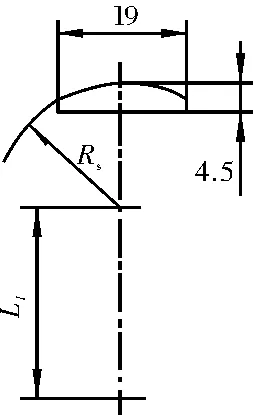

在电机的设计过程中,不仅要考虑反电势的量值大小,因为它在一定程度上反映了电机的负载能力,还要考虑反电势的谐波含量。反电势谐波含量越小说明电机的转矩波动也越小。合理选择永磁体形状对电机反电势波形的影响至关重要,本文研究的电机永磁体形状为面包形,如图7所示。转子外径、永磁体宽度及厚度确定后,进而确定偏心距L1,L1的大小决定Rs的大小,而Rs的大小决定了电机反电势波形的正弦度。

图7 永磁体形状

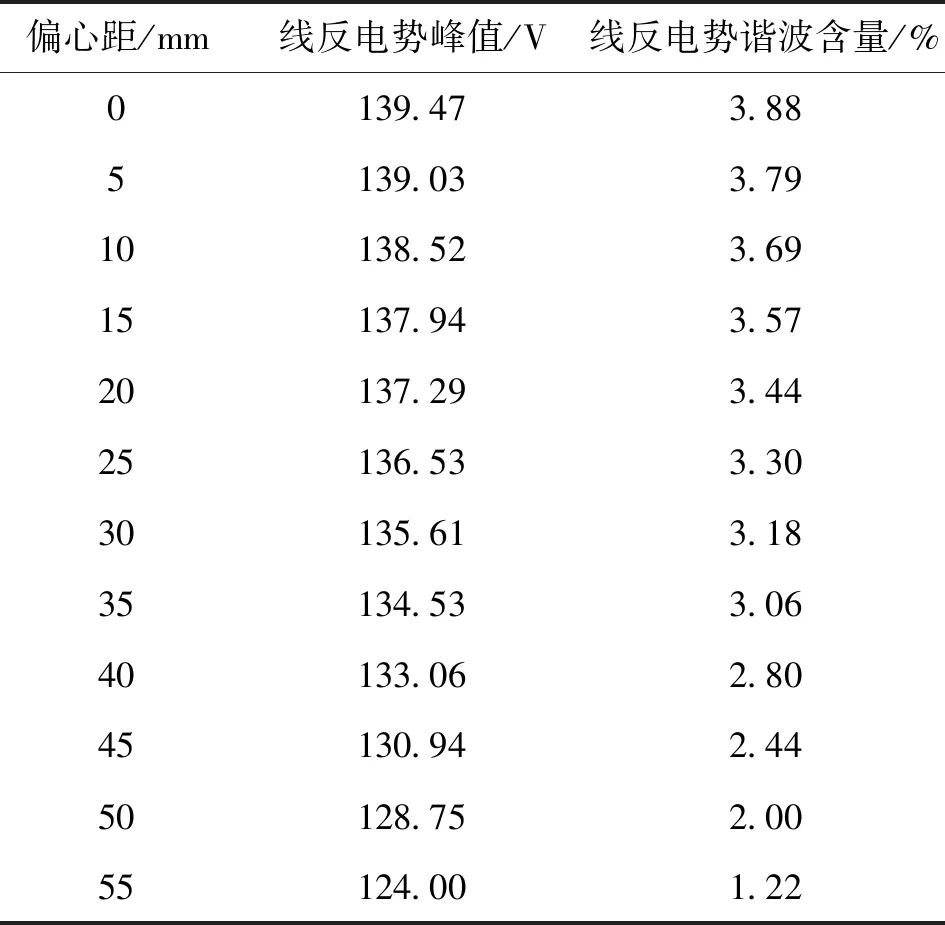

以偏心距为设计变量,取值范围设定为0~55mm,增量步长设为5mm,线反电势峰值以及线反电势谐波含量仿真结果如表3所示。

表3 不同偏心距的线反电势峰值及线反电势谐波含量

可以看出,虽然永磁体采用偏心方式进行削角之后,反电势的基波幅值有所下降,但对谐波幅值同样具有削减作用。根据表3中偏心距与线反电势峰值的数据绘制出两者的关系图,如图8所示。

图8 线反电势峰值与偏心距关系图

可以看出,随着偏心距的增大,电机线反电势峰值一直在下降。

再根据表4中偏心距与线反电势谐波含量的数据绘制出两者的关系图,如图9所示。

图9 线反电势谐波含量与偏心距关系图

可以看出,随着偏心距的增大,反电势中的谐波含量也在大幅降低,在偏心距为55mm时,电机线反电势谐波含量已降低至1.22%以下,极大程度地降低了转矩波动。

综合考虑电机负载能力和转矩波动,最终永磁体偏心距取值54.1mm,电机线反电势波形如图10所示。

图10 线反电势波形图

从线反电势波形来看,波形为正弦波,峰值为121.6V(300r/min),将其进行FFT(快速傅里叶变换)后,如图11所示。

图11 线反电势FFT分解

可以看出,线反电势基波幅值为120.8V,再据谐波畸变率定义,将各阶次谐波幅值带入计算,谐波含量为1.38%,在2%以下,电机线反电势正弦性较好,能够满足高精度的使用要求。

2.3 技术指标符合性

根据以上仿真结果可以得出电机技术要求与设计值的对比表,如表4所示。

表4 电机技术要求与设计值对比表

可以看出,设计值与要求值相符,电机电磁设计结果满足技术指标的要求。

3 样机制造与测试

根据本文提出的伺服电机电磁设计及优化方案,西安微电机研究所生产出了一台样机,并对样机进行了性能测试。

3.1 反电势波形测试

用稳速转台拖动样机至300r/min,用示波器测试此时的线反电势波形及线反电势有效值。电机线反电势波形图如图12所示。

图12 电机线反电势波形

反电势系数实测值为0.285V/r·min-1,与计算值0.285V/r·min-1吻合。

采用功率分析仪对电机线反电势进行谐波含量的测试,电机线反电势谐波含量图如图13所示。

图13 电机线反电势谐波含量图

电机线反电势谐波含量实测值为1.36%,计算值为1.38%,从测试结果可看出,实测值与计算值基本相同。

3.2 齿槽定位转矩测试

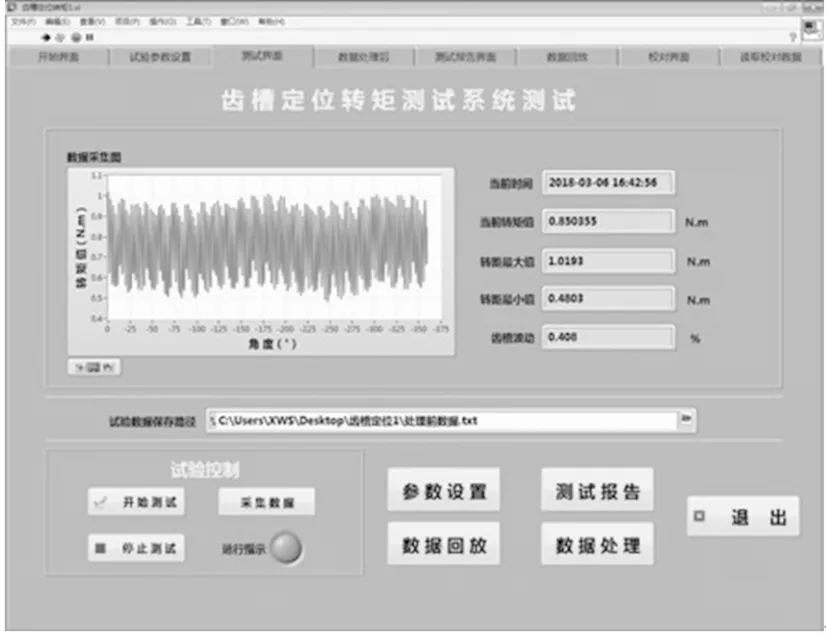

利用先进的齿槽定位转矩测试系统对样机进行齿槽定位转矩的测试,测试系统由被测电机、负载装置及高精度扭矩传感器组成,通过连续采集高精度扭矩传感器的输出信号并进行处理得出被测电机的转矩变化[3]。

被测电机以1r/min的转速运行,测试此转速下的齿槽定位转矩,测试系统界面如图14所示。

从测试结果中可以看出,电机齿槽定位转矩峰峰值占额定转矩的比例为0.408%,即127×0.408%=518mN·m。则齿槽定位转矩峰值为259mN·m,小于500mN·m。

图14 电机齿槽定位转矩测试系统界面

3.3 力能测试

电机进行力能测试时,使用专用工装与测功机进行连接。整个测试系统包括被测电机、试验工装(试验用驱动器也是试验工装的一部分)及测功机。电机要求值、计算值及测试值如表5所示。

表5 伺服电机要求值、计算值及测试值对比表

样机测试值与计算值接近,能够满足技术指标的要求,且在测试过程中,运行平稳,完全能够满足高端制造装备在实际使用中的要求。

4 结 论

本文介绍的是一款具有极低谐波含量、较低齿槽定位转矩的伺服电机,首先根据技术要求确定电机的基本电磁方案,进而通过优化定子冲片槽口宽度来降低电机齿槽定位转矩;通过合理选择转子永磁体偏心距来削弱反电势谐波含量,同时兼顾电机负载能力和反电势谐波含量,选择最优值。以上优化措施可达到提高电机精度、保证运行平稳性的目的。

此类型伺服电机具备精度高、运行平稳等优点,在高端制造装备伺服系统中,将起到至关重要的作用。